基于空间位置和轮廓线距离的船舶焊缝特征参数提取

2023-04-05袁明新戴现令刘超孙宏伟王磊

袁明新,戴现令,刘超,孙宏伟,王磊

(1.江苏科技大学机械工程学院,镇江,212003;2.江苏自动化研究所,连云港,222006;3.苏州明图智能科技有限公司,张家港,215600)

0 序言

焊接是造船的最重要工艺之一,但焊接烟尘、弧光和金属飞溅等存在,使得焊接环境非常恶劣.焊接自动化已经成为船舶先进制造的必由之路[1-2].机器人高质量、高效率焊接的前提是焊接工艺参数的准确、快速选取,而这需要对焊接件数字模型中的每道焊缝进行特征识别及参数提取,并通过与焊接工艺数据库中参数进行智能匹配实现最优工艺参数获取,进而提高焊接效率和质量[3].因此,开展焊缝特征识别以及焊缝特征参数提取是实现机器人全自动焊接的核心和难点.但目前已有研究主要是针对焊缝图像或数字点云模型进行处理为主.Zhu 等人[4]基于线结构光的三维视觉测量系统,提出了一种焊缝特征点提取算法,实现了对接接头的焊缝宽度和余高的提取.岳建锋等人[5]对采集到的焊缝图像进行特征分析,获取焊缝特征点的图像坐标,进而提取出V 形坡口的焊缝特征参数.Wen 等人[6]采用结构光三角测量方法,实现了对窄间隙平板对接接头的坡口尺寸提取,包括坡口宽度、中心线位置和坡口夹角等信息.Wang 等人[7]提出了一种基于激光焊接的焊缝高精度测量,通过灰度值统计和平面拟合的方法,完成对焊缝中心线、焊缝宽度和焊缝法向量的提取.通过传感器搭建的视觉系统,虽能实现坡口特征参数的实时提取,但会受制于传感器扫描范围的限制,且特征参数提取耗时较长.此外,张泽南等人[8]通过SolidWorks API 接口进行焊接件标注模块的二次开发,针对平板对接和T 形接头,利用遍历特征树技术访问到切割清单,从而提取出焊缝厚度和长度信息.从已有研究可以看出,目前焊缝特征参数提取所针对的接头或坡口比较单一,应用范围较窄.而所提取的焊缝特征参数并不完整,所获取特征信息有限,不具备对焊接工艺参数进行全自动化选择条件.为此文中提出了基于空间位置和轮廓线距离的船舶焊缝特征参数提取,首先基于接头空间位置完成接头形式和坡口类型的焊缝特征识别;然后根据已建的3 种数学模型进行特征参数提取,进而获取坡口处焊缝间隙、夹角和板厚等信息,数据测试结果验证了文中算法的有效性.

1 基于STL 焊缝特征识别

1.1 基本概念

焊缝特征[9-10]主要包括焊接接头形式和焊接坡口类型.焊接接头形式通常可分为平板对接、角接、T 形和搭接4 类接头.焊接坡口类型与焊接接头形式直接相关,对于平板对接接头,常见坡口类型[11-12]主要有I 形坡口、V 形坡口和Y 形坡口;对于角接接头和T 形接头,主要有不开坡口、单边坡口和双边坡口;对于搭接接头则常为不开坡口.

焊缝特征识别主要基于三维模型的STL 文件进行焊缝接头形式和坡口类型识别,而两接头的待判定面位置关系直接影响接头形式.如图1 所示,由于待判定面相对于坡口端面的面积较大,利用海伦公式[13]先求出每个轮廓面面积并取最大的前四组,即可得到待判定面;然后根据每个待判定面处法向量(虚线)平行或垂直关系进行4 类接头的空间位置关系判别.若法向量出现平行次数为6 次且方向相反次数为4 次,则两接头处于平行状态;若垂直次数为4 次且方向相反次数为2 次,则处于垂直状态.

图1 待判定面示意图Fig.1 Schematic diagram of the face to be determined.(a)schematic diagram of flat joint;(b)schematic diagram of corner joint;(c)schematic diagram of T-joint

1.2 识别原理与算法

文中针对4 类焊接接头形式,共10 种焊接坡口进行焊缝特征识别.根据接头轮廓线总条数,通常可分为24 条、27 条和30 条3 大类.

当轮廓线条为24 条时,主要有平板对接接头的I 形坡口、V 形坡口;角接接头的不开坡口、单边坡口;T 形和搭接接头的不开坡口六种类型[14-15],图2a 即属于24 条轮廓线类型中平板对接接头所对应的V 形坡口,此类型所涉及焊缝特征识别,主要是先取出前8 组长度最短的轮廓线.当轮廓线条为27 条时,只有角接接头双边坡口和T 形接头单边坡口两种[16],图2b 即属于27 条轮廓线类型中角接接头所对应的双边坡口,焊缝特征识别主要是针对前10 组最短轮廓线.当轮廓线条为30 条时,同样只有平板对接接头Y 形坡口和T 形接头双边坡口两种,图2c 即属于30 条轮廓线类型中T 形接头所对应的双边坡口,焊缝特征识别主要是针对前12 组最短轮廓线.然后针对上述所取的最短轮廓线组,计算两两轮廓线的端点间所有距离,去除轮廓线本身长度后,将最小距离与次短长度的轮廓线对比,若大于次短轮廓线,则称轮廓线距离为大间距;反之称为小间距.最后根据接头空间位置和最小轮廓线距离进行焊缝特征识别,若接头平行,当距离为小间距时,则为平板对接接头,反之为搭接接头;若接头垂直,当距离为小间距时,则为角接接头,反之为T 形接头.

图2 轮廓线条选取示意图Fig.2 Schematic diagram of contour line selection.(a)first 8 groups of contour lines;(b)first 10 groups of contour lines;(c)first 12 groups of contour lines

当轮廓线条为24 条时,搭接和T 形接头只有不开坡口一种类型.平板对接和角接接头的坡口则通过两条最小距离轮廓线的夹角α进行判别.若接头形式为平板对接,当α=0 时,则为I 形坡口,反之为V 形坡口;若接头形式为角接,当α=90°时,则为不开坡口;反之为单边坡口.当轮廓线条为27 条时,若轮廓线距离为小间距,则为角接接头的双边坡口;反之为T 形接头的单边坡口.当轮廓线条为30 条时,若接头处于平行状态且小间距,则为平板对接接头的Y 形坡口;若接头处于垂直状态且大间距,则为T 形接头的双边坡口.

2 焊缝特征参数提取

基于上述识别出的接头形式和坡口类型,文中针对平板对接、角接和T 形接头建立3 种数学模型,进而提取出每类接头中的3 种坡口焊缝特征参数.根据所分的3 类轮廓线总条数进行不同形式的处理,如图2 所示,若轮廓线条为24 条,取前8 组长度最短的轮廓线组;若轮廓线条为27 条,取前10 组最短轮廓线组;若轮廓线条为30 条,则取前12 组最短轮廓线组.将上述取出的最短轮廓线组存储到数组空间P,计算两两轮廓线的端点间所有距离并去除轮廓线本身长度.若轮廓线条为24 条,则将求距结果(附带距离两端点坐标值)存储到数组空间Q;若轮廓线条为27 或30 条,则去除两条轮廓线平行时,轮廓线的4 个端点及4 个端点所在轮廓线其余端点的求距结果,将剩余求距结果(附带距离两端点坐标值)存储到数组空间Q.

2.1 平板对接接头三种坡口提取

为获取焊缝坡口处特征尺寸,先对焊接件数字模型中的焊缝进行特征点及线提取.图3 为平板对接接头尺寸标注示意图,θ1为向量A1B1和向量B1C1的夹角;θ2为向量A2B2和向量B2C2的夹角.平板对接接头共有三种坡口,若为I 形坡口,则点B1,C1两点重合,点B2,C2重合,即lC1B1=0,lC2B2=0,只需确定A1,A2,C1,C24 点坐标;若为V 形坡口,则点B1,A1重合,点B2,A2重合,即lA1B1=0,lA2B2=0,只需确定A1,A2,C1,C2四点坐标;若为Y形坡口,则需确定A1,A2,B1,B2,C1,C2六点坐标.

图3 平接接头尺寸示意图Fig.3 Schematic diagram of butt welding joint size

2.1.1 特征点及线提取

根据轮廓线总条数确定平板对接接头的3 种坡口类型.若为24 条,即平板对接接头为I 形或V 形坡口,则取数组空间Q最小距离所对应的两端点,即为A1,A2.遍历数组空间P,点A1所在轮廓线的另一端点即为C1,点A2所在轮廓线的另一端点即为C2.

轮廓线总条数若为30 条,即平板对接接头Y 形坡口,则遍历数组空间P所有轮廓线的两端点,将重复点两两求距,最小距离所对应的两点,即为B1,B2.分别将组成交点B1,B2的轮廓线其余端点两两求距,最小距离所对应的两点即为A1,A2,剩余两端点则为C1,C2.

2.1.2 特征尺寸提取

坡口夹角θ根据所提取坡口处特征点及线,计算出夹角θ1,θ2,由式(1)可求得坡口夹角θ,即

式中:θ1为左坡角;θ2为右坡角.若轮廓线总条数为24 条,则向量B1C1等同于向量A1C1,向量A2B2等同于向量A2C2,此时θ1和θ2均为0.

坡口底部垂直间隙l1若为平板对接接头I 形或V 形坡口,可由式(2)求得[17],即

式中:α为向量A1C2和向量A2C1的锐夹角;SA1A2C2C1为四边形A1A2C2C1的面积;lA1C1、lA1C2和lA2C1分别为线段A1C1、A1C2和A2C1的长度.

坡口底部垂直间隙l1若为Y 形坡口,可由公式(3)求得,即

式中:α为向量A1B2和向量A2B1的锐夹角;SA1A2B2B1为四边形A1A2B2B1的面积;lA1B1、lA1B2和lA2B1分别为线段A1B1、A1B2和A2B1的长度.

坡口顶部垂直间隙l2可由式(4)求得,即

式中:lC1B1、lC2B2分别为线段C1B1、C2B2的长度.

板厚h1、h2可由下式(5),式(6)求得,即

2.2 角接接头三种坡口提取

为获取角接接头焊缝坡口处特征尺寸,先提取焊接件数字模型中坡口处特征点及线.图4 为角接接头尺寸标注示意图.θ1为向量AD与过点A水平向右向量的夹角;θ2为向量BC与过点B水平向右向量的夹角;θ3为向量BA与向量BC的夹角;θ4为向量BA与过点B水平向右向量的夹角;θ5为向量BC与向量ED的夹角;θ6为向量AD与向量BC的夹角.角接接头共有三种坡口,若为不开坡口,则点A、D重合,点B、C水平重合,即l3=0,lED=lEA,θ1=0,θ2=0,θ6=0,θ3=θ4,只需确定A,B,C,E四点坐标;若为单边坡口,则点A,D重合,即l3=0,lED=lEA,θ1=0,只需确定A,B,C,E四点坐标;若为双边坡口,则需确定A,B,C,D,E五点坐标.

图4 角接接头尺寸示意图Fig.4 Schematic diagram of fillet welded joint size

2.2.1 特征点及线提取

步骤1:根据轮廓线总条数确定角接接头的三种坡口类型.若为24 条,即角接接头不开坡口或单边坡口,转步骤2;若为27 条,即角接接头双边坡口,转步骤6.

步骤2:将数组空间Q最小距离的两端点遍历数组空间P,输出重复点所在的轮廓线,得到的两条轮廓线即AE和BC,计算出夹角θ5[18],即

步骤3:根据夹角θ5确定角接接头的坡口类型.若θ5=90°,则为不开坡口,转步骤4;否则为单边坡口,并以数组空间Q最小距离的两端点为起点,所在轮廓线为长度且方向背离各自起点的两向量夹角记为β,转步骤5.

步骤4:根据两个夹角提取出特征点.如图5所示存在两种情况,数组空间Q最小距离的两端点之一为左端点,或为右端点.此时,取数组空间Q最小距离的两端点(对应图5a 中为A、B,图5b中为A、C),组成该两点的相交线段AE、AB(AC)和BC所构成的两夹角中,大于90 度的为夹角α,小于90 度的为夹角θ3.根据构成夹角α的两线段AE、AB(AC)可获取点A、E;根据构成夹角θ3的两线段AB(AC)、BC可获取轮廓线BC.

图5 不开坡口的两种情形Fig.5 Two situations of not opening the weld groove.(a) Minimum distance from the left end;(b)minimum distance from the right end

步骤5:根据夹角β确定单边坡口的两种情形.若β>90°,如图6a 所示,数组空间Q最小距离的两端点即为A、B.遍历数组空间P,点A所在轮廓线的另一端点即为E;点B所在轮廓线的另一端点即为C.若β<90°,如图6b 所示,数组空间Q最小距离的两端点即为A、C.同理,可获得点E、B.

图6 单边坡口的两种情形Fig.6 Two situations for single-side weld groove.(a)Minimum distance from the left end;(b)minimum distance from the right end

步骤6:取数组空间Q最小距离的两端点即为A、B.遍历数组空间P所有轮廓线的两端点,若重复点所在轮廓线的另一端点为A,则该重复点即为D,并输出该点在数组空间P中所在轮廓线的其余两端点,其中不等于点D和点A的另一端点即为E.同理,遍历数组空间P,点B所在轮廓线的另一端点即为C.

2.2.2 特征尺寸提取

坡口夹角θ可由式(8)求得,即

坡口底部垂直间隙l1可由式(9)求得,即

式中:lAB为线段AB的长度.

坡口顶部垂直间隙l2可由式(10)求得,

式中:lBC,lAD分别为线段BC,AD的长度.

板厚h1、h2可式(11)式(12)求得,即

式中:lED为线段ED的长度;若轮廓线总条数为24 条,则lED=lEA.

2.3 T 形接头三种坡口提取

图7 为T 形接头尺寸标注示意图.θ1是向量BA与向量CB的夹角;θ2是向量CD与向量BC的夹角;θ3为向量EB与过点E水平向右向量的夹角.T 形接头共有三种坡口,若为不开坡口,则A与B两点重合,C与D两点重合,即lAB=0,lCD=0,lAD=lBC,θ1=0,θ2=0,只需确定B,C,E,F四点坐标;若为单边坡口,则A与B两点重合(C与D两点重合),即lAB=0,lAC=lBC(lBD=lBC),θ1=0(θ2=0),只需确定B,C,D(A),E,F五点坐标;若为双边坡口,则需确定A,B,C,D,E,F六点坐标.

图7 T 形接头尺寸示意图Fig.7 Schematic diagram of T type welded joint size

2.3.1 特征点及线提取

为获取焊缝坡口处特征尺寸,先对焊接件数字模型中的焊缝进行特征点及线的提取.首先根据轮廓线总条数确定T 形接头的三种坡口类型.

若轮廓线总条数为24 条,即T 形接头不开坡口,取数组空间Q最小距离的两端点即为点B、E.遍历数组空间P,点B所在轮廓线的另一端点即为点C;点E所在轮廓线的另一端点即为点F.

若轮廓线总条数为27 条,即T 形接头单边坡口,进行以下处理.

步骤1:遍历数组空间P所有轮廓线的两端点,会有两个重复点,若两重复点与数组空间Q最小距离的两端点不相同,则将两端点遍历数组空间P,获取轮廓线BC(CD)和轮廓线EF,并判断两条轮廓线的位置关系,转步骤2.

步骤2:若两条轮廓线垂直,则数组空间Q最小距离的两端点之一为左端点,如图8a 所示.此时两端点即为点B、E,点B所在轮廓线的另一点即为点C.若两轮廓线不垂直,或如图8b 所示的两个重复点与数组空间Q最小距离的两端点有相同,则将两重复点与数组空间Q最小距离的两端点中,不等于重复点及其所在轮廓线另一端点的点进行两两求距,最小距离的两端点中不等于两重复点的即为点E,另一点即为点C.

图8 单边坡口的两种情形Fig.8 Two situations for single-side weld groove.(a)Minimum distance from the left end;(b)minimum distance from the right end

步骤3:遍历数组空间P,点E所在轮廓线的另一端点即为F,轮廓线含有点C且垂直于EF的另一端点为点B,不垂直EF的另一端点即为点D.

若轮廓线总条数为30 条,即T 形接头双边坡口,进行以下处理:

步骤A:遍历数组空间P所有轮廓线的两端点,会有四个重复点,进行两两求距,去除轮廓线本身长度后,最小距离的两端点,即为B、C.如图9所示,有两种情况分别为,数组空间Q最小距离的两端点之一为左端点,或为右端点.其中轮廓线两端点含有点B且不等于点C的即为点A,同理,轮廓线两端点含有点C且不等于点B的即为点D.

图9 双边坡口的两种情形Fig.9 Two situations of bilateral weld groove.(a)Minimum distance from the left end;(b)minimum distance from the right end

步骤B:将点B,C分别与数组空间Q最小距离的两端点中,不等于点A,B,C,D的端点进行求距,最小距离的两点中不等于点B,C的即为点E,另一点则为点B.

步骤C:将组成交点B的三条轮廓线和组成交点E的三轮廓线,构成六条方向背离交点B(E)的向量,其中与向量EB的最小夹角,即为θ3.

2.3.2 特征尺寸提取

左坡角θ1和右坡角θ2可由式(13)求得,即

坡口底部垂直间隙l1可由式(14)求得,即

式中:lEB为线段EB的长度.

坡口顶部垂直间隙l2,l3如式(15)式(16)所示,即

式中:lAB,lCD分别为线段AB,CD的长度.

板厚h1,h2可由下式求得,即

式中:lBC为线段BC的长度;(xE,yE,zE)为点E坐标;(xF,yF,zF) 为点F坐标.

3 试验测试

3.1 焊缝特征识别测试

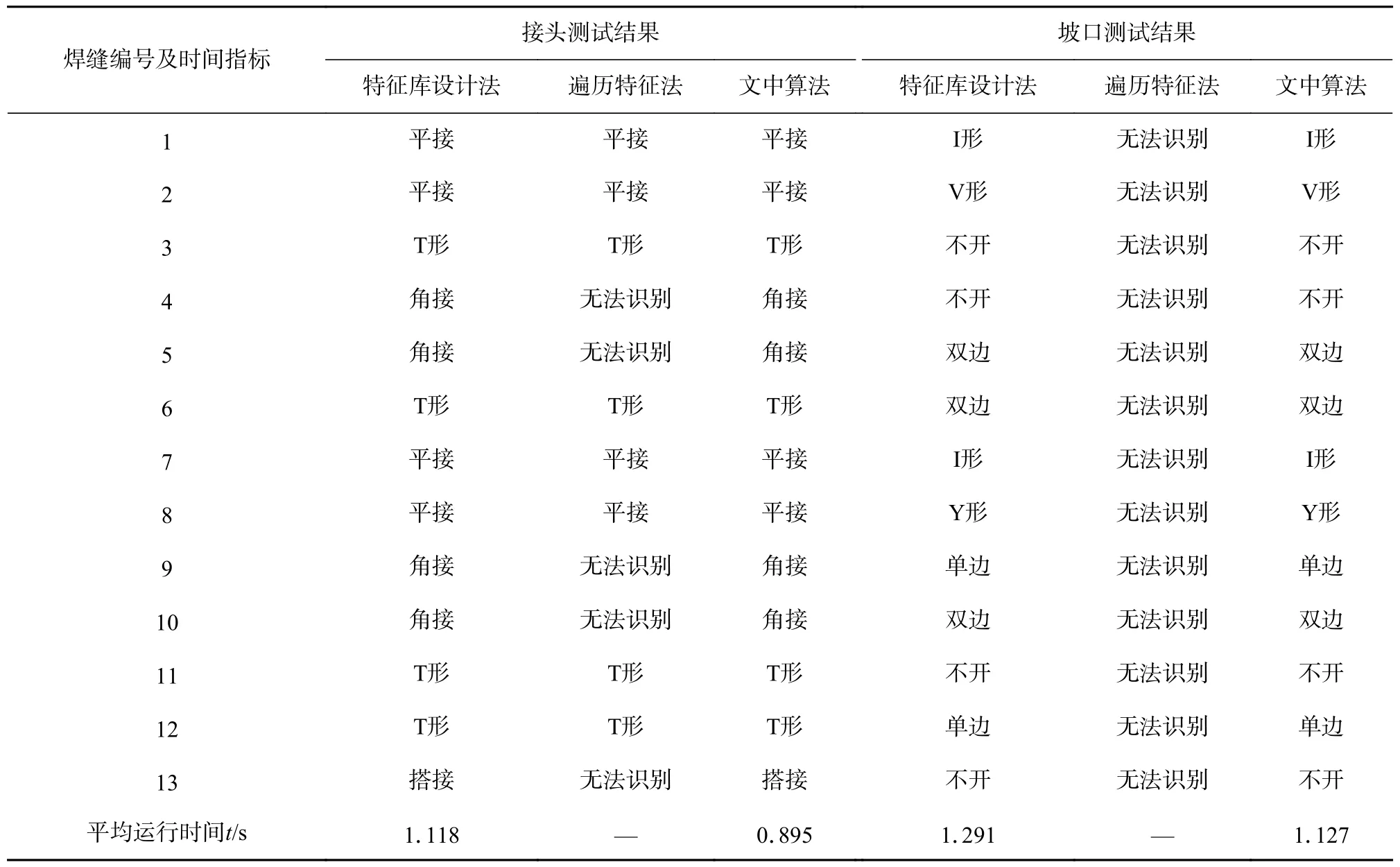

为了验证文中船舶焊缝特征参数提取算法的有效性和稳定性,在CPU 主频4.6 GHz、内存16 GB的PC 平台上,使用Visual Studio 2019 编程语言针对图10 两舱段上的13 处焊缝进行了特征识别测试,并与基于焊缝特征的焊接工件库建模(特征库设计法)[19]和基于SolidWorks 的遍历特征树技术(遍历特征法)[6]进行了比较.3 种方法的对比测试结果如表1 所示.

表1 焊缝特征识别对比结果Table 1 Comparison results of weld feature recognition

图10 焊缝特征识别及参数提取测试Fig.10 Tests on weld feature recognition and parameter extraction.(a) cabin section;(b)cargo hold assembly section

由表可以看出,遍历特征法仅能识别出平板对接和T 形接头两种形式,且无法识别坡口类型,识别效果较差,同时受制于建模平台,应用范围有限.特征库设计法虽然与文中算法一样,都能准确识别出13 处焊缝特征,但在接头和坡口识别的平均运行时间上均高于文中算法,执行效率低,此外,特征库设计法需要先对船舱段上的所有焊缝,进行特征造型设计并建立数据库,使得开发工作量大大增加,且当数据库规模较大在匹配焊缝特征时可能出现耗时较长的情况.而文中基于STL 的焊缝特征识别算法的坡口识别准确率为100%,耗时相比特征库设计法提升了16.06%,平均运行时间更短,执行效率更高,且只需获取焊缝模型的STL 文件,前期处理量较小,识别的接头形式和坡口类型多,准确率高.

3.2 焊缝特征参数提取测试

为了进一步验证文中算法的有效性,针对图10 两舱段上的13 处焊缝进行了焊缝特征参数提取测试,并与基于斜率分析的轮廓线特征点(斜率分析法)[20]和遍历特征法提取进行了比较.3 种方法的对比测试结果如表2,表3 所示.

表2 焊缝特征参数提取对比结果Table 2 Comparison results of the extraction of weld feature parameters

表3 文中算法焊缝特征参数提取结果Table 3 Results of weld characteristic parameters calculated in this paper

由表可以看出,遍历特征法只能针对平板对接和T 形接头进行参数提取,所能提取的对象有限,实用性较低,同时,只能提取坡口处两焊接件的板厚和焊缝长度,而与焊接工艺参数密切相关的焊缝间隙、坡口夹角等信息无法获取,参数提取效果差,不利于焊接工艺参数的快速、准确选择.斜率法相比遍历特征法,提取的接头形式和坡口类型较多,获取的焊缝特征参数信息较多,但对角接、T 形接头提取时,无法获取部分焊接件的板厚信息,且无法对T 形接头双边坡口的焊缝特征参数进行提取,提取效果较差.而文中算法不仅能针对平板对接、角接、T 形和搭接接头4 类接头及10 种坡口进行提取,而且获取的焊缝特征参数最多,包括两焊接件板厚、底部和顶部坡口间隙和坡口夹角等信息,为焊缝工艺参数的快速、自适应选择提供了充分的参考依据.这主要得益于基于STL 的焊缝特征识别,能准确识别出焊缝模型STL 文件中的接头形式和坡口类型,且执行效率高,在焊缝特征识别的基础上,对3 类接头9 种坡口进行共性分析,进而建立3 种焊缝特征参数数学模型完成坡口信息的快速精确提取,验证了文中算法的有效性.

4 结论

为了解决目前焊缝特征识别单一、焊缝特征参数信息提取有限的问题,文中提出了基于空间位置和轮廓线距离的船舶焊缝特征参数提取算法.根据测试结果可以得出以下结论:

(1) 基于轮廓线总条数和最小轮廓线距离的焊缝特征识别算法,能准确识别4 类接头形式和10 种坡口类型,识别种类多、耗时少、准确率高,大大提高了算法的实用性、广泛性.

(2) 基于模型轮廓线总条数,能快速区分出三类接头中的每种坡口类型;根据最小轮廓线距离的两端点,能快速提取出数学模型所需的特征点、线及关键夹角,有利于焊缝特征参数的提取.

(3) 基于三类接头形式所建立的三种焊缝特征参数数学模型,能适应目前常见的坡口类型,如I 形、V 形和Y 形、不开、单边和双边等坡口,所能提取的对象较广,获取的特征参数信息量多,为焊接工艺参数的选择提供了充分依据.

测试结果表明文中算法具有焊缝特征识别种类多且精确、特征参数提取信息量多且高效的优势,为船舶焊接机器人自适应、快速准确选择焊接工艺参数,提高焊接质量和效率提供了保障.