通过严格模拟对二氧化碳利用的评估:将二氧化碳转化为碳酸二甲酯

2023-03-25管莉娟曹晏孙喆

*管莉娟 曹晏 孙喆

(安徽大学化学化工学院 安徽 230000)

1.简绍

近年来,作为丰富而廉价的碳资源,二氧化碳是温室化合物也是无毒的反应介质,对其的利用备受关注[1-3]。其中利用CO2合成碳酸二甲酯(DMC)一直被人们所看好[4]。

DMC是一种具有低黏度、低毒性的绿色溶剂,其溶解性能也非常好[5]。同时,DMC是油漆、染色和有机合成中挥发性和毒性有机溶剂的合适替代品。它也被认为是汽油和柴油的良性燃料添加剂,此外,随着DMC在不同领域的应用日益广泛,人们越来越追求一条有效、清洁的合成路线。

到目前为止,至少有5种合成DMC[6]的途径,即甲醇光气化、甲醇羰基化、碳酸乙烯酯交换、尿素酯交换和甲醇羰基化。其中甲醇羰基化,又称甲醇与二氧化碳直接合成DMC,在气相和液相中都很有前景。然而,对于该反应,热力学限制导致了较低的DMC收率[7]。

反应精馏是一个高度集成的过程,已成功应用于许多平衡限制反应[11],如酯化、醚化、烷基化、加氢、水解和酯交换。该技术具有克服化学平衡限制、提高转化率和产率、提高能源效率和降低流程复杂性的潜力[12]。

本文对基于二氧化碳的DMC生产过程,采用Aspen Plus过程模拟软件,对二氧化碳转化为碳酸二甲酯建立了工艺流程,进行了详细而严密的模拟和优化。采用变压精馏和萃取精馏分离工艺对甲醇和碳酸二甲酯进行分离对比,为了得到高纯度DMC产品,TAC为目标函数对关键操作参数进行优化,并对整个工艺流程的能耗进行了优化。

2.概述

(1)热力学模型的建立。变压精馏工艺和萃取精馏过程的组分包括CO2、DMC、MeOH、EO(环氧乙烷)、EC(碳酸乙烯酯)、EG(乙二醇)和H2O。其中由于甲醇和DMC共沸,所以采用UNIQUAC-RK热力学模型(液相采用UNIQUAC模型),气相采用Redlich-Kwong模型。本设计所使用的各组分间二元交互作用参数数据均来源Hsu,K.Y等的研究数据[10]。参数计算结果见表1。CO2和其他物种之间的亨利常数来自Mérièm Anouti等的研究[11]。

表1 各组分间二元交互作用参数结果

(2)动力学模型的建立。在以二氧化碳为基础原料的间接合成方法中,整个反应分为两个步骤,分别发生在不同的反应阶段。反应方程如下,其中式(2)的催化剂是甲醇钠。

动力学方程如式(3)~式(5)所示[12]

式中,rEC为碳酸乙烯酯的正反应速率,mol·(L·min)-1;Ci为各组分的浓度,mol·L-1。

反应(1)发生在高压条件下,在较低的温度下有利于向EC的转化。与(2)相比,(1)的反应速率是相对快的。为了达到模拟目的,Souza等人[13]对这个反应使用了一个足够快的假想动力学表达式中,我们通过将(1)建模为一个平衡反应。在Aspen Plus中,根据吉布斯能量最小化法直接预测了该反应的平衡常数。经过计算与Souza等人的结果相似,我们的模拟设置也可以导致几乎完全的反应转换。

(3)经济评价模型的建立。完成稳态流程设计后,以最小化年度化总费用(TAC)为目标[14],对相关的操作参数进行优化。

TAC可以分为设备折旧费与操作费用,设备费用考虑到一些设备本身的造价费比较高,所以只考虑塔体、各种换热器和压缩机的费用。操作费用主要看公用工程成本,即加热蒸汽、冷却水和电费。本文规定公用工程的价格是:中低压蒸汽115.89元/t,77.26元/t,冷却水0.19元/t,电费0.64元/kW·h。除此之外,我们规定8000h作为设备年度运行时间,10年作为设备折旧年限。

年操作费用=高(中/低)压蒸汽用量×高(中/低)压蒸汽单价×8000h+冷却水×水的单价×8000h+用电量×电费单价。

设备投资费用=塔设备费用+换热器设备费用,设备费用为Ccol=1760D1.066L0.802,换热器设备费用为Chex=7296A0.65,压缩机费用计算:Ccom=5840(kW)0.82[15]。

3.变压精馏工艺过程描述及优化

(1)过程描述

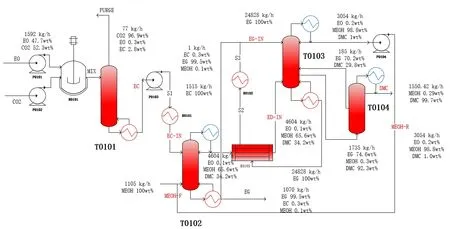

变压精馏生产DMC的工艺流程及物料衡算结果如图1所示,此工艺流程主要由一个反应器与4个塔组成,从左往右分别为提馏塔(T0101)、反应精馏塔(T0102)、高压塔(T0103)、常压塔(T0104)。热力学反应器模拟EO和CO2的反应,生成的EC经过提馏塔脱出后送入反应精馏塔与MEOH反应。塔底产出EG,塔顶为剩余甲醇和DMC产品,再经高压塔塔底分离出合格的DMC,塔顶剩余的甲醇和DMC再送到常压塔进行分离,塔底分离出的甲醇经泵P0103循环回到反应精馏塔继续和碳酸乙烯酯反应,塔顶未被分离的甲醇和DMC经泵P0102再次回到高压塔继续分离。

图1 变压精馏生产DMC的工艺流程及物料衡算示意图

(2)反应精馏塔模拟计算及参数优化

使用本文上述确定的热力学与反应动力学模型数据对反应精馏进行模拟计算,TAC为目标,分别优化了精馏塔总塔板数和混合料液进料位置。通过图2趋势进行分析可以得到,高压塔的最佳总塔板数为23,S2最佳进料位置为第18塔板数,S4最佳进料位置为第8塔板数,常压塔的最佳总塔板数为46,S3最佳进料位置为第8塔板数。

图2 变压精馏生产DMC的优化结果

4.萃取精馏工艺流程描述及优化

(1)过程描述

图3 萃取精馏生产DMC的工艺流程及物料衡算示意图

DMC产品萃取精馏分离工艺流程及物料衡算结果如图所示,该工艺流程主要由一个反应器与4个塔组成,从左往右分别为提馏塔(T0101)、反应精馏塔(T0102)、萃取精馏塔(T0103)、萃取剂回收塔(T0104)。生成EC的过程与上面工艺流程一样,不同的是,反应精馏塔塔底产出的EG,一部分回收一部分作为萃取剂和反应精馏塔塔顶生成的DMC产品以及剩余的甲醇同时进入萃取精馏塔,进行萃取分离。萃取精馏塔塔顶分离出甲醇,分离出的甲醇经泵P0102输送回反应精馏塔进行二次反应,可以节约甲醇用量降低生产所需的原料成本,萃取剂和DMC产品留在塔底,再经萃取剂回收塔T0104分离产品和萃取剂,塔底萃取剂再次循环回萃取精馏塔EDC再次利用,塔顶产出合格的DMC产品。

(2)反应精馏塔模拟计算及参数优化

运用前文确定的热力学和反应动力学模型对反应精馏进行了模拟计算,TAC为目标,分别优化了精馏塔总塔板数和混合料液进料位置。由图可知,萃取精馏塔的最佳总塔板数为38,EG-IN最佳进料位置为第5塔板数,ED-IN最佳进料位置为第31塔板数,萃取回收塔的最佳总塔板数为14,S5最佳进料位置为第5塔板数。

图4 萃取精馏生产DMC的优化结果

5.经济评价及工艺节能优化

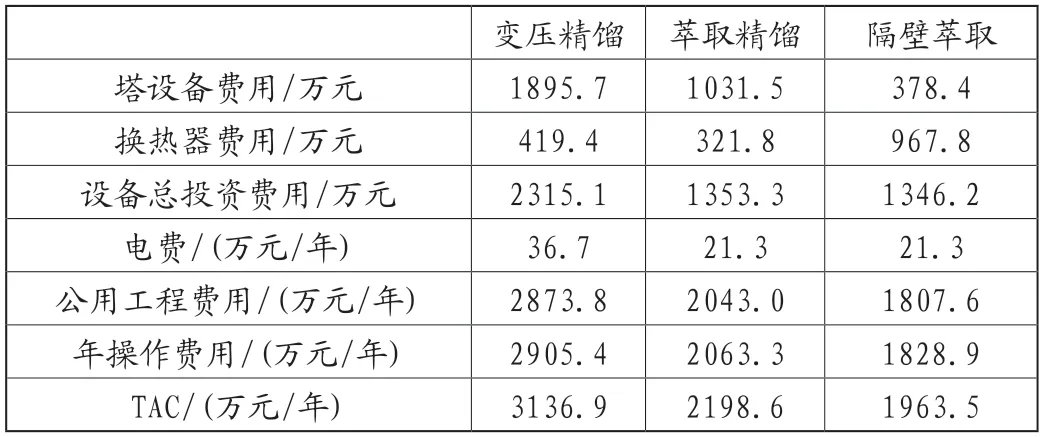

根据前文所确定的经济评价模型,完成年生产12000t的碳酸二甲酯,可以计算出变压精馏的设备总投资费用是2315.1万元,年操作费用是2905.4万元/年,TAC为3136.9万元/年,萃取精馏的设备总投资费用是1353.3万元,年操作费用是2063.3万元/年,TAC为2198.6万元/年,具体如表2所示。故相对来说,萃取精馏工艺要比变压精馏工艺更为经济。

表2 变压精馏和萃取精馏流程的TAC比较

由于隔壁塔技术一般可以将总投资减少30%,并且降低生产装置的运行能耗。所以在萃取精馏的流程基础上,又采用先进的隔壁萃取精馏技术来节能降耗,将萃取精馏塔改为隔壁精馏塔,如图5所示。DMC和甲醇混合液直接引入至隔壁塔的预分侧,预分侧发生与主塔侧相对独立的精馏过程,主要实现DMC和甲醇的分离;此外,从隔板上上方的塔板分别引出一股物流来代替预分侧精馏过程的冷凝回流与再沸气,实现了内部热耦合。隔壁塔的隔板上上方分别实现DMC和甲醇的脱除,DMC从隔壁塔塔顶馏出,甲醇则从侧塔塔顶排出。经计算,经过工艺流程的优化,最终的年度化总费用(TAC)为1963.5万元/年,比原有的工艺节省了235.1万元/年,如表2所示。

图5 隔壁萃取精馏生产DMC的工艺流程及物料衡算示意图

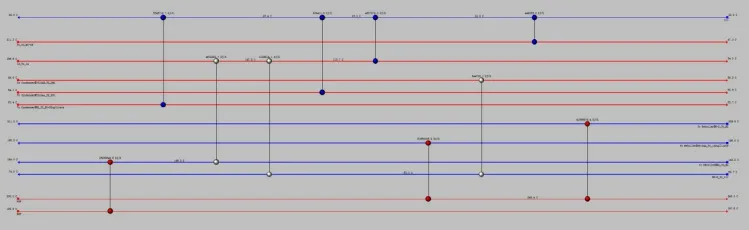

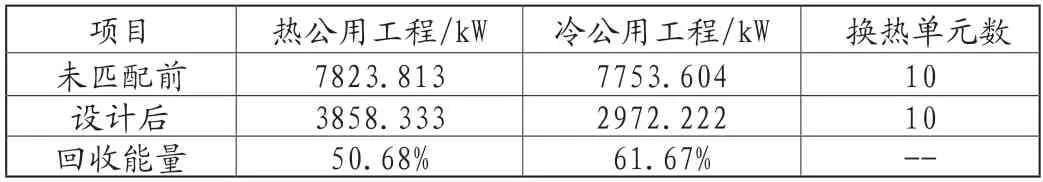

为了进一步降低工艺过程的能耗,对隔壁萃取精馏工艺做热集成研究。在Aspen中模拟全流程,得到全部流股信息,并对最小传热温差进行经济评估,最终换热网络方案如图6所示。节能效果如表3所示,即最终工艺流程能耗相较于未匹配前热公用工程减耗50.68%,冷公用工程减耗61.67%。

图6 最终换热网络图

表3 节能效果汇报表

6.结论

(1)通过Aspen Plus流程模拟软件模拟计算二氧化碳和甲醇生成碳酸二甲酯的过程,用变压精馏和萃取精馏分离工艺对甲醇和碳酸二甲酯进行分离对比,发现萃取精馏会比变压精馏更经济。

(2)通过对萃取精馏工艺流程的改进优化及节能降耗后,经计算结果可知该工艺流程将大大节省年度化总费用。

(3)在原有工艺基础上进行换热网络的优化设计,发现相较于未匹配前热公用工程减耗50.68%,冷公用工程减耗61.67%。