乳化油水聚结分离数值模拟研究进展

2023-03-25郭志伟赵胜勇刘菲王晓峰李望良

*郭志伟 赵胜勇 刘菲 王晓峰 李望良*

(1.中国科学院过程工程研究所绿色过程与工程院重点实验室 北京 100190 2.中国科学院大学 北京 100049 3.河南省化工研究所有限责任公司 河南 450052 4.上海嘉定工业区管理委员会 上海 201807)

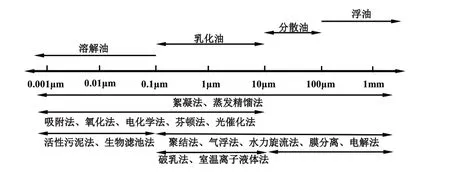

随着社会经济以及工业化的快速发展,油水混合物的分离日益成为石油石化、采矿冶金、能源开采、机械制造、化工制药、粮油精制以及食品加工等工业领域普遍存在又亟待解决的问题。油水混合物根据污染物来源和存在形式可分为浮油、分散油、乳化油和溶解油四大类型:(1)溶解油是以化学方式或分子状态溶解在水中的微径分散油,粒径通常小于0.1μm,甚至纳米级,在水中形成状态稳定的均匀相体系,虽含量小但极难除去;(2)乳化油是由于水中含有界面活性剂或外力机械作用使油乳化成较为稳定的乳浊液体系,粒径一般小于10μm,大部分集中在0.1~2μm,常规静置方法无法有效分离,分离难度较大;(3)分散油是以微小油滴悬浮分散在水中,状态不稳定,且静置后会形成浮油,油滴粒径集中在10~100μm之间;(4)浮油是静置后在水面上方呈现连续油膜或油层,粒径通常大于100μm。含油废水是一种对土壤生态、大气环境、水资源、水生物和人类生命健康危害非常大的污染源。因此,绿色、环保、高效的乳化油分离技术对控制污染物排放有着至关重要作用。图1为油水混合物中油滴粒径分布及其对应的处理技术。

图1 油水混合物中油滴粒径分布及其对应的处理技术

油水混合物处理的难度由其来源、组成成分和油水分散系的存在形式决定。现有的油水分离方法很多按其处理原理可分为物理方法(包括重力沉降、机械旋流分离、粗粒分离、膜分离、过滤分离、聚结分离等)、化学方法(包括凝聚分离、酸化分离、盐析分离等),物理化学方法(包括吸附分离、电解分离、离子交换分离等)、生物化学方法(氧化池分离、生物膜分离、活性泥分离、生物滤池分离等)。与其他方法相比聚结分离技术具有易于操作、方便维护、运营成本低,适合大规模油水分离等优势。

聚结分离技术在油水分离领域有着十分广泛的应用。聚结分离技术是利用油水两相在聚结材料表面的亲和性不同,使分散相液滴聚并长大,当液滴增大到一定尺度时在重力和流场的作用下脱离材料表面形成游离态。20世纪70年代聚结技术在含油污水处理领域取得较好的效果;80年代应用范围扩展到其他领域的工业含油污水处理;90年代之后,聚结分离技术的研究工作主要集中在聚结机理、聚结材料改进和数值模拟方向。研究人员尝试用多种方法研究聚结分离技术,并取得了一定的成果[1]。

1.聚结分离原理

根据聚结机理不同油滴聚结可分为润湿聚结和碰撞聚结两种类型。润湿聚结理论是基于亲油材料的聚结技术,当油水两相流体流经亲油疏水聚结介质时,油滴会附着在介质表面进行润湿,之后油滴与先吸附液滴碰撞聚结,使得介质表面油滴粒径不断增大,当粒径增大到一定程度时,聚结液滴会从附着材料表面脱离,通过不断重复的浸润、吸附、聚结和脱离过程,进而达到油水两相分离的目的。

碰撞聚结是基于亲水材料的聚结技术,在亲水介质材料的作用下,两个以上油滴之间由于存在速度差致使相互之间发生物理碰撞,液滴相互碰撞的过程中,液滴之间形成一层薄膜,当流体体系内聚结力大于界面张力时油滴之间发生聚结,形成粒径更大油滴。通常情况下,上述两种聚结形式会同时存在,因此,粒径、聚结材料和过程参数是聚结效果好坏的关键因素。

通过在纤维床中的乳化油水分离实验将液滴的聚结分离过程分为三个阶段:捕捉过程,聚并过程和释放过程。在捕获过程中发现纤维通过截留机理,扩散机理和惯性碰撞机理三种机理捕获乳化液滴。截留机理适用于较大粒径液滴,截留效率与液滴粒径成正比;扩散机理对粒径较小的乳化液滴效果明显,扩散过程发生在截留之前,在聚结材料内扩散速度与连续相黏度密切相关,黏度越大,扩散效率和截留效率越低;惯性碰撞机理在气溶胶过滤方面具有很好的适用性,气体密度和黏度较低,而液滴密度和黏度接近,因此碰撞机理不适用溶液体系。研究表明,乳化液滴的聚结过程是拦截、沉淀、扩散、范德华力、惯性碰撞、静电吸引和重力等共同作用的结果。

2.聚结分离的影响因素

聚结分离效率和压降是表征聚结器设计功能性和经济性的重要指标参数。影响聚结分离效果和效率的因素有很多,但主要有乳化液特性、聚结材料性质和工作条件三个方面。围绕相关影响因素研究人进行了大量研究工作:

(1)乳化液特性:连续相和分散相浓度、粒径分布、物性以及稳定性等能够显著影响聚结分离的效果。分散相粒径越小、分布越均匀,乳状液的稳定性越好,聚结难度越大。表面活性剂能够降低体系自由能,提高其热力学稳定性,形成空间位阻,阻止聚并,增强乳液的稳定性。另外,乳化液的黏度、密度、温度、无机盐含量、pH值等物性特征都会影响乳化液体系的稳定性,进而对聚结分离效率有显著影响。

(2)流速:流速大小与聚结过程密切相关,是直接影响聚结分离的重要因素之一。研究表明低流速条件下,流速增加会增大液滴惯性碰撞,聚结器的分离效率较高且相对稳定。Yang等[2]运用静电纺丝技术制备了PVDF纳米纤维复合膜用于聚结分离,流速控制在一定范围内时聚结分离性能明显提高。

(3)润湿性:润湿性是聚结材料重要的表面特性,直接影响乳化液滴的聚结效果。研究表明润湿性能增加乳化液滴在聚结材料表面的附着数量,增大附着液滴和自由液滴的碰撞几率,润湿性越好越有利于乳化液滴的拦截和破乳,液滴越容易在材料表面润湿、铺展、聚并,聚结分离效果越好。

(4)纤维直径:理论上材料直径越小,相对表面积越大,乳化液滴接触的几率增大。但研究表明并不是纤维越细越好,纤维太小降低其自身强度和使用时间,孔隙率变低,乳化液通过材料时的阻力增大,进而影响聚结分离效果。

(5)其他因素:研究表明乳化液的聚结分离是多种因素共同作用的结果,例如床层厚度、孔隙率、乳化液流向、纤维层结构排布等。

3.聚结分离模拟

研究流体动力学问题一般采用实验方法和数值模拟方法。随着计算机技术的高速发展,计算能力和计算速度得以快速提升,理论基础完备、速度快、成本低的计算流体动力学仿真模拟技术日趋成熟完善并得到广泛应用。研究人员利用数值模拟和实验结合的方法来研究油水聚结分离过程,并将模拟结果与实验结果进行对比分析。

多相流数值模拟方法包括欧拉-拉格朗日、欧拉-欧拉方法和直接数值模拟方法三大类。欧拉-欧拉方法把离散相和连续相都看作连续相,但无法描绘粒子运动的详细信息,该方法主要采用VOF模型、Mixture模型和Euler模型,网格质量精度较高,对计算机性能要求高,适用于模拟工业规模的塔器或反应器。欧拉-拉格朗日方法是运用网格的平均来获得连续相的流体场,能够模拟离散相粒子的详细轨迹信息,但不包含界面的形变,多采用DPM、DDPM和DEM等离散相模型,适用于模拟追踪在流体场中粒子的运动和轨迹。DNS方法能够精确捕捉界面变形、粒子间碰撞和相互作用等现象,根据界面追踪方法可分为:锋面追踪法、格子-玻尔兹曼法、水平集法等。液滴的聚结和破碎过程受多种因素影响十分复杂,从而决定了其粒径大小和分布,并直接对乳化液分离效果产生影响。

针对乳化油聚结分离过程中存在的问题,研究人员进行了大量的实验和模拟研究,分析了聚结材料、流场变化与乳化油滴界面特性变化的内在机理和规律。在环境流体中剪切流动和跨膜压力以及膜材料特性影响对液滴的运动形态方面,Carpintero等人[4]采用PTFE膜研究材料孔径变化对乳化油滴分离的影响。由于乳化油机理的复杂性和自身的稳定性,而实验研究多基于实验现象的观测和分析,对实验条件有很强的依赖性,且实验方法很难形象描述乳化油滴微观的行为特征和特性,难以满足学科发展和深入研究的需求。随着计算技术的高速发展和普及,数值模拟成为探索微观尺度多相流动的可靠手段和技术,研究人员基于乳化油水聚结分离技术开展了多种方法的数值模拟研究。Chen等[5]基于相场模型数值模拟油包水型乳化液滴在聚结纤维表面的动态行为,并详细分析了纤维润湿性、流速等影响。邓辉良[6]利用FLUENT研究了液滴在多孔粗糙介质表面的扩展和渗透过程,利用VOF模型模拟追踪液滴形态变化特征,分析了邦德数、平衡接触角、达西数和表面粗糙度等因素对液滴铺展半径和渗透特征的影响。

数值模拟方法各有优势和劣势,研究人员应根据需研究实际问题的具体情况进行合理选择,尽量能够做到同时兼顾数值计算结果的准确性、收敛性以及计算效率。

4.结论和展望

油水混合物的高效分离是化工分离领域的重要方向,聚结分离技术能够高效绿色分离油水乳液体系。乳化液聚结分离数值模拟是以计算机技术和计算流体力学为基础,涉及计算机、流体力学等学科交叉融合,具有成本低、速度快、可改变模拟环境和条件等优势。但数值模拟也有其局限性,模拟过程需要考虑各种影响因素,计算的稳定性和收敛性,以及计算机硬件条件的限制。乳化油水聚结分离模拟方法的发展趋势有以下几个方面:结合实验和数值模拟方法,探究乳化油水聚结分离机理研究,提高分离效率;改进传统乳化油水分离模拟方法,建立新型多因素综合分析模型;分析不同乳化油水混合物特征,采用多种分离方法和技术联合,取长补短,优势互补。