水热均匀沉淀法制备纳米氧化镁工艺参数研究

2023-03-25李中元张永芬李书存

*李中元 张永芬 李书存

(1.河北工业大学电气工程学院 天津 300401 2.石家庄职业技术学院机电工程系 河北 050081 3.燕山大学环境与化学工程学院 河北 066004)

纳米氧化镁是一种新型无机功能材料,可作为催化剂[1-4]、吸附剂[5-8]、吸波材料[9]和抗菌材料[10-13]等,有着广泛的应用。而纳米氧化镁的制备工艺会影响其微观结构,从而对其性能产生重要影响。Cui[14]采用无模板水热共沉淀法合成介孔氧化镁颗粒,王锐[15]采用水热均匀沉淀法合成纳米MgO。高志谨[16]采用均匀沉淀法制备了纳米氧化镁。崔洪梅[17]探讨了化学共沉淀法制备纳米氧化镁过程中反应时间和温度对纳米氧化镁形貌和结构的影响。王连连[18]采用直接沉淀法制备纳米氧化镁粉体。

在纳米氧化镁的众多制备方法中,水热法和均匀沉淀法因其制备工艺简单、条件可控、易于工业化生产、制备粒子分散性强而备受重视。本文采用水热均匀沉淀法来制备纳米氧化镁粉体,通过各参数对产率和粒径影响寻求最佳工艺条件并对产品进行表征。

1.实验部分

(1)试剂与仪器

试剂:六水合氯化镁、碳酸氢铵、无水乙醇等均为分析纯。

仪器:高压反应釜(型号为GSH-1,威海宏协化工机械有限公司)、X射线衍射仪(D/max-2500/PC型,日本理学公司)、透射电子显微镜(JEM-2010型,日本电子光学公司)、场发射扫描电子显微镜(Hitachis-4800,日立公司)、差示扫描量热分析仪(Netzsch STA449C,德国Netzsch公司)。

(2)纳米氧化镁样品的制备

称取定量的MgCl2•6H2O和NH4HCO3,分别溶解于200ml蒸馏水中,然后在搅拌下将NH4HCO3溶液加入MgCl2溶液中,随后将该混合液转入高压反应釜,在120℃、140℃、160℃和180℃下水热反应3~9h。

待高压反应釜自然冷却后过滤产物,分别用蒸馏水和无水乙醇洗涤。将滤出的产物在干燥箱中80℃干燥12h得到前驱体粉末。将前驱体置于马弗炉中煅烧,得到纳米MgO粉体。

(3)样品表征

①XRD分析

对所制备的纳米粉末进行XRD测试。测试时采用Cu靶Kα辐射,扫描范围为10°~85°。利用谢乐(Scherrer)公式,采用XRD衍射峰的半峰宽计算晶粒平均粒径。

②形貌分析

利用透射电子显微镜和场发射扫描电子显微镜进行形貌分析。

③TG-DSC分析

热重(TG)及差示扫描量热(DSC)测试是在高纯氩气保护下,将前驱体以一定升温速率(10K/min)加热到800℃,以确定前驱体分解为产物氧化镁的温度。

2.结果与讨论

(1)工艺参数的确定

①水热反应条件

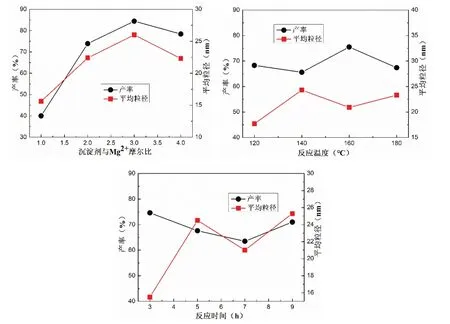

水热法制备纳米材料过程中,反应物配比、反应温度及反应时间等对产物的产率和粒径有重要影响。各水热反应条件不同水平对平均粒径和产率的影响如图1所示。随着沉淀剂与Mg2+摩尔比增大,纳米MgO粉体平均粒径和产率先增加后减小。对于平均粒径,摩尔比为1:1为最佳水平,此时平均粒径最小,但产率很低仅40%,而对于产率,摩尔比2:1时已经达到75%左右,随着摩尔比继续增大,其产率增加缓慢,摩尔比3:1时达到最大,其后反而下降。随着反应温度的升高,纳米MgO粉体平均粒径先增加后减小再增加,产率的变化规律则与之相反。对于平均粒径,120℃为最佳反应温度,但此时产率较低;对于产率,160℃时产率最高,此时平均粒径也较小。随着反应时间增加,纳米MgO平均粒径先增后减再增,产率先减小后增加,反应时间为3h时,平均粒径最小,产率最高,为最佳水平。

图1 各因素不同水平对产率和平均粒径的影响

结合实际情况并综合考虑各水热反应条件对产率和平均粒径大小的影响,沉淀剂与Mg2+摩尔比2:1,水热反应温度160℃,水热反应时间3h为最佳水热反应条件。

②煅烧温度

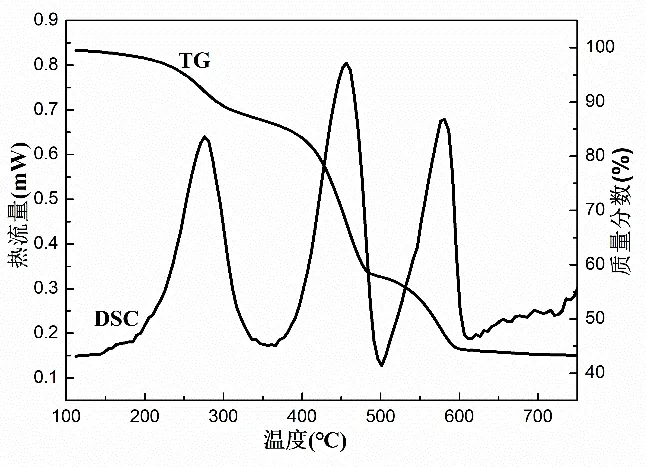

图2是前驱体的TG-DSC图,图3是前驱体在600℃煅烧1h前后的XRD图。从图3前驱体的XRD图可知:前驱体包含两种成分,是沉淀剂NH4HCO3与MgCl2发生沉淀反应生成的Mg5(CO3)4(OH)2•4H2O和MgCO3。从图2中TG曲线可以看出,前驱体的热分解过程可以分为三个阶段:在室温~350℃之间热失重约为13%,主要是前驱体失去结晶水过程,在DSC曲线上有一个中心约在275℃的吸热峰与之对应。明显的热失重(约为34%)出现在400~500℃的范围内,相应地一个很大的吸热峰(吸热中心在450℃)出现在DSC曲线上与之对应。这是前驱体Mg5(CO3)4(OH)2分解生成了MgO,释放出CO2和H2O的过程。经计算前驱体Mg5(CO3)4(OH)2分解生成MgO,释放出CO2和H2O失重的理论值为35.3%。实验值与理论值接近但略低,这可能是因为纳米产物晶粒尺寸小,加之测试时间比较短,部分前驱体未完全分解造成。在温度为500~600℃的范围内,实验测得热失重为8%,在DSC曲线上中心为560℃附近出现吸热峰,这可以归结为前驱体MgCO3分解生成MgO和CO2的过程。继续升温到600℃以上,可以发现:DSC曲线上也没有明显的吸放热变化,TG曲线没有失重变化。这说明前驱体Mg5(CO3)4(OH)2•4H2O和MgCO3在600℃能够完全分解生成纳米MgO。

对前驱体在600℃煅烧1h后的产物进行了XRD测试,其谱图结果如图3所示,结果和图2的结果一致,600℃煅烧1h后的产物已经完全转化为MgO。据此,确定最佳煅烧温度为600℃。

图2 前驱体的TG-DSC图

图3 前驱体煅烧前后XRD图

③煅烧时间

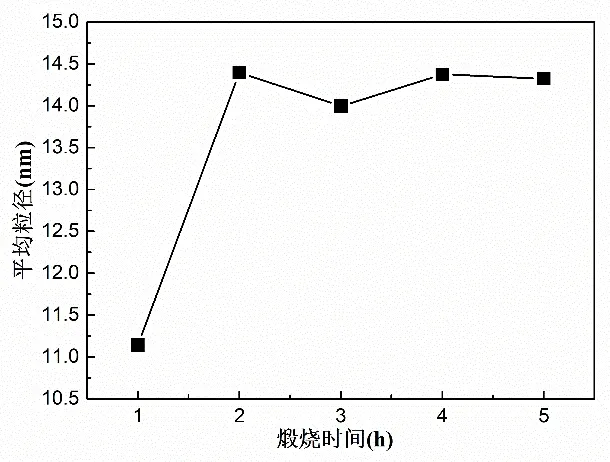

图4表示样品平均粒径随煅烧时间的变化。煅烧时间由1h增至2h,样品平均粒径由11nm增至14nm左右。煅烧时间大于2h以后,样品的平均粒径不再发生显著变化,在14nm左右上下变动。在满足前驱体能够完全分解为纳米氧化镁、晶粒又不继续长大的前提下,综合考虑能源等多种因素,我们选用煅烧时间为1h。

图4 不同煅烧时间的平均粒径图

(2)纳米氧化镁的形貌

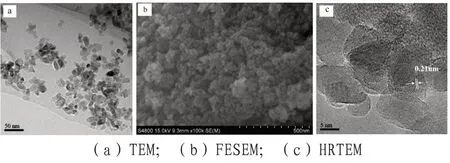

图5是所得到纳米MgO粉体的形貌分析图。从图中可见,所制备的纳米粉末为不规则颗粒形状,大小为10~20nm,分散均匀,因颗粒较小,呈现一定的软团聚,这是由所制备的纳米MgO晶粒较小,表面积较大,表面能高引起的。由高分辨透射电镜(HRTEM)图可见晶面间距均为0.21nm,对应于面心立方结构MgO的(200)晶面。

图5 纳米MgO形貌

3.结论

(1)采用水热均匀沉淀法,通过优化工艺参数,可以制备分散性好、粒径10~20nm、纯度高的纳米氧化镁粉体。

(2)制备工艺条件对纳米氧化镁的粒径和产率有显著影响。沉淀剂与镁离子的摩尔比2:1、反应温度160℃、反应时间3h、煅烧温度600℃和煅烧时间1h为最优化工艺参数。