深井厚煤层巷道掘进支护工艺优化

2023-03-15乔烁

乔 烁

(潞安化工集团 常村煤矿,山西 长治 046000)

我国的煤炭产量约90%是由地下开采生产,随着社会发展,煤炭产量需求日益增加,矿井开采深度逐年增加,部分地区甚至出现采深过千米的矿井[1-2],矿井采深的增加提高了巷道围岩变形控制的难度,造成巷道变形剧烈,返修频率增加[3-5]。其中掘进巷道围岩变形主要受到原岩应力及采掘应力综合作用产生,呈现明显的阶段性[6-7]。

国内外众多学者针对深井掘进巷道变形控制进行了广泛研究,并取得了众多研究成果。郭宇[8]基于某矿工作面顶底板岩性、地质构造和水文地质概况进行5204巷断面尺寸设计,确定巷道“锚杆+锚索+‘W’钢带+JW钢带+钢护板+护帮锚索+金属网”的联合支护方式,利用矿压监测确定支护方式的合理性;冯儒雅[9]通过对某矿巷道顶板离层和巷道表面收敛进行监测,监测周期50 d,确定掘进7 d内掘巷矿压显现剧烈,7~14 d矿压显现平缓;14~30 d矿压显现稳定,30 d后巷道围岩变形很小;杨涛[10]基于某矿井地质条件,通过增大支护密度,提高支护构建长度,实现巷道两帮变形由449.8 mm降低为10 mm,顶板下沉由347.8 mm降低为32.5 mm,较好地实现了掘巷围岩变形的控制;叶洪金[11]基于某巷道围岩地质条件,设计“锚网+锚索+钢筋梯联合支护”支护方式,并对支护方案的支护工序、支护工艺、支护形式等施工内容进行分析,通过现场试验,优化支护方案在提高巷道掘进效率的同时,较好地降低了巷道围岩变形;周治元[12]针对三软煤层无法沿底掘进问题,设计锚网索托顶掘进超前支护方案,通过现场顶板和两帮围岩变形监测,确定该技术能够有效控制顶板离层、鼓帮和冒顶现象,降低经济成本。

上述研究极大丰富了深井巷道掘进围岩控制研究内容,但是不同矿井地质条件不同,因此上述支护方案无法直接有效的应用于深井掘巷支护。本文针对某矿2750工作面回风大巷掘进作业,通过设计合理支护方式实现掘巷期间围岩变形的有效控制。

1 工程背景

1.1 地质概况

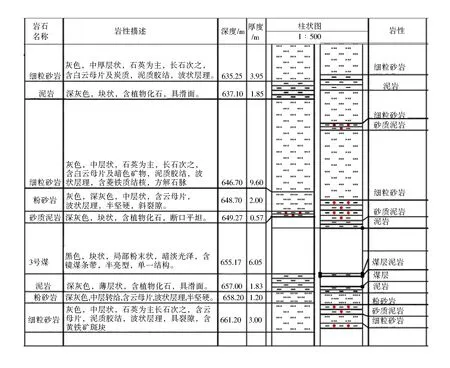

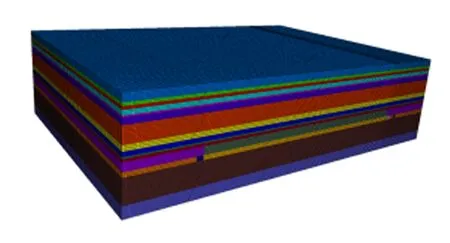

2750工作面回风大巷布置在3号煤层中,3号煤层位于山西组下部,属稳定煤层,煤层厚3.35~9.65 m,平均6.05 m,含0.2 m厚泥岩、炭质泥岩夹矸,煤层平均倾角为0~18°,埋深平均655 m.巷道顶底板岩性具体如图1所示。

图1 煤层顶底板岩性

1.2 巷道布置

2750工作面回风大巷设计为矩形断面,沿煤层顶板掘进,巷道尺寸:掘宽5 800 mm,掘高4 650 mm,S掘=26.97 m2;净宽5 600 mm,净高4 550 m,S净=25.48 m2.喷浆厚度100 mm.水沟毛断面500 mm×400 mm,净断面300 mm×300 mm,水沟壁硬化厚度100 mm,水沟硬化强度等级为C30,喷射混凝土强度等级均为C20.

1.3 巷道支护

1.3.1 原支护设计方案

2750工作面回风大巷原支护设计采用锚网(索)喷+W钢护板+钢筋梯子梁联合支护,喷射混凝土厚度100 mm,强度等级C20.

1) 顶板支护。巷道顶板采用锚网(索)喷+双钢筋梯子梁联合支护。

锚杆:采用D20 mm×2 000 mm左旋无纵肋螺纹钢式树脂锚杆,锚杆强度HRB500,间排距800 mm×1 000 mm,顶板每排布置7根锚杆,锚杆布置成排成行,锚杆全部垂直顶板布置。

锚杆双钢筋梯子梁:采用D14 mm圆钢加工,梯子梁规格为D14-8-800-5 700 mm,间距800 mm,布置7根。

锚索:采用D20 mm高强度低松弛钢绞线,长度为6 300 mm,钻孔直径30 mm,间排距1 600 mm×1 000 mm.

锚索双钢筋梯子梁:采用D14 mm圆钢加工,梯子梁规格为D14-3-1 600-3 500 mm.

2) 帮部支护。巷道帮部采用锚网喷+单筋梯子梁联合支护。锚杆采用D20 mm×2 000 mm左旋无纵肋螺纹钢树脂锚杆,锚杆强度HRB500,等间距布置,每排每帮6根,间排距700 mm×1 000 mm;底角锚杆外斜15°布置,其余锚杆全部垂直布置。单钢筋梯子梁采用D14 mm圆钢加工,梯子梁规格为D14-4-700-2 350 mm,间距700 mm,每帮布置6根。

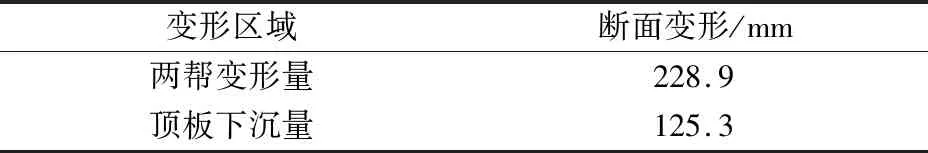

原支护方案下部分区域巷道变形较大,变形情况如表1所示。

表1 巷道围岩变形情况

1.3.2 优化支护方案

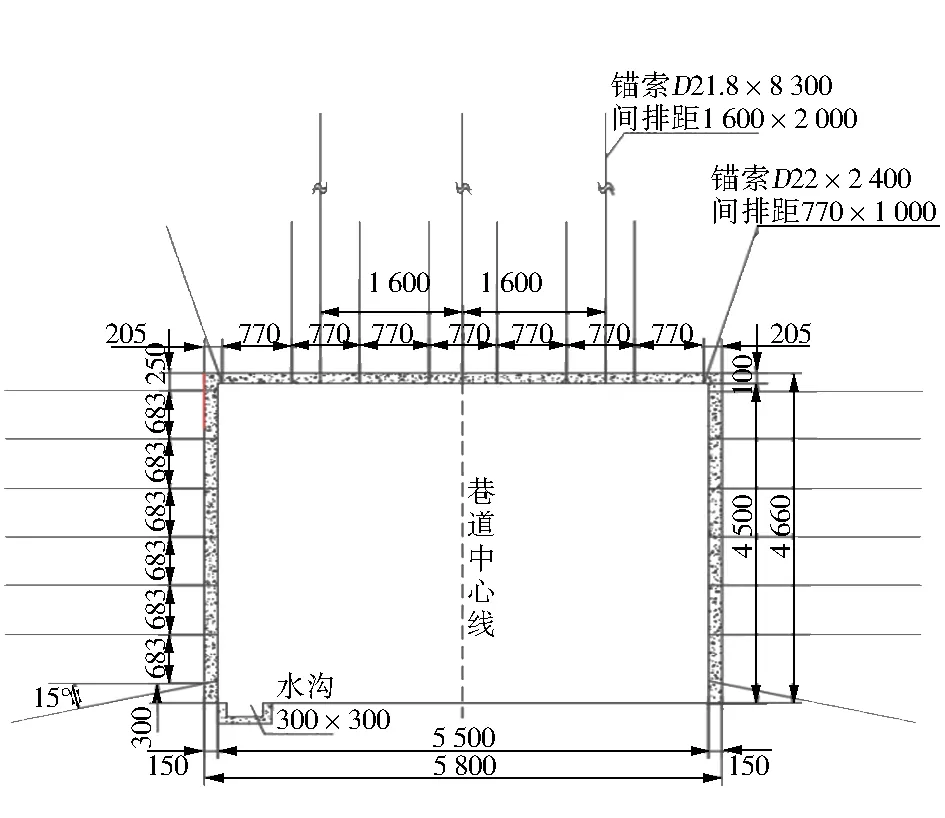

基于矿井地质条件,2750工作面回风大巷支护方案仍采用锚网(索)喷+W钢护板+钢筋梯子梁联合支护,对部分支护构件参数进行优化,喷射混凝土厚度100 mm,强度等级C20.

1) 顶板支护。巷道顶板采用锚网(索)喷+双钢筋梯子梁联合支护。锚杆采用D22 mm×2 400 mm左旋无纵肋螺纹钢式树脂锚杆,锚杆强度HRB500.间排距770 mm×1 000 mm,顶板每排布置8根锚杆,锚杆布置成排成行,顶部左、右肩角锚杆均与垂线成15°外斜布置,其它锚杆全部垂直顶板布置,支护紧跟迎头。锚杆双钢筋梯子梁采用D14 mm圆钢加工,梯子梁规格为D14-8-770-5 700 mm,间距770 mm,布置8根。锚索采用D21.8 mm高强度低松弛钢绞线,长度为8 300 mm,钻孔直径30 mm,间排距1 600/1 400 mm×1 000 mm,3-4布置,成排成行。锚索双钢筋梯子梁采用D14 mm圆钢加工,梯子梁规格为D14-3-1 600-3 500 mm,D14-4-1 400-4 500 mm,3孔梯子梁间距1 600 mm,4孔梯子梁间距1 400 mm.

2) 帮部支护。巷道帮部采用锚网喷+单筋梯子梁联合支护。锚杆采用D22 mm×2 400 mm左旋无纵肋螺纹钢式树脂锚杆,锚杆强度HRB500,等间距布置,每排每帮7根,间排距683 mm×1 000 mm;底角锚杆外斜15°布置,其余锚杆垂直布置,顶角锚杆距顶250 mm、底角锚杆距底300 mm.单钢筋梯子梁采用D14 mm圆钢加工,梯子梁规格为D14-4-683-2 350 mm,间距683 mm,分上下台阶进行支护,保证上下台阶梯子梁搭接300 mm重合一个限位孔,每帮布置7根,特殊情况可不进行搭接,底部超出规定距离后补打点锚支护。巷道支护示意如图2所示。

图2 回风大巷优化支护示意(mm)

2 支护方案模拟

为验证优化方案的效果,本文利用FLAC3D数值模拟软件进行模拟,网格模型具体如图3所示,模型尺寸250 m×300 m×98 m(长×宽×高),模型底部及前后左右限制位移,顶部自由,顶部施加15 MPa垂直应力,巷道断面支护锚杆(索)采用cable单元,需要注意的是,因原始支护和优化方案只有锚杆(索)参数不同,因此本模拟只进行锚杆支护参数的模拟。

图3 数值模型图

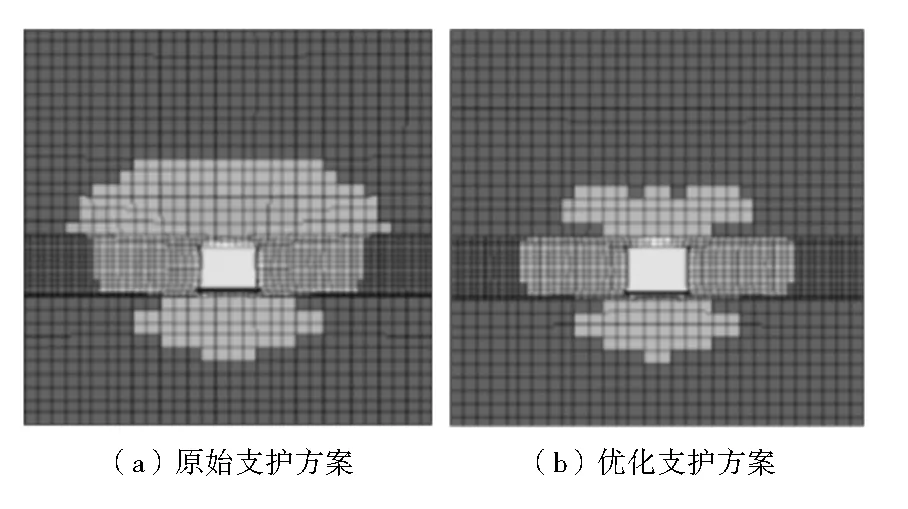

模型模拟结果主要分析巷道塑性区变化,即通过原始支护方案和优化支护方案应用,确定各方案对巷道围岩支护作用效果,确定最佳支护方案,模拟结果如图4所示。

图4 不同支护方案模拟示意

分析图4可知,原始支护方案下,巷道周边围岩全部发生破坏,且顶板和两帮破坏范围较大,即原始支护方案下,浅部围岩全部破坏,不利于巷道围岩稳定;通过支护方案优化,巷道顶板破坏范围急剧减小,说明优化支护方案能够有效控制巷道浅部围岩破坏范围。

3 现场试验及矿压监测

为进一步验证优化支护效果,在2750工作面回风大巷后续掘进过程中采用优化后的支护方案,并在巷道不同范围布置综合测站,综合测站的主要目的是通过监测巷道表面位移及离层数据变化情况,分析巷道受力情况,用来验证或修改支护设计。

在掘工作面安设综合测站应避开交叉点、钻场和构造区域,安装在正常巷道区段,测站安装在距离巷道距设计结束位置200 m范围内,如有需要增加综合测站数量。

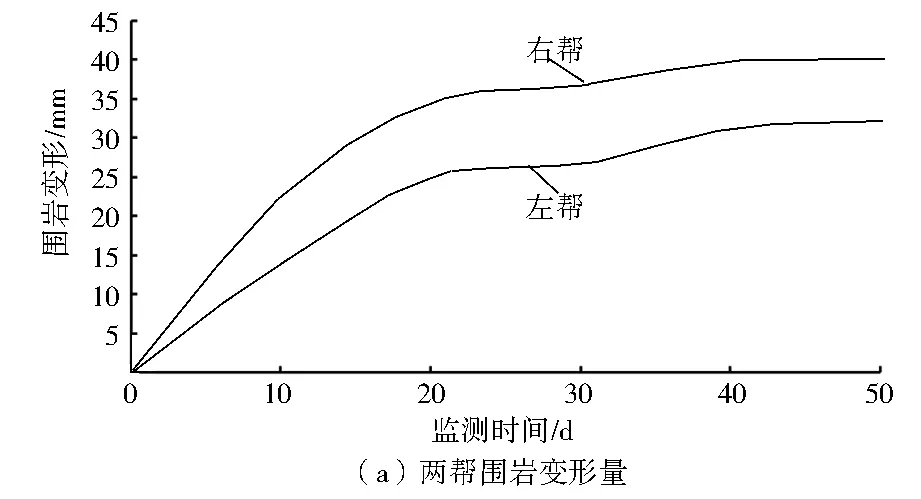

综合测站包含两个表面位移监测断面、一个顶板离层仪监测断面。监测周期50 d,通过数据监测提取获得如图5所示矿压显现规律示意图。

图5 巷道围岩变形量

分析图5可得,巷道围岩变形在1~20 d内变形较为剧烈,其中第20 d巷道两帮最大变形量为60 mm,顶板离层变形量为6.2 mm,第20 d后巷道围岩变形逐渐趋于稳定,因此第20 d为巷道变形的拐点,且围岩变形量在矿井生产允许变形范围内,因此支护方案符合设计生产要求。

本文针对某矿2750工作面再掘回风大巷进行了支护方案参数优化,通过现场工业性试验及监测,确定巷道围岩在20 d内变形剧烈,在20 d后围岩变形趋于稳定,其中巷道两帮最大变形量为60 mm,顶板离层变形量为6.2 mm,巷道变形量均处于矿井生产允许变形范围。