X12CrMoWVNbN10-1-1钢的蠕变-疲劳交互作用及断裂机理

2023-03-10畅旭兵纪冬梅

畅旭兵,王 勇,林 琳,纪冬梅

(1.广东粤电靖海发电有限公司,揭阳 515223;2.西安热工研究院有限公司,西安 710054;3.上海电力大学能源与机械工程学院,上海 200090)

0 引 言

转子是汽轮机带动发电机旋转的关键部件,其工作条件非常恶劣且复杂,由于机组频繁启停,负荷升降周期变化,导致其主要部件经常承受剧烈的温度变化,从而产生交变热应力,使得部件承受低周疲劳载荷;同时,对于超(超)临界机组,蒸汽温度在600 ℃以上,因此部件中也将不可避免地出现蠕变损伤,且蠕变损伤与疲劳损伤有一定的交互作用,二者共同决定了转子的寿命。转子的正常工作决定着整个机组运行的安全性与可靠性,在一定程度上汽轮机转子的寿命代表了整台汽轮机机组的寿命。前人从损伤力学和断裂力学的角度研究了汽轮机转子的损伤,推导出了其疲劳寿命、蠕变寿命及蠕变-疲劳寿命预测模型[1-3],预测精度不断提高,且发展为寿命预测系统,实现了损伤在线评估。轩福贞等[4]系统研究了高温承压设备的蠕变、疲劳、棘轮等损伤模式的演化机理、理论模型和设计分析方法,为高温承压设备在复杂失效模式下的长周期安全运行提供了理论基础。从宏观角度而言,设备的安全性涉及到6个层次的系统工程:材料、元件、器件、子系统、系统和整机。虽然预测和防止设备失效的任务是在整机的最高层,但损伤起源于最底层,即材料[5]。因此,研究汽轮机转子用钢在蠕变-疲劳交互作用下的损伤机理可以为汽轮机组的安全运行提供理论支撑。

质量分数9%~12%铬马氏体钢由于具有优良的高温性能、抗氧化性等特点而广泛用于制造火力发电厂关键热端部件[6-8]。其中,马氏体钢X12CrMoWVNbN10-1-1主要应用于超(超)临界汽轮机转子、叶片、气缸、阀体等部位;该钢具有较好的综合力学性能、焊接性能、工艺性能、高温耐腐蚀性能以及较高的高温持久强度[9]。在蠕变-疲劳交互作用下,质量分数9%~12%铬马氏体钢的断裂属于蠕变断裂主导的蠕变韧性断裂[10],但是随着保载时间和应力比的减小,断裂模式从韧性断裂向脆性断裂转变[11-12];Laves相、正火温度、位错、加载应力、保温时间和缺口类型均为蠕变断裂的主要影响因素[13],且在疲劳过程中明显观察到显著的加载速率依赖性以及平均应力松弛和连续循环软化行为[14]。GIROUX等[15]研究发现,组织演变引起了P92钢在高温下的循环软化行为。GOPINATH等[16]发现在蠕变-疲劳交互作用下,随着保载时间的延长,质量分数9%~12%铬马氏体钢组织中出现的晶界氧化和裂纹导致其疲劳寿命显著降低[17]。但是,目前有关质量分数9%~12%铬马氏体钢蠕变-疲劳损伤的研究不够全面与深入,继续深入系统地开展该方面的研究是十分有必要的。为此,作者以X12CrMoWVNbN10-1-1钢为研究对象,开展了620 ℃下的纯蠕变及载荷控制、高位保载的蠕变-疲劳试验,研究了该钢的蠕变-疲劳交互作用和断裂机理,以期为汽轮机转子在蠕变-疲劳交互作用下的损伤与寿命分析提供理论支撑。

1 试样制备与试验方法

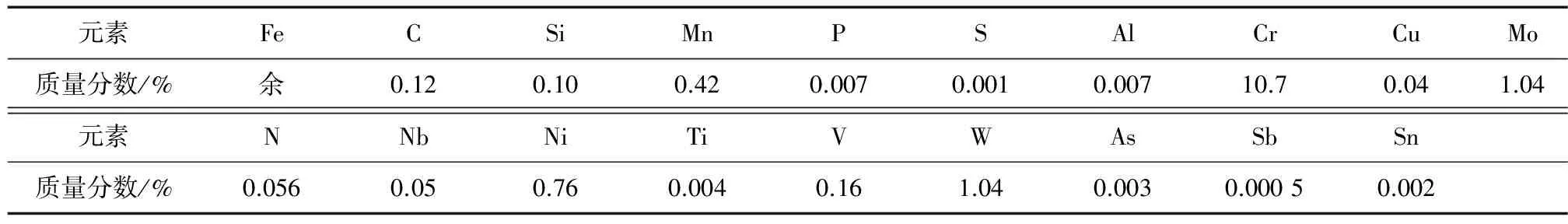

试验材料为X12CrMoWVNbN10-1-1马氏体钢,由上海汽轮机厂提供,热处理态为调质态,显微组织主要为回火马氏体,化学成分见表1,其高温瞬时拉伸性能和高温持久性能见文献[18]。

表1 X12CrMoWVNbN10-1-1 钢的化学成分

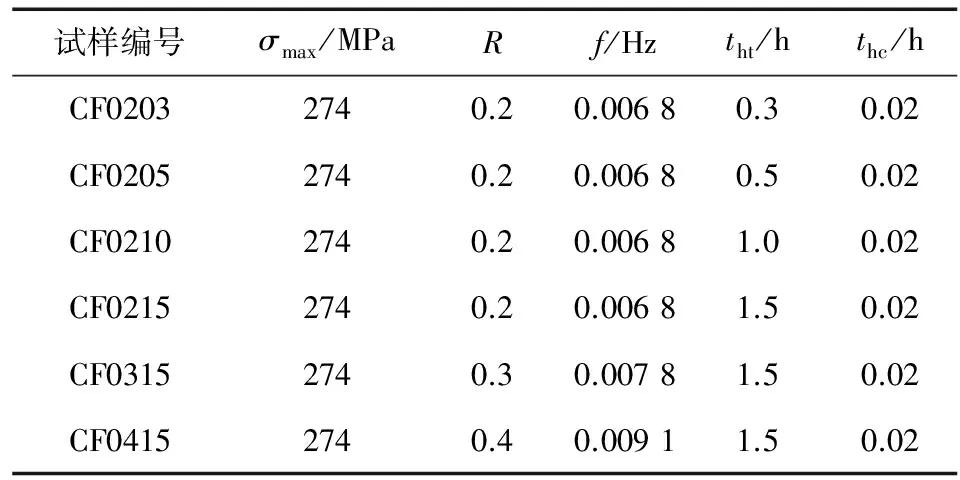

根据GB/T 2039—2012,在试验钢上截取如图1(a)所示的蠕变-疲劳试样,在GWT2504型高温蠕变持久试验机上进行高温单轴蠕变-疲劳试验和纯蠕变试验,环境为实验室大气环境,试验温度为620 ℃,采用闭环控制通过三段热电偶测量试样温度,温度偏差不超过±3 ℃,温度梯度不超过3 ℃。整个试验过程采用应力控制加载模式,加载速率为3 MPa·s-1,加载波形如图1(b)所示,其中σmax为最大应力,σmin为最小应力,tht为最大应力保载时间,thc为最小应力保载时间。具体试验参数如表2所示,表中R为应力比,f为加载频率。由于与最大应力保载时间相比,最小应力保载时间很短,可以忽略,因此将最大应力保载时间定义为保载时间。纯蠕变试验时的应力为274 MPa。试验结束后,采用扫描电镜观察断口形貌。

表2 X12CrMoWVNbN10-1-1钢蠕变-疲劳试验参数

图1 蠕变-疲劳试样的尺寸及试验加载波形

2 试验结果与讨论

2.1 应力比和保载时间对蠕变-疲劳寿命的影响

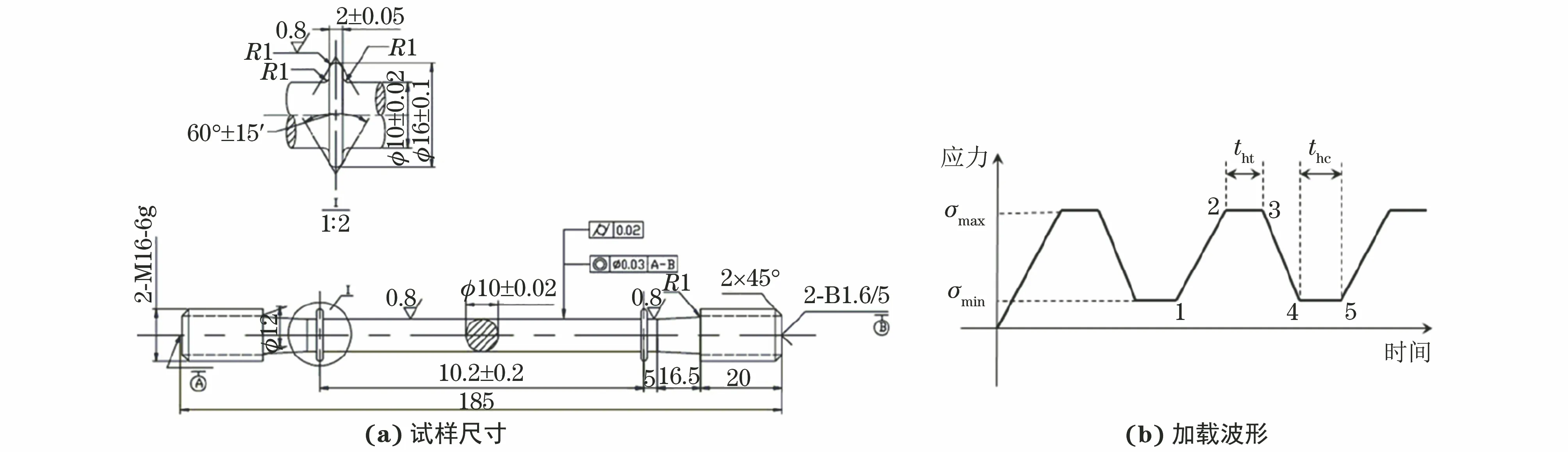

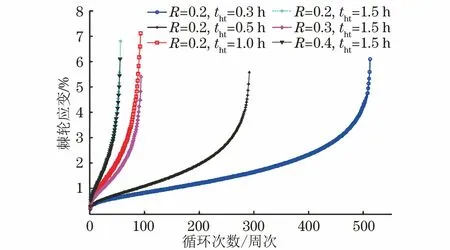

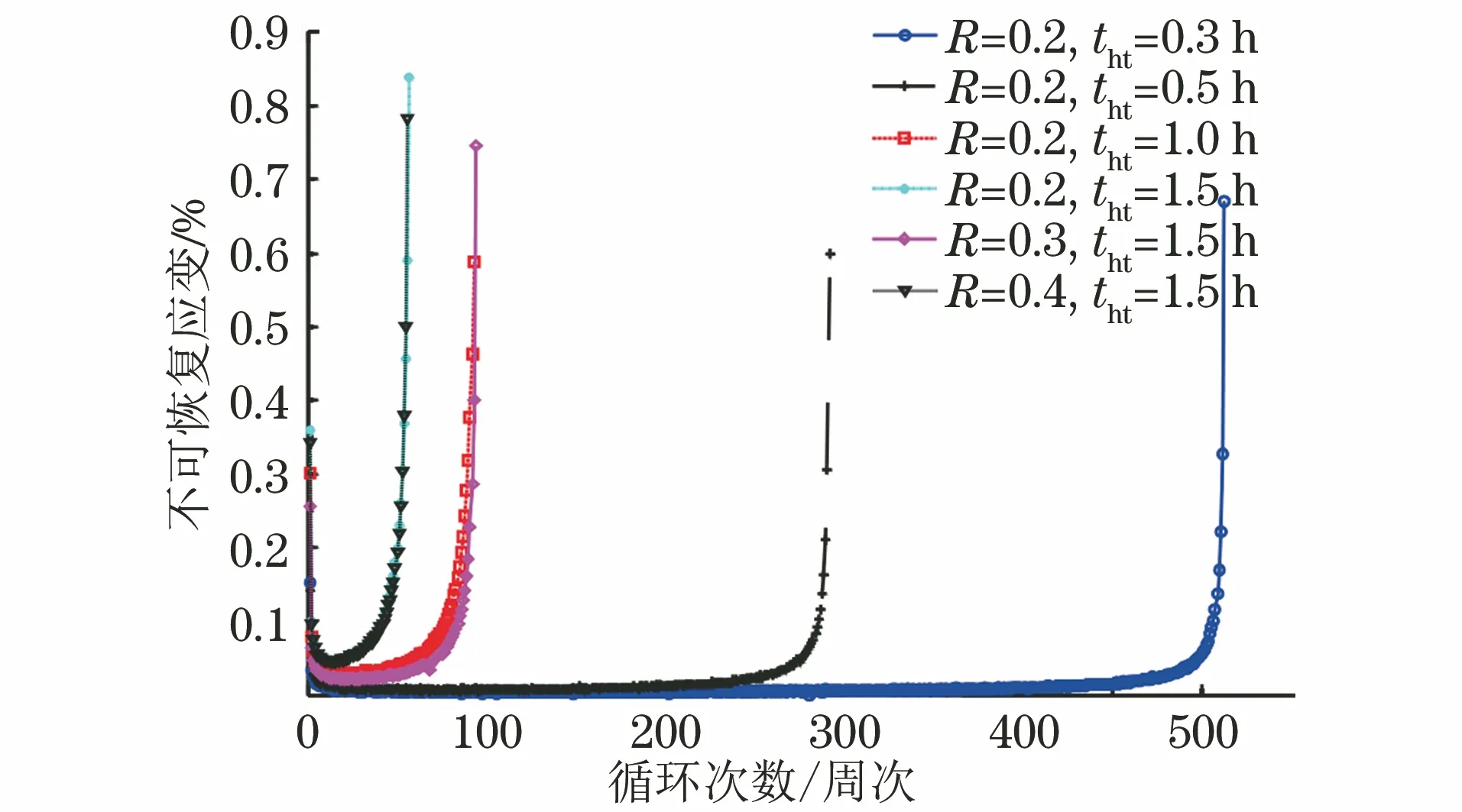

试验钢的纯蠕变寿命为140.8 h,编号为CF0203、CF0205、CF0210、CF0215、CF0315、CF0415试样的蠕变-疲劳寿命分别为514,293,97,59,95,57周次,对应的时间分别为154.2,146.5,97.0,88.5,142.5,85.5 h,可见试验钢的蠕变-疲劳寿命小于或大于相同应力水平下的纯蠕变寿命,表明疲劳载荷的引入可抑制或促进蠕变损伤。由图2可知,当应力比相同时,保载时间越长,蠕变-疲劳寿命越短,而在相同保载时间下,不同应力比下的蠕变-疲劳寿命基本相同,说明应力比对蠕变-疲劳寿命的影响很小,这与文献[19]中P92钢的蠕变-疲劳寿命变化趋势相吻合。应力比为0.2条件下,试验钢的蠕变-疲劳寿命与保载时间呈指数关系,二者拟合关系为

图2 不同应力比下试验钢的蠕变-疲劳寿命与保载时间的关系

(1)

式中:Nf为蠕变-疲劳寿命;m和A均为与温度有关的材料常数。

拟合得到m为1.27,A为112.40,拟合相关系数为99.2%。

2.2 真应力-真应变迟滞回线及蠕变-疲劳交互作用

2.2.1 真应力-真应变迟滞回线

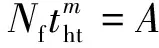

在试验过程中不同条件下的真应力-真应变迟滞回线相似,因此以应力比0.2、保载时间0.3 h的条件为例对真应力-真应变迟滞回线进行分析。由图3可知,试验钢的蠕变-疲劳稳定阶段占整个寿命的70%左右。在试验加载前的高温保温过程中材料发生软化,导致试验起始阶段的单个循环变形量较大;随着试验过程的进行,位错密度增大,材料逐渐硬化,阻碍损伤增大的能力加强,故此阶段的循环变形量减小;当阻碍损伤增加的能力达到最大值时,真应力-真应变响应表现为稳定阶段,此时循环变形量几乎保持不变;随着损伤的累积,材料承载能力逐渐降低,同时颈缩逐渐明显,试样的有效承载面积减小,真应力增大致使后期循环变形量增大并造成试样的快速断裂。

图3 试验钢在蠕变-疲劳过程中的真应力-真应变迟滞回线(R=0.2, tht=0.3 h)

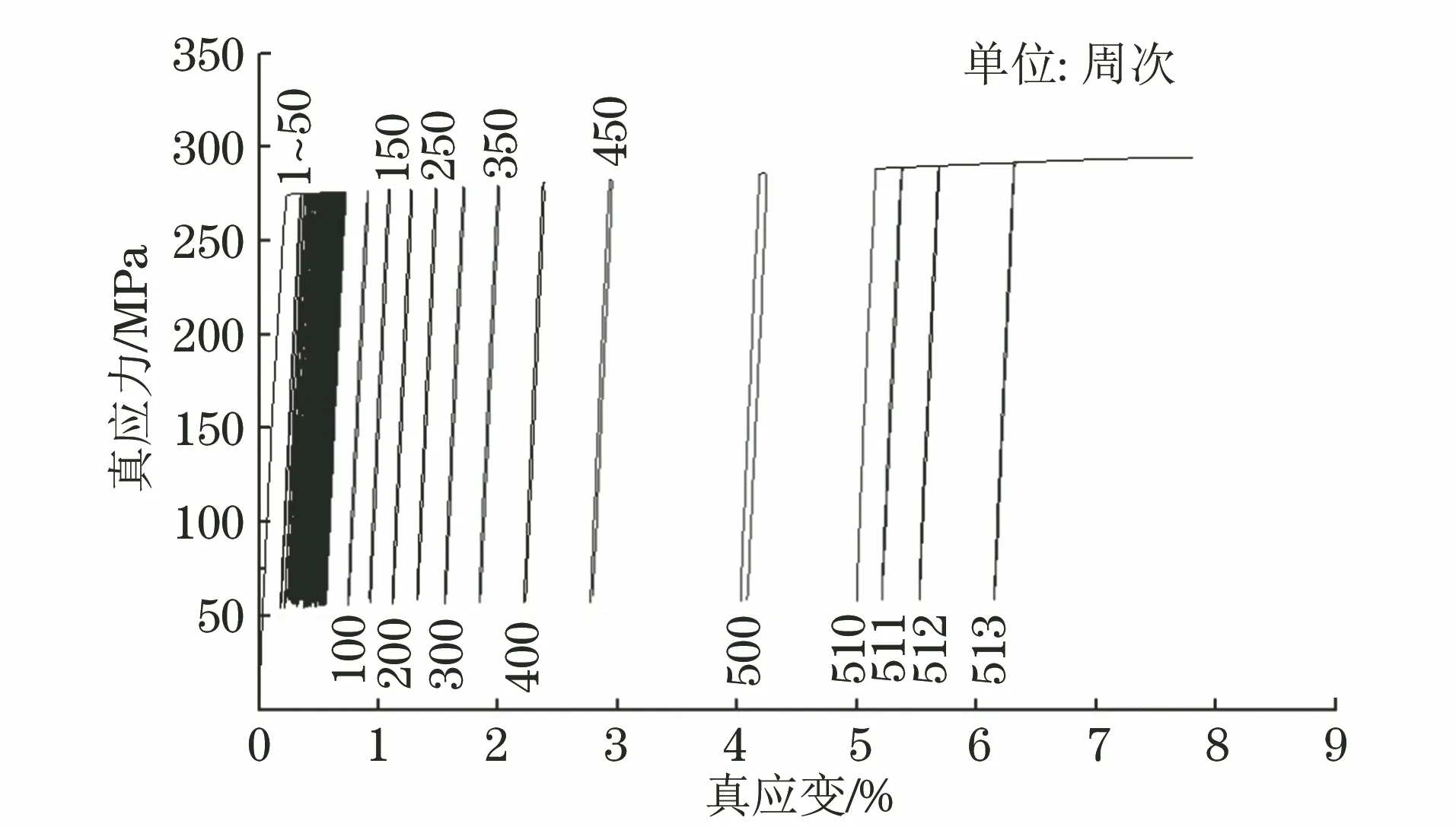

由图4可见:在应力比为0.2条件下,保载时间为0.3,0.5 h时的半寿命真应力-真应变迟滞回线基本一致,断裂时间也相差较小;保载时间为1.0,1.5 h时的半寿命真应力-真应变迟滞回线的位置和形状相似,但后者的宽度大于前者,断裂时间短于前者;在保载时间为1.5 h条件下,应力比为0.2时的半寿命真应力-真应变迟滞回线的宽度与应力比为0.4时的基本相同,二者的断裂时间相差较小,而应力比为0.3时的半寿命真应力-真应变迟滞回线宽度明显小于应力比为0.2和0.4时,且迟滞回线位于较小真应变处,断裂时间大于应力比为0.2和0.4时。可知,试验钢在高温下的蠕变-疲劳寿命与稳定阶段的真应力-真应变迟滞回线密切相关。

图4 不同试验条件下试验钢在蠕变-疲劳半寿命时的真应力-真应变迟滞回线

2.2.2 棘轮应变与不可恢复应变

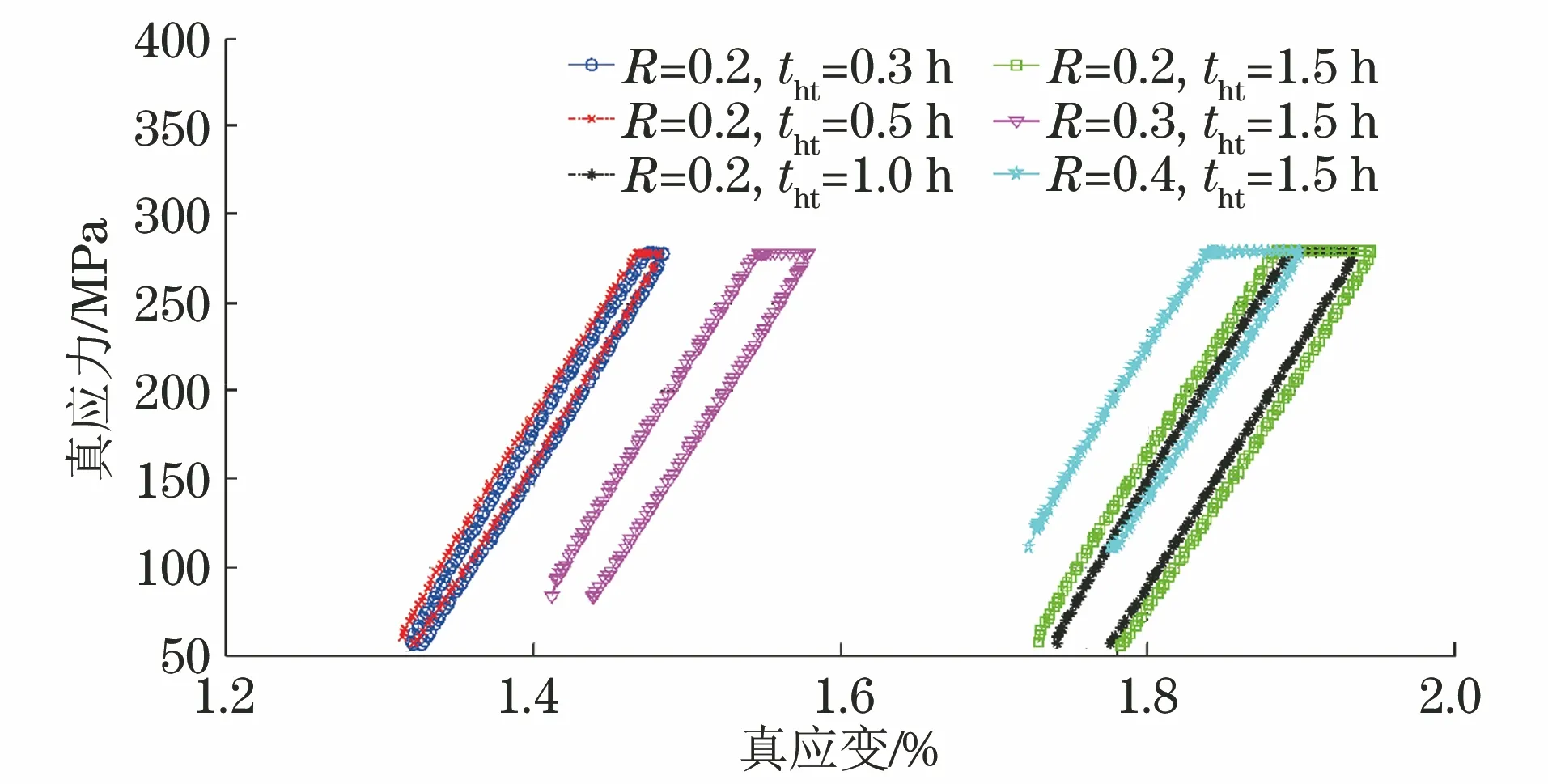

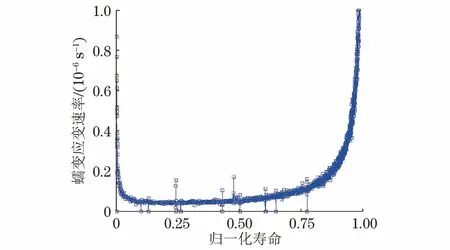

可将单个蠕变-疲劳加载过程中的真应变分为弹性应变、塑性应变、蠕变应变、黏弹性应变和不可恢复应变[20]。在非对称循环载荷作用下,由于平均应力的存在,试样的非弹性应变将表现出循环累积现象,该现象称为棘轮效应,应变的平均值为棘轮应变。由图5可知,初始阶段棘轮应变速率较大,中间阶段棘轮应变速率较平缓,后期阶段棘轮应变速率快速增大直至试样断裂。

图5 试验钢在不同试验条件下的棘轮应变随循环次数的变化曲线

棘轮效应广泛存在于压力容器和管道等工程实际问题当中,是工程设计过程中需要考虑的重要因素,但是棘轮应变不能反映应变循环累积的内在机制及特性。经过蠕变-疲劳循环后,应变增量为不可恢复应变,损伤主要由此应变引起[21];在每一个周期中,不可恢复应变都会发生变化。由图6可知,在稳定阶段,不可恢复应变存在一定的波动。

图6 试验钢在不同试验条件下的不可恢复应变随循环次数的变化曲线

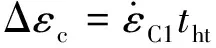

2.2.3 纯蠕变应变速率

由图7可以看出,试验钢纯蠕变应变速率经历了下降阶段、稳定阶段和增速阶段,且稳定阶段约占整个寿命的70%,该阶段的蠕变应变速率最小,最小值为5.112×10-8s-1。

图7 试验钢在620 ℃下的纯蠕变应变速率随归一化寿命的变化曲线

2.2.4 蠕变-疲劳交互作用因子

蠕变-疲劳寿命是蠕变损伤与疲劳损伤交互作用的宏观体现,而二者的交互作用主要取决于疲劳载荷对蠕变损伤的影响大还是蠕变载荷对疲劳损伤的影响大。参考文献[22]提出了一种观点:当平均应力小于应力幅时,疲劳载荷主导损伤;当平均应力大于应力幅时,蠕变载荷主导损伤;当应力幅和平均应力处于相同水平时,相互作用主导损伤。蠕变-疲劳过程与纯蠕变过程均存在稳定阶段,且均占据了寿命的70%左右。对于纯蠕变过程,蠕变应变与蠕变损伤有关,应变越大,损伤越大;对于蠕变-疲劳过程,不可恢复应变是其损伤的宏观表现,因此作者从应变的角度定义了蠕变-疲劳交互作用因子μ。

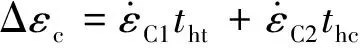

在蠕变-疲劳过程中,若无疲劳载荷的存在,且忽略加载和卸载对应变的影响,则一个循环周期内,在蠕变载荷作用下产生的蠕变应变Δεc为

(2)

由于试验中最小应力下的保载时间很短,因此在蠕变-疲劳保载时间内产生的蠕变应变为

(3)

但是,蠕变-疲劳过程因疲劳载荷的引入存在应变棘轮效应,一个循环内不可恢复应变是蠕变-疲劳损伤的宏观表现,因此定义蠕变-疲劳的交互作用因子为

(4)

式中:Δεir为稳定阶段的不可恢复应变,以半寿命时的不可恢复应变表示。

(5)

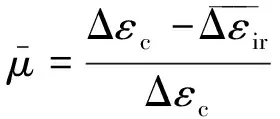

表3 试验钢在620 ℃下的蠕变-疲劳交互作用因子和平均蠕变-疲劳交互作用因子

2.3 断口形貌

2.3.1 宏观断口形貌

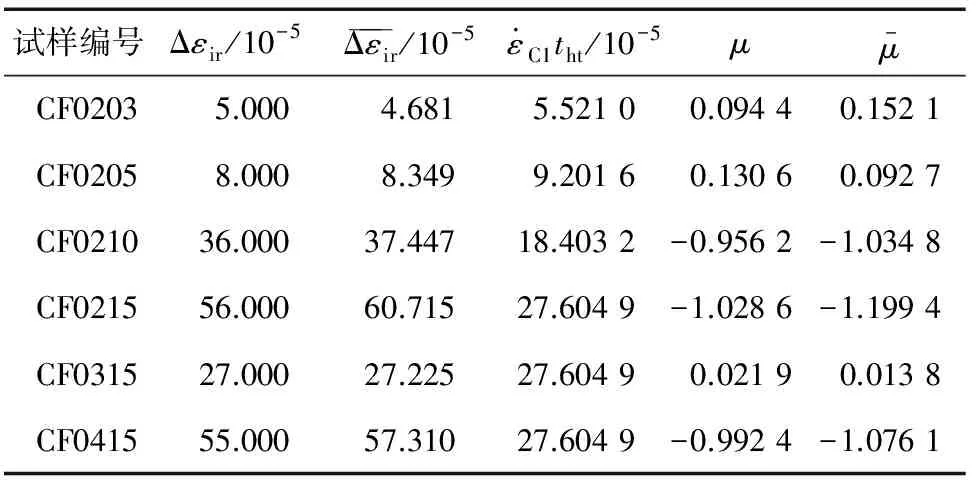

由图8可以看出,不同试验条件下试验钢的宏观断口都存在明显的3个区域,分别为纤维区、放射区及剪切唇,且纤维区均位于断口中间位置,断口均发生颈缩,整体呈杯锥型断口,呈典型的韧性断裂特征。剪切唇与横截面成45°角,沿着最大切应力方向扩展,断裂形式更接近于剪切型韧性断裂;蠕变-疲劳断口剪切唇部位均存在孔洞,并且保载时间越长,孔洞的尺寸越大,蠕变-疲劳的交互作用与保载时间密切有关。对比发现,保载时间越长,断口表面纤维区越趋于平整。纯蠕变断口由于没有疲劳载荷作用,保载时间可以看作无限长,因此其表面较平整。

图8 不同试验条件下试验钢的蠕变-疲劳断口和纯蠕变断口宏观形貌

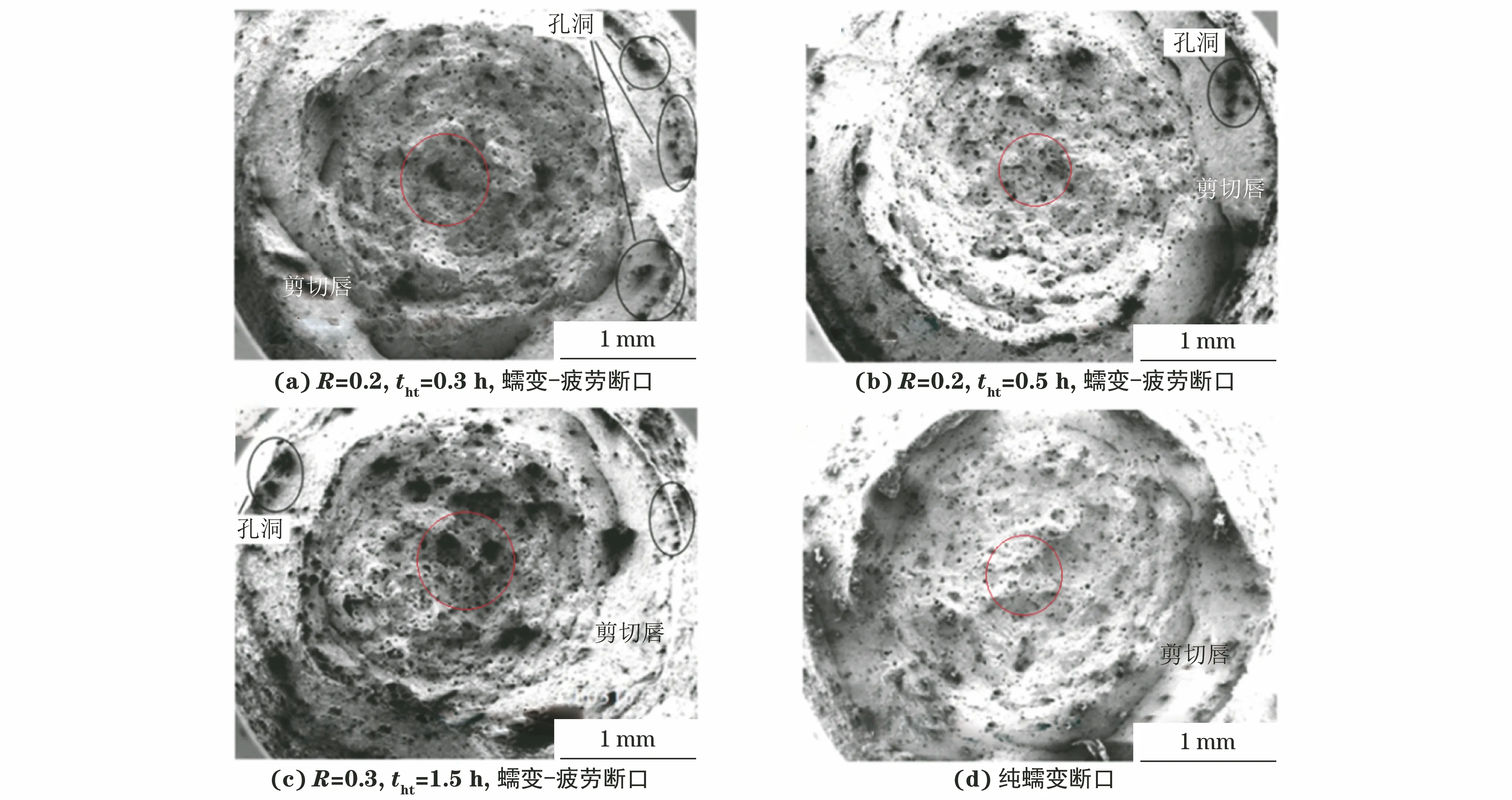

2.3.2 韧窝微观形貌

由图9可以看出,在应力比0.2以及保载时间0.3,0.5 h条件下,断口韧窝较浅,韧窝表面比较光滑,坡度比较平缓,韧窝边缘处出现脱落型破损,破损部位有锋利的边缘;由于该条件下的保载时间相对较短,损伤以与循环有关的疲劳载荷为主,因此将这种类型的韧窝定义为疲劳韧窝。在应力比0.3和0.4、保载时间1.5 h条件下,断口韧窝较深,韧窝表面比较粗糙,坡度比较陡峭,韧窝边缘同样有破损,但破损类型为新生韧窝型破损,即在大韧窝的边缘出现新的小韧窝,破损部位已经发生轻微钝化;由于在此试验条件中保载时间相对较长,损伤以与时间有关的蠕变载荷为主,因此将这种类型的韧窝定义为蠕变韧窝。

图9 不同试验条件下试验钢蠕变-疲劳断口韧窝形貌

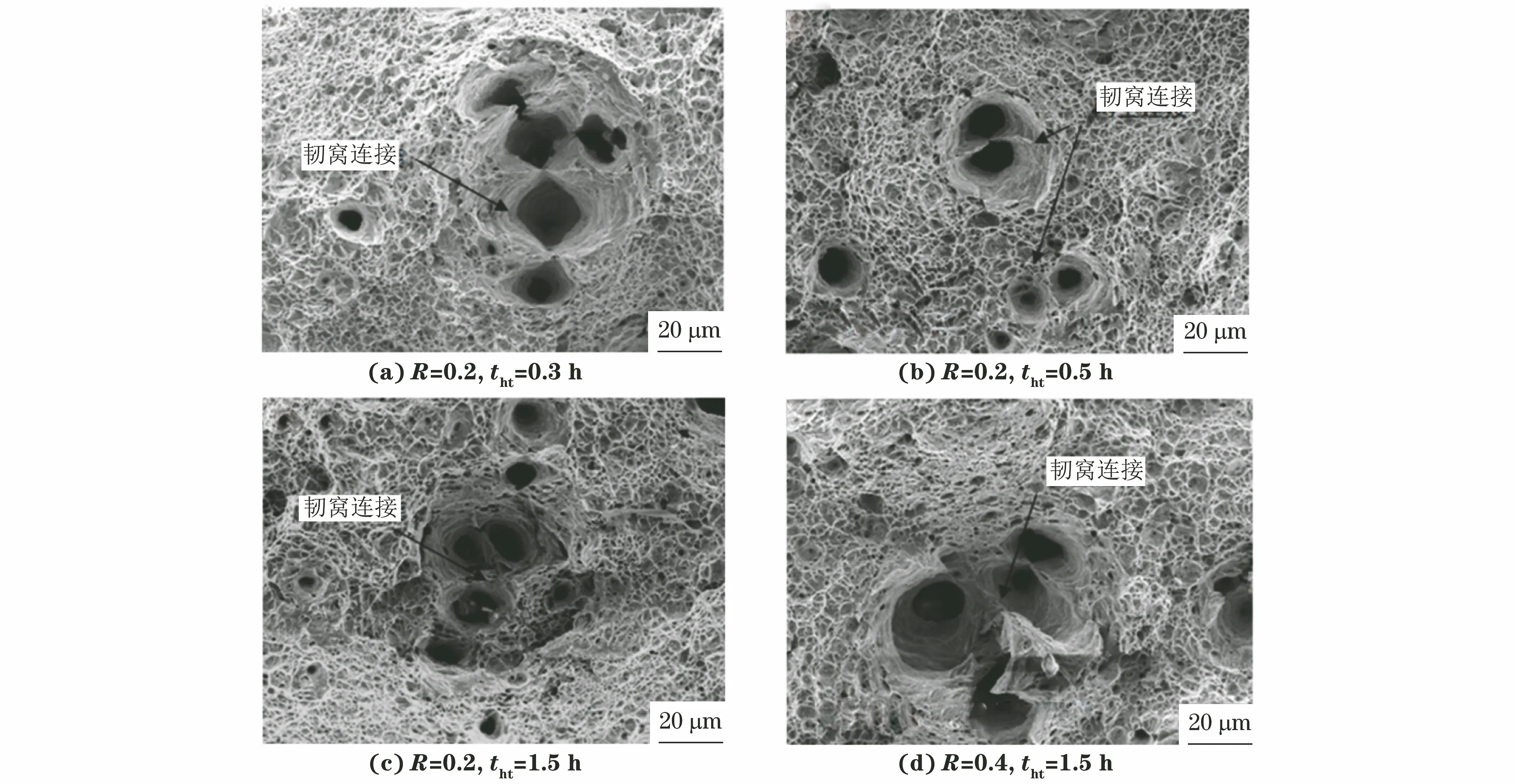

试验钢的断裂形式主要是韧性断裂。韧窝主要在夹杂物、第二相粒子处形核,即在载荷作用下,夹杂物、第二相粒子与基体发生脱离而形核,另外晶界的滑移变形也会形成韧窝。夹杂物、第二相粒子处形成的韧窝尺寸较大,且在载荷的持续作用下,韧窝发生连接而长大;同时夹杂物周围应力场比较复杂,韧窝长大速率明显高于其他位置,这也是在同一韧性断口不均匀分布着尺寸较大韧窝的原因。疲劳对韧窝长大的影响分为两类:(1)静载荷条件下,夹杂物、第二相粒子形成的韧窝在连接时,韧窝前沿比较尖锐,存在局部应力集中,导致韧窝长大速率较快,当引入疲劳载荷后,随着载荷的加载与卸载,韧窝表面发生闭合及摩擦,导致韧窝前沿钝化,应力集中减小,韧窝长大速率降低;(2)在静载荷下晶界滑移不可恢复,并且随着载荷的持续作用,韧窝较快形核,并立即进入长大阶段,但疲劳载荷卸载阶段不但降低了晶界的滑移程度,减缓韧窝形核,而且降低韧窝的长大速率,进而减缓整体蠕变损伤速率,且这种影响会随着疲劳参数的增大而增加。当韧窝长大到一定尺寸时,会出现多个韧窝连接现象。

图10 不同试验条件下试验钢蠕变-疲劳断口韧窝孔洞连接形貌

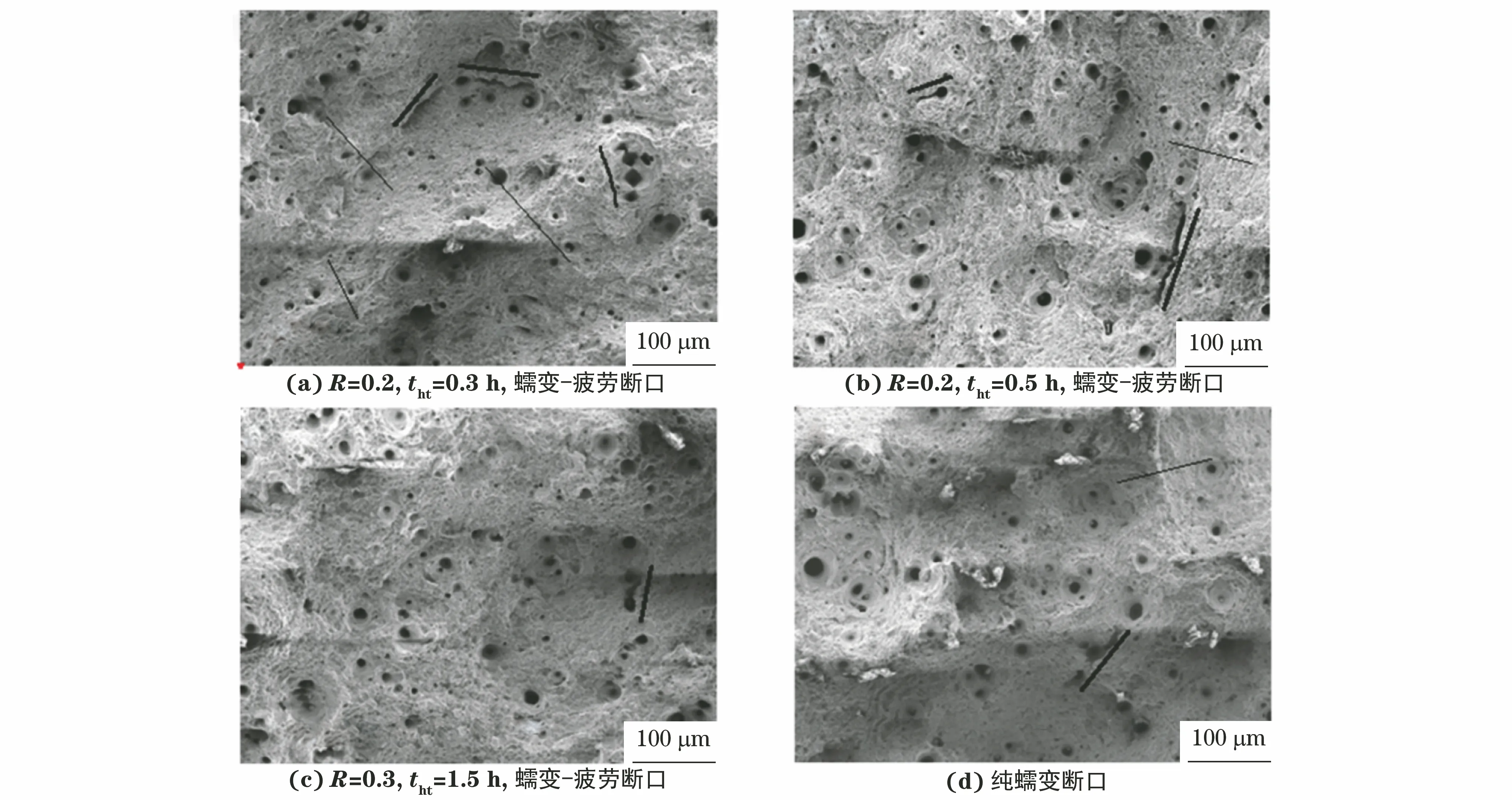

2.3.3 裂纹微观形貌

由图11可以看出:在保载时间较短的试验钢断口表面存在一些宽度较窄、长度较长的裂纹;在保载时间较长的试验钢断口表面存在一些宽度较宽、长度较短的裂纹。同时,在断口表面还存在切痕,如图中细实线所示,主要出现在高低过渡区域;这些切痕棱角分明,是瞬间断裂的特征。随着保载时间的延长、应力比的增大,裂纹和切痕逐渐减少,断口高低表面也逐渐趋于光滑过渡。

图11 不同试验条件下试验钢蠕变-疲劳断口和纯蠕变断口裂纹形貌

3 结 论

(1)在载荷控制的蠕变-疲劳条件下,X12CrMoWVNbN10-1-1钢的蠕变-疲劳寿命与保载时间呈指数关系;保载时间越长,应力比对蠕变-疲劳寿命的影响越小。

(2)X12CrMoWVNbN10-1钢在高温下的蠕变-疲劳寿命与稳定阶段的真应力-真应变迟滞回线密切相关,从应变角度定义的蠕变-疲劳交互作用因子能够很好地反映二者的交互作用。

(3)X12CrMoWVNbN10-1-1钢在载荷控制下的蠕变-疲劳相互作用主要受控于2种机制:当保载时间较短(0.3,0.5 h)时,疲劳损伤抑制蠕变损伤,损伤以与循环有关的疲劳载荷为主;当保载时间足够长(1.0,1.5 h)时,疲劳损伤促进蠕变损伤,损伤以与时间有关的蠕变载荷为主。

(4)X12CrMoWVNbN10-1-1钢在载荷控制下的蠕变-疲劳断裂形式为韧性断裂,断裂主要由2种韧窝引起的:一种由疲劳主导作用下的晶界滑动变形引起,发生在保载时间较短(0.3,0.5 h)的条件下;另一种由蠕变损伤主导作用下夹杂物或第二相颗粒从基体上脱落所致,发生在长保载时间(1.0,1.5 h)条件下。