基于手工刃磨标准麻花钻头的创新检测方法

2023-02-23赵海俊

赵海俊

昌乐县高级技工学校 山东潍坊 262400

1 序言

孔加工是机械加工领域中的一项重要技术,俗语说的“车工怕车杆,钳工怕打眼”就充分说明钳工钻孔是一项比较难掌握的技术,可是由于在机械加工领域钻孔占比很大,大约能占到机械加工工作量的1/3,所以熟练掌握钻孔技术是每个钳工的必修课。当前钻孔工作都利用麻花钻进行,麻花钻诞生至今已有百余年的历史,目前仍然是应用最广泛的孔加工刀具,消耗量十分惊人。利用标准麻花钻进行钻孔时,钻头易磨钝,钻头的切削部分需要经常刃磨。钻头刃磨质量的好坏,对钻削质量、生产效率及钻头的寿命都有很大的影响,也可以说钻孔的质量和效率主要取决于钻头的刃磨质量。虽然可以采用先进的钻头刃磨设备对标准麻花钻进行刃磨,但在单件、小批量生产中主要的刃磨方式还是手工刃磨。因此钻头刃磨结束后,必须进行检查。检查前对手工刃磨标准麻花钻头的检测方法和标准必须做到心中有数,要明确识别什么样的标准麻花钻为合格,什么样的麻花钻有缺陷需要重磨[1-3]。

2 手工刃磨标准麻花钻头的基本要求

现有教材及相关资料对标准麻花钻的刃磨要求主要有:①顶角、后角的大小要与工件材料的性质相适应,一般顶角为118°±2°、外缘处的后角为10°~14°。②横刃斜角为50°~55°。③两主切削刃长度以及和钻头轴心线组成的两个顶角要相等。④两个主后面要刃磨光滑。

3 常规手工刃磨标准麻花钻头的检测方法及问题分析

可以看出以上对标准麻花钻刃磨后的要求只有不足百字,仅对标准麻花钻刃磨要求提出了一个纲领性文件,既不具体,也不具有可操作性。通过多年的教学实践发现,对于初学者来说,真正掌握其要求是很难的。标准麻花钻看起来结构很简单,但其构成面均为螺旋面,只对后刀面进行刃磨,却要保证各角度及参数均合格,实属不易,可以说是牵一发而动全身。特别是在初期练习时,即使浪费大量的钻头也不一定能取得好成果。究其主要原因是教材对标准麻花钻刃磨后的检测标准过于笼统,操作人员不能灵活掌握,不得要领。

另外,除了现代化和专业性很强的企业有专用的测量仪器对钻头的几何参数进行测量外,实际生产中,钳工对钻头手工刃磨后的检查,一般采用角度样板、钢直尺等简单测量工具进行检查[4],这些量具的精度较低。此外,标准麻花钻头切削部分的结构较复杂,各测量要素要么不共面(如两主切削刃及其组成的顶角),要么是曲面(如前面、后面),造成其切削部分几何参数的测量难度大、准确性差,费时费力,效果不佳,因此在手工刃磨过程中最常用的方法还是目测。

当前各种教材和资料对常规检测方法的描述一般是把钻头切削部分向上竖立,两眼平视,但由于两主切削刃一前一后会产生视觉差,往往感到左刃(前刃)高而右刃(后刃)低,所以要旋转180°后反复观察,如果结果一样,就说明对称了。钻头外缘处的后角要求,可以通过对外缘处靠近刃口部分的后刀面的倾斜情况直接目测。近中心处的后角要求,则通过控制横刃斜角的合理数值来保证。

对于上述描述初看起来很容易操作,但仔细分析一下,就会发现以下问题。

1)通过目测两主切削刃的视觉差,虽然很容易感到左刃(前刃)高而右刃(后刃)低,但是钻孔时孔径公差一般要求≤0.10mm,即两主切削刃的对称度应控制在0.05mm以内,这么高的公差要求仅通过这种没有参照物的简单观察很难实现。

2)前述方法只是表述“钻头外缘处的后角要求,可以通过对外缘处靠近刃口部分的后刀面的倾斜情况直接目测”,没有讲清楚倾斜方向和角度,如果方向错误就会出现后角为负的情况。

3)前述方法只是表述“近中心处的后角要求,可以通过控制横刃斜角的合理数值来保证”。尽管知道标准麻花钻的横刃斜角约为50°~55°,但是横刃斜角是主切削刃与横刃在垂直于钻头轴线的平面上投影的夹角,不宜测量。另外,麻花钻后刀面磨出后,横刃斜角自然形成,横刃斜角的大小与后角大小互相牵制、互相影响,当后角增大时,横刃斜角要减小,且横刃长度增加。但前述方法没有说明在目测检查时,横刃斜角与后角具体什么状态是合格的,不具备可操作性。

4 手工刃磨标准麻花钻头的创新检测方法

通过上述分析,发现传统的检测方法不具体,操作性不强。实际上在使用标准麻花钻进行钻孔时,首先是能顺利地钻出孔,才是满足对孔的各项技术要求。也就是说钻头刃磨后首要问题是要“能钻孔”,即“能用”,然后还要确保“钻出合格的孔”,即“好用”,另外还要使刃磨后的钻头寿命长、钻孔省力。下面从“能用”和“好用”两个方面对标准麻花钻的刃磨后的检测方法进行 创新。

4.1 标准麻花钻刃磨后“能用”的创新检测方法

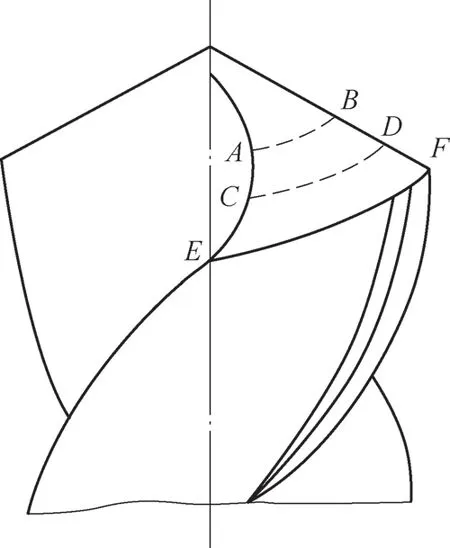

金属切削刀具在切削加工时必须要有后角才能使切削刃不断进入切削,从而完成切削加工。如果刀具刃磨后出现零后角或者是负后角,则后刀面只能对过渡表面进行挤刮,使切削很难进行,因此对刃磨后的钻头最基本的要求就是要有后角。要想手工刃磨标准麻花钻头后满足“能用”(有后角)的基本要求,目测时就要注意,把钻头切削部分向上竖立,两眼平视后刀面,使后刀面上同一半径尺寸上的点都低于切削刃。主切削刃上最外缘处点F一定要比后刀面最外缘同半径的所有点(即线FE上所有点)都高,如图1所示。同样,主切削刃上的点B、D也一定要高于后刀面上同半径的所有点(即虚线BA、DC上所有点)。在练习初期可以用笔划辅助线的方式使各点更清晰。

图1 标准麻花钻后角的检测

4.2 顶角118°±2°的创新检测方法

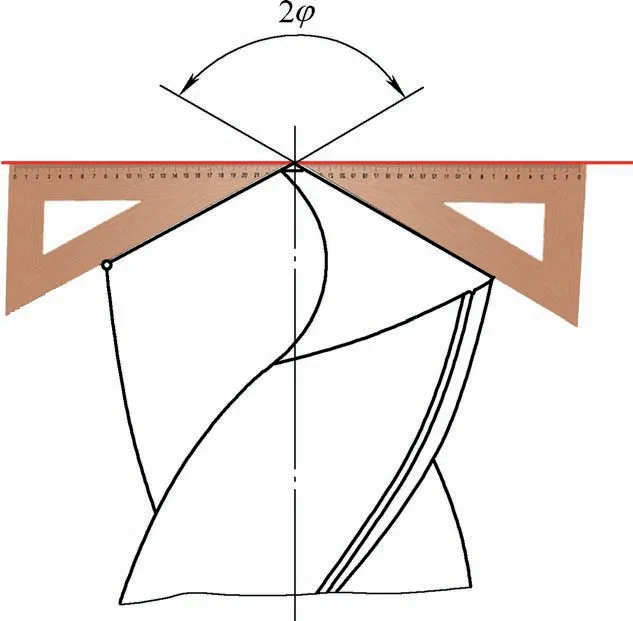

麻花钻的顶角一般是118°±2°,如果角度不对,还会影响钻头主切削刃的形状和横刃斜角。但这个角度是由两主切削刃在空间交错形成的,通过目测不易看准其具体数值。我们可以把它当作120°来看待,利用日常生活中常用的量具——30°、60°、90°三角板中的60°角,来辅助检测就比较容易。开始时可以找一个平面,使钻头轴线垂直于此平面,借助三角板进行检测,如图2所示。这样既能测量角度又能检测两个角度是否一致。长此以往顶角的目测一般就会比较准确。

图2 标准麻花钻顶角的检测

4.3 两主切削刃长度以及和钻头轴心线组成的两个顶角相等的创新检测方法

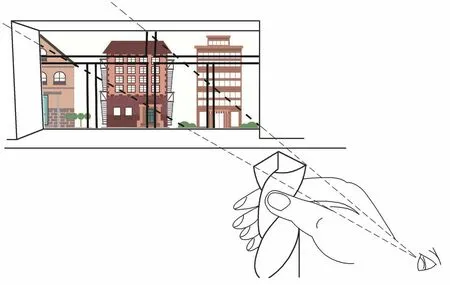

造成孔径超差的主要因素是钻头刃磨后两主切削刃及和钻头轴心线组成的两个顶角不相等、不对称。创新检查两主切削刃等高等长及和钻头轴心线组成的两个顶角相等的方法,主要针对常规方法没有参照点的缺点进行改进,即找一个参照物的比较法(区别于以前的样板比较法,因为样板有很多局限性和不足)。具体方法为两眼(或单眼)前视,看竖立在眼前的钻头,钻头两主切削刃左右对称放置,向前找前边的参照物亮边(参照物亮边尽量与视线垂直),把钻头(两主切削刃与两棱刃分别相交的两交点为外尖)外尖与前方参考点对齐(重合),即眼睛、外尖和参考点形成三点一线,如图3所示。再把钻头按轴心线转180°,观察钻头两外尖是否仍与参考点重合,以此判断两刃的高矮,按原轴心转几个180°后,两外尖始终与前方参考点重合,那么此钻头的两主切削刃一定对称相等[5]。用这个方法判断后,最终成功的概率比传统方法提高超过1/3。这种方法也得到了很多车工、钳工同仁的一致认同。

图3 两主切削刃长度及两个顶角相等的检测

4.4 后角10°~14°和横刃斜角50°~55°的创新检测方法

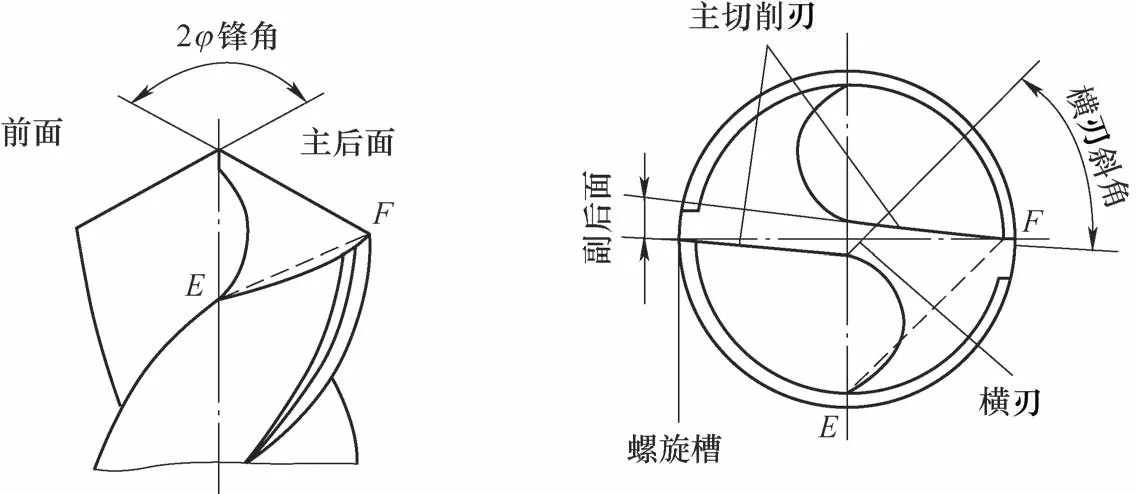

如上所述,横刃斜角的大小与后角大小是关联的,当麻花钻后刀面磨出后,横刃斜角自然形成。当后角增大时,横刃斜角要减小,且横刃长度增加。横刃斜角是主切削刃与横刃在垂直于钻头轴线的平面上投影的夹角,通过多次实践发现,钻头刃磨完成后将钻头轴线平行放置于眼前,观察横刃情况,如果横刃平行于主切削刃上最外缘处点F与最后一点E的连线EF,则后角与横刃斜角是合适的,如图4所示。练习时为了方便初学者理解和观察,可采用在后刀面上划辅助线的方法。

图4 后角及横刃斜角的检测

5 结束语

通过实践发现,只要掌握了手工刃磨标准麻花钻头的创新检测方法和技巧以后,刃磨出一个合格的标准麻花钻并不难。做到对麻花钻的“好”与“坏”有一个明确地识别,明白什么样的标准麻花钻是合格的,什么样的麻花钻是有刃磨缺陷的,对刃磨标准做到心中有数,就能使手工刃磨标准麻花钻头的检测更直观、效率更高、更易于掌握。采用这种创新检测方法后,通过对比学生采用传统方法和创新方法后发现,采用创新方法在刃磨标准麻花钻时,效率提高了近1/2,没有任何经验的学生的练习时间缩短了1/3。这种方法极大地提高了标准麻花钻头的刃磨质量,而且很好地保证了钻孔的质量和效率。

20221116