花状氧化石墨烯原位展开共聚聚酰胺6及其功能纤维

2023-02-16孙海燕姚诚凯

陈 琛,韩 燚,孙海燕,姚诚凯,高 超,2

(1.杭州高烯科技有限公司,浙江 杭州 311113;2.浙江大学 高分子科学与工程学系,浙江 杭州 310013)

石墨烯具有高强度、高导热率和光学、电学响应性质,并且具备特殊的生物学特性,在差异化纤维和高性能复合材料领域具有广阔的应用前景[1-2]。将石墨烯与高分子材料进行复合,不仅能进一步提高基材本身的稳定性、导电/导热性和力学性能,还可赋予复合材料源自石墨烯本身的新功能[3-4]。例如,Zhang等[5]通过原位聚合技术制备了聚酰胺6/氧化石墨烯复合纤维,仅添加体积分数为1.64%的石墨烯就将聚酰胺6(PA6)的电导率提高到0.028 S/m。再者,有研究人员根据石墨烯的阻隔性能和紫外线吸收性能,制备了适合应用于阻水、隔绝空气、防紫外线等功能的新型包装材料[3]。另外借助于氧化石墨烯(GO)锋利的边缘和表面丰富的氧化基团,通过切割、吸附及氧化作用,可赋予聚酰胺材料抗菌性能[6]。综上,石墨烯的加入能够赋予传统高分子材料诸多优异性能,可实现传统产品的升级和赋能。

目前,石墨烯在复合纤维和织物中的应用方式主要为表面处理[7-9]、共混改性[10-12]和原位聚合[13-14]。其中,共混改性又分为熔融共混[15-16]和溶液共混[17-18]。表面处理法是相对简单经济的手段,然而由于石墨烯与大部分聚合物分子仅能以范德华力和静电作用相结合,导致石墨烯在使用和洗涤过程中容易从聚合物表面脱落,在织物中难以大批量使用[19-20]。共混改性的优势在于容易量产,操作方便,但石墨烯粉体往往为多层堆叠结构,即便在剪切力作用下也难以分散,因而在聚合物基体中始终不能均匀分散,导致可纺性下降,纤维强度低[21]。相比之下,原位聚合法将改性石墨烯与单体充分混合后进行共聚,在保持石墨烯均匀分散的同时实现聚合反应,从而保证了复合材料中石墨烯的优异分散性[22-23],在制备复合纤维上具有独特优势。

在前期研究中发现,可采用雾化干燥法制备出花状氧化石墨烯微球(fGO),其在水中可逐步溶胀、展开、解离,从而实现了氧化石墨烯粉体化并重新分散为单层片状材料[24]。基于这一发现,本文将花状氧化石墨烯微球与原位聚合相结合,制备出具有多种功能的聚酰胺6/石墨烯(PA6/fGO)复合纤维与织物。通过扫描电子显微镜跟踪观察可知,fGO在己内酰胺熔体中会自发进行溶胀和展开,类似于其在水中的溶解过程。下一步,fGO会在己内酰胺中进行原位聚合反应,伴随着GO的热还原,PA6分子大量接枝在GO的表面,最终制得聚酰胺6/石墨烯复合材料。基于石墨烯自身优异的分散性,所制备的聚酰胺6/花状氧化石墨烯复合材料能够进行连续的高速纺丝。其进一步织成织物后,这种石墨烯复合材料展现出优异且稳定的紫外线防护、远红外发射、负离子发生、抗菌和抗病毒特性,在功能化、差异化纺织材料领域具有广阔的应用潜力。

1 实验部分

1.1 实验材料

己内酰胺,长乐力恒锦纶科技有限公司;对苯二甲酸(AR)、甲酸(98%),国药集团化学试剂有限公司;花状氧化石墨烯(fGO),采用雾化干燥法[24-26]对单层氧化石墨烯水分散液(杭州高烯科技有限公司)处理得到。

1.2 PA6/fGO复合材料的制备

采用3 L间歇式反应釜进行复合材料的聚合反应。在反应釜中加入一定量的fGO,并加入熔融的己内酰胺进行混合,反应温度为70~80 ℃,搅拌1.5 h后加入质量分数为0.25%的对苯二甲酸及5%的水,在密封环境下将反应温度升至250 ℃,反应3 h。此期间内,需将反应压力升至1 MPa以上,并及时卸去正压,维持反应釜内压为0.2~0.3 MPa。待己内酰胺开环反应结束,将剩余正压缓慢释放,连接真空泵开始抽真空,1 h内将釜内压力降至0.05 MPa左右,在该压力下保持反应4 h。待反应结束,向釜内通入高纯氮气,直至压力升至0.15~0.2 MPa,打开下方出料口,维持出料口温度为210 ℃,将流出的料条引入水槽降温,切粒。将所得的切片经沸水煮2 h,共煮8次后在温度为90 ℃,真空度小于100 Pa的真空烘箱中至24 h烘干,封装待用。

本文所采用的氧化石墨烯添加量不同,因此将样品以PA6/fGO(x)的形式命名,其中x代表fGO在己内酰胺中的质量分数,如PA6/fGO(0.1)即表示复合材料添加了0.1%的fGO。

1.3 fGO展开过程的表征

取聚合过程中的fGO/己内酰胺熔体加入己内酰胺熔体混合稀释,旋涂在硅片表面,在120 ℃下真空干燥至表面无液体,随后在Hitachi S4800型扫描电子显微镜下进行观测,加速电压为3 kV。

1.4 PA6/fGO共聚物的分离及表征

在64%甲酸水溶液中加入一定量的PA6/fGO,并在温度为40 ℃、转速为200 r/min的摇床中溶解3 h。随后在转速为15 000 r/min的高速离心机中离心1 h,取出底部固体物质再加入64%的甲酸振荡溶解20 min,重复上述离心—溶解操作3~5次,直至离心后上清液加入水中无白色絮状物产生。分离所得黑色产物即为PA6/fGO共聚物。

将PA6/fGO共聚物再分散至64%的甲酸水溶液中,滴在云母片上后在NSK SPI3800原子力显微镜(AFM)的轻敲模式下进行观察记录。采用X′Pert Pro X射线衍射仪(XRD)以0.1(°)/s的速率扫描测试干燥的离心底物的XRD曲线。采用Labram HRUV拉曼光谱仪测试干燥的离心底物的拉曼光谱,光源波长为514 nm。

1.5 PA6/fGO复合材料和共聚物的表征

采用X射线衍射仪测试PA6/fGO复合材料和PA6/fGO共聚物的XRD曲线,扫描速率为0.1(°)/s。采用TA-Q100 差示扫描量热仪(DSC)测试复合材料的热力学性能曲线,升降温速度均为10 ℃/min,温度区间为-10~80 ℃。采用乌氏黏度计,按照FZ/T 51004—2011《纤维级聚己内酰胺切片》测定复合材料的相对黏度。

1.6 PA6/fGO复合纤维及织物的性能测试

将PA6/fGO复合材料采用熔融纺丝工艺制成PA6/fGO复合纤维,并采用Instron 6800万能材料试验机,根据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》测试单丝的拉伸性能。

将PA6/fGO复合纤维织造成筒布,再裁剪成大小为1.2 cm×1.2 cm的织物进行功能指标测试。防紫外线性能测试:按照GB/T 18830—2009《纺织品 防紫外线性能的测定》,采用UV2000抗紫外透过测试仪测定织物的紫外线防护系数(UPF值)。抗菌性能测试:按照GB/T 20944.3—2008《纺织品 抗菌性能的评价 第3部分:振荡法》,通过将样品置于培养有细菌的试液中,等待一段时间后测定残留菌落数计算得到抑菌率。抗病毒测试:按照ISO 18184:2014(E)《抗病毒纺织品测试标准》,通过将样品置于病毒试液测试前后病毒数量来计算灭活率。负离子发生量测试:按照GB/T 30128—2013《纺织品 负离子发生量的检测和评价》,通过在封闭空间内摩擦样品测定负离子个数。远红外发射性能测试:按照GB/T 30127—2013《纺织品 远红外性能的检测和评价》,通过标准黑板对比法测定。重金属含量测试:按照BS EN 16711—2:2016《纺织品 金属含量的测定》,通过溶解方式处理纤维后测试其中的重金属含量。

2 结果与讨论

2.1 fGO在己内酰胺熔体中的原位展开

GO表面含有大量含氧官能团,能够为聚合物参与共价接枝提供丰富的活性位点。对于聚酰胺分子而言,GO表面的羟基可与开环后形成的氨基己酸末端的羧基进行酯化反应;同时GO也含有羧基,可与氨基进行酰胺化反应,而GO表面的环氧基可与氨基反应开环。然而,GO通常只能分散在水溶液中,水既是聚合催化剂,也是缩聚反应产物。若直接使用GO水溶液,由于其质量分数一般低于1%,在聚合体系内存在大量的水,会极大降低缩聚反应的聚合度,甚至难以进行聚合反应,不仅对生产设备要求苛刻,而且不利于复合材料性能的提升,因此,采用堆叠程度低、含水量少的花状氧化石墨烯作为增强剂不失为一个有效的解决方案。

fGO在己内酰胺熔体中随搅拌时间的微观形貌变化如图1所示。如图1(a)所示,fGO在进入己内酰胺溶体的初始阶段仍可保持原状,表面具有丰富的褶皱结构,表明此时己内酰胺仍未充分与fGO作用,使得fGO仍维持了花状形貌。而随着时间推进,更多己内酰胺进入GO片间,导致整体发生了溶胀现象,使得一部分“花瓣”伸展,“花苞”绽放,其中的GO片逐步脱离出来成为片状,并在体系搅拌1.5 h后实现了“凋落”,所有的fGO均转化为片状均匀分散在己内酰胺中(见图1(d))。这个过程呈现出“逐步溶胀—解离—伸展”的机制,与之前报道的水中花状氧化石墨烯的形貌演变过程类似[24]。说明在本体系中,己内酰胺起到了与水类似的作用,同样与GO片呈现出高度的亲和性,这可能是来源于己内酰胺与GO表面含氧官能团形成了氢键作用。同时己内酰胺的开环缩合过程会使一部分聚合分子链接枝到GO表面,进而进一步撑开GO片间,加速GO片的解离。

图1 fGO在己内酰胺熔体中搅拌不同时间后的形貌

单个fGO颗粒在己内酰胺熔体中的形貌变化如图2所示。进一步研究发现,在分散不充分时,GO球形团聚体的表面呈褶皱状,如图2(a)所示,证明前期GO片为类球形结构。随着反应的进行,GO团聚体在己内酰胺熔体中逐步打开成为片状(见图2(b)~(d)),由于表面能作用,GO表面的粗糙度显著下降,同时其褶皱程度也随之降低。这种原位展开的过程使GO由团聚体恢复为二维片状结构,一方面提升了石墨烯的分散性和均匀性,利于GO表面基团参与后续的共聚反应;另一方面也避免了石墨烯堆垛带来的结构缺陷,利于实现相界面的良好相容。

PA6/fGO复合材料中石墨烯的形貌如图3所示。聚合完成后的复合材料可通过溶解分离的方式进行表征。图3(a)结果表明,PA6/fGO(0.1)切片易溶于64%的甲酸水溶液,石墨烯在溶剂中分散均匀,且维持24 h也不会沉淀(左侧离心管),但相同温度热还原的还原氧化石墨烯(rGO)难以在甲酸溶剂中分散,会迅速沉淀(右侧离心管)。这说明经原位聚合接枝于石墨烯表面的PA6分子有利于石墨烯在甲酸溶液中的分散,得利于PA6分子与甲酸的强相互作用。图3(b)~(d)示出离心去除PA6分子后,PA6/fGO共聚物的AFM照片,可见溶解分散后的石墨烯仍呈片状,但其厚度为4~5 nm,远高于0.8 nm的氧化石墨烯和0.34 nm的石墨烯,这说明经过原位聚合,石墨烯表面接枝了一定量无法脱除的PA6分子,增加了片层厚度。值得一提的是,这些PA6分子促进了石墨烯在复合材料基体中的分散,同时提高了界面相容性,使得外力可以更好地传递到石墨烯片上,增强了PA6/fGO复合材料的力学性能。

图3 PA6/fGO(0.1)溶解在甲酸中的照片以及PA6/fGO共聚物的AFM表征图

2.2 PA6/fGO复合材料的结构与热力学性能

通过原位聚合得到的PA6/fGO(0.1)切片和纤维产品如图4所示。从PA6/fGO(0.1)切片照片可见其表面呈亮黑色。石墨烯在聚合物中以片状形式均匀分散,因此没有团聚现象,可进一步进行高速纺丝制得复合纤维。在2 500 m/min的纺丝条件下,并未出现纺丝孔堵塞和飘丝等问题,说明石墨烯的高度分散和良好的界面相互作用可大幅提升可纺性。由PA6/fGO复合纤维可制成织物和手套,表明其可纺性并未衰减,与普通聚酰胺材料相当。

a—切片;b—纤维;c—织物;d—手套(石墨烯添加量为0.1%)。

PA6/fGO切片和PA6/fGO共聚物的X射线衍射及拉曼光谱表征如图5所示。

图5 PA6/fGO切片、PA6/fGO共聚物的X射线衍射曲线和拉曼光谱

从图5(a)中PA6/fGO共聚物的XRD曲线可以看出,石墨烯被PA6分子接枝后与250 ℃还原的rGO部分相似,在24°左右出现宽峰,证明石墨烯片有较低的堆叠度,与2.1节AFM结果一致。在GO 10°左右的特征峰变宽并左移,说明聚合反应中GO被一定程度地还原,也经过轻度堆叠,但仍保存一定的GO结晶特征。拉曼光谱的结果也映证了这一点,如图5(b)所示,PA6/fGO共聚物的峰形与250 ℃还原GO的峰形十分接近,相比于GO的D峰高度低于G峰,接枝反应后复合材料的D峰高度要高于G峰。众所周知,拉曼光谱的D峰代表sp3杂化碳,G峰则代表sp2共轭结构,因此,PA6/fGO共聚物具有更高的ID/IG值,说明低温还原下石墨烯部分形成了更多的缺陷,PA6分子接枝也会产生无序结构。由此说明,原位聚合后fGO虽然被一定程度地还原,但缺陷程度依然很高。此类缺陷会影响石墨烯的导电导热性,但也有利于进一步提升复合材料的界面相容性。此外,PA6/fGO切片的XRD曲线表明,与纯PA6样品出现的单峰不同,PA6/fGO复合材料在20.9°和22.9°处呈现双峰,是α晶型的特征峰(见图5(c))。这说明聚合物在加入石墨烯后会形成更稳定的晶型,这种晶型改变有利于复合材料力学性能的提升。

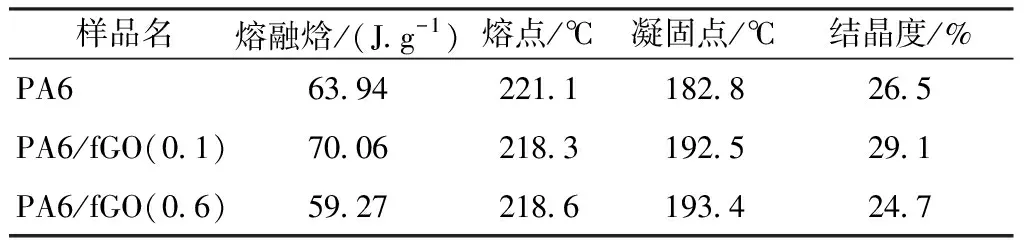

PA6/fGO复合材料的结晶计算结果如表1所示,PA6/fGO复合材料的DSC曲线如图6所示。通过DSC分析可以进一步研究石墨烯对PA6结晶度的影响。可见:复合材料的熔点为218~219 ℃,略低于纯PA6样品2~3 ℃;而复合材料的结晶峰温度为192~194 ℃,比纯PA6高10 ℃左右。而表1结果表明,加入0.1%石墨烯后复合材料的结晶度从26.5%上升至29.1%。这些结果都说明石墨烯能够起到成核剂的作用,促进聚合物在高温下的结晶过程。此外,过量(0.6%)石墨烯的加入会使结晶度下降至24.7%,这可能与石墨烯片会阻碍结晶过程有关。

表1 PA6/fGO复合材料和PA6的熔融焓、熔点、凝固点和结晶度

图6 PA6/fGO(0.1)和PA6的DSC曲线

相对黏度能反映fGO加入对聚合体系分子质量的影响。如图7(a)所示,在添加量较低(质量分数为0.1%~0.5%)时,聚合体系的相对黏度与纯PA6基本接近,证明fGO加入对聚合物分子质量的影响较小;而当添加量上升至0.6%后,相对黏度从1.7降至1.5,对应分子质量的降低,这是由于氧化石墨烯表面的羟基、羧基参与了聚合反应,起到了封端的效果,阻碍了PA6分子质量的进一步增大。通过图7(b)发现,加入fGO前后的聚合物热失重曲线保持高度重合,在500 ℃以上的热解残留也均接近于0,这与本文体系内超低的石墨烯添加量有关。

图7 PA6/fGO的相对黏度和热失重曲线

2.3 PA6/fGO复合纤维的力学性能与功能性

PA6和fGO复合纤维的力学性能如图8所示。如图8(a)所示,虽然加入fGO后纤维的断裂伸长率有所下降,但断裂强度显著上升,模量也有所提高。如图8(b)所示,加入0.1%fGO后复合纤维的拉伸强度相比纯PA6纤维提高25.4%,拉伸模量提高49.5%,相比文献值也有明显优势,展现出优异的力学增强效果[27-28]。这种力学增强可以归结为:1)PA6与石墨烯的共聚提升了相容性和分散效果,有利于外力传到石墨烯上;2)石墨烯的加入提升了结晶度并诱发晶型转变;3)纺丝过程促使石墨烯片沿纤维方向取向,有助于力学性能提升。加入0.6% fGO后纤维拉伸强度有所下降,但整体仍优于纯PA6纤维。当然,纤维的性能与纺丝工艺和后处理方法有很大关系,这里仅初步探讨了石墨烯用于高性能纤维填充材料的可能性,在进一步优化工艺条件后可得到性能更优的纤维材料。

图8 PA6和PA6/fGO复合纤维的力学性能

PA6/fGO织物的功能性表征结果如表2所示。可见,PA6/fGO织物兼具防紫外线、抗菌、抗病毒、负离子发生、远红外发射等功能。其中复合织物的紫外线防护系数达到UPF50级别,UVA透过率为0.05%,仅为国标要求限的1%;对3种常见细菌的抑菌率均达到90%以上,其中对大肠杆菌和白色念珠菌的抑菌率分别为93%和98%,具有优异的抗菌效果;此外对H1N1病毒灭活率达到了99.99%,高于ISO标准要求,具有强病毒灭活能力;负离子发生量达到了国标中的中等发生量要求;织物的远红外发射率达到0.93,远红外辐照温升达到了2.0 ℃,具有优异的保暖效果。可见,与以往相关报道[29-30]中的石墨烯功能纤维相比,本文研究实现了单一添加、多重功能的PA6/fGO复合纤维的制备,其在窗帘、医护服、床上用品、服装等诸多领域具有广阔的应用前景。由于只添加了石墨烯,织物中没有检测出任何重金属,保证了皮肤接触的安全性,可用于婴幼儿产品的开发。另外,由于石墨烯以共聚形式添加到纤维内,石墨烯不会因水洗而脱落,保证长久功能性的同时也不会对人体产生不良影响。

表2 PA6/fGO织物的功能性

3 结 论

本文通过原位展开聚合法成功实现了花状氧化石墨烯微球与聚酰胺6的均匀复合,避免了石墨烯片的堆叠,使得复合纤维强度提升,并且兼具多重功能。主要结论如下:

1)在己内酰胺熔体中,花状氧化石墨烯微球呈现出类似在水中分散的过程,即先溶胀消除褶皱,再解离,最终逐步展开成片。在此过程中己内酰胺熔体经催化开环后与氧化石墨烯共聚,即可制备聚酰胺6/石墨烯复合材料。

2)展开后的氧化石墨烯片与聚酰胺6分子实现了共价接枝,形成了类似聚合物刷的结构,提升了界面相容性。且聚合过程中温度升高,使氧化石墨烯发生了一定的热还原,但其仍具有低堆叠度。

3)花状氧化石墨烯会随着含量的增加而改变聚酰胺6的性质:低添加量不会影响聚酰胺6的链增长,但会诱导聚酰胺6转变为更稳定的晶型;聚酰胺6的结晶度随花状氧化石墨烯添加量的增加先上升后下降;低添加量氧化石墨烯的加入对聚酰胺6的相对黏度和热失重影响较小。

4)聚酰胺6/石墨烯复合材料可以进行高速连续纺丝,这得力于石墨烯良好的分散性。所制备的复合纤维在强度和模量上分别增加了25.4%和49.5%,同时该复合纤维兼具有效的抗菌、抗病毒、远红外发射、紫外线防护、负离子发生等功能,并且安全可靠,在高性能、多功能织物方面具有巨大应用潜力。