基于绿色溶剂的聚酰胺纳米纤维膜制备及其空气过滤性能

2023-02-16俞建勇张世超

周 文,俞建勇,张世超,丁 彬

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织科技创新中心,上海 201620)

自新型冠状病毒肺炎(COVID-19)疫情爆发以来,截至2022年6月28日,全球已累计报道确诊新型冠状病毒肺炎患者5.4亿例,死亡632.6万例,给人类健康和经济发展带来严重威胁[1]。该病毒可通过呼吸道飞沫、气溶胶等进行传播,因此,佩戴防护口罩可有效阻挡空气中携带病毒的气溶胶颗粒物,进而防止病毒的传播和感染[2]。目前,市售防护口罩的核心功能层主要为熔喷驻极非织造布,其通过静电吸附作用对空气中的微细颗粒物进行有效过滤,但熔喷纤维直径较粗(1~10 μm)、孔径较大(2~20 μm),且驻极电荷在高湿环境中易衰减、耗散,难以保障在长期使用过程中的安全性[3],因此,迫切需要开发高性能新型空气过滤材料。

利用静电纺丝技术可制备出具有纳米级直径(50~1 000 nm)的纤维材料,该材料具有小孔径、高孔隙率和高比表面积的结构优势,可有效过滤捕集气溶胶等颗粒物,同时允许气体快速通过,有助于实现材料的高过滤效率和低阻力压降,可广泛应用于空气过滤等领域[4-5]。科研人员已通过静电纺丝法制备了聚氨酯、聚丙烯腈、聚酰胺等多种纳米纤维过滤材料。其中,聚酰胺具有良好的力学性能和加工性能,因此,静电纺聚酰胺纳米纤维过滤材料受到了科研界的广泛关注。Vitchuli等[6]以机织物为基材,通过调控溶液浓度、纺丝电压、纺丝时间等参数制备了一系列纳米纤维/机织物复合过滤材料,沉积聚酰胺纳米纤维后的复合过滤材料比普通机织物的过滤效率提升了250%,但该材料的阻力压降(约500 Pa)较大。随后,Zhang等[7]在聚酰胺纳米纤维材料中嵌入长丝(聚对苯二甲酸乙二醇酯)和短纤(聚间苯二甲酰间苯二胺),制备了具有稳定立体空腔结构的褶皱状聚酰胺纳米纤维膜,有效降低了气流通过材料的阻力压降(约100 Pa),提升了该聚酰胺纳米纤维膜的透气性能。然而这些聚酰胺纳米纤维过滤材料制备普遍采用甲酸等有毒溶剂,在纺丝加工过程中不仅会造成空气和水污染等环境问题,而且会对操作人员的皮肤和黏膜造成刺激,可能导致结膜炎、支气管炎等健康危害。此外,所得纤维材料会有残留溶剂,也可能对使用者的身体健康造成威胁[8]。根据葛兰素史克(GSK)溶剂选择方法[9],从环境、健康、安全等方面考虑,乙醇的绿色环保程度得分较高,其值为17,是比较环保的绿色溶剂;且水的绿色环保程度得分最高,其值为24,是最环保的绿色溶剂,因此,在纺丝溶液中加入水能进一步提高体系的绿色环保性能。

综上表明,使用乙醇、水为绿色溶剂制备的聚酰胺纳米纤维过滤材料可有效解决有毒溶剂问题,但目前尚无相关研究报道。本文以乙醇为溶剂、水为非溶剂、共缩聚聚酰胺为聚合物原料,通过静电纺丝技术制备聚酰胺纳米纤维过滤材料。该聚酰胺是基于多元共缩聚工艺合成的,是可溶于乙醇的醇溶性聚酰胺。通过在聚酰胺/乙醇溶液中加入非溶剂水,不仅减少了乙醇用量,进一步提高了醇溶性聚酰胺纳米纤维膜的绿色环保性能,同时还使纤维细化,提高了材料的空气过滤性能。本文研究了醇溶性聚酰胺纺丝液中非溶剂水的含量对纤维膜结构和空气过滤性能等的影响。

1 实验部分

1.1 实验材料

多元共缩聚醇溶性聚酰胺(重均分子量为45 000 g/mol),上海臻威复合材料有限公司;乙醇(99.8%),上海阿拉丁生化科技有限公司;实验用水为去离子水(电阻为18.2 MΩ)。

1.2 纳米纤维膜的制备

图1为绿色溶剂型聚酰胺(GSPA)纳米纤维膜的制备示意图。按质量分数为14%将多元共缩聚聚酰胺颗粒加至乙醇(作为溶剂)和水(作为非溶剂)的混合液体中,置于50 ℃的水浴锅中并搅拌2 h,即可制备出均匀透明的纺丝溶液,其中乙醇和水的质量比分别为10:0、9:1、8:2、7:3、6:4。

图1 GSPA纳米纤维膜的制备示意图

纺丝实验均在DXES-8型多射流静电纺丝机(上海东翔纳米科技有限公司)上进行,将纺丝溶液吸入5个注射器,该注射器搭载不锈钢平口针头(内径为0.6 mm),溶液以恒定的灌注速度(1 mL/h)挤出针头。所有注射器并排固定在可左右移动的滑台上,滑台的移动距离为20 cm,速度为100 cm/min。以聚丙烯非织造布作为接收基材,将其包覆于接地的不锈钢滚筒表面,滚筒转速为50 r/min;针尖和滚筒基材之间的工作距离为15 cm。通过直流高压电源在针头处施加30 kV的高压,针尖处的高分子溶液在高压电场力作用下脱离泰勒锥形成射流,并经快速拉伸细化和相分离固化,在接收基材处获得无规堆积的聚酰胺纳米纤维。在纺丝过程中环境的温度和相对湿度分别为20~25 ℃和18%~22%。采用不同醇水质量比(即10:0、9:1、8:2、7:3、6:4)的纺丝溶液制备的材料分别记为GSPA-0、GSPA-1、GSPA-2、GSPA-3、GSPA-4纳米纤维膜,且纤维膜的面密度为(2.5±0.2)g/m2保持不变[10]。

1.3 测试与表征

1.3.1 溶液性质测试

采用LVDV-1T型旋转黏度计(上海方瑞仪器公司)和QBZY型表面张力仪(上海方瑞仪器公司)分别测试聚酰胺纺丝溶液的黏度和表面张力;采用FE30型电导率仪(瑞士Mettler-Toledo公司)测试溶液的电导率。

1.3.2 聚酰胺溶液浊点滴定

首先以乙醇为溶剂,配制质量分数分别为2%、6%、10%、14%、18%、22%的聚酰胺溶液,然后以水为非溶剂对聚酰胺/乙醇/水体系的浊点进行滴定。在25 ℃环境下,用MicroPette型移液枪(北京大龙兴创公司)在聚酰胺/乙醇溶液中缓慢滴加水,直到溶液刚变浑浊且搅拌30 min后不再澄清,即为滴定终点。记录此时滴加的非溶剂水的质量,进而计算体系中的聚酰胺、乙醇、水所占的质量分数。

1.3.3 纳米纤维膜形貌结构观察

采用SU5000型场发射扫描电子显微镜(SEM,日本Hitachi公司)观察纳米纤维膜的微观形貌,工作距离为4 mm,加速电压为10 kV;随后用Adobe Acrobat软件测量纤维直径,每种样品至少统计50根纤维。

1.3.4 纳米纤维膜孔径与孔隙率测试

采用CFP-1100AI型毛细管孔径分析仪(美国PMI公司)测试纳米纤维膜的孔径,测试压力为275.8 kPa。采用称量法测试GSPA纳米纤维膜的孔隙率(ε),计算公式为

式中:ρ0为聚酰胺颗粒的密度,g/cm3;ρ为聚酰胺纤维膜的堆积密度,g/cm3。

1.3.5 纳米纤维膜力学性能测试

使用ST200C型纳米膜强力测试仪(苏州昇特智能科技公司)测试纤维膜的断裂强度和断裂伸长率。将GSPA纳米纤维膜从基材上剥离,然后裁剪成大小为0.5 cm ×2 cm的长条形进行测试,夹持距离为1 cm,拉伸速度为20 mm/min。

1.3.6 纳米纤维膜过滤性能测试

采用TSI8130型过滤测试仪(美国TSI公司)测试纳米纤维膜的过滤效率和阻力压降。所有材料在测试前均在模拟人体呼吸环境(温度为37 ℃,相对湿度为80%)中放置2 h,以消除纤维中残留电荷的影响[10]。使用最易穿透粒径颗粒物PM0.3测试材料的过滤性能,气溶胶发生器产生质量中值直径为0.26 μm的NaCl气溶胶颗粒,在32 L/min风速下测试不同GSPA纳米纤维膜的过滤效率和阻力压降[3-4]。随后测试了GSPA-1纳米纤维膜在不同风速(10~90 L/min)下的过滤效率和阻力压降。然后按照下式计算纳米纤维膜的品质因子:

式中:QF为品质因子,Pa-1;η为过滤效率,%;ΔP为阻力压降,Pa。

2 结果与讨论

2.1 GSPA纳米纤维膜的微观形貌分析

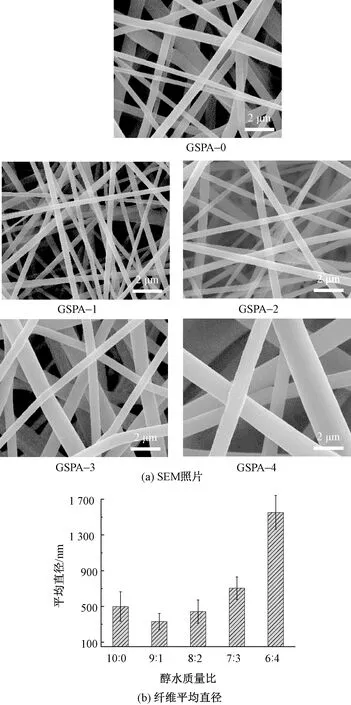

图2(a)示出含有不同醇水质量比的纺丝溶液所制备的GSPA纳米纤维膜的SEM照片和纤维平均直径。可见,所得纤维均匀无串珠、表面光滑,纤维间呈现杂乱无序的堆积形态,且溶液中非溶剂水的含量对纤维膜直径有较大影响。当纺丝液中不含水时,GSPA-0纳米纤维膜中纤维的平均直径为499 nm。在纺丝溶液中添加少量的水(醇水质量比为9:1)时,GSPA-1纳米纤维膜中纤维的平均直径显著减小,仅为332 nm,且纤维之间的孔隙也随之减小,这有助于提高材料对颗粒物的吸附和拦截。然而进一步增加水的含量时,所得GSPA-2、GSPA-3、GSPA-4纳米纤维膜中纤维的平均直径又从443 nm逐渐增大至1 553 nm,如图2(b)所示。

图2 由不同醇水质量比的纺丝液制备的GSPA纳米纤维膜的SEM照片和纤维平均直径

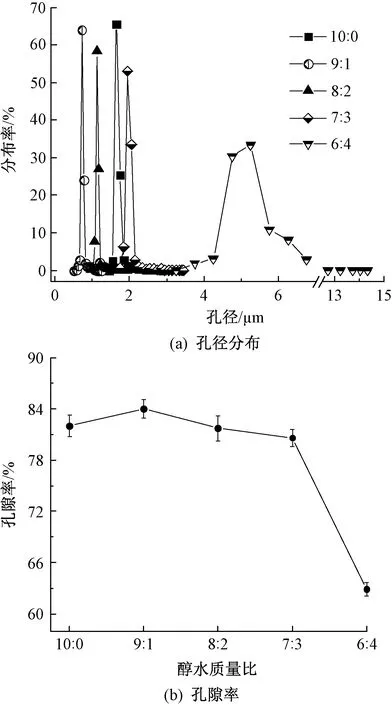

为分析GSPA纳米纤维膜形貌变化的原因,进一步对聚酰胺/乙醇/水三元溶液体系进行研究。首先采用浊点滴定法绘制了聚酰胺/乙醇/水体系的三元相图,见图3(a)。图中的圆点为通过滴定法测得的浊点数据,五角星为配制的不同醇水质量比的纺丝溶液。将这些浊点拟合可得到聚酰胺/乙醇/水三元体系的双节线,双节线左侧为稳定区(即聚合物、溶剂、非溶剂形成均匀稳定的透明溶液),双节线右侧为非稳区(即由聚合物、溶剂、非溶剂三者组成的溶液发生相分离,溶液分相不稳定)[11]。可见,该多元共缩聚聚酰胺/乙醇/水三元体系的稳定区比较宽,因此,即使在溶液中添加较多的非溶剂(水),纺丝液依然均匀稳定,而水是最为绿色环保的溶剂,符合当今对聚酰胺纤维加工的绿色环保要求。在聚合物质量分数为14%的条件下,当水占体系中乙醇与水总质量的比例小于42%时,纺丝液即处于均相稳定状态,这解释了本文实验纺丝液中醇水质量比为6:4时仍能获得均匀无串珠GSPA-4纳米纤维的原因。

图3 聚酰胺/乙醇/水体系的三元相图和含不同醇水质量比的聚酰胺纺丝溶液性质

图3(b)示出不同醇水质量比条件下聚酰胺溶液的黏度、电导率和表面张力。在静电纺丝过程中,对聚酰胺液体施加高压静电,当液体表面电荷斥力超过其表面张力后,就会在喷头处泰勒锥表面形成聚合物射流,且纺丝溶液的电导率越高,射流所受到的电场力拉伸作用越强,即可有效减小纤维直径。当聚酰胺溶液中加入少量非溶剂水(即醇水质量比从10:0变为9:1)时,溶液的电导率从6.9 μS/cm增加至10.5 μS/cm,这可能是因为水的极性比乙醇更大[12]。通过在聚酰胺溶液中添加水不仅能减少有机溶剂使用量,进一步提升纺丝液体系的绿色环保性能,还能提高纺丝液的电导率,增强高压电场对射流的牵伸细化作用,使纤维直径从499 nm减至332 nm。

此外,溶液黏度对纤维形貌也有较大影响。溶液黏度过小时,分子链之间缠结程度不够,不能抵挡外部电场力作用而断裂,只能形成串珠或珠粒结构;而溶液黏度过大时,射流牵伸细化的阻力较大,所得纤维的直径较粗。随着体系中水含量的增加,溶液黏度明显增大,从159 mPa·s大幅升高至384 mPa·s,这可能是因为非溶剂水的加入使得溶液中聚酰胺大分子链段的相互吸引力变大,从而导致高分子线团的缠结程度增强[13]。当体系中醇水质量比从8:2逐渐变为7:3、6:4时,尽管溶液电导率仍在变大,但此时溶液黏度增加所导致的射流黏应力占主导地位,抑制了电场力的拉伸,使得纤维直径逐渐变粗,依次为443、704、1 553 nm。

2.2 GSPA纳米纤维膜的孔结构分析

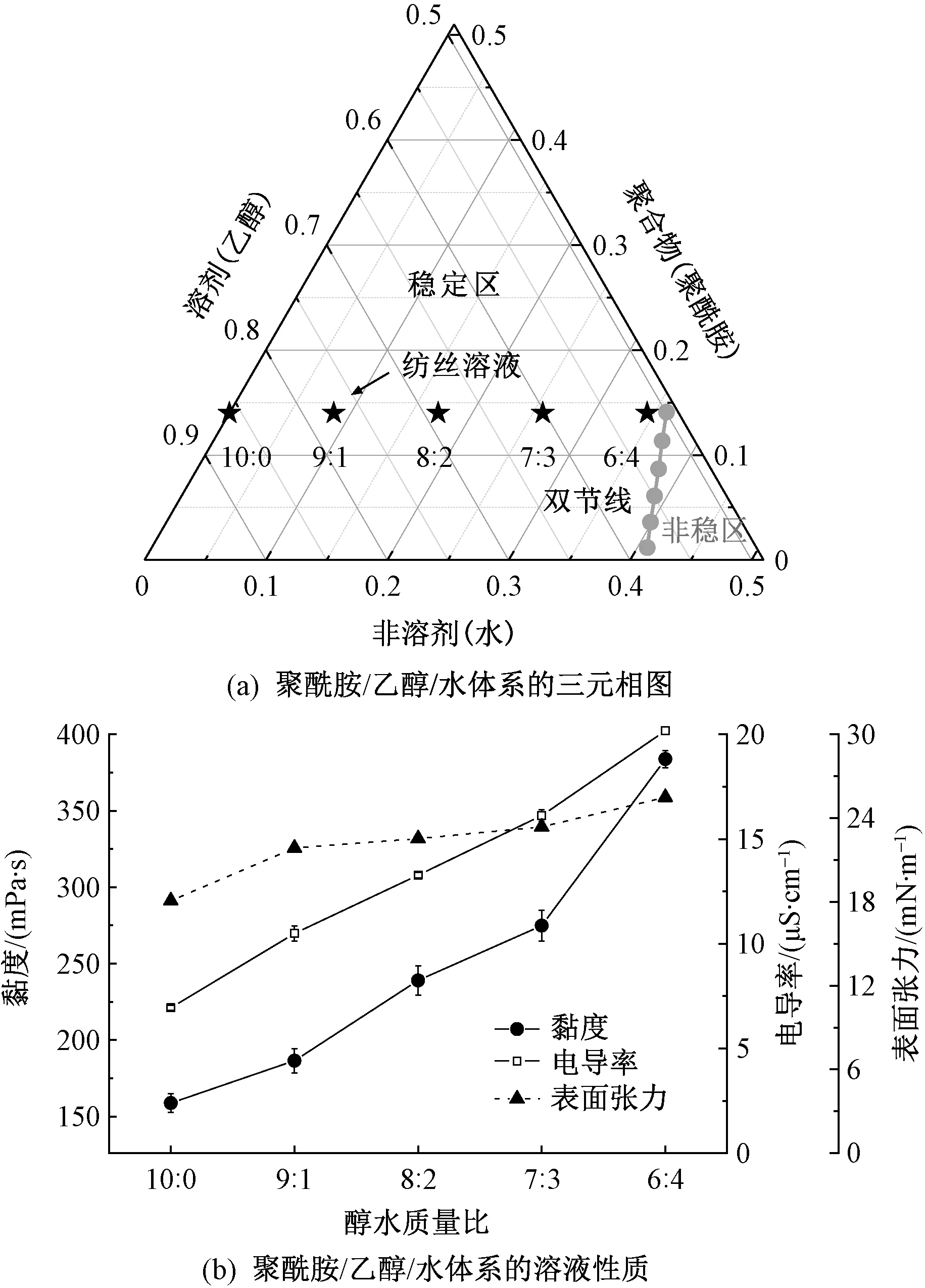

因为静电纺纤维膜是由构筑基元(纳米纤维)无规堆积而成的,所以纳米纤维膜的孔结构受单根纤维结构影响较大。图4(a)示出GSPA纳米纤维膜的孔径分布。可知,GSPA纳米纤维膜的孔径大都分布在0.7~2 μm,而GSPA-4纳米纤维膜的孔径明显较大(约为5 μm),这是因为GSPA-4纤维膜中纤维直径较粗,纤维排列较为稀疏,使得纤维之间形成了较大的孔洞。当纺丝液中添加少量水(醇水质量比为9:1)时,所得纤维直径则较细,相应的GSPA-1纳米纤维膜的堆积结构最紧密、孔径最小,且集中分布在0.7 μm左右;与不含任何非溶剂的GSPA-0纤维膜相比,GSPA-1纳米纤维膜的平均孔径减小了55%,这有助于提高对空气中颗粒物的拦截捕获能力。

图4 由不同醇水质量比纺丝液制备的GSPA纳米纤维膜的孔结构

图4(b)示出GSPA纳米纤维膜的孔隙率。可以看出,随着非溶剂水的增加,纤维膜的孔隙率先增加后降低。不含任何水的纺丝液所制备的GSPA-0纳米纤维膜的孔隙率为82%。当醇水质量比为9:1时,纤维直径最小,纤维膜的孔隙率有小幅增加,为84%。这说明纤维越细,纤维之间连通孔隙数量越多,孔隙率越高,这与常怀云等[14]的研究结论一致。相应地,当非溶剂含量较大(醇水质量比为6:4)时,所得纤维直径变粗,纤维膜孔隙率也随之降低,仅为63%。

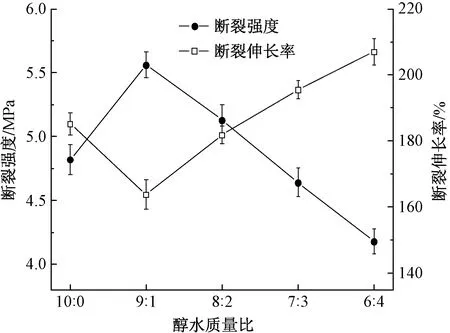

2.3 GSPA纳米纤维膜的力学性能分析

图5示出GSPA纳米纤维膜的断裂强度和断裂伸长率。可以看出,当纺丝液不含非溶剂水时,所制备的GSPA-0纳米纤维膜的断裂强度和断裂伸长率分别为4.8 MPa和185%。当纺丝液中引入少量非溶剂后,所制备的GSPA-1纳米纤维膜的断裂强度增大为5.6 MPa,这是因为在纤维膜面密度相同的条件下,其构筑基元(即纤维)直径越细,则纤维堆积结构越致密,纤维膜集合体中的纤维根数就越多,纤维间接触点和接触面积增加,这就增大了纤维间的滑移阻力,从而提高了纤维膜的断裂强度[15];同时纤维间接触点和接触面积的增加限制了纤维之间的相互滑移,从而导致GSPA-1纳米纤维膜断裂伸长率有所降低,为163.9%。

图5 由不同醇水质量比纺丝液制备的GSPA纳米纤维膜的断裂强度和断裂伸长率

当纺丝溶液中水的含量进一步增加时,即醇水质量比从8:2向6:4改变时,所得GSPA纳米纤维膜的断裂强度反而降低,从5.13 MPa逐渐减小为4.18 MPa;材料的柔韧性有所提升,断裂伸长率从182%增加至207%,这是因为纤维直径变粗所导致。以上结果表明,非溶剂含量对纳米纤维膜的力学性能也有较大影响,GSPA纳米纤维膜中纤维直径越细,纤维膜的断裂强度越高,而断裂伸长率越低。

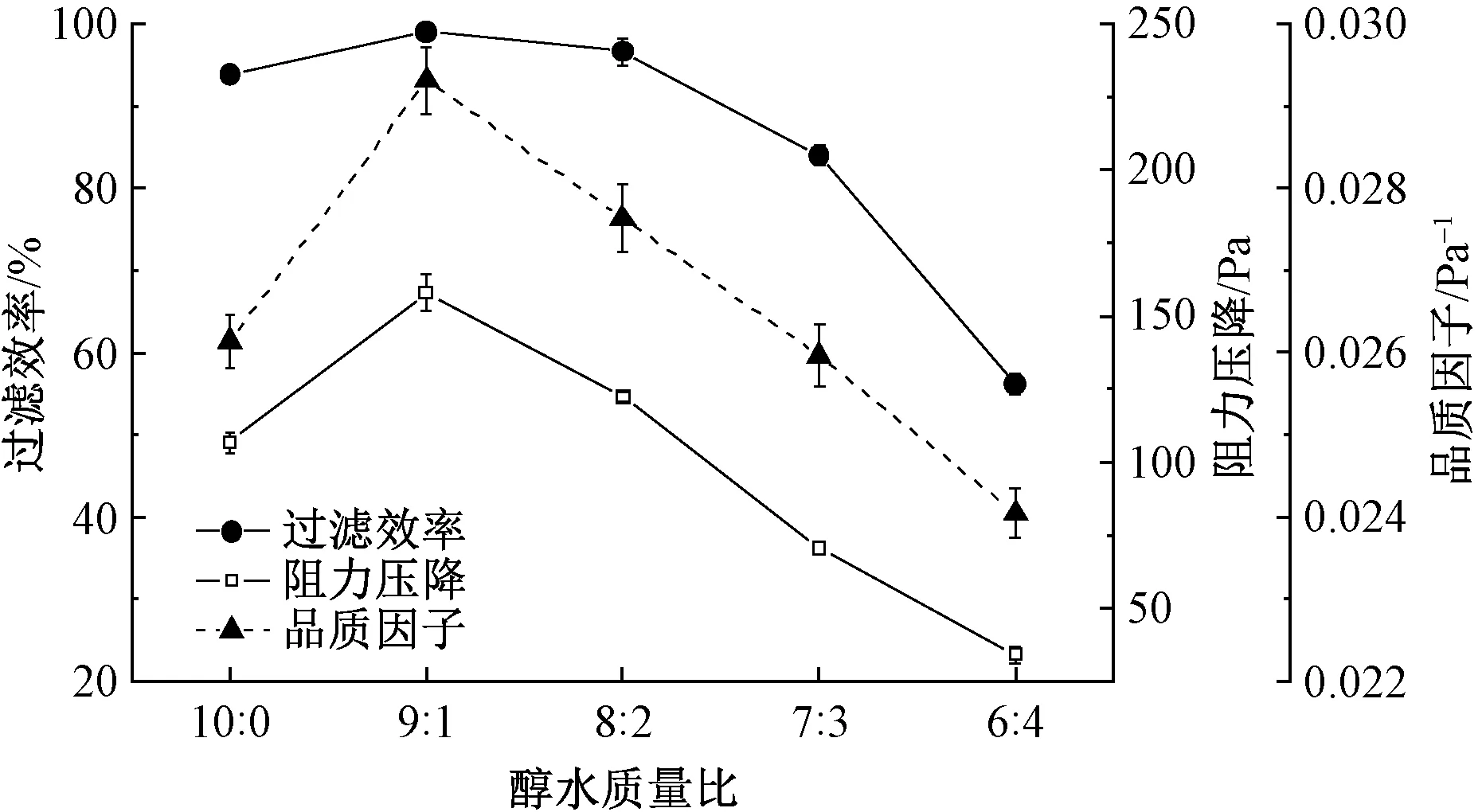

2.4 GSPA纳米纤维膜的空气过滤性能分析

图6示出纺丝液中醇水质量比对纳米纤维膜空气过滤性能的影响。结果表明,由不同醇水质量比(即10:0、9:1、8:2、7:3、6:4)的纺丝液制备的GSPA纳米纤维膜对最易穿透粒径颗粒物PM0.3的过滤效率分别为93.87%、99.02%、96.6%、84%、56.16%,说明随着溶液中非溶剂含量的增加,材料的过滤效率先增加后降低,且GSPA-1纳米纤维膜对颗粒的拦截能力最强。这是因为与其它GSPA纳米纤维膜相比,GSPA-1纳米纤维膜中纤维直径最细,由纤维堆积形成的纤维膜孔径小、表面积大,使得材料对颗粒物的吸附和捕获能力增强,从而导致颗粒物更难穿过纤维膜。

图6 由不同醇水质量比纺丝液制备的GSPA纳米纤维膜的过滤效率、阻力压降和品质因子

阻力压降与纤维材料的孔结构也密切相关。与GAPS-0纳米纤维膜相比,GSPA-1纳米纤维膜的孔隙率略有增加,但孔径减小更显著。一方面,GSPA-1纳米纤维膜的孔隙率增加可为气体传输提供更丰富的通道,有助于降低压阻;另一方面,纤维变细、孔径明显减小,使得气流与纳米纤维之间的摩擦更为显著,增加了过滤阻力[16]。在这2个因素的竞争作用下,GSPA-1纳米纤维膜的阻力压降增加,为158 Pa,说明该纤维膜的孔径变化对阻力压降的影响更大。同时还可以看出,随着水含量进一步增加,当醇水质量比为8:2、7:3、6:4时,纳米纤维膜的孔径进一步变大,提高了材料的空气传输能力,其阻力压降分别为122.3、70.6、34.3 Pa。由此可知,GSPA纳米纤维膜的过滤效率提升时,也会使得阻力压降增加、过滤阻力增大,说明单独利用一个指标来评价过滤性能是片面的。为全面评价材料的过滤性能,引入了品质因子,其综合了过滤效率和阻力压降这2个指标,且品质因子越大,材料的综合过滤性能越好。当醇水质量比为9:1时,GSPA-1纳米纤维膜的品质因子最高,为0.029 3 Pa-1,表明其具有优异的综合过滤性能,因此,接下来针对该纳米纤维膜展开进一步研究。

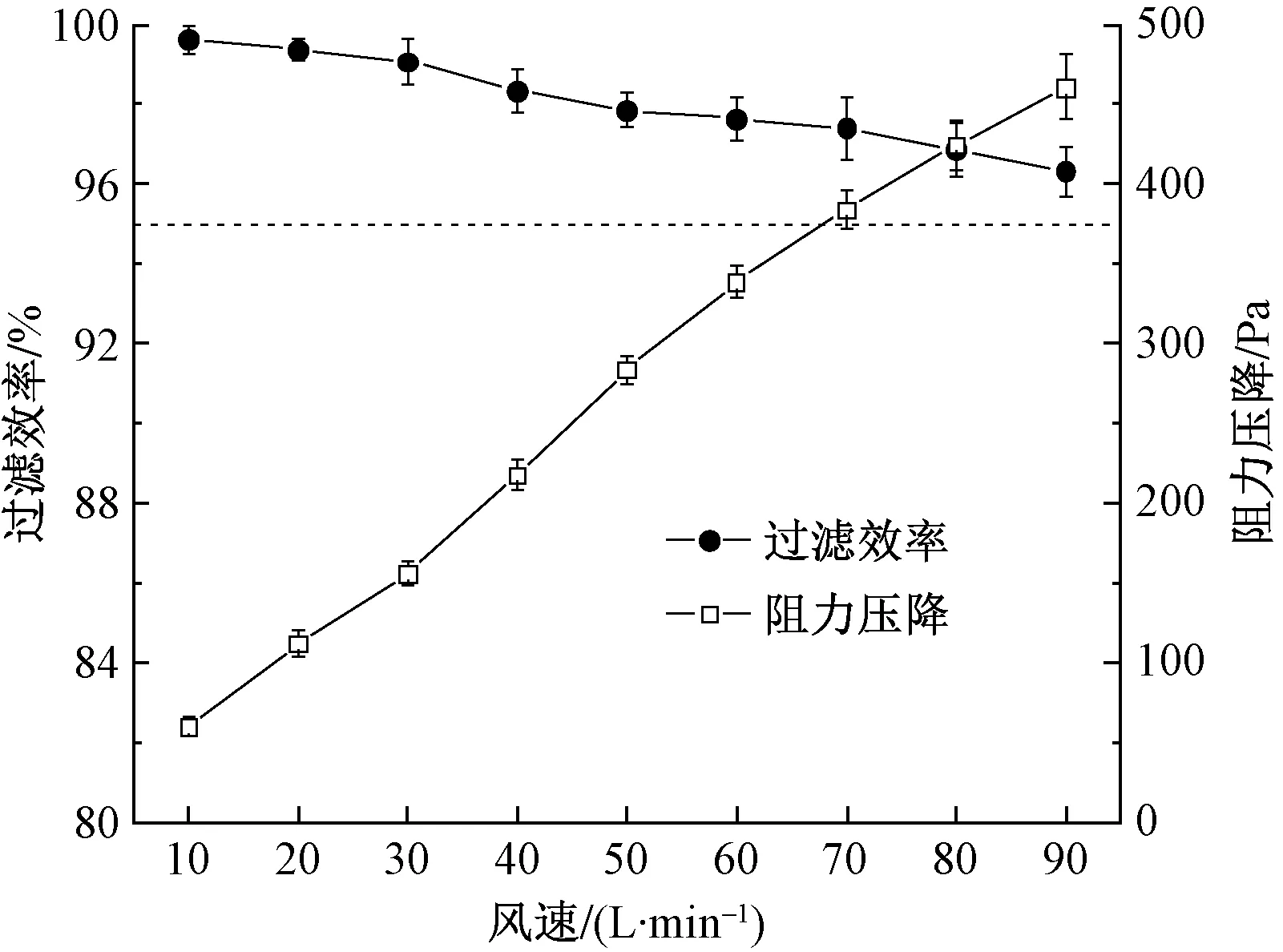

图7示出在不同风速下GSPA-1纳米纤维膜的过滤效率和阻力压降。可知,当风速从10 L/min增加至90 L/min时,GSPA纳米纤维膜的过滤效率逐渐下降。这是因为风速增加使得颗粒物在纳米纤维膜中的停留时间缩短,减小了颗粒通过扩散效应与纤维的接触,从而减少了颗粒被吸附的机会[17]。尽管如此,在90 L/min的高风速下GSPA-1纳米纤维膜的过滤效率仍高于95%。此外,随着风速的增加,该纳米纤维膜的阻力压降呈现出线性增加的趋势,从59.8 Pa增加到461 Pa,符合达西定律。这是因为风速增加后,气溶胶颗粒物和气体分子具有更大的动能,与纳米纤维撞击后动量损失增加,对纤维的作用力增加,从而使过滤阻力变大。

图7 不同风速下GSPA-1纳米纤维膜的过滤效率和阻力压降

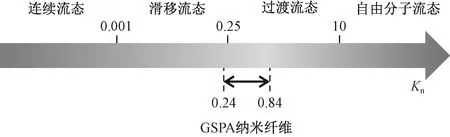

单纤维附近的气流运动状态可以根据克努森数(Kn)的大小分为连续流态、滑移流态、过渡流态和自由分子流态,且Kn的计算公式为

式中:λ为空气分子平均自由程,其值为65.3 nm;df为纤维直径,nm。与常规熔喷非织造布(Kn为0.013~0.13)中处于滑移流态的气流相比,GSPA-1纳米纤维膜的Kn为0.24~0.84(见图8),此时气流基本处于过渡流态,纤维直径变细使得材料对气流速度的削弱作用降低,单纤维滑移效应增强[18]。

图8 GSPA纳米纤维的克努森数

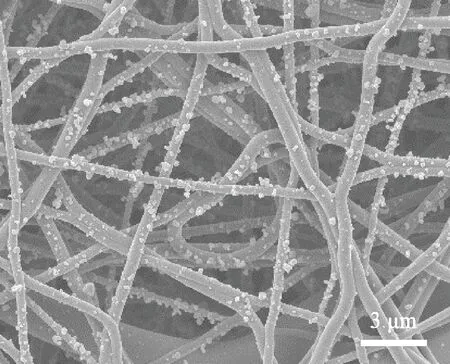

图9示出过滤后GSPA-1纳米纤维膜的SEM照片。可见,纳米纤维膜主要通过将PM0.3颗粒物吸附在纤维表面,从而实现对PM0.3的拦截和捕获,因此,纤维直径越小,其比表面积越大,相应的纳米纤维膜对微细颗粒物的吸附和捕获能力就更强,从而具有更好的空气过滤性能。

图9 过滤后GSPA-1纳米纤维膜的SEM照片

3 结 论

本文以乙醇为溶剂、共缩聚聚酰胺为聚合物,通过静电纺丝技术制备了绿色溶剂型聚酰胺纳米纤维过滤材料,该纺丝溶液体系避免了传统聚酰胺纳米纤维过滤材料制备对甲酸等溶剂的依赖,引入非溶剂水不仅提高了溶液体系的环保性能,而且减小了纤维直径,增强了聚酰胺纤维膜的空气过滤性能。分析了溶液体系中不同醇水质量比对纳米纤维膜结构和性能的影响,得出以下结论。

1)在纺丝溶液中添加适量的水能够增加溶液电导率,减小纤维直径;但水含量过高时,溶液黏度过大,反而使纤维直径变粗。当醇水质量比为9:1时所得纤维最细,平均直径为332 nm。

2)聚酰胺纳米纤维膜具有良好的力学性能,当醇水质量比为9:1时,静电纺聚酰胺纳米纤维膜的断裂强度最高,达到5.6 MPa,其断裂伸长率为163.9%。

3)当醇水质量比为9:1时,聚酰胺纳米纤维膜的孔径(0.7 μm左右)最小、孔隙率(84%)最高,其对PM0.3的过滤效率为99.02%,阻力压降为158 Pa,品质因子为0.029 3 Pa-1,空气过滤性能优于其它聚酰胺纳米纤维膜。