Q355D热轧H型钢的CCT曲线及冲击性能

2023-02-15王文正马永福马劲红张桂营田亚强程新超李红斌陈连生

王文正,马永福,马劲红,张桂营,田亚强,程新超,李红斌,陈连生

(1. 华北理工大学 教育部现代冶金技术重点实验室,河北 唐山 063210;2. 河北津西钢铁集团股份有限公司,河北 唐山 064300)

Q355D热轧H型钢为应用于国家海洋平台工程建设和北极等高寒地区的改性H型钢,某公司采用中小型半连续生产线轧制Q355D的H型钢产品,但批次低温冲击性能的合格率较低,不满足其耐低温韧性和耐腐蚀性能良好的应用要求[1-3]。有研究表明[4-7],通常在钢中加入铌、钒、钛等微合金元素,结合控轧控冷工艺,研究微合金钢过冷奥氏体连续冷却相变行为和组织演变规律,掌握钢中碳氮化物的固溶析出规律,以达到强韧化目的。Nb、V元素同时加入,在加热时有效阻止γ晶粒长大,在轧制时抑制γ再结晶及其晶粒长大,在低温时起到析出强化作用,推迟γ→α的转变,最终提高了普通低碳微合金钢的强度与韧性[8]。本文以Q355D热轧H型钢为对象,通过添加Nb、V微合金化元素,利用热模拟试验机进行试验,结合金相-硬度分析,研究了试验钢的静态奥氏体连续冷却转变规律,并绘制出CCT曲线,最后根据CCT曲线制定不同工艺参数进行轧制试验,为其控轧控冷工艺的制定和工业化生产提供理论指导。

1 试验材料与方法

试验钢为Q355D铸坯,其化学成分(质量分数,%)为0.12C、1.5Mn、0.29Si、0.012P、0.014S、0.010Cu、0.018Cr、0.025Nb、0.027V,余量Fe。坯料截面尺寸为320 mm×410 mm。将铸坯采用线切割机加工成φ6 mm×80 mm圆棒试样,在Gleeble-3500热模拟试验机对试验钢进行连续冷却转变试验,根据YB/T 5127—2018《钢的临界点测定方法(膨胀法)》,所有试样均以10 ℃/s的速度加热到1000 ℃,保温180 s,分别以不同的冷却速度(0.5、1、5、10、20、30、50 ℃/s)冷却到室温。将试验后的试样按长度方向沿焊接热电偶位置的横截面位置切开后进行金相制样,经研磨、抛光后用体积分数为4%的硝酸酒精侵蚀,分别在Leica DM6M型光学显微镜(OM)下进行显微组织观察,并采用数显小负荷维氏硬度计(HV-5SPTA)进行硬度检测,载荷砝码200 g,加载时间10 s,每个试样测量5个不同部位硬度,取平均值。结合温度-膨胀曲线和金相-硬度法,绘制Q355D热轧H型钢的静态CCT曲线。采取不同试验方案进行轧制试验(以得到CCT曲线为依据制定详细轧制方案),同样经4%(体积分数)硝酸酒精腐蚀后,在Leica DM6M型光学显微镜(OM)下分别观察不同试验方案下试样的显微组织,参考GB/T 228.1—2021《金属材料 拉伸试验第1部分:室温试验方法》,试验钢在室温下的拉伸试验在SUNS-UTM5305型拉伸试验机上进行,依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,采用PTMS4502型冲击试验机对试验钢在-20 ℃下进行冲击性能试验。

2 试验结果与分析

2.1 显微组织

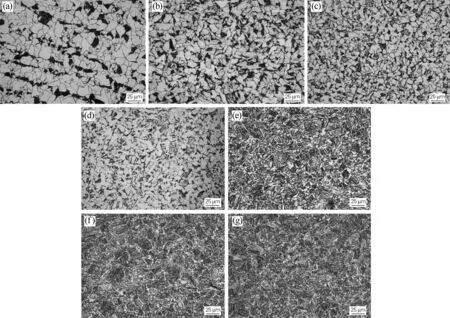

图1为不同冷速下试样的显微组织。图1(a)中当冷速为0.5 ℃/s时,室温组织为黑色区域珠光体(P)+白色区域多边形铁素体(PF)组成,可以看出多边形铁素体(PF)含量较多,而且有轻微的带状组织,在相变试验时,由于奥氏体化过程中保温时间较短,组织中元素的偏析难以消除,在随后的冷却过程中,如果冷却速度较慢,先共析铁素体在原来的贫碳带上充分析出,原来的富碳带上的奥氏体易转变为珠光体,从而再一次形成了先共析铁素体、珠光体交替分布的带状组织[9];图1(b)中当冷速为1 ℃/s时,准多边形铁素体(QF)出现,粒状贝氏体(GB)在铁素体内具有一些岛状组织,粒状分布并且无明显方向性,即M/A岛状组织;图1(c)中当冷速到达5 ℃/s时,贝氏体组织主要以粒状贝氏体(GB)为主,开始出现板条状贝氏体(LB)的特征,还有针状铁素体(AF)转化生成。由图1(b~d)可以看出,随着冷速的增加,铁素体与珠光体尺寸越来越细小,贝氏体含量逐渐增加,铁素体和珠光体含量明显减少。从图1(e)可以看出,当冷速为20 ℃/s时,M/A岛增多,组织主要由针状铁素体(AF),少量马氏体(M)和粒状组织组成。图1(f,g)中,板条贝氏体(LB)和马氏体(M)形貌较为明显,板条也平直,还可以发现,马氏体含量大幅增加,针状铁素体逐渐细化成细长杆状。

图1 试验钢在不同冷速下的显微组织Fig.1 Microstructure of the tested steel at different cooling rates(a) 0.5 ℃/s; (b) 1 ℃/s; (c) 5 ℃/s; (d) 10 ℃/s; (e) 20 ℃/s; (f) 30 ℃/s; (g) 50 ℃/s

2.2 硬度和CCT曲线分析

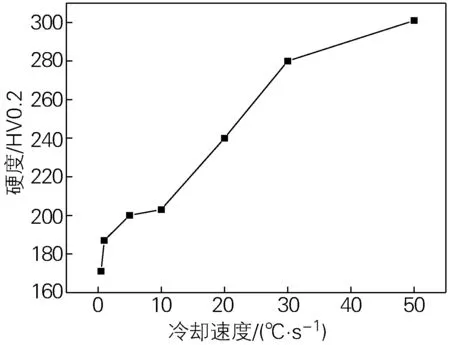

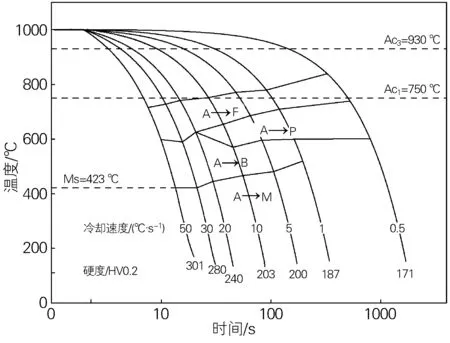

图2为Q355D热轧H型钢在不同冷速下的维氏硬度。利用膨胀量-温度曲线,结合显微组织-硬度试验,绘制Q355D热轧H型钢连续冷却转变曲线(CCT),如图3所示。冷速为0.5 ℃/s时,硬度是171 HV0.2,且当冷速为1 ℃/s时,由于贝氏体出现,硬度开始出现突变,当冷速为1~10 ℃/s时,硬度变化范围不大,为187~203 HV0.2,尤其在冷速为5~10 ℃/s 时,可能是组织类型基本类似的缘故,因此硬度接近;冷速为20 ℃/s时,珠光体明显消失,硬度上升幅度又继续增大,组织中贝氏体居多,还含有少量马氏体,硬度为240 HV0.2;之后冷速到达30 ℃/s时,这时硬度上升幅度继续增大,该冷速下马氏体组织含量不断增多,硬度增加到280 HV0.2;此外,当冷速为50 ℃/s 时,硬度继续增加,但变化不大,主要是马氏体生成量减缓的原因,硬度为301 HV0.2。根据静态CCT试验,将试样以10 ℃/s的速度加热,作出温度-膨胀量曲线,由切线法[10]测定得Ac1=750 ℃,Ac3=930 ℃。以经验公式Ms=520-423C-30.4Mn-17.7Ni-12.1Cr-7.5Mo,并结合50 ℃/s冷却时的马氏体开始转变对应拐点值,Ms=520-420C-30.4Mn-17.7Ni-12.1Cr-7.5Mo确定Ms为423 ℃。图3 中,在连续冷却转变过程中,Q355D热轧H型钢的转变区由铁素体/珠光体高温转变区、贝氏体中温转变区和马氏体低温转变区组成。

图2 试验钢在不同冷速下的维氏硬度Fig.2 Vickers hardness of the tested steel at different cooling rates

图3 试验钢的CCT曲线Fig.3 Continuous cooling transformation curves of the tested steel

2.3 讨论与分析

由图3中CCT曲线可知,随着冷却速度增大,铁素体和珠光体相变开始温度逐渐降低,原因是A→F转变是扩散型转变,冷速加快时,扩散过程相变时间被缩短,原子扩散速度会减慢,另一方面过冷度会增大,使新旧相之间的自由能差减小,因此相变驱动力降低,导致相变温度降低。而且由图1可知,随着冷速的增加,晶粒尺寸逐渐细化,同样由于冷速较大时,相变时间减小,碳原子迁移距离缩小,且过冷度增大,提高了相变形核率,加之趋向于低温析出的弥散Nb、V碳氮化物,抑制晶粒长大,从而细化铁素体晶粒,同时在冷速范围内也细化了珠光体[4,11]。而且冷速的增加,钢中元素重新扩散分配,尤其是碳元素重新分布最为明显,在晶界等缺陷处开始聚集,形核能增大,有利于贝氏体的形核,因此贝氏体含量逐渐增加,铁素体和珠光体量明显减少[12]。

图4 试验钢在不同试验方案下的显微组织Fig.4 Microstructure of the tested steel with different tested schemes(a) R1; (b) R2; (c) R3; (d) R4

综上所述,试验钢获得铁素体和贝氏体组织的冷速范围较宽,由于试验钢内C含量较低,试验钢材料的淬透性低,因此在整个冷却速度范围内组织中依然存在铁素体。同时,受强碳化物形成元素Nb、V的影响,微合金元素在奥氏体中的偏聚,拖曳溶质原子,使γ中碳的扩散系数下降,增加了过冷奥氏体的稳定性,虽抑制了F在原始奥氏体晶界的形成和生长,但固溶于晶内的铌、钒及在冷却过程析出的铌、钒的碳氮化物阻碍了扩散型共析分解的进行,在奥氏体过冷到较低温度区时发生贝氏体相变[4-5,13]。随着Nb、V微合金元素的添加对试验钢硬度也有着显著的影响,Nb、V与碳、氮结合形成第二相粒子,可有效钉扎晶界,不仅在相变过程中起到沉淀强化作用,同时能够达到细化晶粒的目的,在大于一定的冷却速率时,能增加试验钢的硬度。

但Q355D热轧H型钢为了得到良好的冲击性能,就要在室温下获得铁素体+珠光体复相组织,并且组织细小均匀,曲线中虽然获得铁素体的冷速范围较宽,但有大量贝氏体出现,因此实际生产中要合理调控冷速,结合形变等措施抑制贝氏体转变。

2.4 实验室热轧后的组织性能

将工件(75 mm×55 mm×40 mm)在箱式电阻炉加热,保温30 min,采用φ350 mm热轧试验机轧制,道次压下率20%,终轧厚度10 mm,冷却方式采用空冷。轧制工艺如表1所示,其中R1、R2、R3和R4应变速率相同,变形温度不同。

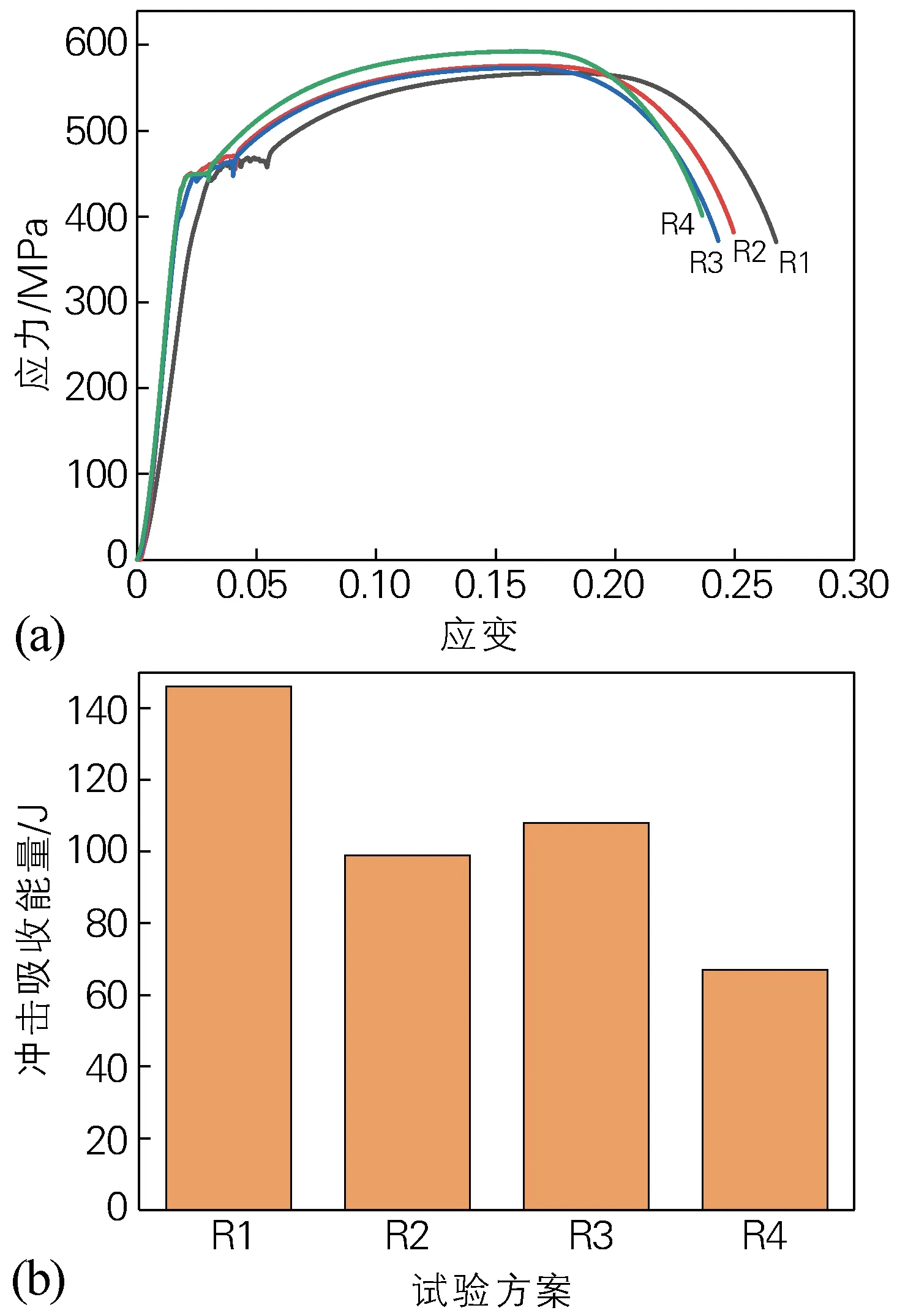

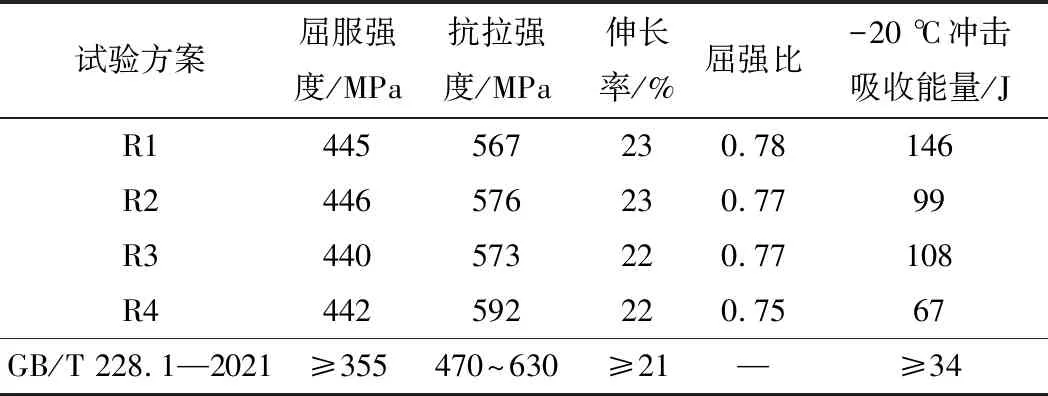

图4是不同试验方案下Q355D热轧H型钢的室温显微组织,不同试验方案下试验钢的力学性能如表2所示。由图4可知,试验用钢室温组织主要由P+F组成,伴随着不同含量贝氏体的生成,R1、R2、R3和R4方案下试验钢的铁素体晶粒平均尺寸分别为8.13、10.38、9.96和11.65 μm。

表1 试验方案

不同试验方案下试验钢的拉伸和冲击性能如图5和表2所示。由图5和表2可知,随着开轧温度的升高,R1~R4钢屈服强度大致呈递减趋势,抗拉强度呈递增趋势,屈强比逐渐减小,且R4钢在开轧温度为1300 ℃时,抗拉强度到达592 MPa,相对较高,总体试验钢中屈服和抗拉强度相差不大;相反在不同试验方案下试验钢的塑韧性呈递减趋势,在开轧温度为1150 ℃时,冲击吸收能量为146 J,相对较高。在R2钢、R3钢中,铁素体晶粒尺寸相差不大,因此两者在拉伸性能和低温冲击性能上没有体现出太大变化。

图5 试验钢在不同试验方案下的拉伸性能和冲击性能Fig.5 Tensile properties(a) and the impact property(b) of the tested steel with different tested schemes

表2 不同试验方案下试验钢的力学性能

由图4可知,R1钢组织中晶粒大部分呈等轴晶且微细,不过组织中有轻微带状组织,由于试验钢在轧制过程中,先由奥氏体转变为铁素体,铁素体中含碳量少,且随着温度的持续降低,碳原子不断地向奥氏体化温度较低的区域扩散,温度降低至奥氏体转变结束线时,保留到最后的奥氏体转变成珠光体,最终形成铁素体和珠光体带状组织[14]。不过终轧温度降低,也导致相变奥氏体的形变储存能增大,形变亚结构增多,铁素体相变形核位置增多,最终细化铁素体晶粒[15]。随着开轧温度的升高,在R2钢、R3钢和R4钢组织中带状组织不明显,但组织中晶粒等轴晶较少,因此发生动态再结晶程度较低,贝氏体组织含量也逐渐增多,铁素体平均晶粒尺寸越来越大,特别是R4钢中,铁素体晶粒尺寸明显增大,因此试验钢冲击性能逐渐降低。结果表明,在以上设计的不同轧制方案,-20 ℃下试验钢的冲击性能都超过了标准要求。

3 结论

1) 在Q355D热轧H型钢CCT曲线中,当冷速<1 ℃/s 时,组织为铁素体+珠光体,当冷速≥1 ℃/s时,组织中出现贝氏体,含量逐渐增加,当冷速>10 ℃/s时,珠光体消失,发生马氏体相变,整个冷速范围内始终有铁素体生成。

2) 在冷速范围内随着冷速的升高,相变后的晶粒尺寸逐渐减小,相应的显微硬度逐渐增加。0.5 ℃/s冷速时,硬度是171 HV0.2;1~10 ℃/s冷速范围内,贝氏体逐渐增多,硬度值范围在187~203 HV0.2之间,变化不大;20~50 ℃/s冷速范围内,马氏体含量逐渐增多,硬度值范围在240~301 HV0.2。

3) 依据CCT曲线制定轧制试验,总压下量为75%,在开轧温度为1150 ℃,应变速率为0.3 s-1时,动态再结晶程度较高,组织晶粒较细小,Q355D热轧H钢塑韧性较好,-20 ℃的冲击吸收能量为146 J。