双曲率全高度泡沫夹层复合材料胶接固化成型技术研究

2023-02-11闫恩玮田亦瑶刘向阳杨绍昌蒋建军

刘 琦,闫恩玮,田亦瑶,刘向阳,杨绍昌,蒋建军

(1.中航西安飞机工业集团股份有限公司,陕西,西安 710089;2.西北工业大学,陕西 西安 710072)

聚甲基丙烯酰亚胺泡沫(PMI)是一种交联、闭孔的硬质泡沫塑料,孔径分布均匀一致,吸湿率低、力学性能为各向同性,在同密度的情况下,具有比其他聚合物泡沫塑料更高的抗压缩强度和刚度,以及更高的抗高温蠕变性能和尺寸稳定性[1-3]。

新型复合材料/泡沫芯夹层结构是一种采用树脂基复合材料作为蒙皮、采用PMI泡沫作为夹芯的夹层结构形式,可以在增加质量很小的情况下,大幅度提高结构的刚度,达到减重增强的效果[4-6]。常见的航空复合材料泡沫夹层结构有机翼前缘、方向舵、起落架舱门、翼身和翼尖整流罩等。虽然泡沫夹层结构在国外的航天航空器上已使用多年,但国内航空领域对它的研究和应用刚刚起步,无论是在材料性能还是工艺研究方面,都还需广泛、深入地开展工作[7-9]。

本文以某机型复杂曲面全高度泡沫夹芯结构子翼为研究对象,采用蒙皮预浸料铺层共固化成型工艺,通过孔隙率检测、外形检测、力学性能检测的表征手段,系统研究了组合模具对合面间隙、固化压力数对泡沫夹层结构零件成型质量的影响。

1 泡沫夹层结构成型试验及方法

1.1 零件结构分析

双曲率全高度泡沫夹层结构,即由复合材料蒙皮、泡沫芯材和将蒙皮与芯材连接在一起的胶接层3部分构成,在上、下表面均为复杂双曲面形面。为满足泡沫芯夹层组件机械连接的需要,在泡沫芯中增加树脂基复合材料盒型件,提高局部抗压能力,抵抗连接紧固件的预紧力,满足紧固件的安装需求,零件结构及选材示意如图1所示。

图1 零件结构及选材示意图Fig.1 Schematic diagram of part structure and material selection

1.2 成型工艺方案

在本文中,零件的成型工艺选用蒙皮预浸料铺层共固化成型工艺,整个工艺流程分为3个步骤:(1)子翼端肋及盒型件预先固化成型;(2)夹层泡沫芯通过数控加工成型;(3)泡沫芯与端肋、盒型件通过胶膜胶接成泡沫芯组件。最后,使用胶膜将蒙皮预浸料铺层铺放在泡沫芯上胶接固化成为泡沫夹层结构,成型工艺流程示意图如图2所示;胶膜固化过程中的DSC曲线如图3所示。

图2 成型工艺流程示意图Fig.2 Schematic diagram of molding process

图3 胶膜DSC曲线(升温速率10 ℃/min)Fig.3 DSC curve of adhesive film (heating rate 10 ℃/min)

2 零件成型结果分析

2.1 合模间隙对成型质量的影响分析

由于零件的上、下表面均为气动外形面,为保证成型后表面波纹度等要求,零件的成型模具选用组合模具的方案。在子翼固化成型过程中,上、下模之间形成封闭腔体,罐压通过真空袋传递给上模、再由上模传递至铺层,具体如图4所示。

图4 子翼固化过程中压力传递示意图Fig.4 Schematic diagram of pressure transmission during the curing process of the sub-wing

在进行胶接固化时,在泡沫芯(PMI)表面包裹一层FM300K胶膜,通过高温条件下胶膜的固化反应,实现泡沫芯与蒙皮的粘接。在固化过程中,由于胶膜具有良好的流动性和较小的表面张力,胶膜对泡沫芯表面产生润湿作用[10]。泡沫芯胶接界面为数控加工成型,闭孔刚性泡沫通过机械加工形成凹凸不平的峰谷形貌,胶膜在润湿和铺展的过程中,起到填平峰谷的作用,从而使得泡沫芯表面和胶膜表面产生大面积接触,生成物理吸附键和次价键,如表面发生化学吸附,则生成化学键。在胶接过程中,由于胶膜的流淌、浸润与填充作用,导致胶接界面胶膜的体积变化,进而影响固化过程中内腔体体积收缩,造成固化过程中固化压力的传递受阻,影响产品的成型质量[11-13]。为保证零件成型过程中固化压力的有效传递,在组合模的对合面预留0、0.3、0.6、0.9、1.2、1.5 mm间隙。零件成型后,剥离泡沫夹层区域蒙皮进行蒙皮孔隙率试验,测试方法按照GB/T 3365—1982执行;通过外形卡板检测子翼的外形,试验方法如图5所示;试验结果如表1所示。

(a)剥离蒙皮

从图5可以看出,随着对子翼成型模组合模对合面间隙的增加,子翼的孔隙率及外形偏差均呈现先降低、后增加的趋势。说明上、下模在没有合模间隙的情况下,只要模具闭合,形成的确定不变,此时热压罐内的固化压力仅由模具承受,无法有效地传递到内腔的物料上,导致零件成型后蒙皮孔隙率偏高。同时,在(177±5)℃的固化温度环境下,上、下钢材质模具由于热膨胀,形成的内腔体积大于理论值,导致子翼成型后整体外形较理论外形呈现上偏差。

表1 子翼蒙皮孔隙率及外形测试结果Tab.1 Porosity and shape test results of the sub-wing skin

由表1可知,随着合模间隙的增加,热压罐内的固化压力通过上模传递至铺层。由于泡沫芯在高温固化过程中存在一定的热收缩,且蒙皮铺层在固化过程中存在排除残留气体、铺层压实等行为,当合模间隙为0.3、0.6 mm时,合模间隙不足以补偿由于泡沫芯热收缩、蒙皮压实等行为所带来的收缩量;当合模间隙达到0.9 mm,合模间隙与子翼固化收缩量达到平衡状态,固化压力传递最充分,反映到产品的成型质量上,蒙皮的孔隙率最低,气动外形最接近理论值;当合模间隙达到1.2、1.5 mm时,由于合模间隙过大导致上模在固化过程中发行侧向滑移,在腔体内形成架桥,阻碍固化压力的有效传递,子翼成型后的蒙皮孔隙率、外形偏差增大。

2.2 固化压力对成型质量的影响分析

泡沫芯由于机械加工,表层会布满开孔,微观结构照片如图6所示。

图6 泡沫芯机械加工表面微观结构示意图Fig.6 Microstructure diagram of machined surface of foam core

从图6可以看出,固化过程中,固化压力是驱动胶膜润湿、流动、填充孔隙的驱动力;当泡沫芯表面孔隙填满后,在外界持续压力作用下,面板受压不变,保证了面板与泡沫芯的胶接质量。因此,固化压力的高低将直接影响到夹层结构的胶接质量,开展在不同固化压力下的胶接性能的系统研究是十分必要的。

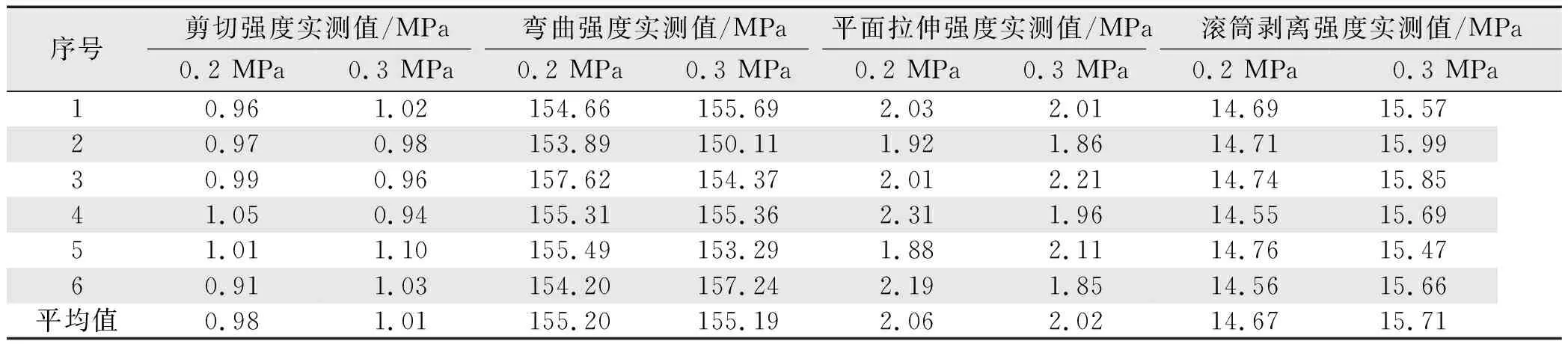

在本文中,泡沫夹层结构胶接界面的胶接性能通过夹层试板的强度性能试验进行表征。试板的面板选用与子翼蒙皮相同的CYCOM 970/PWC T300 3K UT碳纤维织物预浸料,泡沫芯层为Rohacell 71WF-HT,胶膜为FM300K,面板铺层为[-45°/90°/45°/0°]s。夹层试板试验件分为2组,分别按照0.2、0.3 MPa压力固化,夹层试板测试项目及测试方核校法如表2所示;测试结果如表3所示。

表2 夹层试板测试项目及测试方法汇总[17]Tab.2 Summary of test items and methods of sandwich test panel

由表3可知,在2种固化压力下,夹层试板的剪切强度及平面拉伸强度基本一致,说明在固化(177±5)℃的温度下,0.2、0.3 MPa存在固化压力的差异,对于泡沫芯自身的力学性能并没有产生影响,且试样的破坏均发生在泡沫芯层。这表明在2种固化压力下,面板与泡沫芯的胶接强度均大于泡沫芯自身强度。泡沫夹层结构的结构性能主要以弯曲性能来表征,从表3还可以看出,在不同的固化压力下,试样的弯曲强度实测值基本一致;此外,泡沫夹层结构弯曲强度测试的结果一般分为芯材破坏和面板屈曲破坏2类[18]。在本文中试样破坏表现为芯材破坏,是一种理想的破坏模式,说明0.2、0.3 MPa的固化压力对于泡沫夹层结构的结构强度影响可忽略。

表3 夹层试板强度测试结果Tab.3 Strength test results of sandwich panel

从表3还可以看出,在0.3 MPa的固化压力下,试样的滚筒剥离强度均值达到15.71 MPa,明显高于0.2 MPa固化压力下14.67 MPa的实测均值。另外,通过光学显微镜对2种固化压力下胶接界面情况进行观察,结果如图7和表4所示。

图7 不同压力胶接层微观形貌Fig.7 Micromorphology of bonding layer under different pressure

表4 不同压力胶接层微观情况Tab.4 Microstructure of bonding layer under different pressure

在0.2 MPa固化压力下,胶接层整体较薄,且内部存在孔隙,孔隙最大尺寸可达0.27 mm;在0.3 MPa固化压力下,胶接层厚度有所增加,且内部孔隙数量和尺寸有所下降。说明在0.3 MPa的固化压力下,固化过程中胶膜具有更好的流动特性,在胶膜对泡沫芯材表面进行浸润、填充后,胶接界面内部孔隙的生成受到了显著抑制,较高的固化压力使得面板与泡沫芯材结合的更紧密,泡沫芯胶接界面的粘接强度更高。综合上述考量,在子翼成型固化过程中,固化压力选用0.3 MPa。

3 结语

(1)对于双曲率复杂曲面的泡沫夹层结构零件,选用上、下合模的模具结构,可稳定保证零件成型后的表面及外形质量,满足零件的批生产要求;

(2)上、下模具对合面预留0.9 mm间隙,可满足零件固化过程中的压力传递需求,零件成型后孔隙率小于1.2%,外形控制在±0.6 mm;

(3)泡沫芯夹层结构高温固化成型的最佳固化压力为0.3 MPa。