核电厂设备液压阻尼器性能设计

2023-02-07贺枫

贺 枫

(常州格林电力机械制造有限公司,江苏 常州 213119)

1 概述

核岛主设备支承用液压阻尼器属于核安全1 级设备,是蒸汽发生器、主泵等主设备支撑的关键部件,其性能的好坏会影响到蒸汽发生器、主泵等的安全运行。

根据《反应堆冷却剂泵液压阻尼器设备规格书》(以下简称“规格书”)要求,液压阻尼器必须具备两种功能:(1)在正常运行或扰动工况下液压阻尼器不能闭锁,允许设备因反应堆冷却剂系统温度和压力变化而引起的自由缓慢移动;(2)在地震或管道断裂事故工况下液压阻尼器必须瞬间闭锁,变成刚性支撑,限制设备产生过大的瞬间移动。液压阻尼器两种功能的实现与阻尼阀是否闭锁相关,闭锁速度是液压阻尼器的重要性能参数,因此有必要对阻尼器的闭锁速度进行性能设计。

2 液压阻尼器结构和工作原理

2.1 液压阻尼器结构

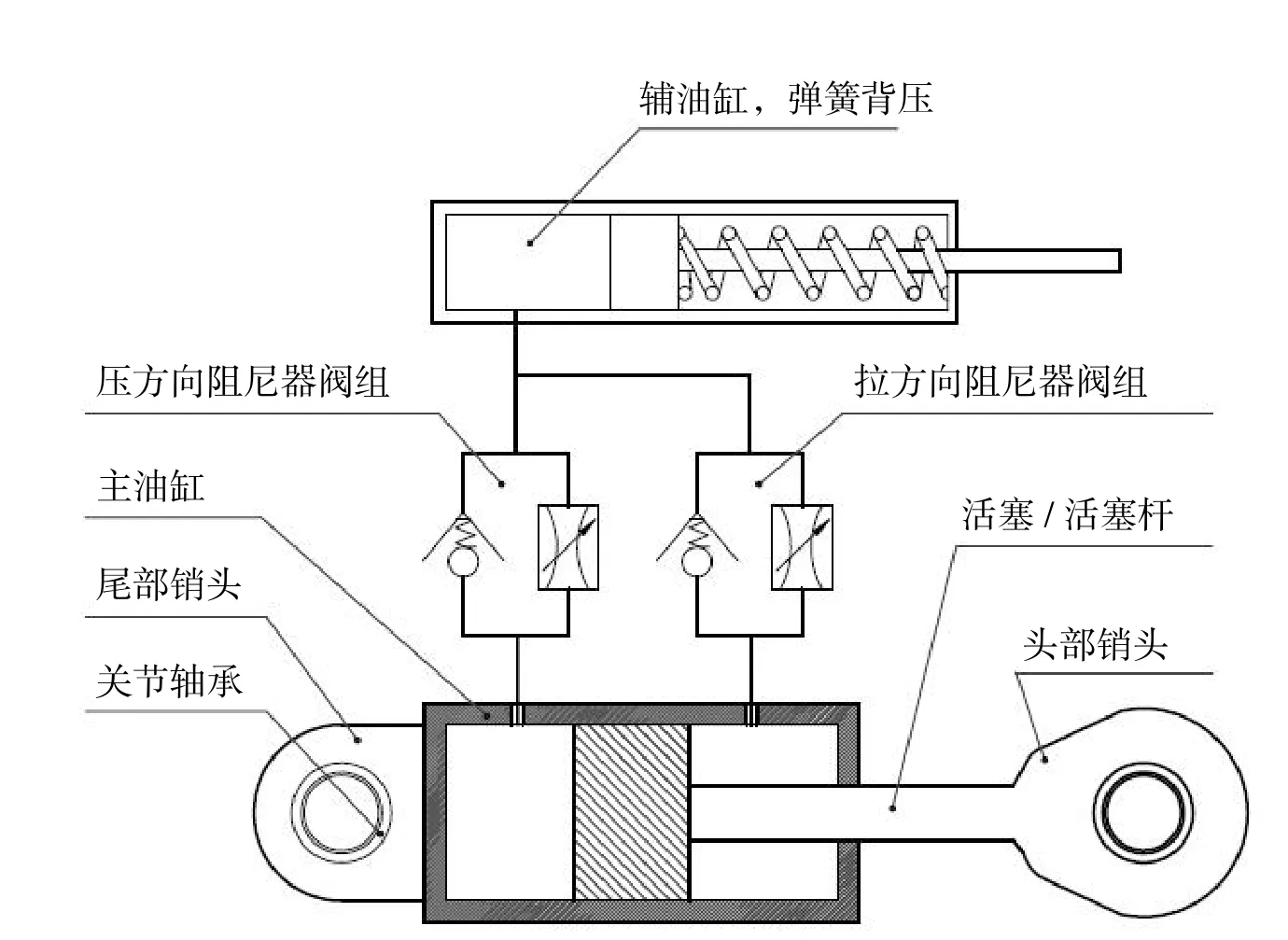

液压阻尼器结构特点可简化为由一个单活塞杆系统的液压装置,分别在有杆腔和无杆腔布置了一组特殊结构的阻尼阀,详见图1。在活塞运动时,液压油通过阻尼阀在主油缸和储油腔之间流动,液压油流动形成的压差决定了阻尼阀的开启、关闭,从而控制活塞的自由位移与锁定。

图1 液压阻尼器结构简图

2.2 液压阻尼器工作原理

当被支撑设备处于正常工况时,设备正常热胀冷缩而缓慢移动,阻尼器活塞运动速度极小,因此活塞两边的压差△P 很小,此时阀芯在阀芯弹簧的作用下处于“开口”状态,液压介质可以自由流动,此时阻尼器对设备的作用力很小,允许设备自由缓慢移动。

当被支撑设备受到偶发冲击载荷作用,使活塞速度V 提升,活塞两边的压差△P 增大,当活塞速度形成的△P 足以克服阀芯弹簧力使阀芯关闭时(闭锁速度),液压介质只能通过阻尼小孔进行流动,阻尼器活塞在外部载荷作用下以很小的速度移动(闭锁后速度)。阻尼器闭锁后,表现为等效刚性支承件,可以提供阻尼力,从而实现减小振幅,保护设备的目的。

3 闭锁速度性能计算与分析

3.1 阻尼阀闭锁过程的理论计算

阻尼阀闭合前,根据液压油在流经孔口时的流量公式[1],流经阻尼阀芯孔的流量为:

式中:

Cd为流量系数,取0.6。

A0为孔口面积。

Δp为液压油流经阻尼阀的阀压降。

ρ为液压油密度。

Q为流量。

根据流体作定常流动时的连续性方程有:

式中:

A 为活塞截面积。

v为液压阻尼器闭锁速度。

阻尼阀关闭瞬间的受力情况可以用如下方程来描述:

式中:

Δp为液压油流经阻尼阀的阀压降。

A1为阀芯受力面积。

k为阀芯弹簧刚度。

x为阀芯弹簧被压缩长度。

由公式(1)、(2)、(3)可得:

3.2 闭锁速度分析

根据公式(1)-(4)分析,在液压油密度和运动粘度、弹簧刚度参数和弹簧压缩量、液压阻尼器的缸径和杆径等设计参数固化后,液压阻尼器闭锁速度v与阀芯上开孔面积A0成正比。规格书要求液压阻尼器闭锁速度值应≥3.5mm/min,通过调整阀芯上开孔直径、开孔个数,现将650 吨液压阻尼器的闭锁速度设计为42mm/min。但公式(1)-(4)的计算未考虑阀芯圆周方向上的泄漏、阀芯开孔处制造精度等因素的影响,按理论计算得到的液压阻尼器闭锁速度与实际值必定存在误差,还需通过试验台进行实测确定。

4 闭锁速度性能试验

4.1 试验方案

试验采用常州格林电力机械制造有限公司力学综合试验中心的大型液压阻尼器静态性能试验台:闭锁特性测试系统,测试载荷范围100kN~12800kN;低速摩擦阻力特性测试系统,测试载荷范围0kN~100kN。其中闭锁特性测试系统具有匀速缓慢加载功能;闭锁特性测试系统具有快速加载功能。

试验对象为1 台650 吨液压阻尼器样机(以下简称“样机”),通过试验台的闭锁特性测试系统和低速摩擦阻力特性测试系统,分别进行缓慢移动和快速移动活塞,模拟现场可能出现的使用工况,测定液压阻尼器的速度-载荷关系曲线,并对所采集的试验数据进行对比分析,确定闭锁速度。

室温条件下,进行5 项不同试验条件的测试:

(1)将样机安装在大型液压阻尼器静态性能-低速摩擦阻力特性测试试验台上,试验台施加20mm/min的速度,匀速移动活塞,测量该条件下的载荷值。若试验过程中发现测量到的载荷急速增大,可停止试验。

(2)将样机安装在大型液压阻尼器静态性能-低速摩擦阻力特性测试试验台上,试验台施加35mm/min的速度,匀速移动活塞,测量该条件下的载荷值。若试验过程中发现测量到的载荷急速增大,可停止试验。

(3)将样机安装在大型液压阻尼器静态性能-低速摩擦阻力特性测试试验台上,试验台施加45mm/min的速度,匀速移动活塞,测量该条件下的载荷值。若试验过程中发现测量到的载荷快速增大,可停止试验。

(4)将样机安装在大型液压阻尼器静态性能-闭锁特性测试试验台上,试验台施加在30s 内达到300mm/min 的速度条件,快速移动活塞,测量该条件下的速度值和载荷值。

(5)将样机安装在大型液压阻尼器静态性能-闭锁特性测试试验台上,试验台施加在70s 内达到300mm/min 的速度条件,快速移动活塞,测量该条件下的速度值和载荷值。

4.2 试验结果与分析

4.2.1 试验结果

通过4.1 节设计的试验条件,得到样机在不同加载条件下的速度和载荷:

(1)在试验台以20mm/min 的速度匀速移动活塞,持续移动100s 时间中,载荷值未有明显变化,测得载荷值为12.2kN。

(2)在试验台以35mm/min 的速度匀速移动活塞,持续移动100s 时间中,载荷值未有明显变化,测得载荷值为12.8kN。

(3)在试验台以45mm/min 的速度匀速移动活塞过程中,载荷值快速上升,持续移动10s 后停止试验,测得载荷峰值为33.4kN。

(4)试验台施加在30s 内达到300mm/min 的速度条件,快速移动活塞,载荷值从100kN 开始急剧上升,测得的速度值随着载荷上升仍在增加。当测得的载荷值达到6700kN 时,速度值快速下降,测得的载荷值稳定在6720kN 后,速度值也保持稳定。整个试验过程试验台持续移动活塞20s 后停止试验,测得载荷最大值为6720kN,速度最大值为92.7mm/min,速度最小值为4.1mm/min。

(5)试验台施加在70s 内达到300mm/min 的速度条件,快速移动活塞,载荷值从100kN 开始急剧上升,测得的速度值随着载荷上升仍在增加。当测得的载荷值达到6600kN 时,速度值快速下降,测得的载荷值稳定在6660kN 后,速度值也保持稳定。整个试验过程试验台持续移动活塞40s 后停止试验,测得载荷最大值为6661kN,速度最大值为56mm/min,速度最小值为4.2mm/min。

4.2.2 试验结果分析

第一,对比试验结果(1)、(2)和试验结果(3),可以看出样机在20mm/min 和35mm/min 速度下持续移动测得的载荷未发生明显变化,可以判断测得的载荷为阻尼器在低速运动情况下,由于阻尼器运动部件上安装的密封件和运动部件自重在摩擦状态下产生的阻力,此时液压阻尼器未发生闭锁。样机在45mm/min 速度下测到载荷在超过低速摩擦阻力(12.8kN)后仍快速增大,持续测试下,载荷峰值达到33.4kN,可以判断液压阻尼器内部阻尼阀发生闭锁,因为只有阻尼阀关闭,液压油无法通过阀芯上的开孔顺畅流通,反馈给试验台测得的载荷才能快速上升。

通过上述分析,阻尼器的闭锁速度在35mm/min 至45mm/min 之间,受限于试验设备和系统的精度,未能精确测得闭锁速度值,但分析得到的闭锁速度范围值与理论计算得到的闭锁速度值(42mm/min)基本相符,现暂定该样机闭锁速度值为45mm/min,以便进行下一步分析。

第二,由试验结果(4)和试验结果(5)可以看出,液压阻尼器闭锁速度实测值分别为92.7mm/min 和56mm/min,都大于理论计算值。对试验结果进行分析,阻尼阀在45mm/min 速度下已经闭锁,液压阻尼器内部工作腔压强随着外载荷的增大迅速升高。当外部载荷增大至6700kN,阻尼器内部工作压强升至52MPa,由于液压油在高压下存在可压缩性,再叠加金属承载零件在大载荷下出现弹性变形,导致液压阻尼器运动部件在阻尼阀闭锁后仍会有微量位移,在此过程中,试验台施加的速度超过45mm/min 后仍会瞬间上升至峰值再降低到闭锁后速度,因此速度传感器采集到的峰值速度必定大于理论计算值。

试验条件(4)比试验条件(5)的加载速度更快,即试验过程中施加的加速度更大,因此测得的闭锁速度值也是试验结果(4)更大。

5 结语

本文针对液压阻尼器闭锁速度的性能设计方法进行探讨分析,并与不同试验条件的实测结果对比研究,得到如下结论。

1.在被保护对象缓慢运动时,液压阻尼器闭锁速度实测值与理论计算值基本相符,理论计算方法可用于阻尼阀的初步性能设计。

2.在被保护对象受到偶发冲击载荷作用时,由于受液压油的可压缩性、金属零件的弹性变形因素影响,液压阻尼器闭锁速度实测值大于理论计算值,且随冲击工况加速度增大而增大。

3.以上两种工况下虽然闭锁速度值不相同,但都是液压阻尼器的实际性能。液压阻尼器作为被动型阻尼装置,其闭锁速度与被保护对象的振动工况相关。