高铬耐磨铸铁在大型船用挖泥泵中的开发及应用

2023-02-02杨宪明

杨宪明

石家庄工业泵厂有限公司 河北石家庄 050100

1 序言

渣浆泵从物理学原理讲属于离心泵的一种,从概念上讲,是指通过借助离心力(泵的叶轮旋转)的作用使固、液混合介质能量增加的一种机械,将电能转换成介质的动能和势能的设备。用在海水里选砂、河道里挖沙等工况时,渣浆泵又被称为砂泵、挖泥泵,其中,疏浚船舶也是疏浚行业的关键装备。泥沙磨损是疏浚船舶过流件(如泵壳、绞刀片、叶轮等)主要的磨损形式[1],船用挖泥泵是最主要的过流易损件,其耐磨性直接影响其挖泥船的整体效率与经济效益。

2 挖泥船工况简析

挖泥船的使用工况较为复杂,过流件的磨损不仅受到冲蚀磨损、磨料磨损、表面疲劳磨损以及腐蚀磨损的作用,介质中的固体颗粒的粒度、形状、硬度及颗粒介质浓度、腐蚀性等都对过流件的磨损有重要作用。在挖泥船作业过程中,常夹杂有较大的石块,对过流件造成较大的冲击,可能会造成设备的损坏。为了提高船用泵过流件的使用寿命,除了依靠对船用泵先进的流体设计及合理选型外,材料的选用就显得尤其重要。

3 成分设计分析

3.1 国外某先进船用泵制造材料成分及力学性能

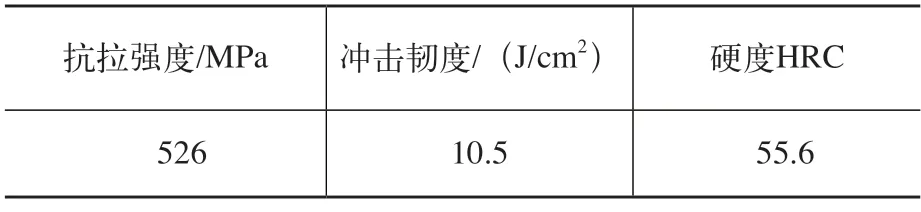

样品材料来源于浙江舟山某船厂的挖泥泵过流件(进口材质),如图1所示。我公司委托钢研纳克检测技术股份有限公司做化学成分检测,检测结果见表1。并对样品做了相关的力学性能检测,冲击试块尺寸见图2,冲击韧度在冲击实验机(JB-300W)上检测,抗拉强度由30万t万能试验机测定,硬度由数显洛氏硬度计(THRP-150D)测定。力学性能检测平均值结果见表2。

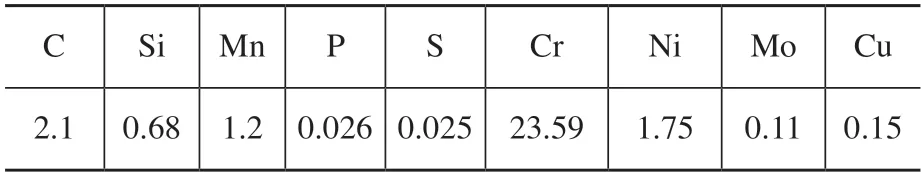

表1 进口材质化学成分(质量分数)(%)

表2 力学性能检测平均值

图1 船用泵残块样品

图2 夏比冲击试块尺寸

3.2 成分制定

碳、铬两元素是决定高铬铸铁组织、性能的主要元素[2],除此之外还需要添加硅、锰、钼、镍、钒等元素才能达到对高质量抗磨铸件的性能要求。高铬耐磨铸铁中提高含碳量,碳化物越多,可改善耐磨性,但材料韧性降低。研究表明:碳含量在2.8%以内,材料韧性变化不大,超过2.8%时,则韧性降低[3]。铬是抗磨白口铁的重要合金元素,是一种较强的提高淬透性元素,本次成分设计碳化物体积分数为27%~30%,铬碳比为9。硅元素也可提高马氏体开始转变温度,熔炼过程中还可以防止铁液氧化,避免铬过量烧损。锰元素既进入碳化物,也溶入奥氏体,降低马氏体转变温度,有稳定奥氏体作用。加入适量的锰元素可提高强韧性,当锰含量大于1.5%时,对于马氏体量减小,对耐磨性不利。钼和钒都是碳化物形成元素,都可增加淬透性,其中V元素的碳化物VC硬度很高,可达2400HV,还可细化组织,但成本较贵,可酌情添加。镍和铜都可提高材料淬透性,稳定奥氏体,加入量超过1%,硬度降低,但韧性提高也比较明显。

根据对国外材料成分和各元素作用的分析,设计了以下成分,见表3。

表3 设计化学成分(质量分数)(%)

4 热处理工艺制定

船用泵过流件尺寸较大,一般热处理工艺为铸件整体淬火+低温回火,冷却方式为自然风冷。通过热处理可以调整占高铬铸铁件体积65%~85%的基体金属组织和性能。在加热过程中,以阶梯方式加热,即加热与保温交替进行。尽量使各部分温度趋于均匀。开始加热时,铸件由室温随炉升温到250℃后开始控制加温速度,以40~60℃/h速度将铸件加热到650℃,保温1h,提高加热速度至100~120℃/h,达到奥氏体化温度,保温4~6h。

高铬铸铁的淬火温度直接影响溶入奥氏体中的渗碳体数量。在较低温度下淬火,则以二次碳化物析出为主,奥氏体中碳及合金元素含量降低,冷却后得到含碳量较低的马氏体,故淬火后硬度较低。在较高的温度下淬火,以二次碳化物溶入为主,奥氏体的碳及合金元素含量增加,马氏体转变温度降低,冷却后得到粗大马氏体与大量残留奥氏体,故冷却后硬度也不高。所以选择最佳的淬火温度可以保证马氏体中有适当的碳及合金元素,又不至于造成过多的残留奥氏体。试验中选取淬火温度为960℃、990℃、1020℃、1050℃,空冷至室温后,再进行250℃回火处理。前期先做试块热处理试验,选定好热处理工艺后,做样件的热处理。

5 试验过程

试块及样件在中频感应炉中熔炼,炉料为铬铁、废钢、锰铁、硅铁、钼铁、钒铁及电解镍。熔炼温度1510~1530℃,浇注前,包内加入专用变质剂,加入量2kg/t,浇注温度1390~1420℃,并浇注随炉试块若干。由于样件重量较大,浇注7天后,开始落砂、清铲处理。

6 试验结果

6.1 试验材质力学性能

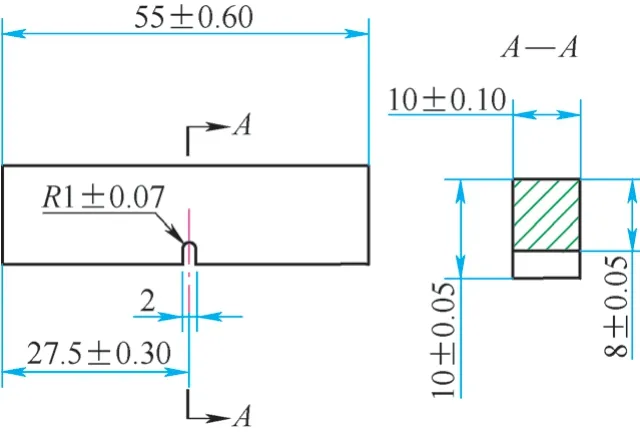

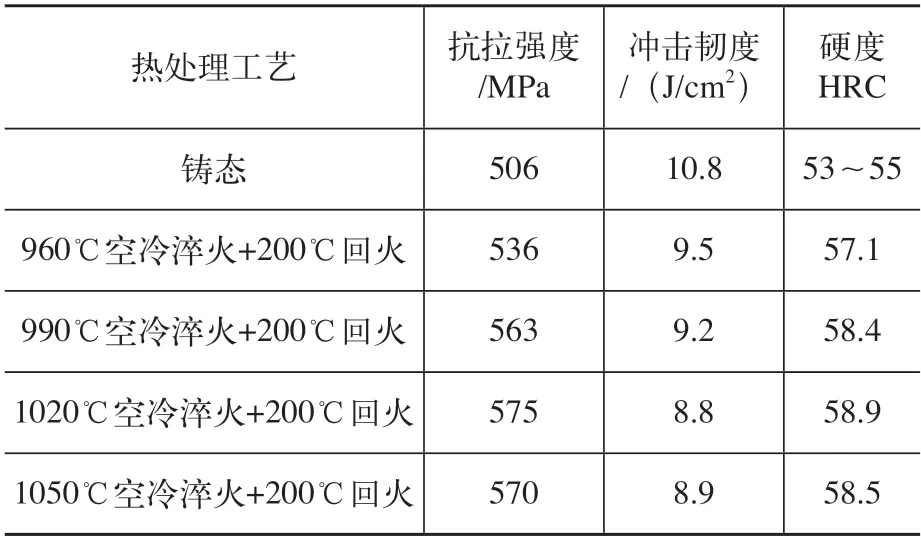

试验材质在铸态、不同淬火温度下的抗拉强度、冲击韧度、硬度见表4。

表4 力学性能

从表4可看出,抗拉强度、硬度在热处理后均有提高,性能高于进口材质,都在1020℃淬火时达到峰值,1050℃淬火,相较于1020℃淬火,数据变化不明显,有缓慢下行趋势。冲击韧度略低于进口材质,在热处理后,总体上呈下降趋势,温度达到1050℃,韧性不再降低。

6.2 耐磨性对比

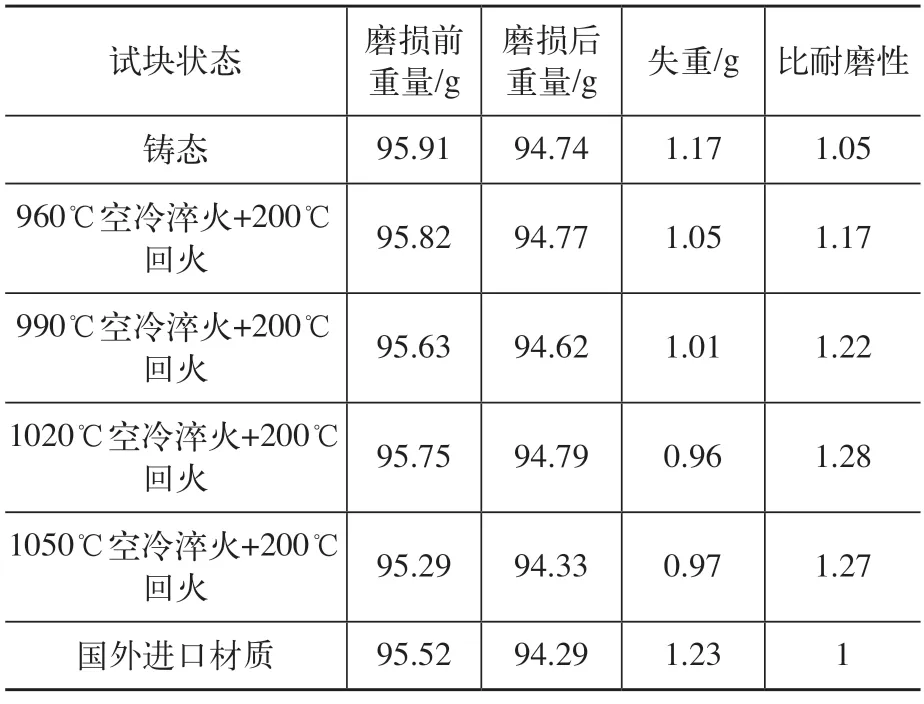

为验证试验材质与原进口材质相对耐磨性,用磨损试验机进行了对比试验。浆料为石英砂与水,重量混合比例1∶1,试块转速700m/min,磨损时间8h,试验结果见表5。

表5 磨损试验结果

从表5中数据可看到,无论铸态还是热处理态都表现出了较好的耐磨性,耐磨性能优于进口材质,其中1020℃耐磨性能最佳,这与硬度变化趋势一致。

7 金相组织分析

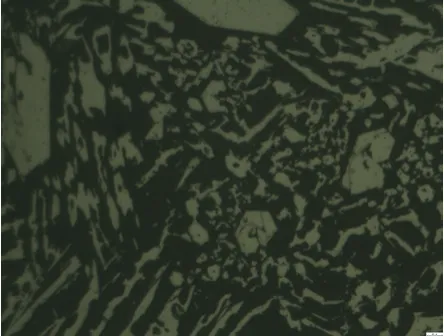

图3所示为试验材质的铸态显微组织,其组织为奥氏体+共晶碳化物。由于奥氏体中的合金元素在冷却过程中来不及析出,使铸态下的奥氏体含有过饱和的合金元素及碳,使Ms点下降到室温以下。

图3 试样铸态组织

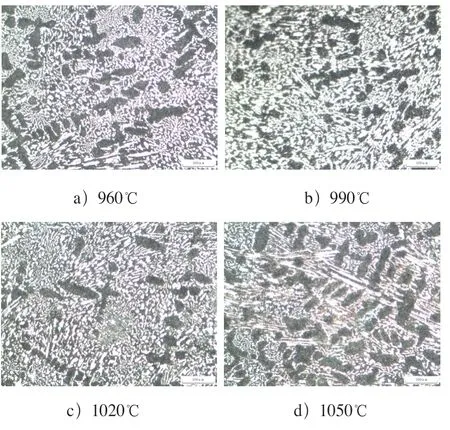

图4所示为不同淬火温度下显微组织形态。从金相显微镜可以看到在960℃淬火,碳化物已有部分析出,原来断续网状碳化物趋向于呈孤立状,在温度升到990~1020℃,二次碳化物析出量增多。加热到1050℃,二次碳化物析出量减少,这是由于二次碳化物重新溶入奥氏体,使奥氏体含碳量增多、组织稳定性也提高,铸件中的残留奥氏体增多。

图4 试验材质淬火组织

综合以上试块力学性能与金相组织,实验样件热处理工艺定为1020℃淬火+200℃回火。

8 样件生产及应用情况

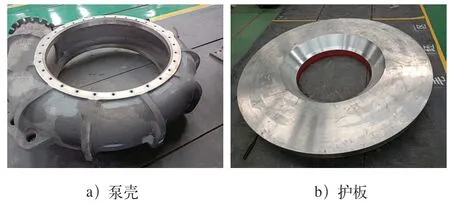

结合试块性能试验数据及样件质量情况,我公司已经成功将该试验材质应用于800ND-185、900ND-C220等大型船用泵的生产,发往天津、浙江、上海等地用户,并取得了良好的使用效果。图5所示为我公司生产的船用泵部分样件。

图5 部分样件

9 结束语

1)我公司开发的此种试验材质冲击韧度略低于进口材质,但硬度与抗拉强度均优于进口材质,可开发应用于大型船用泵过流件的生产。

2)成分、熔炼工艺、热处理工艺制定及造型工艺的配合,是成功开发此种材质并取得良好应用效果的关键因素。

3)大型船用泵材料的成功研发,扩大了公司耐磨材料应用领域,为我公司在国内外航道疏浚行业提供了技术保障,成为公司新的经济增长点,仅2021年就为公司新增产值1000万元以上。