激光-电弧复合焊接接头缺陷的研究现状

2023-02-02张培磊刘庆永茆宏兆邱广临

张培磊,刘庆永,茆宏兆,邱广临

1.江苏新扬子造船有限公司 江苏靖江 214500

2.上海工程技术大学 上海 200240

1 序言

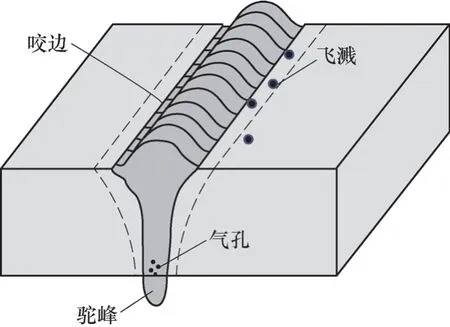

激光-电弧复合焊接涉及电磁场、温度场、流场等多场共同耦合作用,且金属材料固、液、气三种状态转变的传热过程相当复杂[1]。由于焊接参数较多且难于调控,使得焊缝边缘难免出现缺陷,如气孔、驼峰、咬边及飞溅等,从而会降低焊接接头疲劳强度和承载能力,对其焊接结构接头质量和工件服役的可靠性产生严重的影响,激光-电弧复合焊接缺陷如图1所示[2]。

图1 激光-电弧复合焊接缺陷示意

2 激光-电弧复合焊接原理

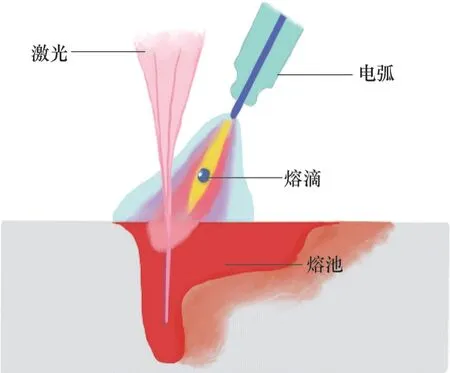

20世纪70年代末,英国教授W.Steen最先提出激光-电弧复合焊接的工艺方法[3]。激光-电弧复合焊接如图2所示。激光释放的光致等离子体对入射激光进行吸收和散射,使激光能量的利用率降低;电弧的加入,使激光等离子体被电弧等离子体所稀释,从而激光能量传输效率提高。与此同时,在焊接过程中,电弧对工件表面的预热,会使工件对激光的吸收率随着工件温度的升高而提高。在高温电弧热效应下,焊丝电阻尖端熔化形成熔滴,且在光致等离子体与“匙孔”效应的协同作用下,于工件上形成熔池,液态金属沿着受力方向发生运动,并远离热源冷却形成焊缝。

图2 激光-电弧复合焊接示意

3 激光-电弧复合焊接缺陷

3.1 气孔缺陷

激光-电弧复合焊接的气孔缺陷主要包含3种:工艺气孔、夹层气孔和氢气孔。工艺气孔是因在焊接过程中的“匙孔”不稳定而产生的;夹层气孔是由于待焊工件表面存在着包裹气体的难熔氧化物,在焊接加热过程中,随熔池流动进入焊缝来不及逸出所引起的;氢气孔是由于焊前工件表面因水分和油污等分解析出而导致的[4]。

气孔缺陷会破坏焊缝金属的致密性和有效截面积,导致焊缝强度降低,是焊接产品必须严格控制的缺陷[5]。在激光-MIG复合焊中,由于铝合金具有高反射率和高热导率的固有属性,因此在焊接过程中产生气孔是在所难免的[6]。王红阳等[7]发现,随着焊接速度的提高,熔池冷却状态的变化造成“匙孔”稳定性降低,从而易形成气孔。

焊接参数的调控对于复合焊接气孔的形成具有突出的作用。YAN等[8]在研究铝合金复合焊接气孔的试验中,发现气孔的形成与焊接参数的精准调控有密切的关系,合理的焊接参数可以改善气孔的形成。减小激光功率和增大焊接电流,可以显著降低焊接接头气孔率。随着技术的不断创新,复合焊接的焊接速度也不断加快,会使气孔不易逸出,因此可以通过坡口清洁、焊接工艺及保护气体等多种措施来减小焊缝气孔率[9]。

3.2 驼峰缺陷

驼峰缺陷是指在高速焊接过程中,焊缝金属在焊接方向上会出现焊道表面形状的周期性波动,驼峰缺陷会形成于焊缝的正面及背面,不但影响焊缝成形的美观性,还会削弱焊接接头的疲劳性能,对焊接十分不利。

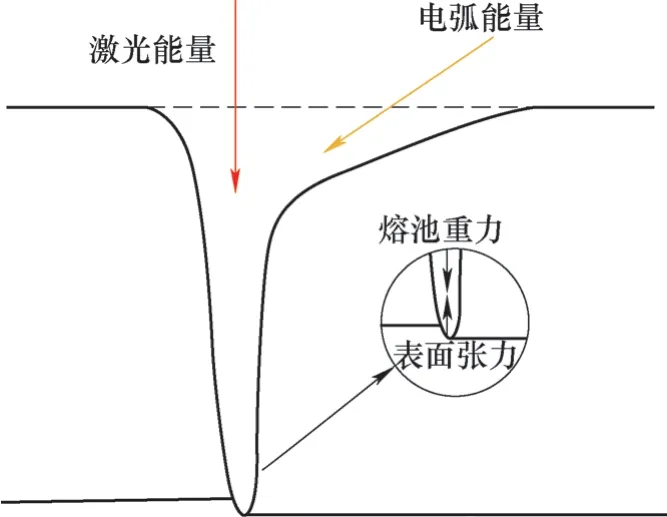

表面驼峰是由于熔池内部存在快速流向熔池尾部的壁面流,并将电弧下方的液态金属带到熔池后方,从而在焊缝表面堆积形成局部隆起区。该壁面流的动量很大,能够克服末端液态金属的静压力和表面张力,在末端熔池表面不断聚集,从而使隆起区不断升高[1]。熔池壁面流形成原理如图3所示。

图3 熔池壁面流形成原理示意

近年来,随着工业需求的增长,中厚板单面焊双面成形底部驼峰缺陷问题越来越多。由于焊道底层所受表面张力和熔池对焊道底部的压力失衡(见图4),因此会导致熔融金属向下流动,从而冷却形成驼峰。FROSTEVARG[10]针对中厚板激光-电弧复合焊接中对底部驼峰形成的原因分析,认为焊缝底部驼峰是由于熔池所受重力和表面张力的不平衡所引发的,熔池重力与焊件厚度呈正比关系,可以发现焊道底部表面张力和深熔小孔宽度是底部驼峰形成的两大因素。

图4 熔池底部受力分析

不同学者针对底部驼峰缺陷产生的原因也给出了不同解释。PAN等[11]针对激光-电弧复合焊接中熔池流动行为,发现大部分熔融金属从匙孔下端流出,且不能及时向上回流是造成底部驼峰缺陷的原因。针对驼峰缺陷的产生原因,其解决方式也不尽相同。例如,PAN等[12]采用不同保护气体的激光-GMAW复合焊接,得出焊缝根部的驼峰缺陷会随着CO2比例的增加而减少。

3.3 咬边缺陷

咬边缺陷是指沿焊趾的母材金属部位产生凹槽的现象,对焊接部件具有严重的影响。咬边缺陷会使母材金属的有效截面积减小,削弱接头的强度,容易造成应力集中,承载后会产生裂纹。

咬边缺陷的成形机理与焊缝表面固、液、气三相界面张力密切相关。在熔池边缘的固、液、气三相交界点处的表面张力合力为

式中Ssg、Ssl、Sgl——分别是固、液、气界面之间的张力系数;

θ——接触角(°)。

当S<0时,所受合力方向指向熔池内部,液态金属向内部聚集并形成咬边缺陷。通常情况下,稳定状态下电弧平板焊接熔化金属的形状可由电弧焊接咬边缺陷的二维模型来分析(见图5)[1]。从图5可得出,接触角的大小对咬边缺陷的控制具有一定的影响。

图5 电弧焊接咬边缺陷的二维模型

在激光-电弧复合焊接中,首先,熔池内两种热源的能量彼此叠加,能量急剧上升,促使熔池内表面张力梯度增加,焊缝金属在高温作用下由熔池中心流向焊缝边缘的时间充足,焊缝液态金属向焊缝边缘不断铺展,从而减少咬边。其次,激光与电弧之间彼此的作用比较强烈,这种作用会使电弧更加稳定并压缩,对焊缝金属的熔敷量不断增加,改善焊缝的成形质量,极大程度地减小了咬边的产生。

高明等[13]通过激光-电弧复合焊接与电弧焊接形貌对比,发现在电弧焊接中,由于液态金属温度低,在熔池内凝固速率较快,因此没有足够的时间流至焊趾处并填充熔缺部位,容易形成咬边。

3.4 飞溅缺陷

飞溅缺陷是指焊接时焊丝与被焊工件熔合在一起,在电弧力的作用下,焊丝熔化金属所形成的液滴向熔池周围喷溅,飞到熔池以外的金属称为飞溅。飞溅缺陷不但严重影响焊件的表面成形质量,还会影响焊接构件的表面处理和后续的附件安装。

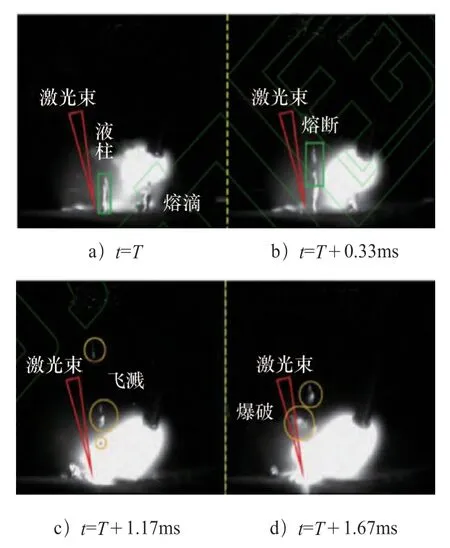

激光-电弧复合焊接产生飞溅的原因主要有两种:一种是因为熔滴过渡引起的飞溅,在熔滴过渡时,熔滴流经液体小桥使电路短路,短路小桥过热而爆断,会使液态金属在电磁收缩力作用下急剧收缩,随着电流的增加和缩颈的减小,对小桥持续加热造成能量聚集,小桥发生气化爆炸,从而形成飞溅;另一种是在焊接过程中,液态金属随着熔池温度的变化而发生流动,激光“小孔”附近存在金属蒸气作用力,液态金属随着金属蒸气作用力往外喷出,从而形成飞溅。

飞溅的产生会降低焊缝质量,可能会引起焊缝表面塌陷等缺陷。张羽昊等[14]通过研究复合焊接稳定性的影响,发现随着激光功率的增大,金属蒸气作用力对抑制熔滴过渡占支配作用,金属蒸气对“匙孔”壁的作用是复合焊接过程中“匙孔”壁上方飞溅产生的主要原因,激光功率越大,“匙孔”壁上方产生飞溅次数越多。匙孔后壁上方飞溅形成过程如图6所示。

图6 匙孔后壁上方飞溅形成过程

脉冲电弧与非脉冲电弧相比,产生飞溅较小。任闻杰等[15]通过对激光非脉冲电弧和激光脉冲电弧复合焊接中的飞溅进行了研究,在无脉冲工艺条件下,焊接飞溅较大,发现脉冲电弧对焊缝成形质量具有显著的影响,从而使熔滴过渡导致的飞溅不断减少。因此,与激光-非脉冲电弧复合焊相比,激光-脉冲电弧复合焊接的熔滴过渡更加稳定。

4 结论与展望

目前,对激光-电弧复合焊接缺陷的研究日益引发工业界和学者们的广泛关注,激光-电弧复合焊接相关研究将集中于以下几个方面。

1)运用数值模拟手段对激光-电弧复合焊接缺陷加以分析与研究,突破缺陷检测方法的限制,为新工艺的开发提供坚实的理论依据。

2)激光-电弧复合热源间等离子体的相互作用,需要在今后的试验探索中不断发掘,精确掌握激光-电弧复合焊接的优良性能,对于充分发挥复合焊接的技术优势具有显著影响。

3)随着厚板焊接的不断兴起,焊接过程中缺陷问题不可避免,对焊接参数的不断摸索对于复合焊接厚板领域的技术突破具有重要意义。