低压铸造热加工车间智能化生产技术

2023-02-02章旭霞袁亮亮赵志刚许国钰张海东

章旭霞,袁亮亮,赵志刚,许国钰,张海东

浙江万丰科技开发股份有限公司 浙江绍兴 312499

1 序言

在汽车零部件中,铝合金材料以其密度小、比强度高、成形方式多样化等性能特色,得到了普遍应用。尤其是近几年,出于环保和节能的需要,汽车轻量化已成为全球发展的潮流,不少零部件由“黑色”转到了“有色”,其中铝合金件更为普及。

在铝合金铸造方式上,重力、低压、差压、高压及铸旋等各种铸造模式并存,在不同需求场景发挥着各自的特色和作用。低压铸造作为一种铸造成形技术,成形铸件具有缺陷相对较少、铸件流动性和成形性好、组织致密度高、力学性能好,以及铝液收得率高等优点,成为铝合金铸件的核心铸造工艺之一。其原理是液体金属在压力作用下充填型腔,以形成铸件的一种方法[1]。

低压铸造机自身的自动化程度已很高。但近几年,汽车轻量化的另一途径是将多个零件优化合并成一个,大型铸件逐渐增多;复杂结构件,需要砂芯配合获得铸件;随着铸造工艺和模具的技术提升,为提高生产效率,一模多件的生产模式越来越普遍。大型铸件的上砂芯、取件等已无法人工作业,必须借助自动化辅助设备实现连续生产,外加精密铸件铸造过程工艺极为关键,更需要数字化技术辅助过程质量分析,加剧了低压铸造过程自动化、智能化的必要性[2]。

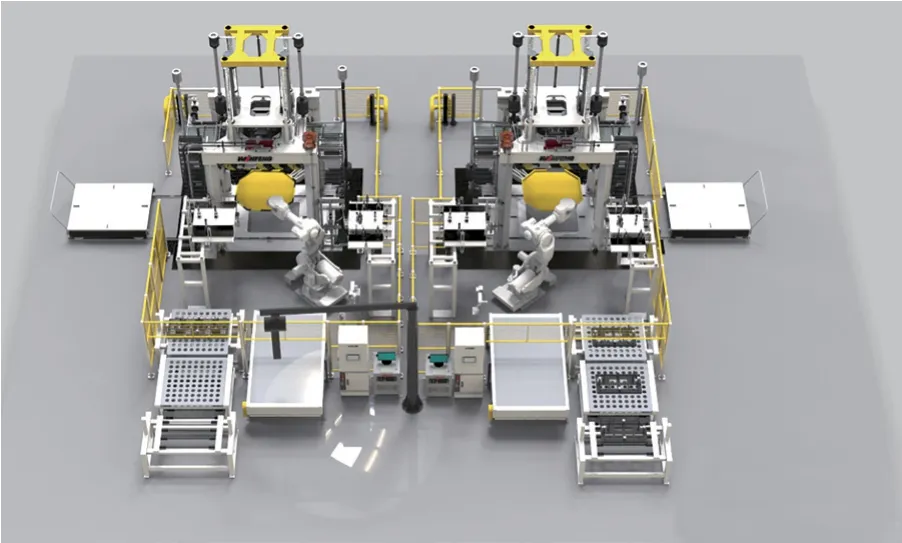

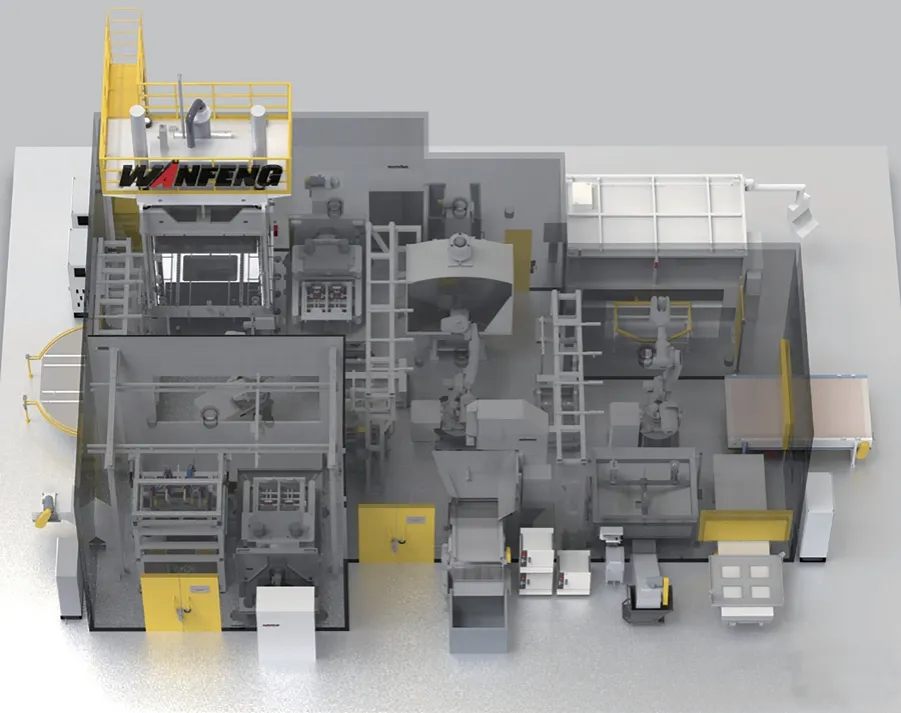

工艺服务于铸件,设备服务于工艺。基于此,根据低压铸造的工艺路线,其生产模式还需形成完整的热加工生产线,才能实现连续生产。其主要生产线布局如图1所示。

图1 生产线布局

2 各工序智能化生产技术

本文围绕上述技术路线,对每个工序的自动化、智能化技术进行剖析。

2.1 铝液熔炼

熔炼炉工序首先是上料,目前常用方式是人工将装料小车送入上料传送架,再由传送架自动提升装料小车进行倒料。此处可以外置料框库,叉车一次性将成捆铝锭放置到料框库的装料工位上,由料框库自动传送给上料机构进行投料,空框则反向输出,自动下降到装料工位,实现了上料完全自动化。

在出液口,常规放铝方式是采用堵头开合进行放铝液操作,其弊端是随着使用时间越来越长,堵头和放铝孔不可避免地出现磨损,从而产生漏铝风险,或人工作业存在安全隐患。为此,可采用自动提放铝液装置(见图2),将铝液从低往高自动抽出,从原理上取消了堵头的结构,避免了人工放、堵的危险。该装置还可实现取液腔与内腔铝液流动,保持取液腔的铝液温度,有利于减少能耗。

图2 自动提放铝液的装置

熔炼炉是热加工车间能耗最大的装备,也是节能降耗的关键之处。熔炼炉厂家不遗余力地进行技术提升,如改进内腔结构、保温层架构、烧嘴布设位置,提高烟气热量利用率,尽可能降低能耗、减少熔铝烧损;优化尾气收集技术,利用尾气预热对铝锭进行充分预热;采用蓄热烧嘴,有效降低燃气用量;另外,还有铝屑循环装置,通过铝液熔化铝屑、冒口等小废料,还可以带动取水腔和内腔铝液进行循环,使两者温度均匀,大大降低此处的熔化烧损[3]。集中熔炼炉如图3所示。

图3 集中熔炼炉

2.2 铝液处理

熔炼后的铝液需在转运包内进行除气精炼,不同的需求有不同程度的自动化配置技术。常规技术有精炼时间控制、温度检测、自动运行,若精炼过程需要加粉、配料,则可在精炼机上配置相应的自动定量传送装置。精炼需不断通入冷态气体进行搅拌,是散热最严重的环节,可在此处配置加热装置,有条件的可使用带加热功能的转运包,以有效降低对熔炼炉输出铝液的温度要求,精炼后铝液温度稳定,有利于铸造质量保障。

对于带有炉盖的坩埚炉,精炼工位配置必要桁架吊装机构、升液管保温炉,以实现自动吊装(见图1)。

2.3 铝液转运

传统模式是采用叉车、行车对中转包进行转运或倾倒,存在较大的安全风险。目前,采用自动换炉系统已成为发展趋势,配合铸造管控系统,可提前识别待加铝机台,自动将精炼后的保温炉送入机台,空炉运至熔炼炉自动取铝液,再转运至精炼工位,根据精炼工艺完成处理、待用。

铝液转运系统(见图4)具有自动调度、工位识别,与工位精准定位,与熔炼炉、精炼机、低压铸造机联动,全过程实现无人化作业。

图4 铝液转运系统

2.4 低压铸造机

低压铸造机(见图5)是获得铸件的核心装备,可自动实现合型、充型、冷却及取件的全过程作业,自动化程度已很高。

图5 低压铸造机

其提升的空间,则聚焦于设备能耗、效率、精细化工艺实现方面。如液压系统采用伺服液压、蓄能器技术,优化控制系统,与生产工艺相结合,可有效降低能耗;各机构运行速度及相互配合得当,快慢速运行有效结合,可降低空循环时间,提高班产;模温控制系统、冷却系统,采用温度控温、比例流量闭环冷却控制系统,不仅能减少过度冷却,还能提升铸件质量。

2.5 取件系统

在低压铸造过程中,其实还存在人工辅助放置过滤网、砂芯、清理模腔等辅助作业,可用含有机器人的自动取件单元(见图6)加以解决,真正实现无人化作业[4]。

图6 机器人取件单元

上述系统中,需重点考虑机器人与低压铸造机联动的安全性(必须建有安全区)、节拍匹配度;夹具设计上则关注砂芯抓取要稳固且无抓伤,铸件取件不得伤及本身,过滤网取放过程不得掉落及掉落检测等;对于大型、薄壁类存在变形的铸件,则在打标前需用激光检测做位置标定,保障打码效果;为保障高品质的连续铸造,可采用目测、光电感应、相机检测等技术,实现铸件完整性检测,避免连续产生废品。

2.6 铸件清理线

取件系统取出的铸件可通过冷却输送线转运到清理线(见图7)。清理线根据铸件的特性进行配置,当下最全面的工序有上件、击砂、落砂、切边、切割、打磨、钻孔及打标等,可作选择性配置[5]。该生产线在总控系统的管控调度下,实现有序的联动作业、无人化生产。

图7 铸件清理线

1)在上件装置处,需对放置的铸件进行定位,方便机器人精准抓取,同时能检测有无铸件放置到位,通知机器人进行作业。

2)击砂设备则要考虑多款产品使用的通用性,气锤可根据需要进行调整位置。锤击位置的选择至关重要,既不能损伤铸件本体,又能使砂芯溃散。

3)落砂设备的振动幅度、频率、产品加持方式直接关系到清砂效果和产品的损伤度,因此需结合铸件特性进行分析设计。

4)切边机是驱动切边模实现铸件一次性清理多余飞边的设备,其关键技术在于设备的平稳性和液压系统的控制。除切边瞬间,设备需慢速运行,其他时间应快速上下,保障效率。底模则可以通过翻转方式自动将切下废料清理掉,以不影响下个产品的生产。切边模的设计不仅要起到有效的切除,对于易变形铸件还需留有一定的空间,避免切伤铸件。

5)切割环节一般采用锯片切割站、锯床等模式,也可两者并用,实现复杂铸件的高效切割。锯片大小需结合铸件浇口、流道的复杂性配置,实现尽可能多的切除,但不得伤及铸件本体。对于已变形铸件,切割前应进行变形检测,自动纠正机器人轨迹。

6)清刺打磨关键在于刀具的使用,对于不同飞边、清理要求,需选配不同的刀具,清理后应平整光滑,可配置必要的浮动装置、力传感技术。不管是怎样的清理,都不得伤及铸件本体。为保障连续作业的效果,系统需要有刀具寿命管理和断刀检测功能。去毛刺工具如图8所示。

图8 去毛刺工具

从环保角度考虑,此类生产线还应配置有隔声工房,将噪声隔离在内部,以及铝屑、砂芯排除系统,无需人工进入内部处理。

3 铸造管控系统

对于自动化生产线,对设备、感应技术的依赖越来越严重,靠人工经验的干预作业越来越少。因此,传统由人工记录、采集现场数据的模式,由于及时性差、信息不全,所以已无法保障自动化生产线的连续运行,就需要一套相匹配的专用管理系统来进行全场掌控、整体调度、细节诊断、质量分析。

铸造管控系统是对从熔炼炉至清理线各工序的设备进行联网,从设备读取实时数据和信息,在系统界面呈现设备状态和故障信息,及时掌握设备信息。同时,对设备所用的易损件、关键件进行实时监控,保障生产连续性。

生产归根结底要保障品质,系统实时监控各工序工艺执行情况并做记录,一旦有偏离则报警或做停机处理,第一时间控制废品的产生。而打标产生的二维码,是每个铸件的唯一身份,系统以此为点串联该铸件生产时的所有工况信息,比如熔炼炉号、铝液温度、精炼后铝液质量、充型工艺、冷却执行情况,以及清理时铸件温度等,即时分析出该产品的缺陷原因所在。而数据存储,也便于后续追溯和综合分析。

作为全场的管控,系统就如指挥大脑,实现供铝的自动调度,以及前后工序设备的连贯性作业。

4 智能化生产线规划注意事项

无论是自动化还是智能化生产线,其规划出的均是管理理念和思维的体现,因此管理的革新尤为关键,不然无法落地[6]。在规划中需要注意以下事项。

1)自动化的前提是标准化。简单举例,所有模具的安装规格就需要统一;之前为人工作业,转为自动化的环节,其相应的配件、作业流程必须标准化,不能懒于基础工作的变革,一心想通过自动化设备或检测技术来保障,否则会导致实现难度大,增加故障率,徒增不必要的投入。

2)自动化程度与投入的考量。现代高科技技术,可实现极高程度的自动化,但某些投入成本过高。遇到此类情况,可适当考虑安排人工干预,没必要一味追求极高程度的自动化。

3)产品选择与效率。每个企业会有诸多产品,在规划时,应选择批量大的产品投入到生产线,不上批量的不作考虑,否则会增加实现的难度,投入加大;若生产线经常切换产品,则造成停机时间过长,效率低。

4)节拍与设备匹配。应充分推演每个工序的工艺节拍、设备节拍,推算出合理的设备配置,并留有一定的裕量。

5)系统安全性。无论是设备之间的配合,还有生产线检修、人工巡查都涉及到安全问题,此类的防范措施必须考虑周全、配置到位,并有必要的系统自判断功能。

6)管控系统的选择。市面上的MES系统、物联网系统非常多,抉择时要考虑企业的真正目的是什么,是否能解决当前痛点,是否能有效落地,是否能解决管理中的问题,而不是跟风而上。

5 结束语

智能化生产线的实施,作为企业不能只盯着前沿先进的技术,或依赖于实施方的策划,更要打实基础、规范基层作业和管理,要从企业自身核心需求出发,方能获得能创造价值、辅助企业发展的生产线。