粉煤灰磁珠的制备及性能表征

2023-01-29包永鹏

包永鹏

(甘肃酒钢集团宏兴钢铁股份有限公司, 甘肃 嘉峪关市 735100)

0 引言

在我国的能源结构中,煤炭长期占据主体地位,其中约有1/2的煤炭消耗用于火力发电。粉煤灰则是火力发电产生的主要固体废弃物。近年来,我国粉煤灰产量随发电量的增加迅速提高。2019年中国粉煤灰产量约为6.55亿t[1],至2021年我国粉煤灰的累计堆存量达31亿t[23],其利用率在75%左右,近年没有发生太大变化[4]。粉煤灰存放不仅占用大量耕地,引发土壤污染、水体污染、粉尘污染等诸多环境问题;另一方面,粉煤灰中又含有大量无机矿物资源,对粉煤灰组分进行精细分类并加以利用,是材料资源领域关注的热点之一[5]。

粉煤灰中赋存一定含量的富铁磁珠,约占粉煤灰的0.5%~18%。磁珠主要由磁铁矿、磁赤铁矿、赤铁矿、铁镁氧体等结晶相以及玻璃基体组成,磁铁矿(Fe3O4)为主要结晶相[6],对磁珠的回收和资源化利用在近年来逐渐受到人们的关注[7]。磁珠的组成复杂,不同的燃煤和燃烧条件会导致不同电厂采集的粉煤灰中磁珠的组分含量不同。磁珠中存在的大量磁性含铁尖晶石理论上也应具有与Fe3O4相似的磁损耗吸波性能[810]。同时,在含铁尖晶石中,Fe2+与Fe3+相距很近,在外场作用下很容易实现电子交换,这为电损耗吸波提供了可能性。但目前利用粉煤灰做吸波体的方法并未充分发挥出磁珠组分的优势,最终的吸波效果一般。

史桂梅等[11]利用热解法成功制备了Fe3O4/Zn O复合材料吸波体,当频率为11 GHz,涂层厚度为3 mm时,最佳反射率达-14.4 d B。王玉江等[12]采用二次水热法合成Si C/Fe3O4/氧化还原石墨烯(Si C/Fe3O4/r GO)复合材料吸波体,当复合材料的匹配厚度为2 mm时,呈现出最大反射损耗为-30.3 d B;当其匹配厚度为1.5 mm时,有效带宽超过6.65 GHz,具有良好的吸波性能。朱培等[13]通过化学气相沉积法制备了Fe3C@C-CNTs复合材料,当研磨粒径为18.23μm时,复合材料的有效吸收频带为10.9~15.7 GHz,最佳反射损耗可达到-34.7 d B,复合材料独特的多孔团簇结构增强了电磁波在材料中的多次反射与界面极化。ZHANG X M等[14]制备了高性能微波吸附渗碳体芯@石墨壳复合材料并得出,当采样时间为60 min时,在12 GHz处的最小吸收峰为-32.4 d B,在4.3 GHz处的最小频带低于-10 d B。HU K Q等[15]通过PANI在FAB和Ni表面的界面聚合,成功制备了一种新型的核壳结构PANI@FAB/Ni复合材料,该复合材料在5.52 GHz处的最佳反射损耗为-67.07 d B(厚度为5.48 mm);当PANI@FAB/Ni的有效吸收带宽为4.24 GHz时,薄匹配厚度达1.98 mm。吴海华等[16]利用熔融沉积成形技术快速制备了三层石墨烯吸波体,其中石墨烯呈均匀梯度分布(石墨烯加入量分别为5wt%、7wt%、9wt%),可获得最佳吸波效果;周期性孔洞结构的存在可实现Ku波段(12~18 GHz)的全覆盖有效吸收(反射率小于-10 d B),为微波频段高效吸收提供了参考价值。上述研究中的复合材料制备过程中,大多采用热解法、溶剂热法或沉淀法制备碳包覆磁性金属颗粒材料。

最新研究表明,以磁珠为碳材料生长的载体和催化剂,通过粗磁选、磁场分级、摇床分级和粒径分级的组合分选工艺对磁珠进行精细化分级[17]制备出的磁珠-碳纳米复合吸波材料,同时具有高饱和磁化强度与石墨碳优异的导电性,能协同发挥磁损耗和电损耗的优点,实现良好的阻抗匹配,具有优异的吸波性能。

在此基础上,本文以粉煤灰原灰为原料,采用气相沉积方法制备出磁珠-碳纳米复合吸波材料,进而开展磁珠-碳/环氧树脂复合材料的研究,利用磁/碳异质界面的特定微观结构调节微波吸收性能。结果表明,该磁珠-碳纳米结构复合吸波材料的聚合物复合产品满足市场对吸波材料“轻、薄、宽、强”的要求,具有良好的产业化应用前景。

1 复合材料制备及表征方法

1.1 磁珠分选

粉煤灰原灰通过粗磁选、磁场分级、摇床分级和粒径分级的组合分选工艺实现磁珠的精细化分级。

(1)湿法磁选。将粉煤灰与水充分混合后搅拌15 min,配成均匀矿浆倒入磁选管内,并通过组装泵实现料浆循环。具体磁选流程如图1所示,粗磁选、弱磁场、中等磁场和强磁场强度依次为:0.30 T、0.01 T、0.02 T、0.03 T、0.04 T和0.10 T,磁选时间均为20 min。磁选结束后分别收集各类磁珠,并在100℃下烘干60 min备用。

图1 粉煤灰磁珠磁选流程

(2)摇床分选。将磁选出的磁珠与水充分混合后搅拌15 min,配成均匀矿浆,并以较小的速度稳定给料,持续加入到摇床的给矿槽中,工作时间为20 min。并根据摇床分选结果,将收集区域分为5个等级,具体分级方法如图2所示。

图2 摇床矿物收集口示意

(3)粒径分级。选取150~400目的筛子组成套筛,将摇床分选的磁珠利用振筛机进行筛分,筛分振动时间为30 min,获得6个粒径范围的粉煤灰磁珠。

1.2 磁珠@碳复合材料制备

磁珠@碳复合材料的制备过程如下:

(1)预处理阶段,取少量粉煤灰空心磁珠均匀铺在100 mm×40 mm×5 mm的石英舟内,置于管式炉加热区,在N2和H2气氛下以10℃/min的速率升高温度;

(2)生长阶段,待温度升至预设生长温度时,打开阀门注入C2H4,开始碳材料的沉积;

(3)冷却阶段,关闭C2H4与H2的控制阀门,在N2气氛下炉子冷却至室温,收集并称量样品。

1.3 表征方法

(1)光学显微镜。将分选的磁珠均匀薄铺于载玻片上,调节适当的光源强度和放大倍数进行拍摄。

(2)扫描电镜(SEM)及背散射电子成像(EBSD)、能谱(EDX)和透射电镜(TEM)。观察磁珠截面时,需要将磁珠按照特定工艺固化在环氧树脂内,再将制备的环氧树脂/磁珠复合材料进行切割,得到1 c m×0.5 c m×0.5 c m的小块体,再依次通过粗磨、砂砾细磨和精抛程序,利用超声震荡仪器进行清洗,最终获得磁珠截面样品。进行能谱分析时,为确保元素准确性,在相应的区域内选择一定的面积进行面扫描。透射电镜制样过程中用乙醇将磁珠@碳复合材料进行超声分散,用滴管吸附悬浮液,滴至铜网上,烘干后进行观察。

(3)拉曼光谱分析(Raman)。采用Lab Ram-1B型显微共焦拉曼光谱仪器测定,波长为532 n m,功率为4.7 m W,分辨率为0.2~1 c m,测试波长为50~3000 c m-1。

(4)X射线衍射分析(XRD)。采用X射线粉末衍射(XRD)进行物相组成分析,其型号为Bruker D8,测试参数为:Cu Kα辐射,波长为0.154 nm,管电压40 k V,电流100 mA。采样范围为5°~80°,扫描速度为10°/min。

(5)磁性测量。用振动样品磁强计(VSM,Riken Denshi,bhv-525)测量样品的磁性。

2 试验分析

2.1 粉煤灰原灰分析

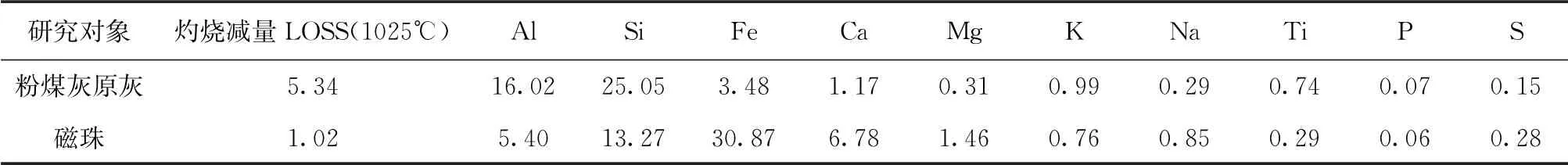

选取酒钢某电厂的生产粉煤灰原灰作为研究对象。对粉煤灰原灰进行化学元素分析检测。结果见表1,Si和Al为原灰主要组成元素,其总和占41.07%;其次是Fe,含量占3.48%。对比来看,磁珠组成元素与粉煤灰原灰相似,不同的是Fe为磁珠的主要组成元素,可占30.87%,其次是Al和Si,二者总和占18.67%。

表1 粉煤灰原灰和磁珠主要化学元素对比分析

2.2 磁珠形态及元素组成分析

2.2.1 磁珠外貌表征

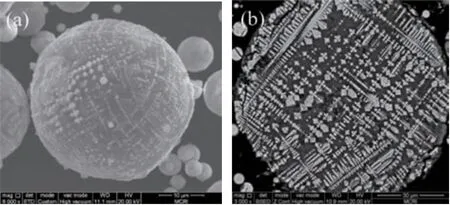

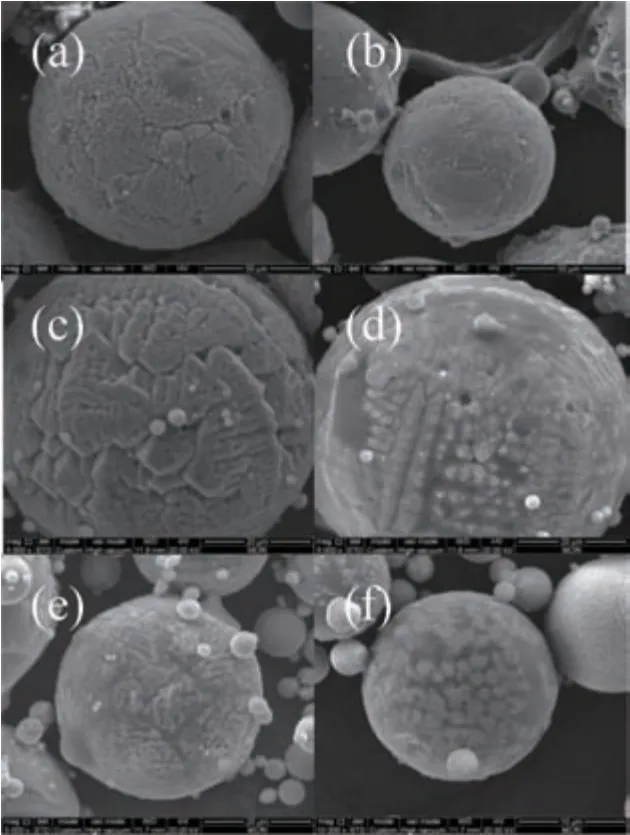

利用扫描电镜对磁珠精矿进行形貌表征,结果如图3所示。从图3(a)中可看出粉煤灰磁珠接近理想球体形状,表面粗糙,并且能够清楚地观察到有序排列的细铁尖晶石晶粒。图3(b)是粉煤灰磁珠截面的电子背散射衍射图像,可看出定向的铁尖晶石微晶均匀地排列在磁珠基体中,且尖晶石呈亚微米尺寸。

图3 粉煤灰磁珠及截面的SEM图像

2.2.2 磁珠成分分析

采用化学分析、能量色散X射线光谱仪对磁珠的元素组成进行分析。粉煤灰磁珠的能谱结果见表2,元素含量分别为O(22.32 wt%)、Fe(59.70 wt%)、Si(7.92 wt%)、Al(4.98wt%)和其他少量元素Ca、Na、Mg、Mn和K。表2证实了铁氧化物是粉煤灰磁珠的主要成分,硅、铝氧化物构成磁珠的主要基体。

表2 粉煤灰磁珠EDX结果 wt%

图4是粉煤灰磁珠的X射线衍射分析结果,从图4可以看出粉煤灰磁珠以磁铁矿(Fe3O4)、磁赤铁矿(γ-Fe2O3)、赤 铁 矿(Fe2O3)、磁 性 镁 铁 氧 体(MgFe2O4)和石英(Si O2)等结晶相为主要成分。

图4 粉煤灰磁珠XRD结果

2.3 磁珠研磨

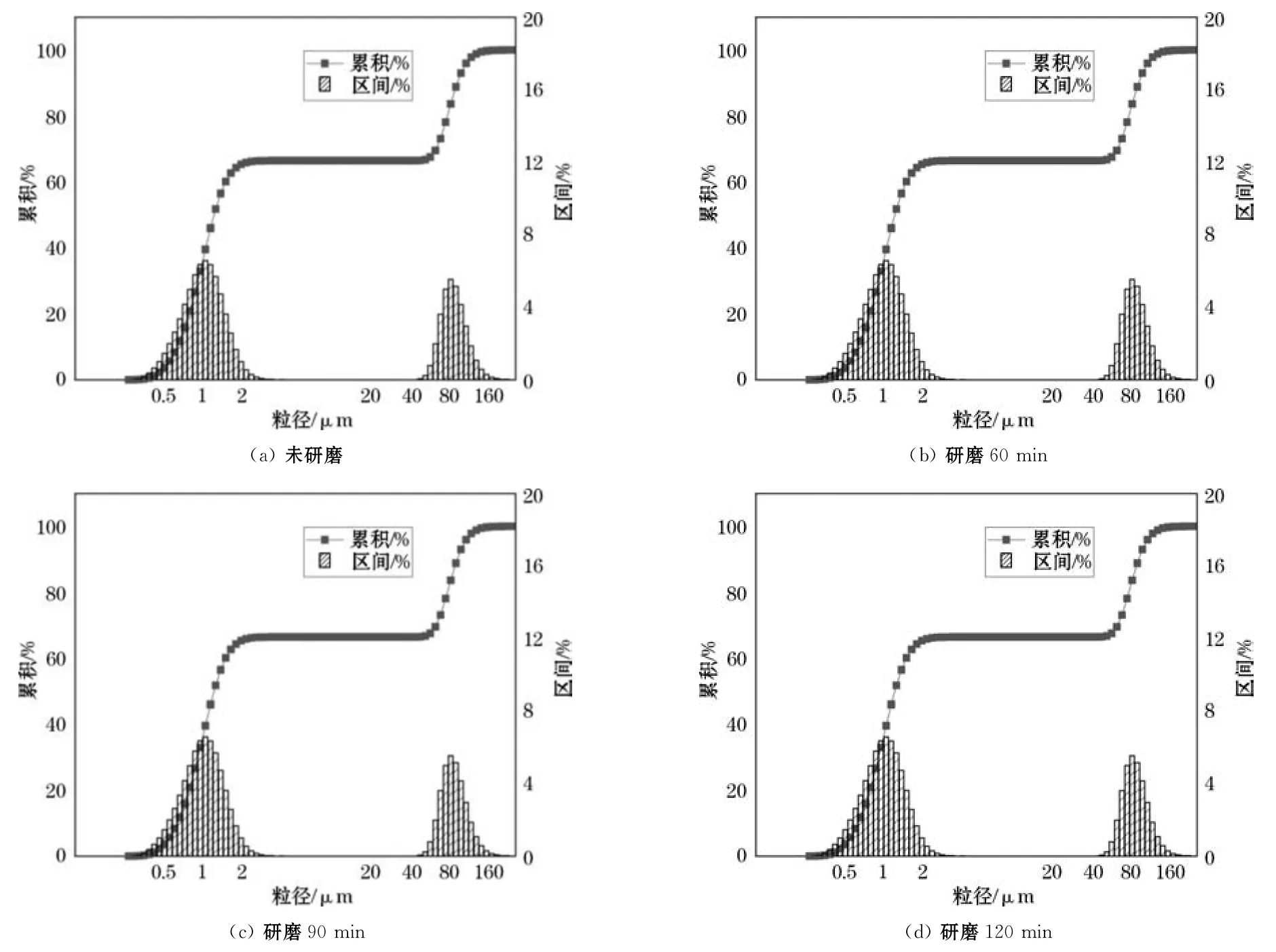

使用三头研磨机对粉煤灰磁珠进行研磨作业,研磨时间分别为0 min、60 min、90 min、120 min。结果如图5所示。从图5中可发现粉煤灰磁珠中存在着两个粒径峰值。

在图5(a)、图5(b)中可看出,研磨60 min后大颗粒的粒径逐渐减小;在图5(b)、图5(c)、图5(d)中可看出,继续增加研磨时间后,大粒径的峰值不再发生变化,时间的增长不再影响大粒径峰值的位置。相比于原始磁珠,研磨后暴露在碎片边缘的尖晶石颗粒增多、尺寸减小,因此增大了铁颗粒和碳源气体接触的机会,有利于充分发挥铁的催化性能;并且随着碳原子的扩散,暴露的小尺寸铁颗粒也更容易从外部向核心完全渗碳和析出生长,加速碳沉积速率。

图5 粉煤灰磁珠研磨粒径分布

3 磁珠分级及性能表征

3.1 磁性分选

在粉煤灰磁珠中,磁铁矿、磁赤铁矿等磁性成分含量与磁珠的磁性呈正比例关系,为将磁珠依照磁性大小精细化分级,使用磁选管对磁珠进行湿法磁选。

表3所列为磁场分选得到的分选磁珠的产率分布,当外界磁场强度越小,分选得到的粉煤灰磁珠的磁性越大。在0.02 T磁场下,分选磁珠占精选粉煤灰磁珠总和高达93.46%;0.01 T与0.03 T磁场下,磁珠的含量较小,两者总和仅占精选粉煤灰磁珠总和的6.54%。当再次增加磁场强度,已经无法选出磁珠,即当磁场强度调节至0.01~0.03 T范围内时,可实现出全部磁珠的精细化分级,分选磁珠总和占粉煤灰原灰的4.55%。

表3 磁场分选粉煤灰磁珠产率分布

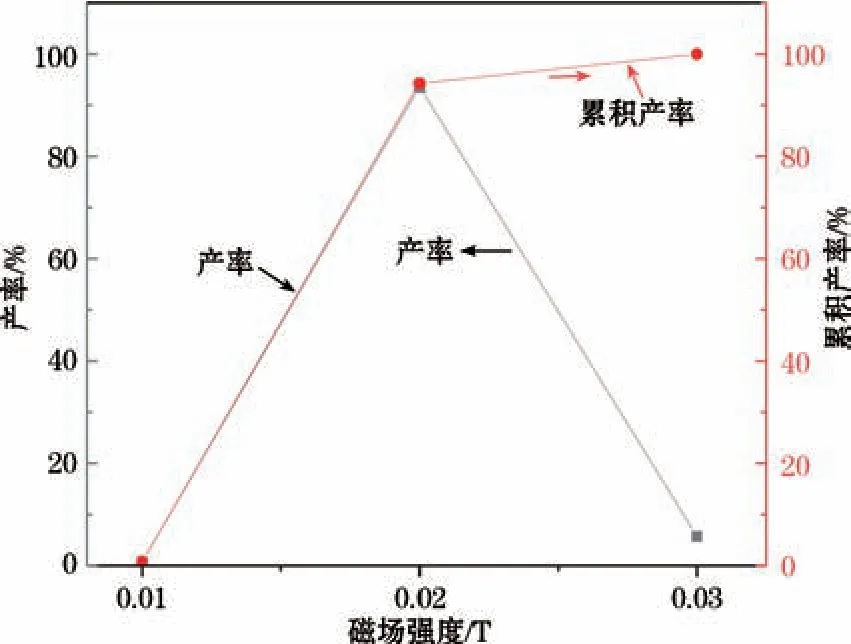

图6所示为精细化分级磁珠的产率和累积产率,从图6可以看到,当磁场强度为0.02 T时,分级磁珠产率远高于其他等级;并且当磁场强度调节至0.03 T时,精细化分级磁珠的累积产率可达到100%。

图6 精细化分级磁珠的产率和累积产率

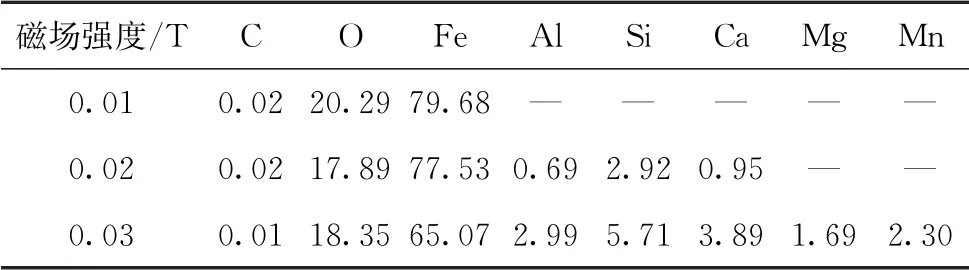

表4为磁场分级产物磁珠的EDX结果。从表4可看出,在0.01 T、0.02 T和0.03 T磁场下分选产品的铁含量分别为79.68 wt%、77.53 wt%和65.07 wt%,表明外场强越弱、磁性越强的磁珠包含着越多的铁,这是因为磁珠的含铁量决定磁珠的磁性。

表4 磁场分级产物磁珠的EDX结果 wt%

图7为分级后的XRD结果。从图7可看出没有明显的包峰出现,且随着磁场强度的增加,铁相矿物(磁铁矿)的峰值逐渐降低,说明铁相矿物含量减少,Fe元素含量减少,同时石英相的峰值升高。总体来说,随着磁场强度降低,磁珠的Fe元素含量升高。

图7 磁选后粉煤灰磁珠XRD结果

3.2 密度分选

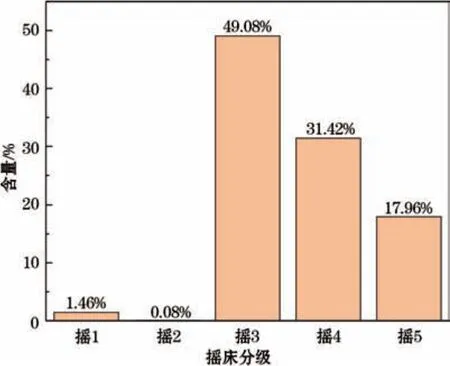

采用摇床设备对0.02 T磁场强度磁选出的粉煤灰磁珠进行密度分选,结果见图8。由图8可知,磁珠整体密度偏大,在等级1和等级2分选产物中仅有1.5%左右的磁珠;等级3的分选产物占0.02 T下分选磁珠总量的49.08%,等级4和等级5分选产物总和约占0.02 T下分选磁珠总量的49.38%。

图8 摇床分选产物的含量分布

对摇床分选后等级3、等级4和等级5的分选产物磁珠分别多次选区进行EDX能谱分析,取平均值汇总在表5中。从表5中可看出,Fe含量随密度的增加而升高;同时其他元素如Si、Al等元素总和随密度的增加而减小,即磁珠整体密度增大,磁珠中铁尖晶石的含量增加,并且分布会更加紧密。

表5 摇床分选产物磁珠EDX结果 wt%

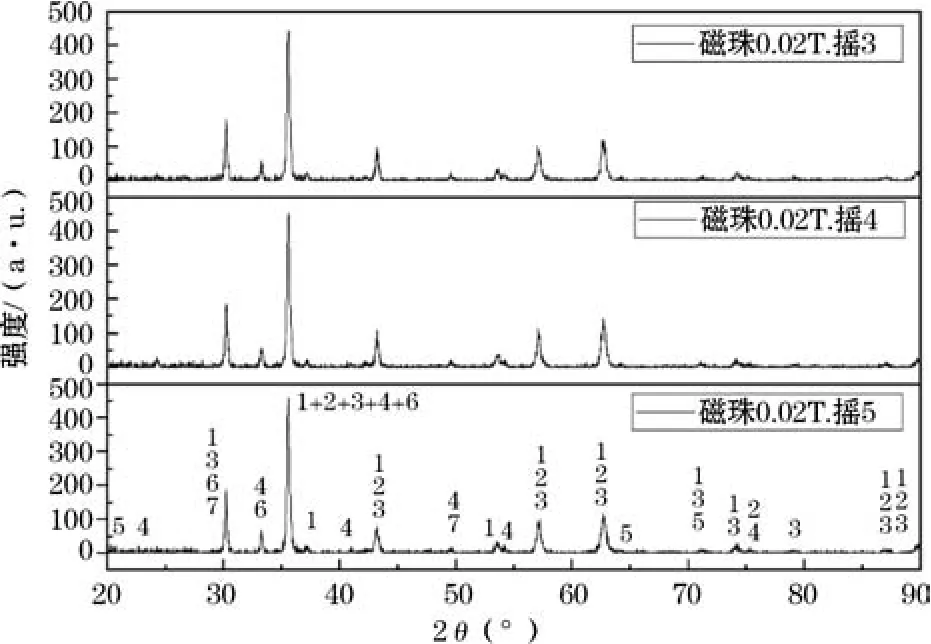

图9为摇床后的粉煤灰磁珠XRD结果。从图9中,通过对比不同摇床等级磁珠峰值发现,分级后磁珠密度增加,铁相矿物(磁铁矿)的峰值逐渐增高,说明铁相矿物含量增加,Fe元素含量增加,但没能检测出明显的石英相的峰值。通过X射线衍射分析说明磁选和摇床是对磁珠铁含量分级的有效途径,能够通过分选来控制磁珠中大致整体的铁含量。

图9 摇床后粉煤灰磁珠XRD结果

3.3 粒径分级

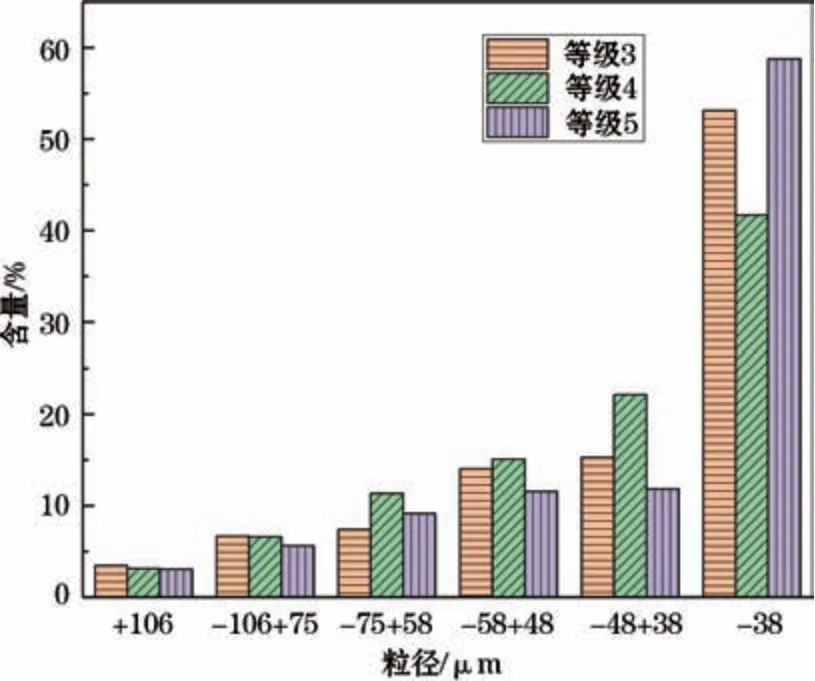

利用振动筛对摇床分选后等级3、等级4和等级5的磁珠进行粒径分级,振动时间为30 min,将磁珠分为+106μm、-106+75μm、-75+58μm、-58+48μm、-48+38μm和-38μm,得到的粒径分布和含量的关系如图10所示。

图10 粒径分级产物的含量分布

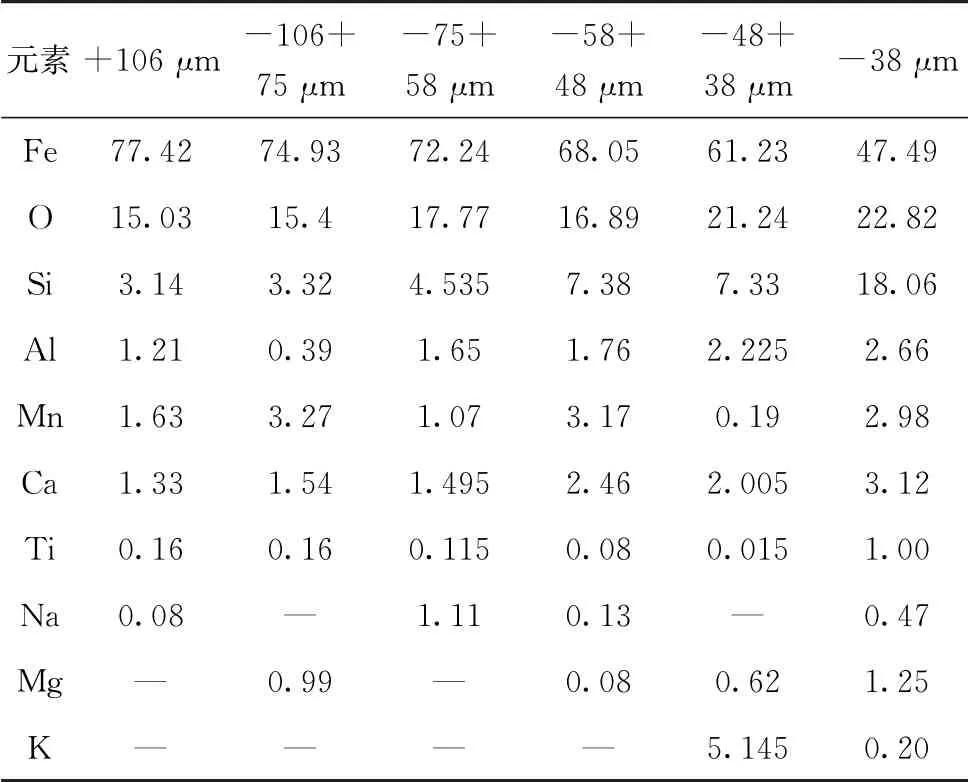

图11是等级3粒径分级产物磁珠的表面SEM图。图11(a)至图11(f)分别对应+106μm、-106+75μm、-75+58μm、-58+48μm、-48+38μm和-38μm粒径的磁珠,可见磁珠表面凹凸不平、含有大量凸起的小颗粒,这些凸起主要是由铁尖晶石组成。从+106μm开始,随着磁珠粒径的减小,表面凸起数量也随之减少,分布逐渐稀疏。铁尖晶石转变成小颗粒状均匀分布,并且彼此之间存在空隙,填充着大量的硅铝酸盐。

图11 等级3粒径分级产物磁珠的表面SEM图

为了更加直观地探究粒径和铁含量之间的关系,对不同粒径的磁珠多次选区分别进行EDX能谱分析,并取平均值汇总至表6中。从表6可看出,磁珠主要组成元素并未改变,仍为Fe、Si、Al、Mn等。

表6 等级3粒径分级产物磁EDX分析结果wt%

4 结论

本文对粉煤灰磁珠依次进行研磨作业、磁性分选、密度分选、粒径分级,并采用扫描电镜、X射线衍射分析和能谱分析对分级得到的不同粒径的磁珠分别进行多次选区分析,探究粒径和铁含量之间的关系。主要研究结论为:

(1)磁珠的铁含量越低磁性越弱,尖晶石间的空隙越大、填充的硅铝酸盐越多;

(2)随着铁含量增加,磁珠密度增大,磁珠内铁尖晶石的含量增多、尺寸增大;

(3)随着磁珠粒径的减小,铁尖晶石含量随之减少,同时其他硅铝酸盐等含量增加;

(4)可以通过不同研磨时间改变粉煤灰磁珠中大粒径颗粒的大小,但研磨1 h后再延长研磨时间对磁珠中大粒径的峰值影响不大。

本文实现了磁珠原料的精细化分选及其矿物学研究,但在原料筛选、制备参数优化和市场产品化研发等方面还需要进行更深入的研究。