谦比希铜矿全尾砂静态絮凝沉降试验及充填参数优化

2023-01-29秦帅李辉梁权宇李浩

秦帅,李辉,梁权宇,李浩

(1.中色非洲矿业有限责任公司, 北京 100029;2.北京科技大学, 北京 100083)

0 引言

充填采矿法是实现矿山绿色、无废开采最有效的途径之一[1]。近年来,为应对逐渐提高的矿山企业环保要求,膏体充填及深锥浓密技术在国际上逐渐得到了广泛应用,谦比希铜矿自复产以来经历了水砂充填到全尾砂膏体充填的变革,目前采用全尾砂膏体充填[2]。

全尾砂浓密工艺是实现膏体充填的基础和前提,经过多年研究,浓密技术已能大幅度改善料浆的浓密性能,而尾砂快速沉降是提高和改善浓密性能的关键一环[3],众多学者研究发现,目前实现尾砂快速沉降的因素包括合适的絮凝剂及用量和最佳尾砂给料质量浓度等[46],其中主要的措施之一就是确定浓密机的最佳尾砂给料质量浓度。

谦比希铜矿主西矿体选厂直接泵送的尾砂料浆质量浓度为25%~30%,但此浓度未必为最佳浓密效果的给料质量浓度,因此导致深锥浓密机底流浓度偶尔出现不稳定的情况。本研究首先通过选厂尾砂比重测试和尾砂粒级组成测试确定尾砂的物理力学性质,然后通过全尾砂的静态絮凝沉降试验来确定影响矿山充填工艺主要的因素之一——尾砂料浆给料质量浓度,从而使矿山充填站利用深锥浓密机的自稀释系统在给料质量浓度较高时稀释给料质量浓度至最佳浓度,以保证充填系统的稳定性,同时提高系统运转的高效性。

1 尾砂物理力学性质

充填尾砂的力学性质是进行充填系统性研究的基础,主要包括尾砂比重和尾砂粒级,通过相应的试验测得,试验细节不赘述。得到测试结果后与部分历史数据进行了对比。

1.1 尾砂比重

通过尾砂比重试验得到的测试结果为2.62。2011年选厂尾砂比重的历史数据为2.65,2021年重新采样后,测试结果为2.62。测试结果对比发现,选厂的全尾砂比重降低。

1.2 尾砂粒级组成

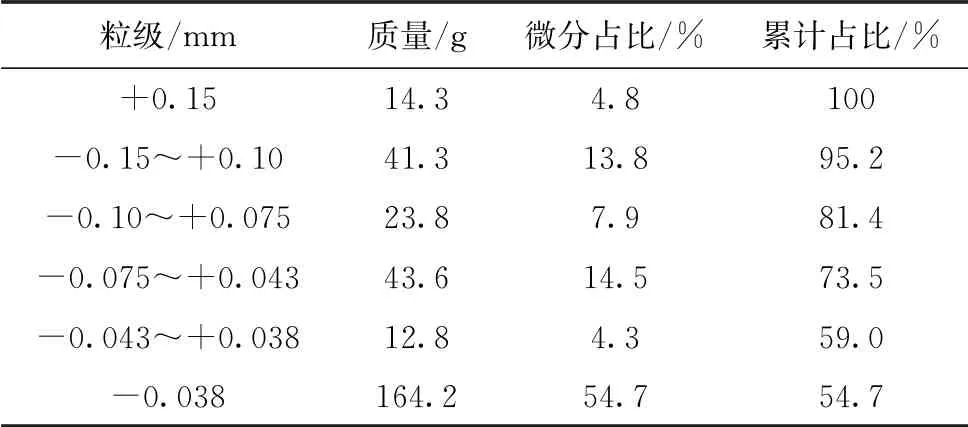

全尾砂粒度测试结果见表1,对数据进行曲线拟合,拟合优度均在97%以上,通过测试结果和拟合曲线计算得到尾砂粒径特征值、曲率系数以及不均匀系数,结果见表2。

表1 主西矿体选厂全尾砂粒度组成及分布

表2 2021年尾砂粒径特征值数据

当不均匀系数≥5,曲率系数在1~3之间时为良好级配;不同时满足上述两条件为不良级配。由表2可知,主西矿体尾砂平均粒径为0.04 mm,对比2011年历史数据(0.056 mm),尾砂平均粒径有所下降;尾砂不均匀系数过大,说明可能缺失中间粒径,属不连续级配;曲率系数过大,综上说明目前主西矿体尾砂属于不良级配。

2 尾砂静态絮凝沉降试验

2.1 试验材料及相关参数

试验配制全尾砂料浆质量浓度为5%、7%、9%、11%、13%、15%、17%、19%,全尾砂的比重为2.62,粒度组成及分布见表1。絮凝剂选择爱森絮凝剂为试验材料,根据相关试验与现场经验总结,絮凝剂相关参数选定溶液质量浓度为0.02%,单耗设定为25 g/t。

2.2 试验方案

静态沉降试验分为以下5个步骤。

(1)絮凝剂溶液配制。称量水400 g,置于烧杯中,絮凝剂8 g,以2 g/min的速度均匀添加,总计4 min添加全部絮凝剂到烧杯中搅拌均匀,转速为200 r/min,持续45 min。首先分别配制成质量浓度为2%的絮凝剂溶液,然后根据试验具体需要,通过另加水继续配制成质量浓度为0.02%的絮凝剂溶液。

(2)料浆配制。称量相应质量的尾砂和水,混合于量筒中配制成不同浓度的尾砂料浆。

(3)添加絮凝剂溶液。设定絮凝剂单耗为25 g/t,向量筒中分别加入质量浓度为0.02%的絮凝剂溶液,在量筒上部覆盖塑料薄膜,反复倒置量筒30次,使尾砂料浆与絮凝剂溶液充分混合。

(4)利用网格纸制作刻度竖直贴于500 mL量筒侧面。

(5)将量筒平稳放置于桌面上,用秒表开始计时,观察并记录不同时刻沉降液面高度,如图1所示。

图1 静态沉降试验

3 试验结果与分析

3.1 絮凝沉降高度测试

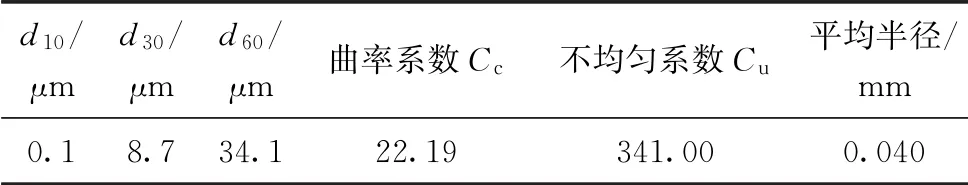

将全尾砂不同料浆质量浓度条件下沉降试验的结果数据导入origin软件中,绘制出不同料浆质量浓度条件下沉降时间-沉降高度曲线,如图2所示,计算后的沉降速度曲线如图3所示。

图2 全尾砂不同料浆质量浓度条件下的沉降高度

图3 全尾砂不同料浆质量浓度条件下的沉降速度

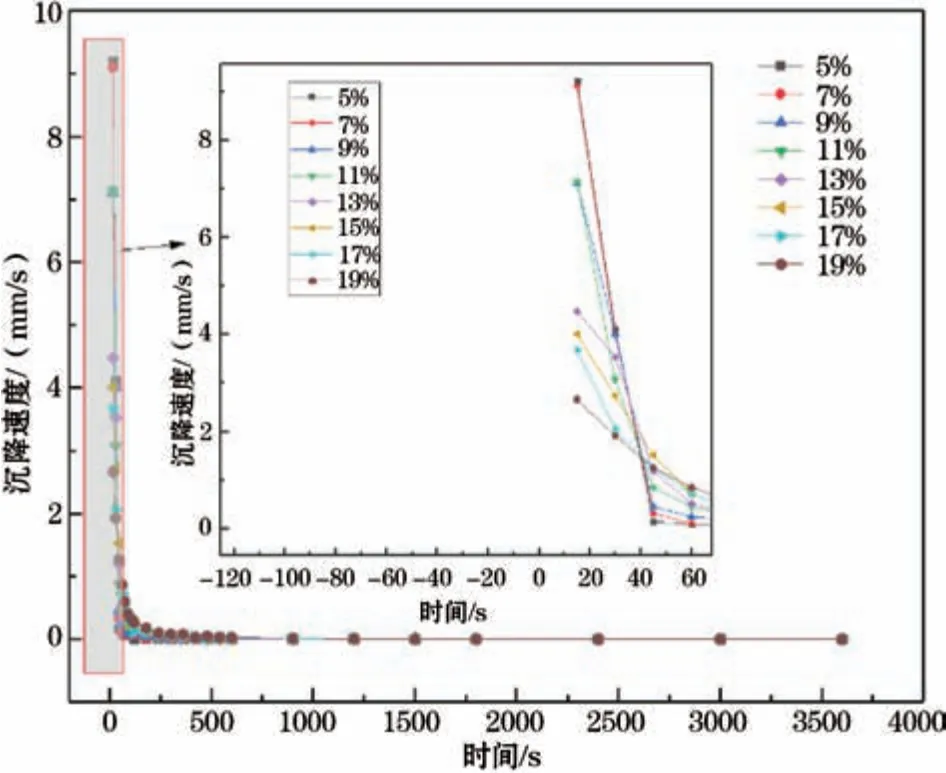

为了更为直观地对比各质量浓度条件下料浆的沉降快慢,选择初始时刻(前180s)的料浆平均沉降速率作为考察指标之一,计算结果如图4所示。

由图4可得,各浓度下前30 s内沉降速度最快,当质量浓度为5%时,平均沉降速度最大,达到9.2 mm/s。当沉降时间超过180 s后,各浓度沉降速度差异较小,基本保持一致。

图4 全尾砂不同质量浓度条件下前180 s沉降速度对比

3.2 上层溢流水澄清度观察

根据试验现场观察,随着尾砂浓度的增大,在沉降初期上层溢流水的澄清度逐渐降低,此效果在300 s时较为显著。试验测试中尾砂质量浓度为9%~13%时,沉降300 s上层溢流水即可达到较为清晰的程度,而其他浓度时沉降300 s仍较为浑浊,直至900 s左右才变清晰。在1200 s以后各浓度上层溢流水澄清度差异性较小。

3.3 沉降底流浓度测试

当静态沉降试验完成后,通过移液管计算同一时间段的沉降底流浓度值,以便得出更为准确的底流浓度。本次沉降试验共分为6组,分别测试1800 s时的底流浓度值,测试结果见表3。

表3 移液管沉降底流浓度测试结果

移液管经过多次吸取底部料浆并严格控制进水量,因此误差较小,可作为参考标准。因此,在实际选择料浆稀释浓度时,建议按照移液管得出的底流浓度值进行选择,给料质量浓度为15%时底流体积浓度较高,为34.6%。

3.4 自由沉降速度及固体通量

根据图2沉降曲线可知,曲线大致可分为3个阶段。第一阶段在沉降初期,为自由沉降阶段,此阶段沉降曲线近似为直线,沉降速度不变;第二阶段在沉降中期,为干涉压密阶段,此阶段曲线呈上凹状,沉降速度不断降低;第三阶段为压密阶段,此阶段曲线近似为水平曲线,沉降速度极小,几乎为零。

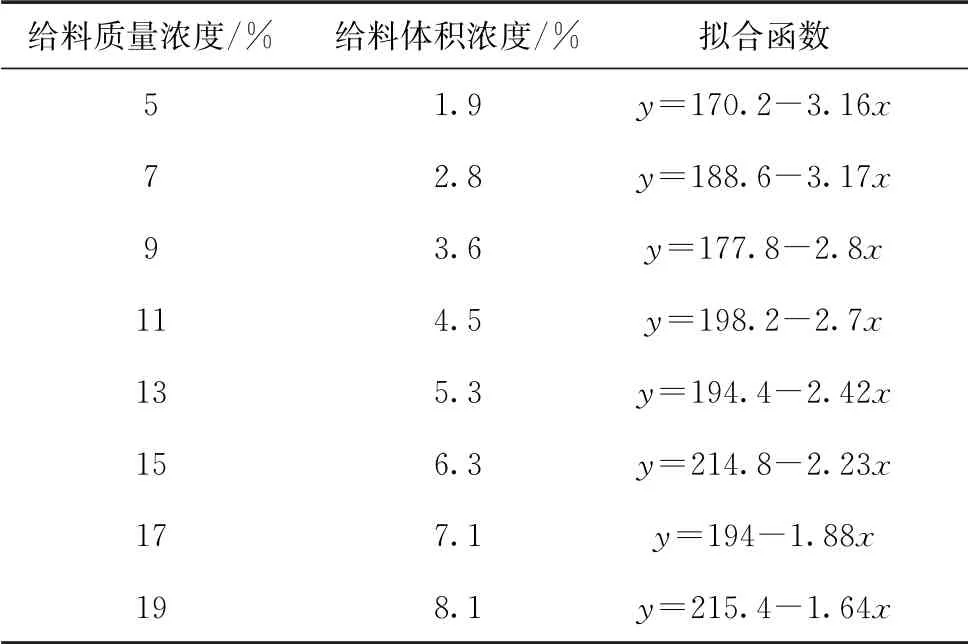

由origin软件对沉降高度曲线中自由沉降阶段进行拟合,经过多次拟合对比各曲线拟合优度,前60 s内曲线近似为直线,因此选择前60 s内为自由沉降阶段,拟合参数见表4。其中y代表沉降高度,x代表沉降时间,斜率代表沉降速度。根据拟合结果可知,给料质量浓度为5%时,自由沉降阶段速度最大,达到3.16 mm/s。

表4 自由沉降阶段拟合参数

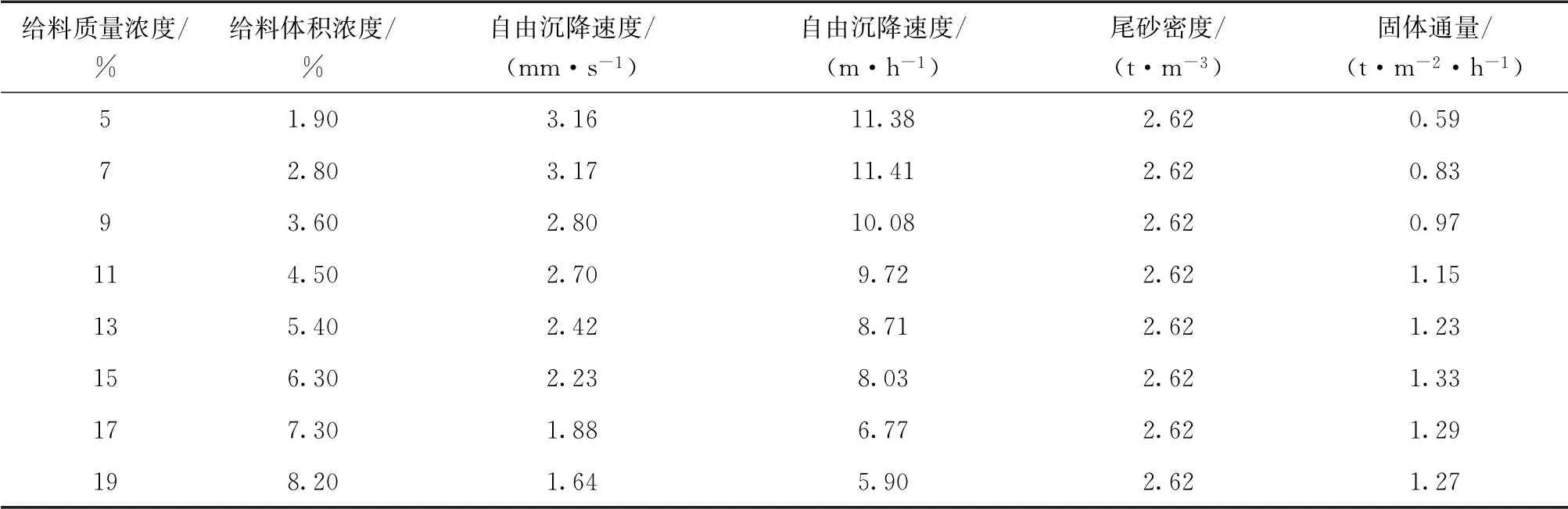

给料质量浓度低时利于尾砂沉降,但处理等量尾砂需要更大的浓密机面积,而沉降速度反映不出浓密机的处理能力。因此,用浓密机单位面积在单位时间内处理干尾砂的质量,即固体通量来表征最佳稀释浓度。根据自由沉降阶段的速度,可以计算自由沉降阶段的固体通量,即整个沉降过程中最大固体通量。其中自由沉降阶段速度采用表4中各拟合公式的斜率,计算前已进行单位换算。

单位面积处理量计算公式如式(1)所示:

式中,Gs为固体单位面积最大处理量,t/(m2h);ρs为尾砂密度,t/m3;Cv为体积浓度,%;v为沉降速度,m/h。

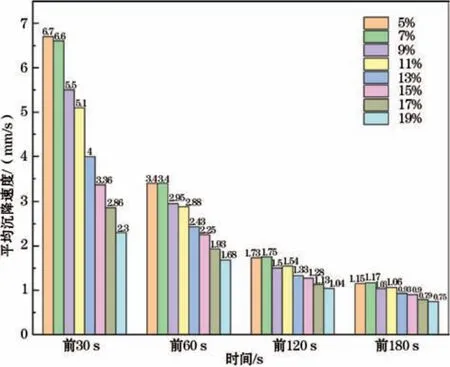

计算所得各浓度条件下最大固体通量值见表5。给料质量浓度与固体通量的关系如图5所示。

表5 全尾砂不同给料质量浓度条件下最大固体通量

由图5可知,在给料质量浓度为5%时虽然自由沉降阶段的速度最大,但是固体通量最小,而给料质量浓度为15%时,固体通量达到最大值。由此可以推论,15%为该矿最佳的尾砂给料质量浓度。

图5 全尾砂不同给料质量浓度单位面积固体通量

4 结论

(1)通过相关试验确定了尾砂的物理力学参数,同时对比历史数据,证实尾砂物理力学部分参数会随着矿山的发展发生变化,建议矿山在回采区域发生重大变化或经过较长时间(如3至5年)时重新测试相关参数,以确定是否需要调整充填参数。

(2)通过试验可以确定,该矿尾砂的沉降速率和沉降底流浓度呈现一定的规律性。不同质量浓度条件下尾砂沉降速度在初始时间段变化非常显著,随着料浆质量浓度的增大,沉降速度逐渐减小,但减小幅度变缓,而在沉降后期,沉降速度基本一致。不同质量浓度条件下,随着浓度增加,沉降底流浓度呈现先增加后减小的规律。

(3)经过试验数据分析,并综合考虑尾矿固体处理量、尾砂给料质量浓度及浓密机自稀释系统的技术可行性,建议全尾砂浓密机的给料质量浓度为15%。

(4)现场采用试验得出的参数后,浓密机底流浓度趋于稳定,即使发生变化,变化幅度也很小。工程实践表明,静态絮凝沉降试验仍是确定给料质量浓度的有效手段。

(5)试验结果仅能解释在此粒径配比下的沉降效果,其他粒径配比下的沉降效果仍有待研究。鉴于该矿尾砂配比属于不良级配,如何优化该矿的尾砂配比也是未来研究的方向。