曲司氯铵合成工艺研究进展

2023-01-14李博李洪发常乐莫洪虎赵玉佳

*李博 李洪发 常乐 莫洪虎 赵玉佳

(牡丹江医学院 黑龙江 157011)

曲司氯铵(1)是抗胆碱药物,化学名为为螺环[8-氮阳离子二环[3,2,1]辛烷-8,1‘-吡咯烷]-3-[(羟二苯基-乙酰基)-氧]氯(1α,3β,5α)-(9C1),分子式是C25H30ClNO3,是由美国Indevus医药公司(Indevus Pharmaceuticals,Inc.Lexington,MA USA)研制开发成功,并由德国Madaus AG(Madaus AG,Troisdorf,Germany)生产上市的抗胆碱药物[1]。分子结构式见图1。

图1 曲司氯铵结构式

2004年,美国食品药品管理局(FDA)批准曲司氯铵上市。曲司氯铵对M1、M2和M3型抗胆碱能受体的高亲和力,并且曲司氯铵作为化学结构是一个亲水的极性的季胺结构的抗毒蕈碱剂,极少通过肝细胞色素P450进行代谢,而是直接随尿液排出体外,保证了药物本身的有效性和耐受性[2]。对于因脊髓损伤而导致的逼尿肌过度活动也可起到明显的治疗效果,对于因内脏平滑肌痉挛而造成的绞痛,曲司氯铵亦有治疗效果;此外,曲司氯铵可以促进壁内段输尿管结石的排出,并且减少因此而产生的尿频、尿急症状[3-4]。曲司氯铵作为重要的OAB治疗药物,关于该化合物合成工艺的综合性评估文献鲜有报道,因此本文对其合成工艺的研究进展进行综述。

1.曲司氯铵及中间体的概述

曲司氯铵作为季铵盐类化合物在临床上应用于治疗膀胱过动症在有着其独特的优势。目前在临床上主要有三种类型的药物用于治疗膀胱过度活动症分别为M受体阻滞剂、β3受体激动剂、α1受体阻滞剂,其中,M受体阻滞药作用机制是抑制突触后的冲动传递来对膀胱肌壁(逼尿肌)受体与乙酰胆碱的结合进行阻断,减低膀胱尿道不主动萎缩的幅度,提高膀胱尿道容积[5]。但是,因M受体阻滞要是通过M受体对乙酰胆碱的调节从而调节中枢神经系统的兴奋作用[6],致使其在调节膀胱过度活动症的同时也会产生一些副作用[7]。尤其是因年龄的增长导致人体的血脑屏障通透性增加,致使M受体阻滞剂的中枢神经系统的副作用会在老年患者身上越发明显,进而为治疗膀胱过动症并消除中枢神经系统的副作用就显得格外重要[8-9]。曲司氯铵作为季铵盐类化合物难以通过血脑屏障,在脑脊液检测中甚至不能检测到曲司氯铵的存在[10]。

合成曲司氯铵的关键中间体是二苯羟乙酸去甲托品酯,对与中间体合成曲司氯铵的反应只需要简单的与1,4-二氯丁烷发生成环反应即可得到曲司氯铵。在曲司氯铵的合成当中,因为其中间体在临床上应用不多以及原料价格上涨,导致其中间体的研究成本在不断地提升,因此,要加强对中间体的研发,构建高效、低成本的中间体合成工艺,为中间体的生产的企业提供合理利润保障。因为药物中间体并未受到专利法的保护,但是合成中间体的技术路线可以获得保护,推动合成中间体的技术不断创新,可以不断提高曲司氯铵的合成工艺,也能为其他药物的合成提供思路[11]。

2.曲司氯铵合成技术及分析

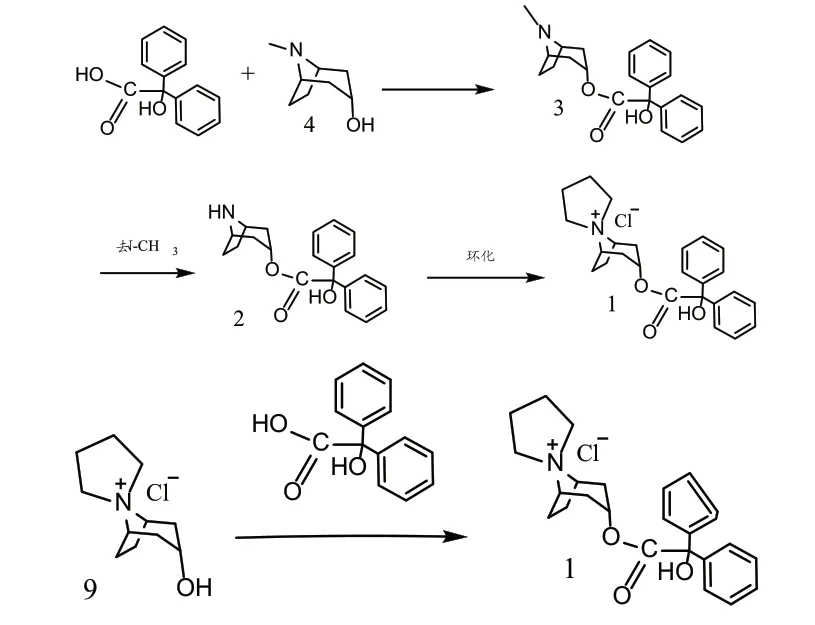

目前的关于曲司氯铵的合成研究当中,主要有两种合成策略:一是由α-托品醇与二苯羟乙酸进行酯化反应,得到中间体3,随后经过一系列反应脱去N-甲基,得到关键中间体二苯基羟乙酸去甲托品酯(2),最终由中间体2与1,4-二氯丁烷进行环合得到目标产物;二是由前期工作合成氯化(3α-去甲托品醇)-8-螺-1’-吡咯铵盐中间体9,再与二苯羟乙酸类衍生物经酯化得到目标产物(见图2)。

图2 合成曲司氯铵的两种方式

(1)经关键中间体二苯基羟乙酸去甲托品酯制备曲司氯铵

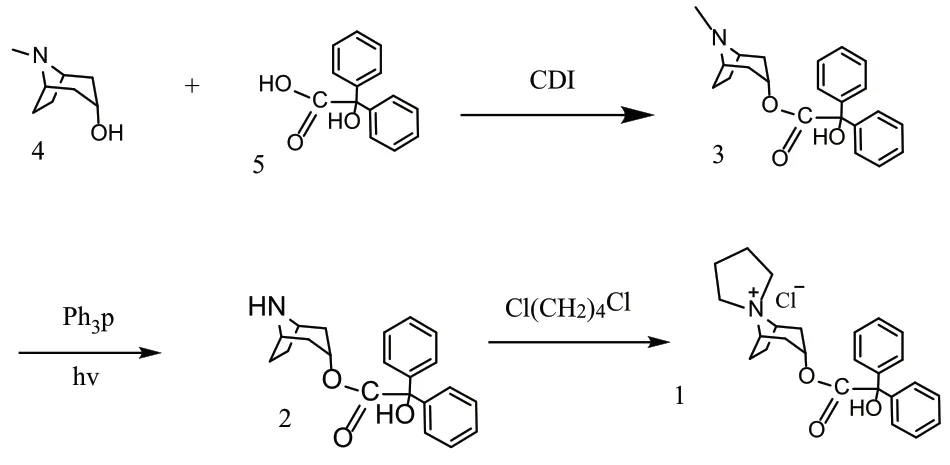

通过对已发表的曲司氯铵的合成文献进行分析,现如今曲司氯铵合成的主流方式是由α-托品醇为原料,经酯化化得到二苯基羟乙酸去甲托品酯中间体,再与1,4-二氯丁烷发生环合制得曲司氯铵。刘素云等[12]以α-托品醇(4)和二苯基羟乙酸(5)经酰化反应得到二苯基羟乙酸托品酯(3),此步反应收率为80%。3与三苯膦混合在光照的作用下通入氧气经去甲基反应脱去托品醇中醇环上的N-甲基可得到二苯基羟乙酸去甲托品酯(2),此步反应收率为79%。2与1,4-二氯丁烷经环合反应即可得终产物曲司氯铵(1),此步反应收率为46%。路线总收率约为19%。但是该合成路线具有两个较为明显的缺点:①在第二步去N-甲基反应中,所需要的反应时间非常长,并且底物转化不完全;②也是在第二步反应,此步反应采用三苯磷混合在光照的作用下通入氧气脱去N-甲基,此反应在光照条件下进行导致生产成本在无形中提高,因在工业化生产当中整个生产环节是采用大量的原料进行生产以平均生产成本,而光照并不能对整体而大量的原料均匀的照料到,难以进行大规模生产。

图3 刘素云等合成曲司氯铵工艺

宋伟国,杨大伟等[13-17]以α-去甲托品醇(6)为原料,与氯甲酸乙酯发生酰化反应制得N-乙氧羰基托品醇(7),此步反应收率为95%。二苯羟乙酸(5)与化合物7经酰化反应制得N-乙氧羰基二苯羟乙酸托品酯(8),此步反应收率为80%。8在甲酸铵/钯-炭催化氢转移还原体系中经还原反应除去乙氧羰基得到二苯羟乙酸去甲托品酯(2),此步反应收率为85%。2与1,4-二氯丁烷经环合反应制得目标产物曲司氯铵(1)。路线总收率为52%。此方法操作简单,使用用绿色环保的催化氢转移还原体系去除乙氧羰基,有利与生产企业降低成本,总体来说此路线适合工业化生产。

图4 宋伟国,杨大伟等曲司氯铵合成工艺

(2)经中间体氯化(3α-去甲托品醇)-8-螺-1’-吡咯铵盐中间体合成曲司氯铵

在现有的曲司氯铵的合成工艺中,与先将底物酯化,制备二苯羟乙酸托品酯关键中间体的方式进行相比,采用多种路径首先制备中间体氯化(3α-去甲托品醇)-8-螺-1’-吡咯铵盐,后进行酯化也可以作为一种较为优秀的替代方案。

赵文镜等[18]以α-托品醇(4)为原料经酰化、水解生成去甲托品醇(6),此步反应收率53.3%。6再与1,4-二氯丁烷经环合反应生成氯化(3α-去甲托品醇)-8-螺-1’-吡咯铵盐(9),此步反应收率为39%。9与二苯乙醇酸咪唑(10)经酰化反应生成曲司氯铵(1),此步反应收率为57.2%,路线总收率为约48.6%。此方法通过不同于主流的合成路线该合成方法避过了对关键中间体生成,尽管不采用主流的合成关键中间体2的方法,有着思路上的创新。但此方法的工艺路线较其他的路线长,然而此路线的反应条件较为温和,反应对环境污染小,并且收率较高,具有较好的工业化生产价值。

图5 赵文镜等合成曲司氯铵工艺

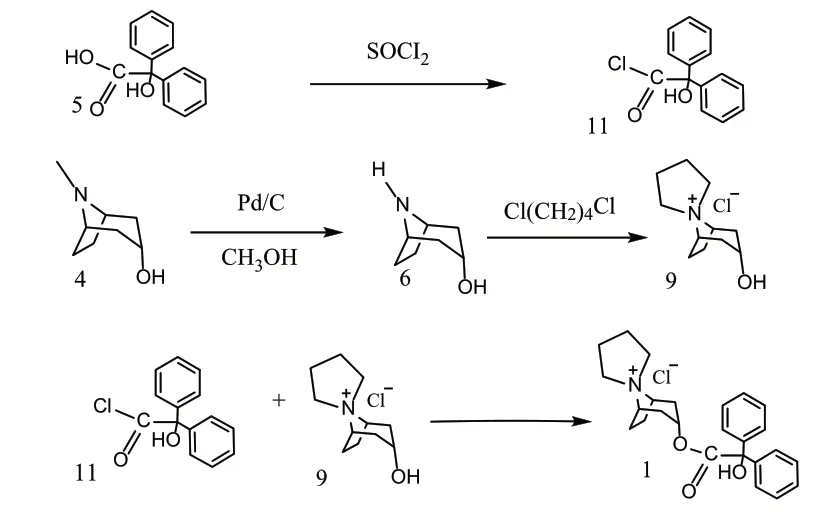

张晶等[19]以二苯羟乙酸(5)原料与氯化亚砜经卤置换反应得到二苯羟乙酰氯(11),此步反应收率为93%。以α-托品醇(4)为原料采用Pd/C催化剂催化氢化脱去甲基得到去甲托品醇(6),此步反应收率为66%。6与1,4-二氯丁烷发生环合反应生成氯化(3α-去甲托品醇)-8-螺-1-吡咯铵盐(9),此步反应收率为68%。9与11发生酰基化反应生成曲司氯铵(1),此步反应收率为65%。此路线反应需要两种反应环境,对于生产企业而言需要多键另一条生产线,致使生产成本较其他路线明显升高,虽然其中采用的Pd/C的催化试剂在试验阶段以及工业生产阶段均可以重复利用。但相较与生产设备而言实验耗材量较小。

图6 张晶等合成曲司氯铵工艺

(3)合成工艺分析

通过对合成路线进行分析,合成曲司氯铵的路线可以经由关键中间体2二苯羟乙酸去甲托品酯合成,也可以经由另一中间体9氯化(3α-去甲托品醇)-8-螺-1-吡咯铵盐进行合成。刘素云采用的合成工艺虽原料价廉易得,但在其合成路线当中采用Ph3P光照法进行脱甲基化反应导致整体反应时间增加,生产周期加长且转化不完全,并最终造成生产效率低下,不适合工业化生产;宋伟国,杨大伟等采用的合成工艺操作简单,采用用绿色环保的催化氢转移还原体系去除乙氧羰基,符合绿色化学的理念,适合工业化生产;赵文镜的合成方法原料易得,反应条件较为温和,反应对环境污染小,并且收率较高,具有较高工业化生产潜力;张晶的合成路线反应步骤短,同时Pd/C催化氢化脱去甲基,可使催化剂多次套用,减少污染,无繁琐的反应后处理过程,适合工业生产。

3.结语

本文对国内外已发表的曲司氯铵的合成路线进行了综述,通过采取不同的反应底物、反应条件合成曲司氯铵的两种方式都具有其独特的优势以及各自的缺点,但是主流的合成曲司氯铵的工艺仍是α-托品醇酯化后合成关键中间体二苯羟乙酸去甲托品酯再经环化得到目标产物曲司氯铵。在现如今这个原料价格飞涨,制药成本居高不下的年代,国内的制药企业还需要面对来自同行的越发激烈的商业竞争,而它们需要更加努力做到在不影响药物质量的前提下,提高目标产物的收率以及降低制药工艺的生产成本。随着时代的发展,绿色化学越来越受到大众的关注,因此对于制药工艺的优化过程当中,如何开发出对环境友好的生产工艺来合成曲司氯铵,并且能够满足工业化生产,具有极为重大的现实意义。