Al-Mn-Mg系铝合金铸轧表面夹渣缺陷的研究

2023-01-13池国明文敏敏朱灵斐杜新伟胡展奎

池国明,文敏敏,朱灵斐,杜新伟,胡展奎

(乳源东阳光优艾希杰精箔有限公司,韶关 512721)

0 前言

铸轧,又称连续铸轧,连续铸轧过程就是在两个相对旋转的被水冷却的轧辊辊缝间不断输入液态金属,通过冷却、铸造、连续轧出板卷坯料。因其实现了铸和轧生产的连续化,省去铸锭及热轧工序,可大幅减少工时、降低成本,同时因其拥有设备简单、占地少、投资小、建设速度快、工艺简单、方便维护等诸多优点,自铸轧工艺应用于工业生产以来,便得到了广泛关注和运用,并在不断被改进和完善[1]。

目前,随着铝合金应用范围的不断扩大,人们对铝板、带、箔的需求量和对其成品的质量要求也越来越多和越来越高。相应地,对铸轧坯料的质量也提出了更高要求。由于铸轧料相对于热轧料比,减少了铣面工序,因此,在铸轧料表面出现的缺陷后续难以消除,会直接影响成品质量。

我公司在生产一种应用于食品包装及装饰等行业、成品厚度0.01~0.10 mm的Al-Mn-Mg系铝合金铝箔时发现,产品表面常会出现大量夹渣缺陷,导致严重的质量损失。为了更好地提高产品质量,减少这种铸轧坯料表面夹渣缺陷,对缺陷的产生原因进行了调查分析,并通过实际生产试验,提出了有效的解决方法。

1 缺陷调查及分析

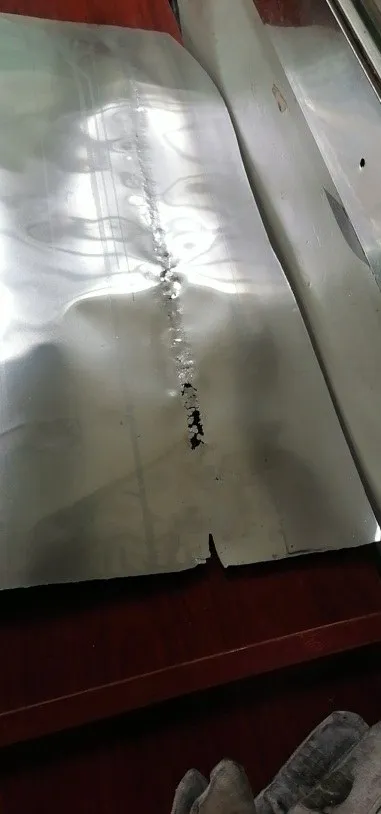

用于生产此类铝箔的Al-Mn-Mg系合金的化学成分见表1。采用直径960 mm大辊径轧机生产铸轧卷坯料,铸轧厚度6~8 mm,其它铸轧参数也相对固定。生产中发现,铸轧卷坯料上下表面经常出现如图1所示的夹渣缺陷。肉眼看,该缺陷大多时候为黑色,有时为银白色。立板生产开始时没有,等生产一段时间后突然出现,并随着生产过程的推移,夹渣缺陷出现的位置、频次和大小不断增加,如开始每小时才能发现一处(长3 mm、宽1 mm),到后续同一时间可能出现2~3处(长20 mm、宽5 mm),越来越严重。该夹渣部位在后续冷轧时其长度会被不断延伸,且随着厚度的不断减薄,缺陷中间部位因硬度高于铝基材而形成大面积的“孔洞”缺陷[2]。在此过程中,夹渣部位还会不时脱落碎铝,直接伤害轧机工作辊。当降至一定厚度轧制时,由于张力作用,铝卷在“孔洞”缺陷附近撕裂造成断带(如图2所示),使轧机因断带停机,严重时还会起火。

表1 生产用Al-Mn-Mg铝合金的化学成分(质量分数/%)

图1 铸轧夹渣缺陷形貌

图2 孔洞缺陷造成的断带

为了探究铸轧表面原始缺陷产生的原因,我们首先对原始铸轧板上夹渣缺陷部位和正常部位进行取样,检测缺陷部位和正常部位的SEM形貌和EDS成分,并进行对比。为方便对比观察,缺陷部位和正常部位在同一镜头下观察,其结果如图3所示。

图3 铸轧正常部位+缺陷部位的SEM形貌和EDS成分结果

从图3(a)和图3(b)可以看出,铸轧板表面缺陷部位(右边,下同)明显发生表面破损现象,缺陷部位凹凸不平,无规律,呈坑洼状,正常部位(左边)的表面无破损较平整。

从图3(c)、图3(d)、图3(e)和图3(f)可以看出,铸轧板表面缺陷部位的元素分布存在明显不均匀现象,尤其是缺陷部位存在较多的Al、Mg和O,这可能是因为含MgO和Al2O3氧化物较多所致。从这个角度看,造成夹渣的原因可能是氧化膜破裂被卷入铝材中。

综上所述,缺陷部位夹渣产生原因可能为:(1)嘴辊间隙处氧化膜破裂;(2)铸嘴破损;(3)熔体不够纯净。进一步通过现场生产情况跟踪,在铸轧卷表面出现夹渣后,马上停机检查铸嘴情况,发现铸嘴完好,上下嘴唇并没有缺损或摩擦痕迹,排除铸嘴破损原因;另外对铸轧卷上下表面出现夹渣前后的氢含量值进行对比,夹渣出现前熔体氢含量值为0.122 mL/100 gAl,出现夹渣后氢含量值为0.115 mL/100 gAl,前后氢含量值未有明显差异。且对比缺陷处EDS能谱,未发现聚集性异物元素,因此排除熔体不够纯净因素。从上述分析可知,铸轧板表面夹渣缺陷基本为嘴辊间隙处氧化膜破裂导致,简称氧化膜破裂。根据公司设备及现场控制能力数据,前箱液面波动全程可控,幅度为±2 mm,且出现表面夹渣缺陷时前箱液面波动未有明显变化;设备机械振动、铸嘴材质及铸嘴装配平行度也处于可控并相对固定状态,因此我们着重从前箱液面与铸嘴出口前沿位置的高度差、嘴辊间隙和铸嘴结构3个方面进行分析及改善。

2 试验结果及分析

试验按照单一变量原则,在保证其它设备条件及工艺参数一致情况下,分别从前箱液面与铸嘴出口前沿位置的高度差、嘴辊间隙和铸嘴结构3个方面进行工艺试验及分析,全程在线跟踪铸轧板表面夹渣情况,对比其表面夹渣出现概率以及出现时的缺陷程度。

2.1 前箱液面与铸嘴出口前沿位置的高度差的影响

在铸轧工艺中,供料嘴出口的压力是靠前箱液面与铸嘴出口前沿位置的高度差产生的。供料嘴出口压力(氧化膜表面张力)的大小和稳定是保证连续铸轧正常进行的前提,实际生产中控制的就是金属熔体静压强P静和氧化膜表面张力附加压强P膜的相对大小和稳定性,其示意图如图4所示。

图4 前箱液面与铸嘴出口前沿位置的高度差示意图

其数学原理为:

式中,P膜为氧化膜表面张力附加压强,Pa;P静为金属熔体静压强,Pa;R膜为液膜的曲率半径,cm;σbz为表面张力系数,N/cm;H为前箱熔体水平面与氧化膜之间的高度差,cm;ρ为熔体密度,kg/cm3;g为重力加速度,m/s2。

一般而言,当正常铸轧时,氧化膜表面张力附加压强P膜与金属熔体静压强P静是相互平衡的,此时氧化膜不会破裂,铸轧可连续进行,铸轧卷表面质量良好;当氧化膜表面张力附加压强P膜>金属熔体静压强P静时,此时前箱熔体水平面与氧化膜之间的高度差H值较小,氧化膜受到的静压力较低,不易破裂,铸轧卷表面质量也良好;但当前箱熔体水平面与氧化膜之间的高度差H值低到一定程度时,熔体就会出现供流不足,铸轧卷易出现孔洞和“热带”等缺陷;当氧化膜表面张力附加压强P膜<金属熔体静压强P静时,此时前箱熔体水平面与氧化膜之间的高度差H值较大,氧化膜极易破裂,从而被带入铸轧卷表面,导致铸轧卷表面夹渣[3]。

综上所述,为了保证氧化膜不易破裂,带材表面质量良好,在其它条件一致下,可适当降低H的值,即降低前箱液面到铸嘴出口前沿位置的高度差。为此我们特意设计了测量和控制前箱液面到铸嘴出口前沿位置的高度差试验,并进行实际生产,跟踪情况如表2所示。

表2 前箱熔体水平面与氧化膜之间的高度差H与氧化膜破裂情况汇总

实际生产结果表明:适当降低前箱液面与铸嘴出口前沿位置的高度差至11~14 mm,对降低铸轧卷表面夹渣有明显效果。

2.2 嘴辊间隙大小的影响

铸嘴和轧辊之间的间隙称为嘴辊间隙,嘴辊间隙是铸嘴中铝水出来到与轧辊接触开始结晶前所必须经过的一段空隙。因为这部分直接与空气接触,与空气接触部分会形成一层薄薄的呈弧形的氧化膜。氧化膜厚度薄、质量小,主要受力于氧化膜表面张力附加压强P膜和金属熔体静压强P静(自身重力不计)。曲率半径与嘴辊间隙大小的关系如图5所示。

图5 嘴辊间隙大小与氧化膜曲率半径的关系

由图5可见:嘴辊间隙增大,氧化膜的曲率半径R膜也变大,氧化膜表面张力附加压强P膜就要相应减小。在氧化膜曲率半径循环变化中极易出现P膜<P静的情况,即氧化膜极易破裂[4]。因此采用较小的氧化膜曲率半径R膜,即较小的嘴辊间隙,便可降低氧化膜破裂概率。但过小的嘴辊间隙也有导致铸嘴与轧辊接触的风险,因此嘴辊间隙应适中。嘴辊间隙大小及跟踪料卷生产情况如表3所示。

表3 嘴辊间隙大小与氧化膜破裂的关系

实际生产结果表明:适当减小嘴辊间隙大小至0.6~0.8 mm,对降低铸轧卷表面夹渣效果明显。

2.3 铸嘴结构的影响

铸嘴作为铸轧过程重要的设备工装之一,其结构的合理性直接影响铸轧卷的质量。良好的铸嘴结构在改善铸嘴内部分流情况,进而改善铸轧卷组织和表面质量方面发挥着重要的作用。现场实际生产情况表明:现行铸轧通过量不稳定,高时可以达到18卷左右,低时仅仅为9卷左右。为了验证铸嘴结构与铸轧表面夹渣的关系,停机时,对嘴腔冷凝铝进行了取样检测,结果见图6与表4。嘴腔冷凝铝检测分析结果与缺陷样品成分分布特征高度吻合,而且发现随着铸轧生产通过量的增加,MgO、Ti等夹杂聚集物逐渐在铸嘴内聚集和沉积,其含量和浓度越来越高,推测当氧化膜平衡条件被打破后,会逃逸或者残留至铸轧板表面或者浅层,从而形成本文所研究的这种特有缺陷[5]。

表4 不同通过量停机检测铸嘴嘴腔冷凝铝中Ti的含量

图6 嘴腔冷凝铝检测结果

经过研讨,认为通过优化铸嘴结构[6],即通过将实际的一级分流改为二级分流、增加底部通道空间、减少边部挡块转角数量来提升铸嘴内部铝水流动的稳定性和顺畅性,可以有效避免铝水在铸嘴内局部位置长时间停留而大量积聚夹杂物。改善前后的铸嘴结构示意见图7。后续生产结果也表明,良好的铸嘴结构有助于减少异物在嘴腔内的聚集和沉积,有效降低该类夹渣缺陷出现的概率和程度,可以大幅提高一次立板铸轧良品的通过量。

图7 改善前后的铸嘴结构对比

实践证明,通过优化完善后,嘴腔冷凝铝检测分析方法可以推广应用于对阴极箔、电池铝箔、双零铝箔、CTP铝版基等有较高熔体质量要求的铸轧产品的评价,为铸轧品质的进一步改善提供依据和方向。

3 结论

(1)合理的铸轧工艺是保障铸轧料卷表面质量的基础,不同的合金应采用不同的生产工艺。较低且稳定的前箱液面高度(11~14 mm)以及较小的嘴辊间隙(0.6~0.8 mm),可以基本消除表面氧化膜破裂带来的夹渣问题,确保铸轧坯料的质量。

(2)良好的铸嘴结构有助于减少异物在嘴腔内的聚集和沉积,可以大幅提高一次立板铸轧良品的通过量。

(3)铸轧铝熔体的净化工作也是非常重要的,做好精炼、扒渣、除气、过滤等工作,确保熔体质量,是解决工艺原因导致铸轧坯料夹渣和孔洞等问题的前提和基础。