某核电厂循环水管道牺牲阳极脱落原因及改进建议

2023-01-10葛炼伟岳腾宵黄其州李海能

薛 翔 ,葛炼伟 ,章 强 ,岳腾宵 ,黄其州 ,李海能

(1.海南核电有限公司,昌江 572700;2.中核核电运行管理有限公司,海盐 314300;3.中核武汉核电运行技术股份有限公司,武汉 430223)

核电厂循环水系统(CRF)的主要作用是将二回路系统设备做功后的蒸汽余热及常规岛设备运行产生的热量排出至最终热阱[1-2]。循环水管道内部介质为持续流动的海水,管道内壁采用涂层和牺牲阳极进行防腐蚀。

某核电厂循环水管道安装于汽机房内,管内介质为海水,设计流速为2.5 m/s,设计最高温度为45 ℃,循环水管道材料为10CrMoAl低合金钢,规格为φ1 820×12 mm,内壁涂装KGA 系列高性能环氧涂层。在历次大修检查过程中发现,服役15个月后,循环水管道内牺牲阳极存在整体脱落、局部脱落、非均匀溶解和铁脚断裂等问题,凝汽器入口侧循环水管道弯管处6块牺牲阳极中的5块发生整体脱落,其中1块牺牲阳极在海水裹挟作用下进入凝汽器水室,造成该水室钛管及钛板密封焊缝出现多处机械损伤缺陷。该循环水管道的设计使用寿命为15 a,实际使用寿命不足3 a,在长期循环工况条件下,循环水管道可能因牺牲阳极失效而发生腐蚀减薄或泄漏,从而影响海水冷源系统的可靠运行,甚至导致热阱失效而引发机组降功率[1-2]。

本工作通过一系列的理化检验,分析了铝合金牺牲阳极过早脱落的原因,并提出相应的改进建议。

1 理化检验

1.1 宏观观察

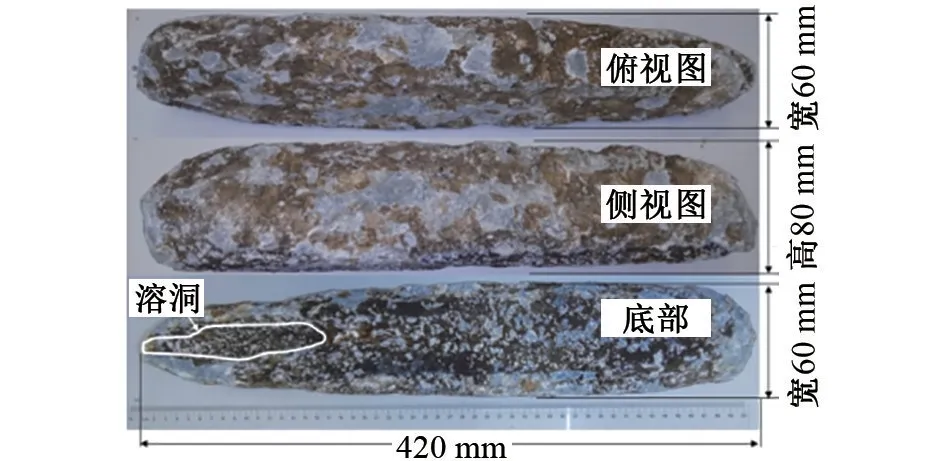

如图1所示,牺牲阳极块从铁芯结合位置整体剥离,迎流面位置受海水冲刷,导致牺牲阳极溶解速率增大,牺牲阳极呈纺锤状,阳极底部存在尺寸为130 mm×30×25 mm 的孔洞。

图1 脱落牺牲阳极的宏观形貌Fig.1 Macro morphology of fallen sacrificial anode

1.2 化学成分分析

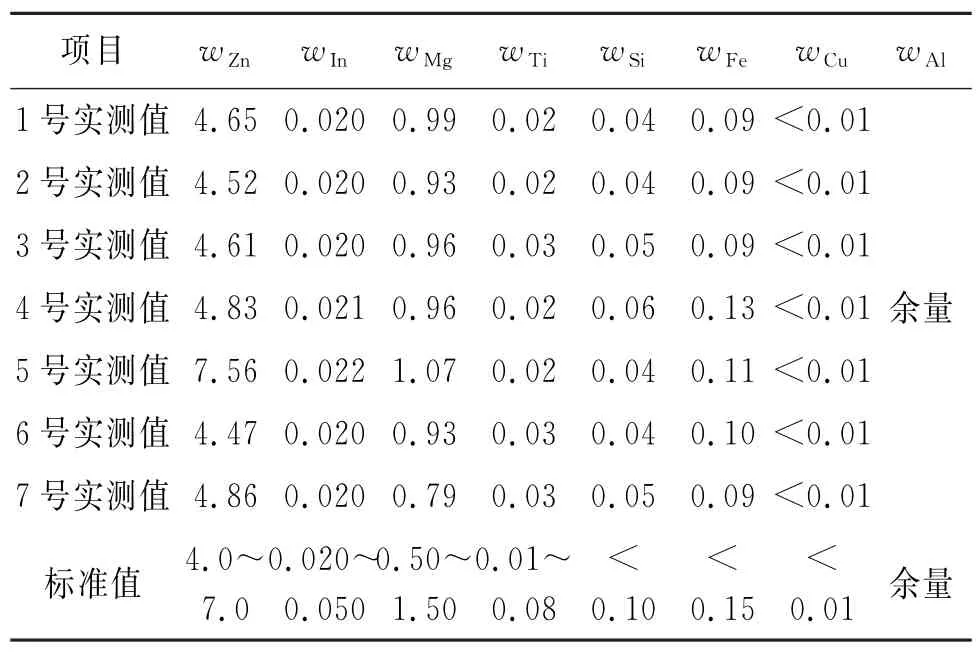

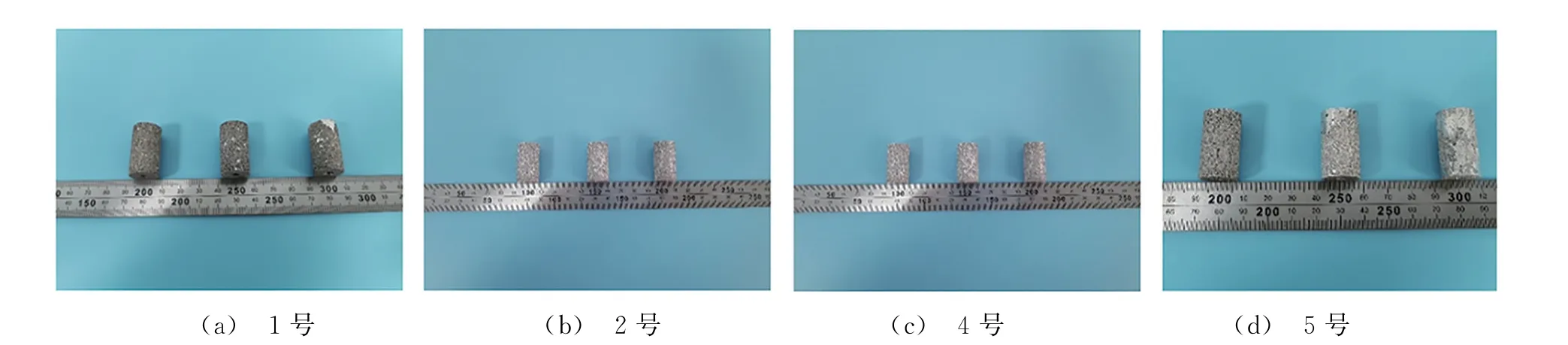

对现场取回的6块脱落牺牲阳极和1块同批次生产的牺牲阳极备用件进行化学成分分析,牺牲阳极备用件编号为5号,其余脱落的牺牲阳极分别编号为1号~4号和6号~7号。

采用机加工的方式在7块牺牲阳极的两端和中部分别取样,参考GB/T 20975.25-2008 《铝及铝合金化学分析法 第25部分:电感耦合等离子体原子发射光谱法》标准,采用ICP-OES型电感耦合等离子光谱仪分析其化学成分,结果见表1。除5号牺牲阳极中锌元素含量大于标准值外,其余牺牲阳极的各元素含量均符合GB/T 4948-2002《铝-锌-锌系合金牺牲阳极》标准中的技术要求,1号~7号牺牲阳极中铟元素含量接近标准规定的下限值。

表1 7块牺牲阳极的化学成分Tab.1 Chemical composition of seven sacrificial anodes

1.3 电化学性能测试

在1 号~7 号牺牲阳极的两端和中部分别取样,加工成尺寸为φ16×48 mm 的试样。依据GB/T 17848-1999 《牺牲阳极电化学性能试验方法》中推荐的加速试验法,分别对牺牲阳极的开路电位、工作电位、实际电容量、电流效率和消耗率等电化学参数进行测试,并对试验后牺牲阳极试样的溶解状态进行分析和评价,试验介质为洁净的天然海水。

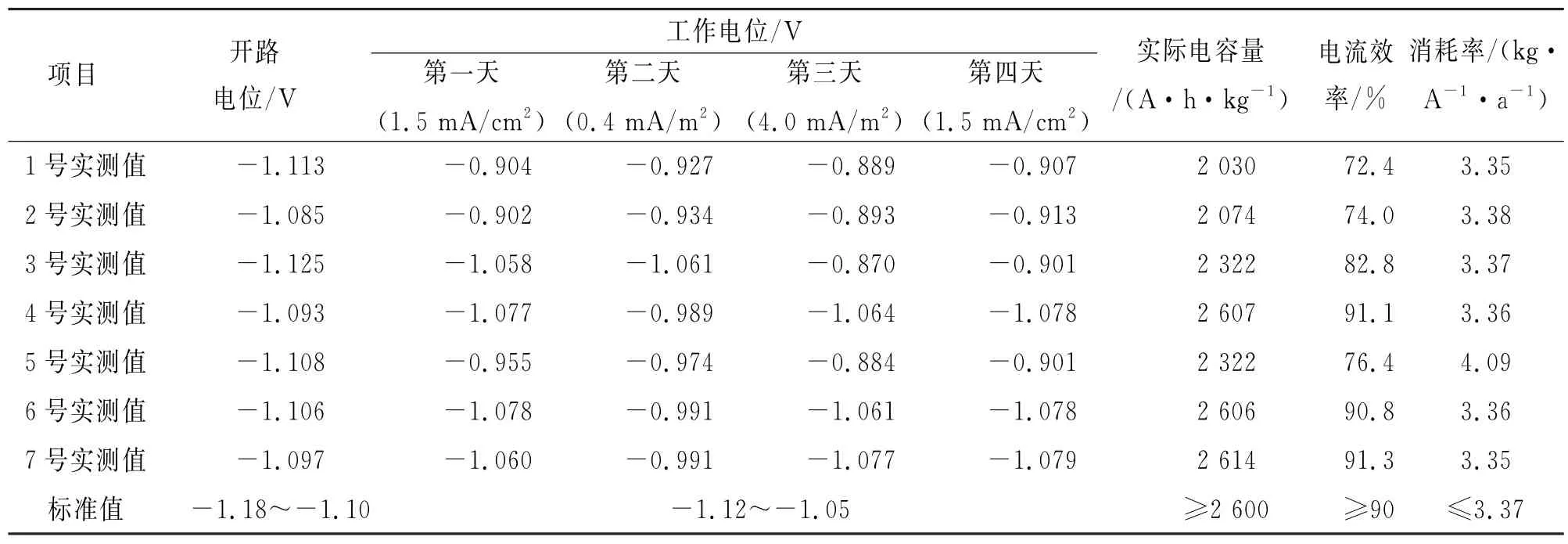

1.3.1 电化学参数

由表2可见:1号~7号牺牲阳极的工作电位均不符合GB/T 4948-2002标准中对牺牲阳极工作电位的技术要求;2号、4号和7号牺牲阳极的开路电位均正于标准值;1号、2号、3号和5号牺牲阳极均存在实际电容量偏低、电流效率偏低和阳极消耗率偏高等问题。

表2 7块牺牲阳极的电化学参数Tab.2 Electrochemical parameters of seven sacrificial anodes

1.3.2 溶解状态

由图2可见,电化学性能测试后,1 号、2 号、4号和5号牺牲阳极表面局部腐蚀严重,其表面腐蚀产物容易脱落,表面溶解不均匀,其表面溶解状态均不符合GB/T 4948-2002标准要求。3号、6号和7号牺牲阳极表面腐蚀产物容易脱落,表面溶解均匀,其表面溶解状态均符合GB/T 4948-2002 标准要求。

图2 1号、2号、4号和5号牺牲阳极在电化学性能试验后的溶解状态Fig.2 Dissolution states of 1# (a),2# (b),4# (c) and 5# (d) sacrificial anodes after electrochemical performance test

1.4 铸造质量

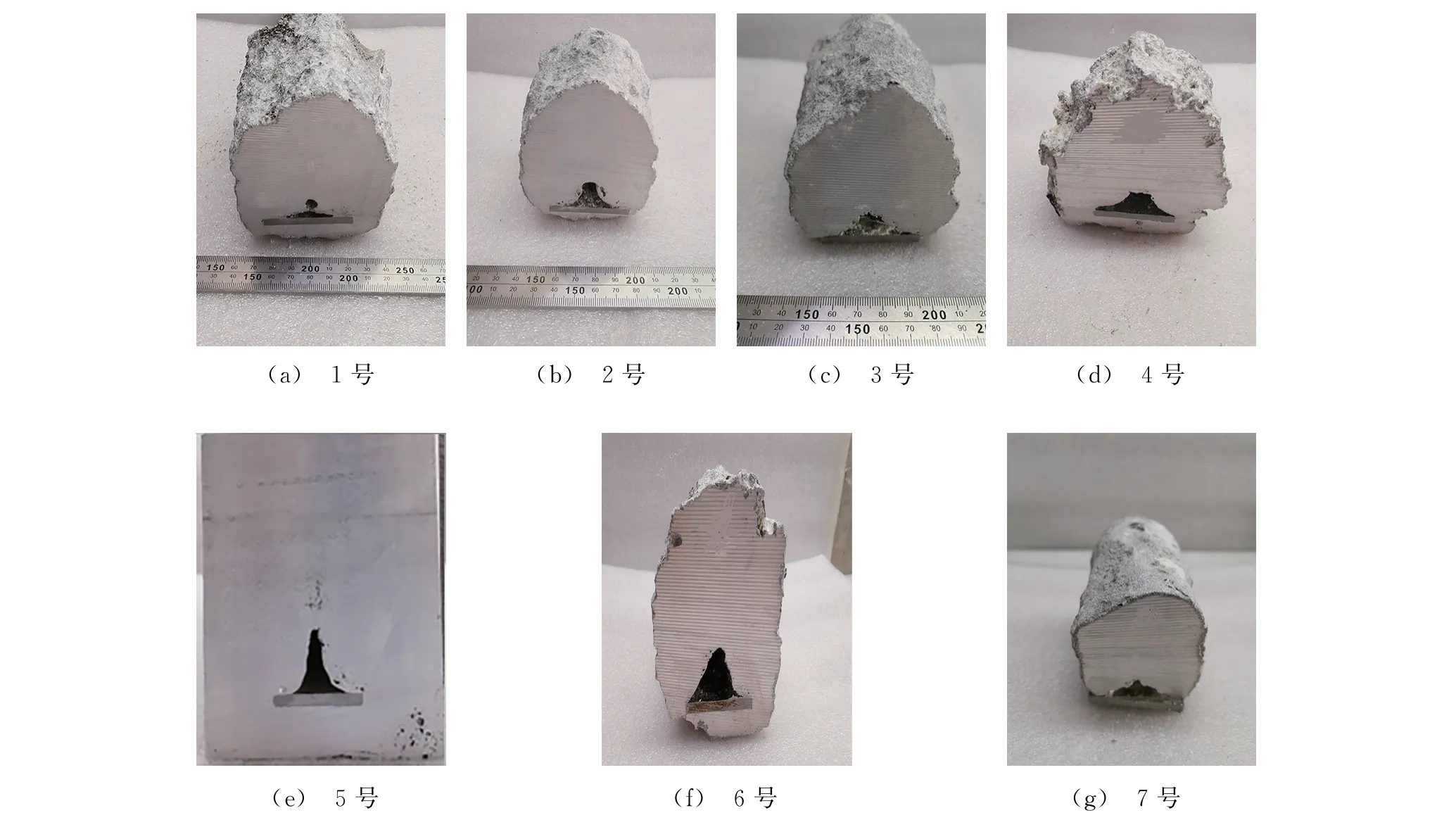

将7块牺牲阳极在长度1/2,1/4和3/4位置处沿横向切开,进行阳极内部铸造缩孔缺陷检查。

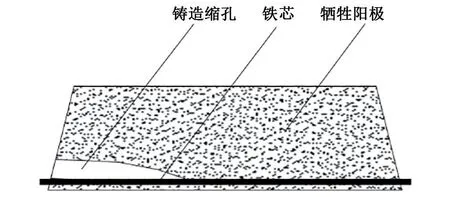

由图3可见,1号~7号牺牲阳极铁芯上侧均存在大尺寸的铸造缩孔,铸造缩孔的位置均在铁脚与上部阳极体之间,部分铸造缩孔内聚集了白色腐蚀产物,其成分主要为Al2O3,表明在牺牲阳极服役过程中,海水通过铁芯与阳极体之间的缝隙渗透到牺牲阳极的铸造缩孔中,阳极体与铁脚之间发生电偶腐蚀。

图3 7块牺牲阳极内部缩孔的宏观形貌Fig.3 Macro morphology of internal shrinkage holes of seven sacrificial anodes

GB/T 4948-2002 标准中对铸造缩孔的规定为牺牲阳极工作面允许有铸造缩孔,但其深度不得超过牺牲阳极厚度的10%,最大深度不得超出10 mm。解体的7块牺牲阳极铸造缩孔的深度均超过10 mm,其中,5号牺牲阳极最大一处缩孔的尺寸为145 mm×129 mm×32 mm,7块牺牲阳极的铸造质量均不符合标准要求。

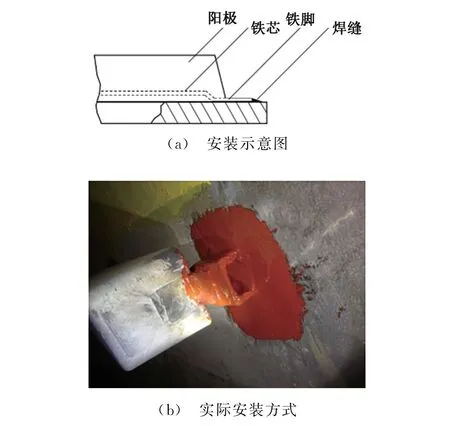

1.5 安装方式

依据GB/T 16166-2013《滨海电厂海水冷却水系统牺牲阳极阴极保护》标准及循环水管道内壁阴极保护技术规范书要求,循环水管道内部牺牲阳极应采用紧贴式安装方式,即牺牲阳极背面应紧贴管道内壁,铁脚应直接焊接在被保护管道上。经现场检查发现,铝合金牺牲阳极采用阳极铁脚焊接在U 型槽钢上,阳极背面与管道之间存在5~20 mm的间隙,如图4所示。

图4 牺牲阳极安装示意图及实际安装方式Fig.4 Installation schematic diagram (a) and actual installation method (b) of sacrificial anode

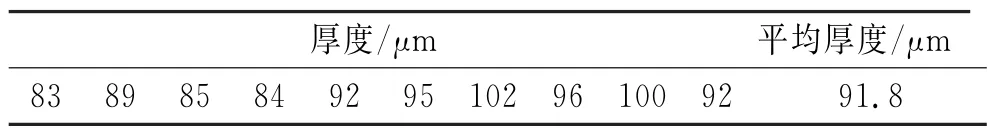

1.6 背面涂层厚度

循环水管道内壁阴极保护技术规范书中要求牺牲阳极安装前,应在牺牲阳极背面(管壁接触面)涂两层防腐蚀漆,材料为环氧煤沥青防海洋生物涂料。依据GB/T 13452.2-2008 《色漆和清漆 漆膜厚度的测定》标准,在5号牺牲阳极背面涂层上选取10个位置进行厚度测量,测试结果如表3所示。5号牺牲阳极涂层干膜平均厚度为91.8 μm,5号牺牲阳极(备用件)在安装前未重新涂装,因此,5号牺牲阳极背面涂层不符合GB/T 16166-2013标准要求(干膜厚度不小于100 μm)。

表3 5号牺牲阳极背面涂层干膜厚度Tab.3 Dry film thickness of backside coating of sacrificial anode 5#

2 分析与讨论

2.1 铟及钛元素的影响

测试结果表明,除5号牺牲阳极外,其余牺牲阳极的化学成分均符合GB/T 4948-2002标准对铝、锌、铟、镁和钛等元素含量的技术要求,7块牺牲阳极中铟元素含量均接近标准规定的下限值。铟作为重要的合金元素,可使牺牲阳极的腐蚀电位更负,电流密度增大,并且能抑制牺牲阳极表面氧化膜的形成,减少氧化膜破裂导致牺牲阳极发生的质量损失[3],使牺牲阳极孔蚀速率减小,表面腐蚀趋于均匀[4-7]。推测铟元素含量较低可能会导致循环水管道内牺牲阳极普遍存在溶解不均匀和局部脱落的问题[8]。翁松干等[9]研究表明,钛元素可以显著提升牺牲阳极的电流效率。7块牺牲阳极中的钛元素含量均接近标准规定的下限值,这是造成牺牲阳极电流效率偏低的重要原因。

由图5可见,在循环水管道下游的凝汽器水室中发现了牺牲阳极碎块,表明牺牲阳极在服役过程中曾发生不均匀溶解甚至出现成块脱落,这与牺牲阳极电化学性能测试结果相一致。

图5 凝汽器水室内牺牲阳极碎块Fig.5 Sacrificial anode fragments in condenser chamber

2.2 铸造质量的影响

在牺牲阳极浇铸过程中,应对牺牲阳极铁芯进行预热,若铁芯预热温度控制不当,铁芯上方会形成孔穴或缩孔,如图6所示。在牺牲阳极服役过程中,海水经铁脚与阳极体之间的缝隙渗透到铸造缩孔内,导致阳极体与铁芯之间产生电偶腐蚀,并在缩孔内产生白色Al2O3腐蚀产物。阳极体与铁芯之间逐渐形成腐蚀通道,牺牲阳极体与铁芯之间的结合力逐渐减弱,在海水冲刷作用下,牺牲阳极发生整体脱落。未脱落的牺牲阳极铸造缩孔内的腐蚀产物验证了上述过程,铁芯安装在牺牲阳极底部,加速了牺牲阳极的脱落过程。

图6 牺牲阳极铸造缩孔位置示意Fig.6 Schematic diagram of casting shrinkage cavity position in sacrificial anode

2.3 安装方式及海水冲刷的影响

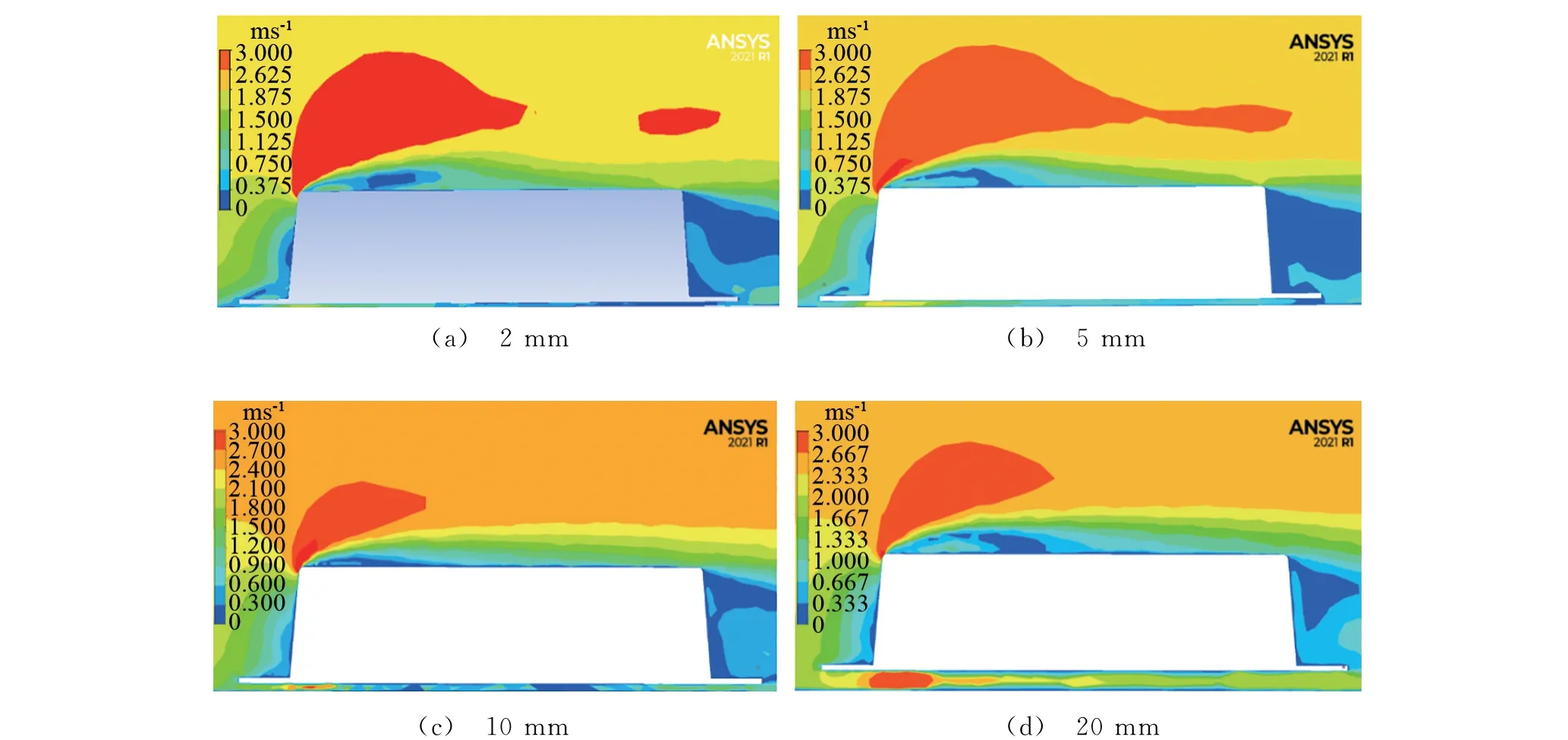

牺牲阳极与循环水管道之间存在5~20 mm 的安装间隙,不符合GB/T 16166-2013标准对牺牲阳极紧贴式安装的要求。牺牲阳极底部与被保护管道之间存在流动的海水,牺牲阳极底部涂层易在海水冲刷作用下发生脱落,从而加速牺牲阳极底部的消耗溶解。采用ANSYS软件模拟不同安装间隙条件下海水流速对牺牲阳极的冲刷作用。如图7 所示,随着安装间隙的逐渐增大,海水流速逐渐增大,冲刷作用逐渐增强,对涂层的破坏作用也随之增强。

图7 不同安装间隙条件下牺牲阳极背面的海水流速云图Fig.7 Seawater velocity nephogram at the back of sacrificial anode under different installation clearance conditions

2.4 阳极背面涂层厚度不足的影响

牺牲阳极底部需涂刷干膜厚度不小于100 μm的环氧涂层,以减轻牺牲阳极溶解消耗的端部效应,较薄的涂层在海水冲刷作用下易发生脱落,裸露的牺牲阳极体在海水冲刷及腐蚀双重作用下,底部开始加速溶解,而铁芯距牺牲阳极底部仅有10 mm,一旦底部牺牲阳极消耗露出铁芯,牺牲阳极体将失去铁芯支撑而发生脱落。

3 结论及改进建议

(1) 牺牲阳极中铟元素含量较低,导致其溶解不均匀。牺牲阳极背部涂层厚度不足,且牺牲阳极与管道内壁之间的安装间隙过大,在海水冲刷作用下,加速了底部涂层的破损及牺牲阳极体的溶解,导致牺牲阳极发生脱落。牺牲阳极内部存在铸造缩孔缺陷,缩孔内有海水渗入,铁芯与牺牲阳极之间的电偶腐蚀也加速了牺牲阳极的脱落。

(2) 建议严格控制牺牲阳极铸造工艺、铸造质量及化学成分,在安装前委托第三方进行抽检。建议调整牺牲阳极铁芯至阳极体的中间位置,在铸造过程中,对铁芯进行预热并控制预热温度。在牺牲阳极背面及四周涂刷干膜厚度大于100 μm 且耐海水冲刷的防腐蚀涂层。牺牲阳极采用紧贴式安装方式,减小牺牲阳极背面与被保护管道之间的间隙。