油气管道H2S/CO2 腐蚀与防护技术研究进展

2023-01-10李彦鹏朱世东李金灵袁军涛

李彦鹏 ,朱世东,2 ,李金灵 ,袁军涛

(1.西安石油大学材料科学与工程学院,西安 710065;2.中国石油集团安全环保技术研究院石油石化污染物控制与处理国家重点实验室,北京 102206;3.西安石油大学化学化工学院 陕西省油气田环境污染与储层保护重点实验室,西安 710065;4.中国石油工程材料研究院有限公司集团石油管及装备材料国家重点实验室,西安 710077)

目前,国内外对石油、天然气等能源的需求日益增长,我国原油和天然气的开发区域逐渐向环境恶劣的西北和西南等地区推进。早在20 世纪初,含H2S天然气储量就已占全球天然气总储量的1/4。近年来,随着高硫油田数量的不断增加,在油田开发过程中,石油化工设备以及管道均面临着严重的湿H2S腐蚀问题。有研究表明,湿H2S不仅会导致油气管道的全面腐蚀,还会引起氢致开裂(Hydrogen Induced Cracking,HIC)、台阶状开裂(Stepwise Cracking,SC)、硫化物应力腐蚀开裂(Sulfide Stress Corrosion Cracking,SSCC)与氢鼓泡(Hydrogen Blister,HB)等腐蚀现象[1]。在高温高压的油井环境中,H2S、CO2与Cl-等腐蚀性介质会进一步加速油气管道的腐蚀。美国Little Greek油气田管柱在仅投用5 个月后发生了穿孔[2]。在高温高压的含Cl-酸性环境中,镍基耐蚀合金油气管道发生了点蚀[3]。可见,在H2S与CO2的共同作用下,油气管道易发生穿孔和断裂等问题,从而导致油气外泄,不仅危害人身安全和污染环境,还会造成巨大的经济损失[4]。

目前,国内外关于H2S 与CO2的单独腐蚀作用的研究较多,关于其共同腐蚀作用的研究较少。H2S与CO2的分压比会影响溶液的pH[5],从而影响油气管道的腐蚀形态[6]和腐蚀机理[7-8],其共同腐蚀作用比较复杂,有待进一步研究。

1 H2S/CO2 的腐蚀行为及机理

1.1 单一H2S腐蚀

干燥的H2S并无腐蚀性,但是,在潮湿或游离水环境中H2S 会迅速电离出H+,酸化介质的同时,对金属的水解起到了加速作用[9]。H2S在水中的电离反应如式(1)~(2)所示。

金属基体表面发生的反应如式(3)~(4)所示。

总反应式如式(5)所示。

油气管道发生H2S腐蚀的主要产物是FeS,其作为催化剂会加快油气管道的阳极反应速率。当FeS膜层的致密度和黏结性较好、无缺陷或缺陷较少时,FeS膜层较难从基体表面剥离,介质中的腐蚀性物质无法进入基体表面,这对油气管道的腐蚀起到一定的减缓作用[10-11]。当FeS 膜层的致密度较低、分布不均匀和存在缺陷时[10],介质中的腐蚀性物质会从FeS膜层缺陷处进入基体表面,在新腐蚀产物的较大应力作用下,原腐蚀产物层发生开裂甚至剥落,导致基体表面发生严重的局部腐蚀。局部腐蚀区域的腐蚀产物FeS作为阴极,金属基体作为阳极[12-13],构成新的腐蚀电池,进一步加速油气管道的腐蚀。此外,腐蚀产物还有Fe9S8,Fe3S4和FeS2,其产物膜的致密度与油气管道的服役环境(温度、H2S含量和pH)有极大的关系。

关于H2S 腐蚀的影响因素,白真权等[14]研究表明:在一定的H2S浓度范围内,N80钢表面会发生局部腐蚀,而且,随H2S含量的升高,其腐蚀产物组分也不同;当H2S质量浓度为2 mg/L时,腐蚀产物主要是FeS 与FeS2;当H2S 质量浓度为2~20 mg/L时,腐蚀产物除FeS和FeS2外,还有少量的硫,当H2S质量浓度升高至600 mg/L时,硫含量达到最高[15]。美国腐蚀工程协会以H2S的临界分压P(H2S)=0.034 8 MPa 来区分其腐蚀性的强弱[16]。当P(H2S)<0.034 8 MPa时,H2S腐蚀性较弱,当P(H2S)>0.034 8 MPa时,H2S腐蚀性较强。此外,介质pH、温度和流速等也都会对H2S的腐蚀性有一定的影响[17]。马新元[18]研究表明,H2S 分压、CO2分压、Cl-含量及其流速等因素均会影响H2S与CO2的腐蚀性。王霞等[19]研究了在H2S与CO2共存的环境中介质流速对L360管线钢腐蚀速率的影响,结果表明介质流速越大,H2S与CO2对L360管线钢产生的腐蚀作用越强。

H2S腐蚀过程中产生的氢气会向金属基体中扩散,在非金属夹杂物及膜层分层和不连续处聚集,导致氢气压力升高,从而引起氢损伤[20]。SSCC、尖端裂纹与HB等现象是氢损伤的主要腐蚀形式,其中,SSCC 造成的危害最大,破坏性最强,金属油气管道损伤也最大[21]。王全庭等[22]研究表明,负电位的硫化亚铁和正电位的高价氧化铁形成了双极性微电池,这使金属基体发生电化学腐蚀和渗氢,在拉应力作用下,基体会发生SSCC。

1.2 单一CO2 腐蚀

干燥的CO2没有腐蚀性,其溶于水后才会对部分金属材料有极强的腐蚀性。王珂等[23]研究表明,在相同的pH 条件下,CO2溶于水生成的弱酸H2CO3的腐蚀性比强酸(如HCl)的强。目前,许多学者认为,CO2遇水溶解后发生的反应如式(6)~(8)所示[24]。

水溶液中的部分H+与金属基体反应生成Fe2+,Fe2+会与CO2-3结合生成FeCO3,其反应过程如式(9)~(10)所示。

总反应式见式(11)。

关于钢铁在CO2水溶液中腐蚀的阴极反应有两种观点。DEWAARD 等[25]认为,腐蚀的阴极反应主要为H2CO3的还原反应,而OGUNDELE等[26]认为,腐蚀的阴极反应主要为HCO-3的还原反应。普遍认为,CO2的腐蚀产物FeCO3与介质结垢产物CaCO3在金属基体表面的覆盖程度不同会导致局部区域发生电偶腐蚀,进而加速金属基体的腐蚀。

CO2腐蚀是一种常见的局部腐蚀,点蚀是其主要的局部腐蚀形态,危害性最大,通常用点蚀程度对CO2的腐蚀性进行预测与评价[27]。XIA 等[28]研究表明,在含有CO2的溶液中,金属基体表面的FeCO3腐蚀产物膜与无腐蚀区域构成了电偶腐蚀,容易引起点蚀。RIESENFELD 等[29]和孟玲[30]研究发现,腐蚀产物FeCO3与水合氧化物均可与金属构成电偶腐蚀。GOPAL 等[31]探讨了不同剪切应力条件下碳钢的腐蚀行为,结果表明在腐蚀初期,介质流动易引起基体表面发生局部腐蚀,且介质流速越大,局部腐蚀越严重。

CO2腐蚀的影响因素较多。孟玲[30]和姜放等[32]研究表明:当温度未达到60 ℃时,油气管道表面未形成腐蚀产物膜,此时腐蚀速率随温度的升高而逐渐增大;随着温度的继续升高,腐蚀产物FeCO3逐渐在金属基体表面沉积,原因是FeCO3溶解度的温度系数为负值,且随温度的升高而降低[33];当温度升高至110 ℃时,油气管道表面会形成具有保护作用的腐蚀产物膜FeCO3,CO2引起的均匀腐蚀逐渐转变为局部腐蚀,且在该温度下CO2引起的局部腐蚀较严重[34],腐蚀产物膜较厚且松散;当温度高于150 ℃时,油气管道表面会生成致密度较高和附着力较强的Fe2CO3和Fe3O4腐蚀产物膜,油气管道的腐蚀速率有所降低。除温度外,CO2分压、介质成分、溶液pH 和油气管道材质等因素也会对CO2的腐蚀性产生影响。MCINTIRE等[35]指出:当P(CO2)<0.021 MPa时,金属基体发生轻微腐蚀;当0.021 MPa<P(CO2)<0.2 MPa时,金属基体可能会发生点蚀;当P(CO2)>0.2 MPa时,金属基体发生局部腐蚀;当P(CO2)<1.4 MPa时,溶液pH 随P(CO2)的增大而减小,基体的腐蚀速率逐渐增大;当P(CO2)>1.4 MPa时,P(CO2)的继续增大对金属基体腐蚀速率的影响较小。

1.3 H2S与CO2 共同腐蚀

H2S与CO2共存条件下的腐蚀过程要比单一腐蚀过程复杂得多,国内外许多学者对此进行了大量研究,在某些方面已形成较为一致的认知。但是,对于H2S与CO2共存条件下油气管道的腐蚀过程仍存在很大争议,其主要争论点在于H2S 与CO2共存条件下的分压比界限问题[36]。

H2S与CO2共同腐蚀时会存在明显的竞争协同效应,随着CO2含量的升高,腐蚀过程逐渐受CO2控制,这加速了金属腐蚀的电极反应。H2S对腐蚀过程的影响包括两个方面:(1) 由于H2S的存在,溶液pH 降低,阴极析氢反应速率增大,油气管道的CO2腐蚀反应速率增大[37];(2) 腐蚀产物FeS不断被吸附并沉淀在电极表面,紧密包裹电极[38],从而阻碍CO2腐蚀过程。由此可见,在H2S 与CO2共存条件下,油气管道的腐蚀过程与H2S 与CO2的分压比有关。

CHOI等[39]研究表明,在H2S 与CO2共存条件下,腐蚀产物组成由两者分压比决定,由于硫化物比FeCO3稳定,使得腐蚀产物以硫化物为主。KVAREKVAL等[40]和梅平等[41]认为,在H2S 与CO2共存条件下,有腐蚀产物FeS存在,便不再生成腐蚀产物FeCO3,此时H2S腐蚀占主导地位。白真权等[42]与周计明[43]认为:当P(H2S)<7×10-5MPa时,腐蚀过程受CO2控制;当溶液温度高于60 ℃时,金属基体的腐蚀速率由FeCO3腐蚀产物膜的致密度决定,且随着CO2含量的升高,腐蚀速率逐渐增大,腐蚀过程的控制因素逐渐由H2S 转变成CO2[44]。由此可见,H2S与CO2的分压比决定了腐蚀过程,进而对金属基体的腐蚀速率产生影响[45]。

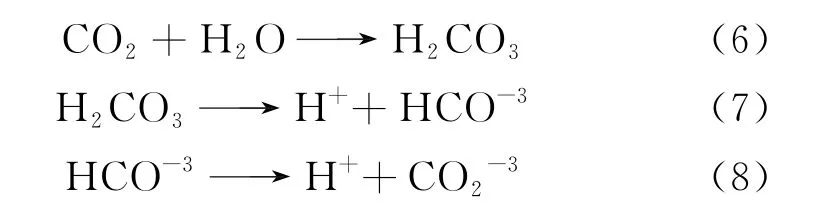

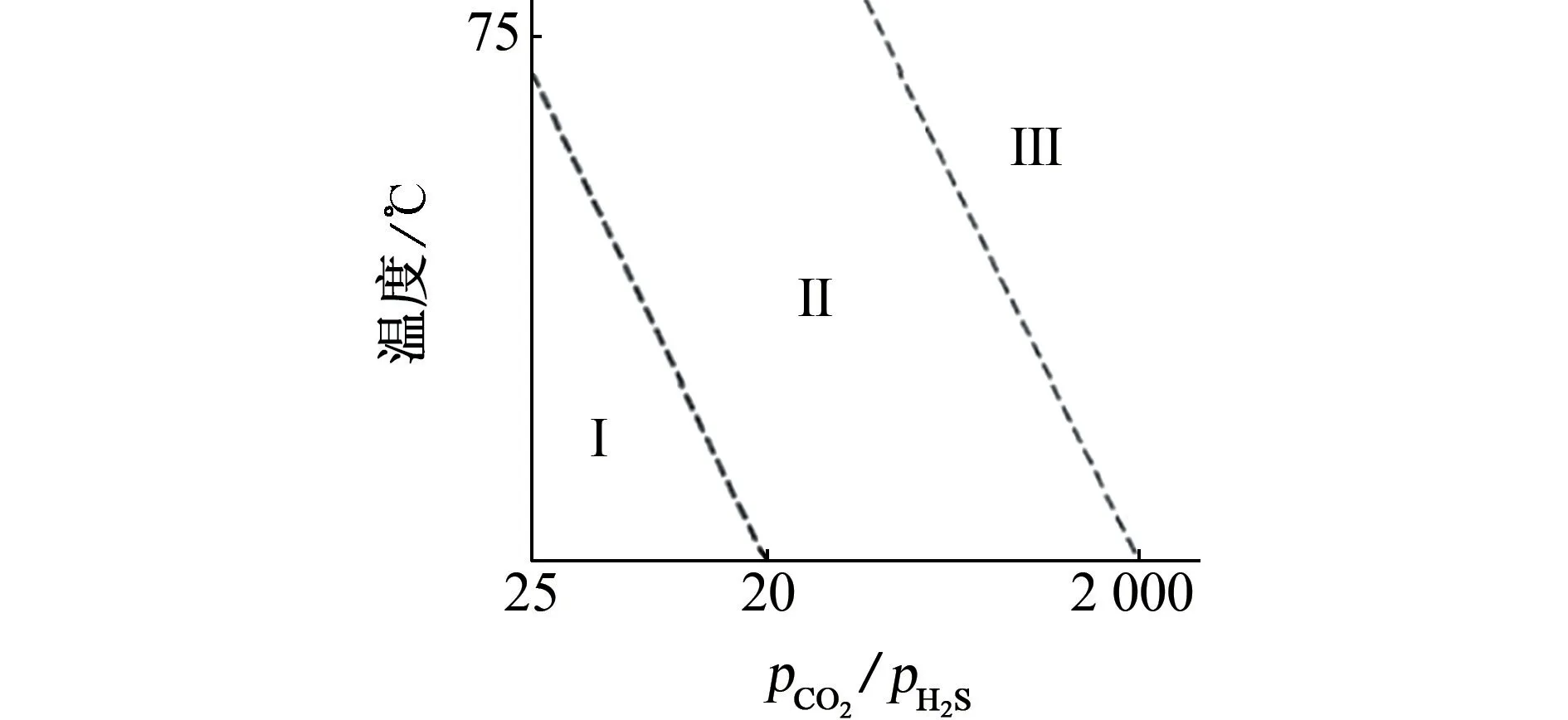

目前,关于H2S 与CO2的分压比对金属基体腐蚀过程的影响有两种观点:(1) SRINIVASAN等[45]提出以P(CO2)/P(H2S)=200 为界,当P(CO2)/P(H2S)<200 时,主要以H2S 腐蚀为主,当P(CO2)/P(H2S)>200时,以CO2腐蚀为主,朱世东等[46]研究发现,在H2S与CO2共存条件下,当P(CO2)/P(H2S)<200时,以H2S 腐蚀为主,优先生成较完整和致密的FeS保护膜,对FeCO3保护膜的生成起到一定的阻碍作用,当200<P(CO2)/P(H2S)<1 200 时,以CO2腐蚀为主,主要生成FeCO3保护膜;(2) POTS等[47]提出以生成的腐蚀产物来判定,如图1所示,当P(CO2)/P(H2S)<20时,以H2S腐蚀为主,其产物为FeS,当20<P(CO2)/P(H2S)<500,腐蚀过程受H2S与CO2共同控制,腐蚀产物为FeS与FeCO3,当P(CO2)/P(H2S)>500,以CO2腐蚀为主,腐蚀产物为FeCO3,且金属基体的腐蚀速率随CO2分压的升高而增大[48]。但是,研究H2S与CO2分压比对腐蚀过程的影响只在特定条件下才具有实际意义,腐蚀过程还受温度、pH、Cl-含量以及介质流速等因素影响。在同时考虑温度与P(CO2)/P(H2S)对腐蚀过程影响的条件下,有学者提出了经验准则[48](见图2)。

图1 不同P(CO2)/P(H2S)条件下的腐蚀机制[47]Fig.1 Corrosion mechanism in the condition of different P(CO2)/P(H2S)[47]

图2 温度与P(CO2)/P(H2S)的经验准则[48]Fig.2 Experience criteria of temperature and P(CO2)/P(H2S)[48]

2 防护措施

对于现阶段油气管道面临的H2S/CO2腐蚀问题,常用的防腐蚀措施主要有以下几种。

2.1 耐蚀性管材

根据油气管道的服役环境选择不同的材料。金属基体中影响H2S腐蚀的主要化学元素是锰和硫,影响CO2腐蚀的主要化学元素是镁、钴和铬等,如含铬元素的合金钢在CO2环境中形成的腐蚀产物膜较均匀、致密,对基体起到一定的保护作用,从而使基体的腐蚀速率有所降低[49]。另外,含镍、钴和钼等元素的合金钢表面易形成钝化膜,从而增强对基体的保护作用。

以5%(质量分数)铬含量为临界值来划分低铬钢和高铬钢。低铬钢表面可以形成比较稳定、致密的富铬钝化膜,对于H2S与CO2的共同腐蚀具有较好的阻碍作用[39]。GUO 等[50]研究发现,在钢中加入质量分数为0.5%~1%的铬元素,有利于提高合金钢的耐蚀性,铬含量不同,合金钢表面生成的腐蚀产物膜的致密度也不同。UEDA 等[51]研究发现,5Cr钢在CO2环境中的使用寿命是普通J55碳钢的4倍以上。MOLCHAN 等[52]研究表明,在温度低于90 ℃的饱和水溶液中,含少量铬元素的合金钢表面会迅速形成稳定的非晶态Cr(OH)3腐蚀产物膜,该膜层的稳定性高于相同环境中碳钢表面腐蚀产物膜的稳定性。

油气管道用钢中的铬质量分数通常为13%~20%,碳质量分数仅为0.04%。目前,常用的油气管道用钢主要有13Cr不锈钢、22Cr双相不锈钢和25Cr双相不锈钢。油田开采环境较为苛刻,普通碳钢无法满足其使用要求,13Cr不锈钢的耐Cl-点蚀性能较差,其余高铬钢的价格较昂贵。为了满足油田开采环境的使用要求,研发出了一种强度高且耐蚀性好的超级13Cr不锈钢,其碳含量只有0.02%(质量分数),为了进一步提高其耐蚀性,在钢中还加入了镍、钼、钴和铜等元素[53]。钼元素可提高超级13Cr不锈钢在酸性与碱性溶液中的耐点蚀性能,铜元素可提高其在非氧化环境中的耐均匀腐蚀性能,镍元素可提高其耐应力腐蚀性能[54]。超级13Cr不锈钢油气管道在含CO2、H2S和Cl-的环境中有较好的耐蚀性和韧性,其价格比相同质量和耐蚀性的高铬钢低了近30%[54],逐渐取代双相不锈钢。但是,超级13Cr不锈钢在实际使用过程中会发生较为严重的点蚀[55]。赵密锋等[56]研究表明,超级13Cr不锈钢油气管道在高温高压油气井中的使用温度上限值为180 ℃,当环境温度超过170 ℃时,超级13Cr不锈钢会发生SSCC,即超级13Cr不锈钢在高温高压油气井环境中的安全使用温度不超过170 ℃。雷冰等[57]结合油田现场情况,分析了高温高压油气井环境中超级13Cr不锈钢油气管道的点蚀情况,研究发现在返排残酸阶段,该管道易发生点蚀,处于中温区域(80~100 ℃)的管段,其表面点蚀坑较多。

2.2 缓蚀剂

咪唑啉类及其复合型缓蚀剂、合成的复配型缓蚀剂以及三相胺类缓蚀剂等均对H2S与CO2的共同腐蚀具有优良的缓蚀效果。咪唑啉类及其复合型缓蚀剂具有无刺激性气味、耐热性较好和毒性较低等优点,在油气管道防腐蚀方面的应用较为广泛。张捷舒等[58]合成了新型季铵盐咪唑啉缓蚀剂,主要是对腐蚀过程的阳极反应起到抑制作用,从而保护油气管道,当其添加量为1.0%(质量分数)时,其缓蚀率可达96.5%。陈庆国等[59]研发出二酰胺基吡啶季铵盐缓蚀剂,他能阻隔腐蚀性介质与金属基体接触,当添加量为50 mg/L时,其缓蚀率可达96.91%,对点蚀起到一定的抑制作用。王锦昌等[60]研发出CPA-1新型咪唑啉缓蚀剂,该缓蚀剂不仅抑制了CO2腐蚀的阴极和阳极反应,而且能在N80碳钢基体表面形成吸附膜,阻隔基体与腐蚀性介质接触,当添加量为250 mg/L时,其缓蚀率达95%。

2.3 电化学防护技术

点状插入式牺牲阳极可对集输管线内部起到一定的保护作用,空心圆柱体牺牲阳极可对井下管柱起到较好的防护作用,高频脉冲电流可对长套油气管道起到较大的保护深度。张潇祥等[61]采用高频脉冲电流对DN200mm 口径以下的管道进行了防护,当系统通电后,电流不断被消耗使管道内壁发生阴极极化,从而对管道内壁起到保护作用。袁森等[62]发现,高频脉冲电流技术可有效延长管柱的保护深度,该技术已应用于长庆油田,且效果显著。

2.4 管道内涂层技术

目前,国内外使用较多的管道内涂层类型有改进环氧粉末型、改进的环氧树脂型与环氧酚醛型等[63]。

王珂等[23]对二氧化碳捕获和封存(Carbon Capture and Storage,CCUS)技术所用的TK70 和DPC两种涂层进行了评价,发现两种涂层均可以隔绝腐蚀性介质与金属油气管道,明显降低了油气管道的腐蚀速率。吴希革[64]研制出新型改性树脂粉末涂层,具有耐高温、抗渗透和耐腐蚀等性能,可有效抑制H2S,CO2和Cl-对油气管道的腐蚀。

3 结束语

(1) H2S主要引起油气管道的应力腐蚀开裂,管道的腐蚀速率与其含量成正比,CO2主要引起油气管道的局部腐蚀,管道的腐蚀速率随着CO2分压的增加而增大。

(2) 基于H2S与CO2的分压比,建立H2S与CO2共存条件下的腐蚀理论模型,为减缓油气管道在该环境中腐蚀速率的研究提供理论依据。

(3) 通过合理选材、添加缓蚀剂、电化学防护技术和管道内涂层等措施,并对油气管道进行定期维护、管理与腐蚀程度监测,可进一步延长油气管道的使用寿命,减少安全隐患。