石墨烯在镁合金表面防护技术中的研究进展

2023-01-10朱绒霞栾瑞昕

朱绒霞,苗 征,粟 银,栾瑞昕

(空军工程大学基础部,西安 710051)

镁合金被广泛应用于航空航天、电子通讯以及汽车工业等领域[1]。镁金属具有很高的化学活性,容易和周围环境介质发生化学反应,导致镁合金零部件发生腐蚀[2]。因此,在实际应用中镁合金表面必须进行适当的化学防护处理,使其表面形成一层保护膜,以增强其耐蚀性。目前,常用的镁合金表面防护技术有化学转化技术、阳极氧化技术、微弧氧化技术和电化学沉积技术等[3]。石墨烯是一种单原子层厚度的新型碳材料,具有比表面积大、抗渗透性优异、热稳定性高和化学稳定性高等优点,在金属表面防护膜层材料的应用方面有着巨大的潜力[4-7]。PRASAI等[8]研究表明,单层无缺陷石墨烯具有优异的屏蔽性能,能阻隔氧气和水分子等腐蚀性物质进入金属基体表面,被认为是已知最薄的腐蚀防护涂层。

本工作详细阐述了石墨烯及其氧化物复合膜层在镁合金表面防护处理技术中的应用现状,并对石墨烯及其氧化物复合膜层的表面结构和耐蚀性进行了分析,以期为石墨烯及其氧化物在镁合金表面防护处理技术中的应用奠定理论基础。

1 化学转化技术

化学转化技术是将金属渗入化学转化液中,使金属表面形成一层氧化膜,以提高金属的耐蚀性。传统的镁合金表面化学转化技术是在含铬酐酸或重铬酸盐的溶液中进行的,这种含铬转化液会污染环境,并对人的健康造成危害,所以,学者们研究出了镁合金表面无铬化学转化技术[9-10]。稀土化学转化技术是以稀土盐溶液作为转化液,转化液成分简单、稳定性好,对环境和人体危害小,其转化过程反应速率快,制备出的膜层较平整、致密,且耐蚀性好[11-12]。

氧化石墨烯(Graphene Oxide,GO)是石墨烯的含氧衍生物。邹忠利等[13]将AZ31B 镁合金浸入掺有氧化石墨烯的钇盐转化液中,使其表面形成GO/钇盐复合转化膜层。通过动电位极化曲线和电化学阻抗谱可以看出:相对于镁合金基体,钇盐转化膜层的自腐蚀电位(-1.573 V)正移了约150 mV,其腐蚀电流密度(1.761×10-5A/cm2)降低了2.689×10-5A/cm2;相对于钇盐转化膜,GO/钇盐复合转化膜层的自腐蚀电位(-1.579 V)基本未发生变化,其腐蚀电流密度(6.129×10-7A/cm2)是钇盐转化膜的1/28,且比镁合金基体的降低了两个数量级;GO/钇盐复合转化膜层、钇盐转化膜层和镁合金基体的腐蚀反应电荷转移电阻分别为2 485,1 224,66.87 Ω·cm2。由此可见,GO/钇盐复合转化膜层的耐蚀性比钇盐转化膜的好。

稀土转化膜层表面存在微孔或微裂纹,需要对其进行封孔处理,以提高其耐蚀性。韩宝军等[14]将镁合金浸入稀土转化液中,使其表面形成一层稀土转化膜层后,再浸入GO 水溶液中进行封孔处理,这增强了稀土转化膜层的致密性,解决了稀土转化膜膜层不连续和基体覆盖度率低等问题,从而提高了镁合金稀土转化膜层的耐蚀性。CeO2铈盐转化膜层具有微孔结构,CHEN 等[15]利用层层(Layer By Layer,LBL)自组装技术,将表面覆盖有CeO2铈盐转化膜层的AZ31 镁合金依次浸入聚乙烯亚胺(PEI)水溶液和GO 与羧甲基纤维素(CMC)的混合水溶液中,如此反复10 次,使其表面形成CeO2/(PEI/CMC+GO)10复合转化膜层。采用同样的方法,在PEI水溶液和CMC 混合水溶液中制备出了CeO2/(PEI/CMC)10复合转化膜层。各种膜层极化曲线的拟合结果见表1,可知CeO2/(PEI/CMC+GO)10复合转化膜层的极化电阻是AZ31基体的153.4倍,是CeO2转化膜层的37.7 倍,是CeO2/(PEI/CMC)10复合转化膜层的2倍,结合表1中各种膜层的腐蚀电位和腐蚀电流密度,可知GO 进一步提高了稀土复合转化膜的耐蚀性。

表1 AZ31镁合金及其表面不同膜层在3.5%(质量分数)NaCl溶液中的极化曲线拟合结果[15]Tab.1 Polarization curve fitting results of AZ31 magnesium alloy and different coatings on its surface immersed in 3.5% (mass fraction) NaCl solution[15]

化学转化技术具有工艺过程简单和成本较低等优点,但是,采用该技术制备的化学转化膜较薄、结合力较弱,且膜层表面存在微孔和微裂纹等缺陷。GO 的物理和化学性质稳定,比表面积大,邹忠利等[13]在GO 和钇盐混合化学转化液中制备出较厚的GO/钇盐复合转化膜层,其致密性好、无裂纹,且耐蚀性较好。韩宝军等[14]和CHEN 等[15]将表面有微观缺陷的稀土转化膜层作为中间防护层,将其浸入GO 水溶液中,制备出GO/稀土复合转化膜层,该膜层的极化电阻更大,大大提高了其对镁合金基体的防护作用。

2 微弧氧化技术

微弧氧化(Micro Arc Oxidation,MAO)技术又被称为等离子体阳极氧化或阳极火花沉积技术,其原理是将铝、镁、铌等金属及其合金置于电解质溶液中,在高电压和高电流的共同作用下,使其表面生成一层陶瓷膜,该膜层与基体结合力强,绝缘性能好,且电解液对环境污染小,被广泛用于军工和航空航天领域[3]。

MAO 陶瓷膜层(以下简称MAO)具有特殊的双层结构,外部为多孔的疏松层,内部为结构紧密的致密层。内部致密层可以很好地阻隔腐蚀介质进入基体内部,致密层越厚,阻隔作用越强,耐蚀性也就越好[16]。外部疏松层表面存在大量微孔,降低了陶瓷膜层对镁合金基体的保护作用。因此,改善陶瓷膜层外部疏松层表面缺陷的方法是目前MAO 技术的研究热点。

2.1 陶瓷/氧化石墨烯复合膜

腐蚀性介质易从MAO 陶瓷膜层外部疏松层表面的微孔和裂缝进入基体内部,但是,这种粗糙多孔的膜层结构有利于后续封孔物的附着。为了进一步提高MAO 陶瓷膜层的耐蚀性,需要对其进行封孔处理。石墨烯及其衍生物具有较大的比表面积和较好的耐蚀性,常被作为封孔材料。

仇兆忠[17]采用硅酸盐电解液,通过MAO 技术在ZK60镁合金基体表面制备出陶瓷膜层,然后采用旋涂法将改性Hummers法制备的GO 溶液涂覆在陶瓷膜层表面,进而制备出陶瓷/GO 复合膜层。由表2可知:当MAO 反应时间为120 s时,陶瓷膜层的腐蚀电流密度比ZK60 镁合金基体的降低了3个数量级,其腐蚀电位相较于ZK60 镁合金基体的正移了0.08 V;陶瓷/GO 复合膜层的腐蚀电流密度是陶瓷膜层的3/10,其腐蚀电位相较于陶瓷膜层的正移了0.07 V;当MAO 反应时间为360 s时,陶瓷膜层的腐蚀电流密度比ZK60镁合金基体的降低了4个数量级,腐蚀电位正移了0.22 V;陶瓷/GO 复合膜层的腐蚀电流密度是陶瓷膜层的1/5,腐蚀电位正移了0.02 V。由此可见,GO 能够原位填塞陶瓷膜层表面的裂缝及微孔,形成结构稳定、耐蚀性优良的陶瓷/GO 复合膜层,有效阻隔了腐蚀性介质进入镁合金基体内部,该复合膜层的耐蚀性比陶瓷膜层的更好。

表2 ZK60镁合金及其表面不同膜层在3.5%NaCl溶液中的极化曲线拟合结果[17]Tab.2 Polarization curve fitting results of ZK60 magnesium alloy and different coatings on its surface immersed in 3.5% NaCl solution[17]

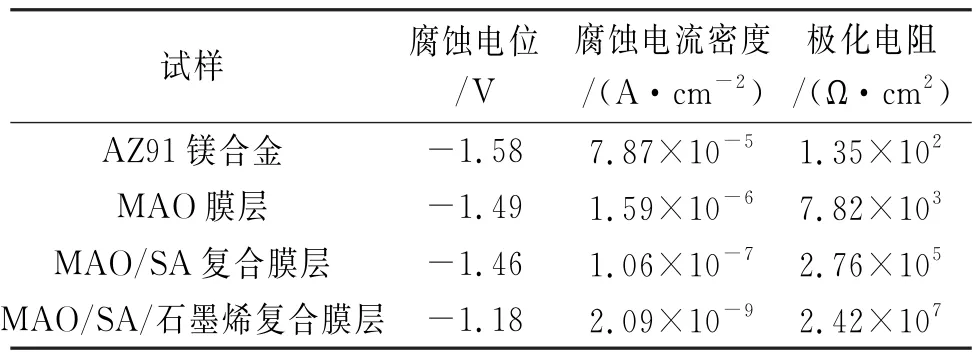

陈宁宁等[18]对MAO 技术和石墨烯复合膜层制备技术及其制备出的膜层耐蚀性进行了研究,先将预处理后的AZ91镁合金浸入硅酸盐电解液中进行MAO 反应,使其表面生成MAO 膜层,再将石墨烯和硬脂酸(Stearic Acid,SA)的混合溶液少量多次地滴涂在MAO 膜层上,制备出厚度为(30±5) μm的MAO/SA/石墨烯复合膜层。采用相同的方法,将SA 溶液滴涂在MAO 膜层上,制备出相同厚度的MAO/SA 复合膜层。制备的超疏水MAO/SA/石墨烯复合膜层具有微米或纳米结构,静态接触角为162°。由表3可见,MAO/SA/石墨烯复合膜层的腐蚀电流密度相比AZ91 镁合金基体、MAO 膜层和MAO/SA 复合膜层的分别减小了4个、3个和两个数量级,电荷转移电阻分别增大5个、4 个和两个数量级,腐蚀电位正移,这表明AZ91镁合金表面MAO/SA/石墨烯复合膜层的耐蚀性较好。

表3 AZ91镁合金及其表面不同膜层在3.5%NaCl溶液中的动电位极化曲线拟合结果[18]Tab.3 Fitting results of potentiodynamic polarization curves of AZ91 magnesium alloy and different coatings on its surface immersed in 3.5% NaCl solution[18]

MAO 膜层的电绝缘性好,与基体之间的结合力强,能有效阻隔电荷在腐蚀电池回路中的传递,从而抑制镁合金基体发生电化学腐蚀。以MAO 膜层为中间层,在其表面涂覆一层石墨烯或GO 膜层,可以填充MAO 膜层表面的微孔和裂缝,生成的膜层的电荷转移电阻更高,使得腐蚀介质很难进入基体内部,从而进一步提高了膜层的耐蚀性。

2.2 含碳微弧氧化膜层

MAO/石墨烯复合膜层或MAO/GO 复合膜层的耐蚀性比MAO 膜层的更好,但是,MAO 技术较复杂。付肖肖等[19]将AZ31镁合金浸入添加了0.5 g/L GO 的硅酸盐电解液中进行MAO 反应,使其表面原位生成一层含碳MAO 膜层,将表面覆有不同膜层的AZ31镁合金置于3.5% NaCl溶液中浸泡1 h,通过分析其极化曲线和膜层结构可知:AZ31 镁合金基体、MAO 膜层和含碳MAO 膜层的腐蚀电流密度分别为3.468 8×10-4,2.649 5×10-6,9.199 7×10-7A/cm2,其腐蚀速率分别为7.970 5,0.057 8,0.020 1 mm/a;含碳MAO 膜层与基体之间结合良好,膜层致密、平整,其表面缺陷得到了改善。含碳MAO 膜层的腐蚀电流密度和腐蚀速率均是MAO 膜层的1/3,表明其耐蚀性比MAO 膜层的更好。张玉林等[20]在硅酸盐电解液中添加了5 g/L石墨烯,采用MAO 技术在镁锂合金表面制备出一层含碳MAO 膜层,该膜层表面放电微孔尺寸较小,且无明显裂纹,采用电化学试验研究了不同膜层的耐蚀性,结果表明含碳MAO 膜层的自腐蚀电位较高,腐蚀电流密度和腐蚀速率较低,表明该膜层的耐蚀性更好。

镁合金MAO 技术常用的电解液有硅酸盐、磷酸盐和铝酸盐。朱利萍等[21]在磷酸盐电解液中添加了10~20 g/L 石墨烯,采用MAO 技术在MB8镁合金表面制备出含碳MAO 膜层,并分析了不同膜层的表面结构。结果表明:MAO 膜层表面有较多均匀分布的微孔,微孔尺寸较小;在MAO 膜层表面微孔中石墨烯的含量高于MAO 膜层致密部位的,局部区域石墨烯的含量高达30%(原子分数);该膜层的导电性没有发生明显变化。

ZHAO 等[22]和谢雄[23]以含GO 的磷酸盐溶液为电解液,采用两步法制备含碳MAO 膜层。第一步采用强碱性磷酸钠电解液,第二步采用弱碱性磷酸氢二钠电解液和弱酸性磷酸二氢钠电解液,结果表明:在第二步弱碱性磷酸氢二钠电解液中添加GO,制备出的MAO 膜层的厚度较小,当GO 的添加量为1 g/L 时,制备出的MAO 膜层的耐蚀性有所提高,当GO 的添加量为2 g/L 时,制备出的MAO 膜层的耐蚀性下降;在第二步弱酸性磷酸二氢钠电解液中添加GO,制备出的MAO 膜层的厚度和表面孔隙率略有下降,其耐蚀性有所提高,当GO 的添加量为2 g/L 时,制备出的膜层的耐蚀性最好。

MAO/石墨烯复合膜层,MAO/GO 复合膜层和含碳MAO 膜层的表面结构均比MAO 膜层的好,表明其耐蚀性更好。复合膜层的制备工艺比含碳MAO 膜层的复杂,但制备出的复合膜层较厚,两种制备工艺各有优势,应根据镁合金材料的应用领域选择合适的膜层制备工艺。

3 电化学沉积技术

电化学沉积技术是在外电场作用下,通过电解质溶液中正负离子的迁移,在电极上发生氧化还原反应而形成镀层。采用电化学沉积技术在镁合金表面制备金属镀层,可以对镁合金基体起到保护作用。但是,如果镀层分布不均匀,局部出现孔隙和裂纹等缺陷,金属镀层与镁合金基体之间就会形成电偶腐蚀,从而加速镁合金基体的腐蚀。

为了减少电化学沉积技术制备的金属镀层表面的局部缺陷,王渊[24]依次采用直流镀铜、电泳石墨烯和脉冲电沉积金属镍等3种方法,在AZ91D 镁合金表面镀铜层上制备镍/石墨烯复合镀层。结果表明:在0.2 g/L 石墨烯、2 ml/L 异丙醇和1.5 g/L硫酸镁的混合电解液中制备出的石墨烯层分布均匀,且无团聚现象;在此基础上制备出镍/石墨烯复合镀层,其耐蚀性与脉冲电沉积占空比有关,当脉冲电沉积占空比为60%时,镍/石墨烯复合镀层的显微硬度较高,摩擦系数较低,磨损量较小,耐磨性较好,复合镀层的电化学阻抗谱的容抗弧半径较大,表明该复合镀层的耐蚀性较好。

吴凤霞[25]在AZ91D 镁合金表面电化学沉积Mg(OH)2/GO 复合镀层,相对于Mg(OH)2镀层,Mg(OH)2/GO 复合镀层表面较均匀,无明显缺陷,通过极化曲线的拟合结果可知,相对于AZ91D 镁合金基体,Mg(OH)2/GO 复合镀层的腐蚀电位正移了240 mV,腐蚀电流密度降低了2个数量级;相对于Mg(OH)2镀层,Mg(OH)2/GO 复合镀层的腐蚀电位正移了50 mV,腐蚀电流密度降低了1个数量级。由此可见,Mg(OH)2/GO 复合镀层对镁合金基体的保护作用更好。YAN 等[26]以GO 为添加剂,采用简单的水热结晶一步法,在镁合金表面原位制备还原石墨烯(Reduced Graphene Oxide,RGO)/Zn-Al层状双氢氧化物(Layered Double Hydroxide,简称LDH)复合镀层,即RGO/Zn-Al LDH 复合镀层,通过极化曲线的拟合结果可知,RGO/Zn-Al LDH 复合镀层的腐蚀电流密度(0.546 μA/cm2)比镁合金基体和Zn-Al LDH 膜层的都低,表明RGO/Zn-Al LDH 复合镀层的耐蚀性较好。

综上所述,采用电化学沉积技术在镁合金表面制备的石墨烯或GO 与金属或非金属的复合镀层对基体的保护作用较好。

4 有机硅烷化技术

有机硅烷化技术是一种新型的金属表面处理技术,具有操作简单、成本低廉、绿色环保和应用范围广等优点,制备出的膜层的耐蚀性也较好。

付肖肖等[27]采用有机硅烷化技术,将预处理后的AZ31镁合金置于氨丙基三乙氧基硅烷(APTEs)电解液中浸泡和固化后,制备出APTEs膜层,然后采用旋涂的方法,在APTEs膜层表面涂覆GO 分散液,制备出APTEs/GO 复合膜层。通过极化曲线及电化学阻抗谱的拟合结果可知,APTEs/GO 复合膜层的腐蚀速率(0.013 3 mm/a)比AZ31镁合金基体低0.902 4 mm/a,是APTEs膜层腐蚀速率(0.026 3 mm/a)的1/2。通过电化学阻抗谱拟合结果可知,相较于AZ31镁合金基体和APTEs膜层,APTEs/GO 复合涂层的电荷转移电阻较高,表明APTEs/GO 复合膜层的耐蚀性较好。

楚景慧等[28]先对镁合金表面进行羟基化处理,再将其依次浸入1,2-双(三乙氧基硅基)乙烷(BTSE)和GO 溶液中20 min,如此反复几次,制备出一定层数的自组装BTSE/GO 复合膜层,对BTSE/GO 复合膜层进行电化学测试和摩擦磨损试验,结果表明,相较于镁合金基体,BTSE/GO复合膜层的腐蚀速率由1.45×10-1mm/a减小至1.43×10-2mm/a,电荷转移电阻由562.2 Ω·cm2增大至1 559 Ω·cm2,磨损率由3.51×10-3mm3/(N·m)减小到3.24×10-5mm3/(N·m)。由此可见,BTSE/GO复合膜层的耐蚀性和耐磨性均较好,能对基体起到较好的保护作用。

在有机硅烷/GO 复合膜层的制备过程中,GO膜层表面的含氧官能团与有机硅烷之间形成了氢键[28],这增强了有机硅烷膜层和GO 膜层之间的结合力,且GO 膜层具有绝缘性,制备出的有机硅烷/GO 复合膜层能对基体起到很好的保护作用。

5 结束语

目前,镁合金表面的腐蚀和磨损问题主要通过表面防护技术来解决。然而,大多数镁合金表面防护技术均存在污染环境、工艺复杂和膜层性能有限等缺点。为此,镁合金表面防护技术应向高效、可操作性强和环保等方向发展[29]。石墨烯及其氧化物是一种绿色环保和性质稳定的新型碳材料,且具有优异的抗渗透性、热稳定性和化学稳定性。近年来,国内外相继报道了镁合金表面石墨烯及其氧化物复合膜层的制备技术及膜层耐蚀性的研究成果,并取得了显著的进展。

石墨烯及其氧化物复合膜层通常采用两种方法制备:一种方法是在化学转化液中添加石墨烯或GO,采用原有技术制备石墨烯或GO 的复合膜层,如含碳MAO 膜层;另一种方法是以原有膜层为基底,在其表面涂镀一层石墨烯或GO 薄膜,形成复合膜层,如MAO/石墨烯,MAO/GO 和APTEs/GO等复合膜层。这两种方法各有利弊,前者制备工艺简单,但制备的膜层没有明显增厚,原有膜层表面缺陷没有得到很好的改善。后者制备工艺较复杂,但制备的膜层较厚,原有膜层表面缺陷得到了很好的改善。两种方法制备的石墨烯或GO 复合膜层的耐蚀性均较好。随着镁合金表面防护技术的不断发展,石墨烯在该领域将具有更广阔的应用前景。

作为一种新型碳材料,石墨烯及其氧化物在镁合金表面防护技术中的应用仍面临许多挑战。目前,工业上制备石墨烯的成本较高,产量较低,难以实现大规模生产。大多数研究只对石墨烯及其氧化物复合膜层的制备工艺进行了改进,尚处于起步阶段,需要深入研究石墨烯及其氧化物复合膜层的腐蚀机理,以开发出新型的制备技术。