基于声发射和振动技术的滚动轴承故障分析

2023-01-03杨云飞王进名于小龙马弋哲

杨云飞,王进名,于小龙,肖 操,马弋哲

(海洋石油工程股份有限公司,天津 300457)

0 引言

在许多机械设备中,滚动轴承是不可或缺的一部分。轴承的工作环境一般比较恶劣,从而导致其极易受到损害[1],因此及早发现滚动轴承故障隐患并准确识别故障发生位置具有重要意义。

振动分析是旋转机械故障诊断的常用方法[2],主要是利用振动信号波形的峰值、波形因数、脉冲因子、裕度因子、峭度系数等各种时域统计参数,以及各种解调技术对滚动轴承进行初步诊断来确认故障与否,进一步分析则是对于在初步诊断中被认为出现故障的滚动轴承,利用各种现代信号处理方法判断其故障类型及原因。但是振动信号常常被淹没在复杂的环境噪声中,对于早期故障往往不能清晰识别;声发射是材料表面或内部受到形变或结构破坏时释放出瞬态能量波的现象[3],能直接反映滚动轴承故障状态。声发射信号频率高(几十千赫兹以上),相较于振动信号能有效抑制低频噪声的干扰,因而对于故障的早期识别具有一定优势[4]。

本文以滚动轴承为研究对象,分别通过声发射和振动技术对轴承裂纹故障进行检测,分析和比较了外圈和滚动体故障轴承在不同转速下的声发射与振动信号的故障特征。

1 试验

1.1 试验装置

滚动轴承故障模拟试验台由变速驱动电机、轴承、齿轮箱、轴、偏重转盘和调速器等组成,驱动电机的转速可调范围为75~1450 r/min(图1)。本试验分析的轴承裂纹故障的声发射和振动信号通过声发射和加速度振动传感器采集,传感器分别安装在轴承座的两侧[5]。

图1 滚动轴承故障模拟试验台

1.2 试验轴承

试验采用滚动轴承的型号为N205EM,轴承内径为25 mm、外径为52 mm,滚珠直径7.5 mm,节径为39 mm,滚珠数为12个,接触角α=0°。

1.3 试验方法

利用电火花分别在轴承的外圈和滚动体打出沟槽来模拟故障,声发射信号采集利用声发射数字信号处理卡PCI-2 和微型计算机,声发射传感器为WD宽带传感器。振动信号采集利用比利时LMS 公司的SCADAS Mobile 数采前端,LMS Test.Lab 模态测试分析软件,振动传感器为PCB 传感器。实验过程中声发射采样频率为1 MHz,振动信号采样频率为8192 Hz。

将驱动轴转速分别设为180 r/min、240 r/min、300 r/min、360 r/min、420 r/min、600 r/min、720 r/min、900 r/min、1080 r/min和1200 r/min,采集声发射信号和振动信号并进行分析。

2 试验结果及分析

2.1 信号时域分析

信号时域分析指在时域内对信号的统计参数进行计算、相关性分析等处理,信号时域分析简单直观,一般选用声发射和振动信号共同的特征参数峰值、峭度系数和裕度因子来进行对比。

2.1.1 峰值

信号波形中的最大幅值称为峰值。当滚动轴承出现划痕、点蚀、剥落等故障时,会表现为瞬时冲击性信号,故障越严重轴承运转造成的冲击越大、信号的峰值越大,所以峰值对该情况的检测效果较为理想。

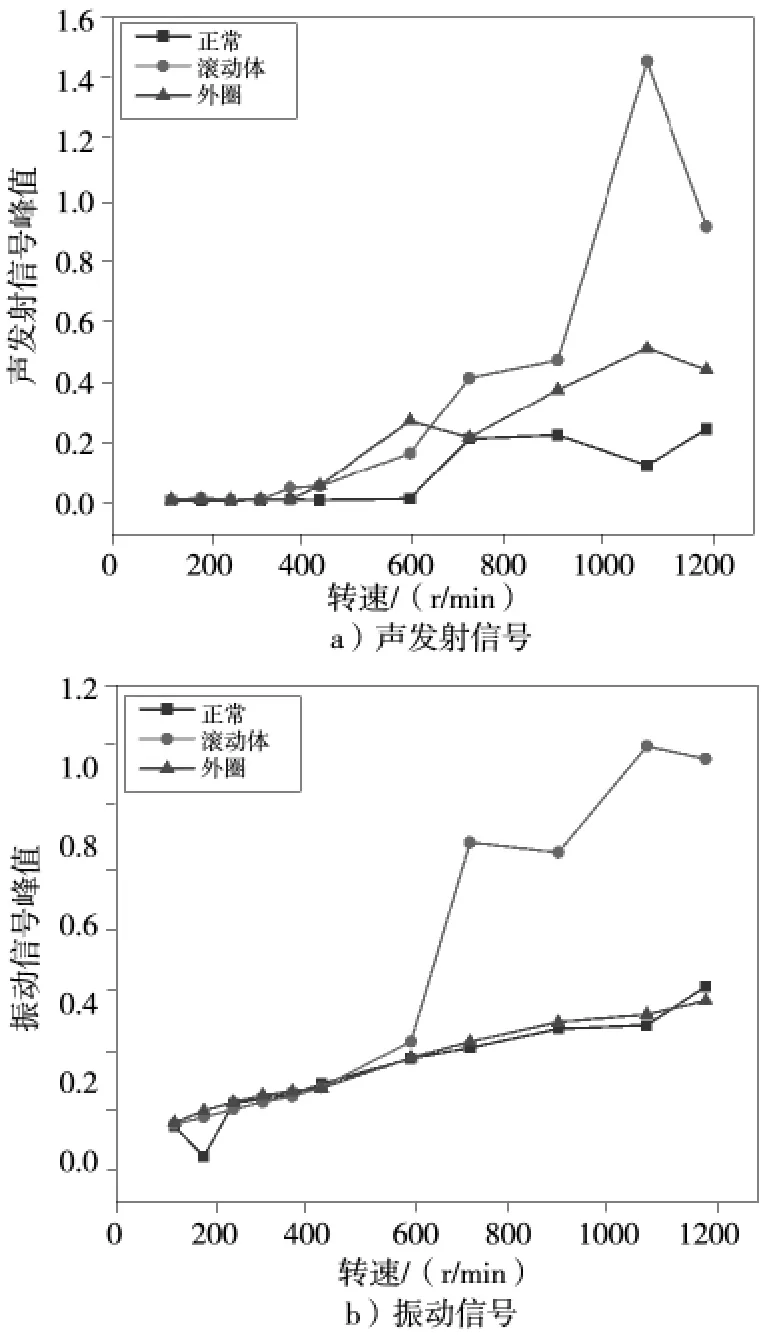

轴承正常状态、滚动体故障和外圈故障的不同转速下峰值的变化曲线如图2 所示,信号峰值随着转速的增加均有增大趋势,但低转速下各状态信号峰值几乎不可辨;至于声发射信号,故障状态和正常状态的峰值差值随转速的增加逐渐变大,特别是滚动体故障时峰值远大于正常状态。振动信号呈现出的规律类似,不同的是除滚动体故障的信号峰值明显高于正常状态,外圈故障信号峰值和正常状态无明显差别。

图2 不同转速下轴承峰值的变化曲线

2.1.2 峭度系数

峭度系数表示波形的平缓程度,用于描述变量的分布。它是一个无量纲参数,与轴承转速、载荷、尺寸等无关,但对冲击信号较为敏感,因此适用于轴承故障的早期诊断。

在轴承故障诊断中,峭度系数表示故障形成的大幅值脉冲出现的概率。正常情况下轴承的峭度系数为3,分布曲线呈正态分布,当轴承出现故障时信号中大幅值脉冲出现的概率密度增加,分布曲线偏离正态分布,峭度系数增大。峭度系数越大说明偏离程度越大,冲击信号越明显,所以故障越严重。

表1 为轴承正常状态、滚动体故障和外圈故障的不同转速下的峭度系数。

表1 不同转速下轴承故障声发射信号和振动信号的峭度系数

对于声发射信号,低转速下轴承各状态的峭度系数稳定在3 左右,只有转速大于420 r/min 后,故障状态下的峭度系数与正常状态有显著差异,但转速大于720 r/min 后,正常状态轴承的峭度系数也远远大于3,表现出故障存在。但是对于振动信号来说,不同故障类型的峭度系数较正常状态无明显变化,不易判断轴承是否发生故障。

2.1.3 裕度因子

裕度因子是信号峰值与方根幅值的比值。裕度因子常用于判断机械设备的磨损情况,即检测信号中有无冲击。轴承正常状态、滚动体故障和外圈故障的不同转速下裕度因子的变化曲线如图3 所示。

图3 不同转速下轴承裕度因子的变化曲线

裕度因子变化规律与峰值变化规律类似。高转速下外圈和滚动体故障声发射信号的裕度因子相较于无故障轴承明显增大,而对于振动信号除滚动体故障外,外圈故障与无故障相比几乎相同。

通过对信号峰值、峭度系数、裕度因子参数的分析,发现对声发射信号,在高转速状态下通过与正常状态的参数对比,可以初步判断出轴承是否发生故障;而对于振动信号,可以推测其受环境噪声影响较为严重,通过以上时域分析,很难识别出其是否存在故障。

2.2 短时能量法

当局部损伤的滚动轴承在负载下运行时,滚动轴承的其他部件会周期性地与损伤点碰撞,形成周期信号。该信号的频率即为故障特征频率,由轴转速、滚动轴承的几何尺寸和损伤点的位置决定。根据故障特征频率,可以判断滚动轴承是否存在故障并确定故障部位。

短时分析是一种广泛应用于语音信号的信号处理方法[6],尤其适用于由周期性冲击激发的周期性高频衰减信号的处理,它包括短时能量、短时平均幅度、短时过零率等多种方法。

本文借鉴文献[7]的思路,采用一种短时能量法对信号进行分析。短时能量法是假设一个信号由若干段组成,每段内有N 个点,即截取窗长为N 的信号,然后计算每段的能量值组合成一个新的信号序列,对其进行自相关分析,因为周期信号的自相关也为同周期的序列,根据自相关函数的周期可以准确得出原声发射信号中故障冲击出现的特征频率,进而确定发生故障的位置。

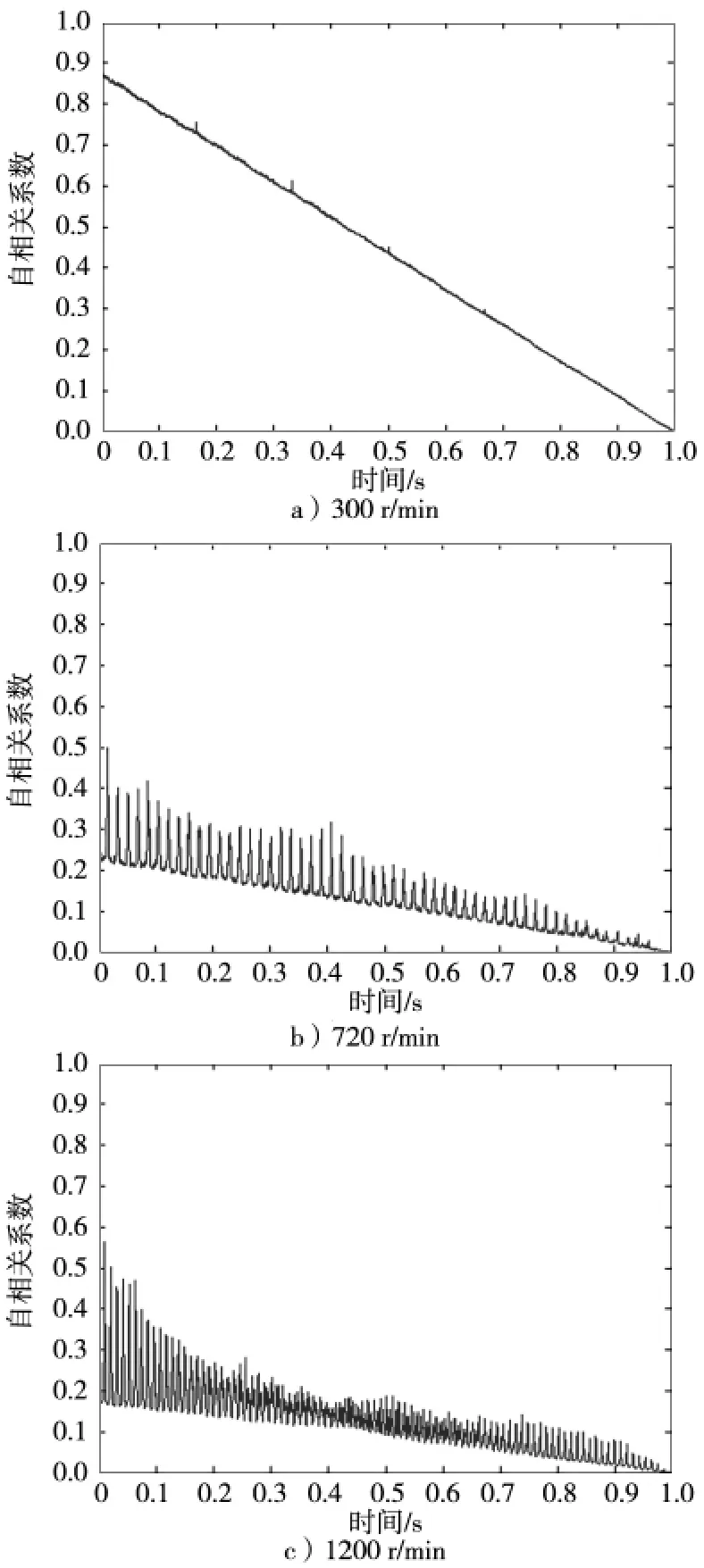

图4 为300 r/min、720 r/min、1200 r/min 三种转速下外圈故障短时能量自相关系数的变化曲线,从图4 可以得到外圈故障各转速特征频率(表2)。

(1)在转速较小的情况下,对短时能量曲线求自相关,曲线没有表现出周期性(图4a))。

(2)随着转速增加,位于轴承座上的传感器采集的信号表明对故障愈发敏感,转速为720 r/min 时周期性的冲击成分已经逐渐明显,短时能量中的周期分量很明显(图4b))。

(3)自相关曲线出现了周期性成分,其周期为0.018 2 s,频率为1/(0.018 2 s)=54.95 Hz。转速为1200 r/min 时,自相关曲线中的周期性成分周期为0.011 1 s,频率为1/(0.011 1 s)=90.09 Hz(图4c))。

图4 外圈故障声发射信号短时能量自相关系数曲线

从表2 还可以看出,声发射信号对转速更为敏感,转速增加使得实际特征频率更加接近理论特征频率。

表2 外圈故障各转速特征频率分析

在转速300 r/min 的工况下,滚动体故障声发射信号短时能量自相关曲线也无冲击出现,高转速下滚动体故障信号周期性冲击不如外圈故障声发射信号周期性明显,这是因为该声发射信号在传播过程中,经历了内圈、滚珠、外圈界面依次碰撞耦合,外圈界面和轴承座耦合后再由位于轴承座上的传感器采集,其传播过程更加复杂,多个耦合界面造成了剧烈的声发射信号衰减,同时传播路径的增多也导致信号受到干扰繁杂(图5)。

图5 滚动体故障声发射信号短时能量自相关曲线

1200 r/min 故障振动信号短时能量自相关曲线如图6 所示,振动信号可能是由于试验装置和背景噪声的影响,在进行短时能量法分析时同样无法显示出周期性,这也就表示要想通过振动信号判别出故障,需要更复杂的信号处理技术。

图6 1200 r/min 故障振动信号短时能量自相关曲线

3 结论

声发射信号的时域统计参数如峰值、峭度系数、裕度因子等都可以检测信号中有无冲击,在高转速下故障轴承各参数相较于正常轴承均有不同程度的增大,应用短时能量法可以显示出明显的外圈故障轴承的周期性冲击,实际特征频率与理论特征频率接近,对于滚动体故障轴承虽然无法求出特征频率,但仍有明显的冲击出现。振动信号构成比较复杂,噪声信号甚至会掩盖故障信号,仅仅通过时域方法分析不能有效排除干扰信号,无法准确判断滚动轴承是否存在故障,因此需要利用更复杂的信号处理技术。