考虑热膨胀的角接触球轴承动态及热特性研究*

2022-12-26李俊浩

李俊浩,张 长,2*

(1.青海大学 机械工程学院,青海 西宁 810016;2.清华大学 摩擦学国家重点实验室,北京 100084)

0 引 言

由于具有结构简单、旋转精度高、极限转速比高、摩擦力矩小和可同时承受径向和轴向载荷的特点,角接触球轴承目前被广泛应用于各类高速主轴上。

在复杂的工况下,角接触球轴承的内部动态及热特性会在很大程度上影响轴承的使用性能。

众多学者已经针对角接触球轴承运转过程中的内部特性开展了大量研究。

轴承的生热率是通过功率损耗来计算的。PALMGREN A[5]在研究中,采用经验公式求得总摩擦力矩的方法,计算了轴承的生热率,但是该方法的局限性较大。HARRIS T A等人[6]115-141推导了轴承运转过程中,各部位的摩擦功耗计算方法,并根据轴承各组件的力学和运动学特性,计算了各部位的摩擦功耗,进而采用求和的方式得到了轴承的总生热率。

热网络法是轴承传热数值计算的主要手段。BURTON R A等人[7,8]和STEIN J L等人[9]通过建立轴承的热网络模型,分析了轴承运转过程中,各组件的热传递状况。

以上学者对拟静力学模型计算方法优化,以及复杂工况下角接触球轴承内部的动态特性方面进行了深入研究,并针对轴承的摩擦生热及轴承传热的数值计算建立了分析模型;然而,针对联合载荷下,高速轴承考虑热膨胀的研究较少。

首先,笔者在考虑惯性载荷作用的基础上,将热膨胀参数加入角接触球轴承力学及运动学分析中,使模型更加优化;其次,在考虑轴承自旋的基础上以局部法计算生热量,并采用热网络法建立脂润滑高速角接触球轴承的传热模型,计算轴承各组件温度,得到轴承运转前后的温度差;最后,将温度差数值重新代入模型进行修正计算,研究热膨胀影响下,联合载荷作用下的高速角接触轴承内部特性的变化规律。

1 角接触球轴承热膨胀分析

1.1 轴承热膨胀

高速角接触球轴承在运转过程中会产生大量的摩擦热,其中大部分以热传导的方式进入轴承内部,使轴承的温度快速上升,导致轴承各组件受热膨胀。

热膨胀的产生会使轴承内、外圈与滚珠相对位置发生变化,进而造成轴承径向、轴向位移和滚珠与内、外圈之间的接触角以及接触载荷发生变化。

因此,在分析角接触球轴承高速运转时的内部动态及热特性时,需要充分考虑热膨胀的影响。

1.2 轴承热膨胀量计算

轴承径向热膨胀量的计算一般采用HARRIS T A等人[6]158-159给出的计算公式:

u=ξ·ΔT·Dx

(1)

式中:u—径向热膨胀量;ξ—轴承零件热膨胀系数;ΔT—轴承零件温升;Dx—轴承零件直径。

轴承轴向热膨胀量的计算一般采用公式[10-12]:

l=ε·ΔT·Lx

(2)

式中:l—轴向热膨胀量;ε—轴承零件热膨胀系数;ΔT—轴承零件温升;Lx—轴承零件长度。

主轴、轴承和轴承座三者紧密装配,互相影响。为进一步精确计算模型,笔者充分考虑轴承座、主轴受热膨胀,及热膨胀过程中产生的热应力对轴承的影响。

鉴于轴承内、外圈宽径比较小,而轴承座长径比较大,在不影响计算精度的基础上,笔者将主轴简化为长圆柱,将轴承简化为薄圆环,将轴承座简化为空心长圆柱。

1.2.1 轴承径向热膨胀量

(1)轴承内圈径向热膨胀。

轴承内圈与主轴接触配合,其热膨胀除受自身温度影响外,还与主轴热膨胀相关。假定温度在轴承内圈和主轴上均匀分布,轴承内圈和主轴温升分别为ΔTi、ΔTs,则轴承内圈的径向热膨胀量为:

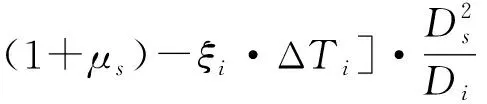

(3)

式中:ξi—内圈热膨胀系数;Di—内圈沟道直径;ξs—主轴热膨胀系数;μs—主轴泊松比;Ds—主轴直径。

(2)轴承外圈径向热膨胀。

轴承外圈与轴承座接触配合,其热膨胀受自身温升和轴承座影响,假定轴承外圈和轴承座的温度均匀分布,轴承内圈和主轴温升分别为ΔTo、ΔTh,轴承外圈径向热膨胀量为:

uo=ξh·ΔTh·(1+μh)·Do

(4)

式中:ξh—轴承座热膨胀系数;μh轴承座泊松比;Do—外圈沟道直径。

(3)滚珠热膨胀。

根据式(1)可知,轴承滚珠在温升为ΔTb时,其热膨胀量为:

ub=ξb·ΔTb·Db

(5)

式中:ξb—滚珠的热膨胀系数;Db—滚珠的直径。

根据式(3~5),可确定轴承径向热膨胀量为:

ur=ui-uo-2ub

(6)

1.2.2 轴承轴向热膨胀量

轴向热膨胀量主要受主轴和轴承座影响,背对背配置下,根据式(2),两者在温升ΔTs、ΔTh的热膨胀量分别为:

ls=εs·ΔTs·Ls,lh=εh·ΔTh·Lh

(7)

根据式(7)可确定单个轴承在背对背配置下轴向热膨胀量为:

(8)

2 角接触球轴承力学及运动学分析

2.1 考虑热膨胀的轴承几何分析

角接触球轴承在高速运转过程中,滚珠与内外滚道之间会产生惯性载荷(即陀螺力矩和离心力),在惯性载荷作用下,滚珠和内滚道曲率中心将发生改变,外滚道曲率中心保持不变。

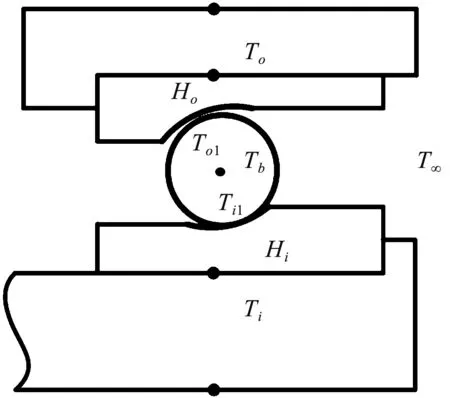

考虑热膨胀影响的角接触球轴承高速运转时,滚珠与内外滚道曲率中心的几何关系,如图1所示。

图1 滚珠中心及滚道沟曲率中心位置关系δij,δoj—内外滚道与滚珠间接触变形;fi,fo—内外滚道沟曲率数;δa、δr—轴承轴向位移和径向位移;—内滚道曲率中心轨迹半径;θ—相对角位移;∂0—滚珠内外滚道初始接触角;∂i、∂o—轴承运转时滚珠与内外滚道接触角;BDb—静止时外滚道曲率中心—滚珠中心—内滚道曲率中心距离;A1j+la、A2j+ur—轴承运转时考虑热膨胀影响的内外滚道曲率中心轴向距离和径向距离;X1j,X2j—轴承运转时外滚道曲率中心与滚珠中心轴向距离和径向距离

根据轴承外滚道曲率中心—滚珠中心—内滚道曲率中心高速运转前后的几何关系,可以得到以下考虑热膨胀影响的方程为:

(9)

根据勾股定理确定的几何方程如下:

(10)

2.2 考虑热膨胀的轴承力学模型及运动分析

2.2.1 轴承力学模型

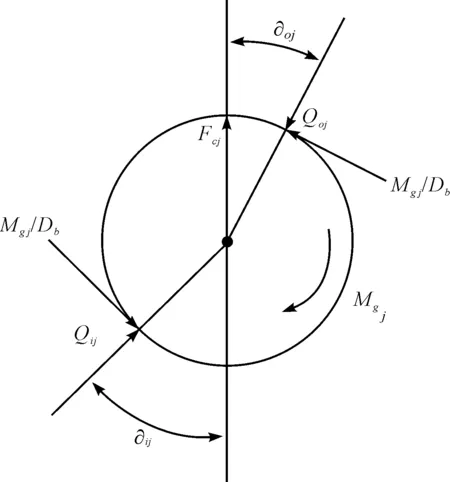

联合载荷作用下的角接触球轴承滚珠的受力情况,与施加径向载荷的位置和滚珠的位置有关。

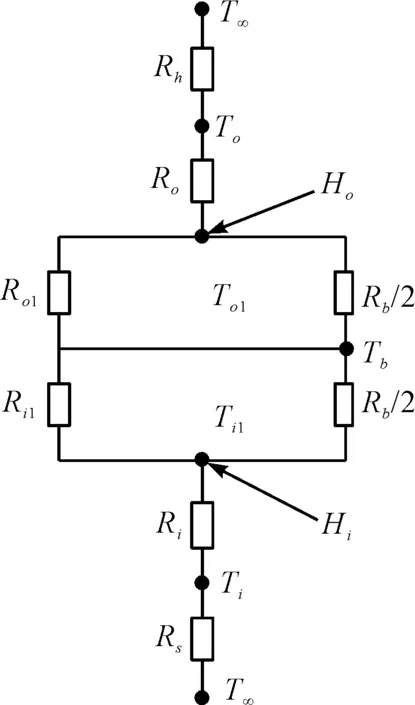

高速运转时,滚珠与内外滚道间产生的陀螺力矩和离心力不可忽略,会进一步影响滚珠的受力情况,角位置Ψj处滚珠受力,如图2所示。

图2 滚珠受力情况Mgj—陀螺力矩;Fcj—离心力;Qij,Qoj—滚珠与内外滚道法向接触载荷,Qij=Kijδij,Qoj=Kojδoj

轴承的高速运转会产生较大的离心力,在这种情况下,轴承一般为外滚道控制,此时,陀螺力矩全部作用于外滚道。根据Jones的滚道控制理论,可取系数λi=0,λo=2。

根据滚珠的受力情况,考虑热膨胀影响的水平和竖直方向的平衡方程为:

(11)

其中,离心力和陀螺力矩的计算方程为:

(12)

(13)

式中:m—滚珠质量;ω—内圈速度;ωm—滚珠轨道速度;ωR—自转角速度;Jb—滚珠转动惯量;βj—滚珠螺旋角。

外滚道控制下,λi=0,轴承在运转过程中其所受力和力矩始终保持平衡。

根据轴承内部的几何关系和滚珠的受力分析可知:在联合载荷作用下,轴承内圈在x,y,z3个方向的力和力矩平衡方程为:

(14)

2.2.2 轴承运动分析

滚动轴承运动学分析的主要目的是研究滚珠的运动规律与计算方法。轴承内部的摩擦主要发生在滚珠—润滑剂—内外圈滚道之间,角接触球轴承运转过程中,其内部的运动形式十分复杂,滚珠绕轴承轴线进行公转的同时,其本身还进行自转运动。另外,高速情形下,轴承与滚道间的自旋运动也不可忽略。

由文献[6]31-37可知,根据轴承零件的运动计算,确定滚珠的公转角速度ωm、自转角速度ωR和自旋角速度ωs如下:

(15)

式中:ω—内圈角速度,tanβ=sin∂0/(cos∂0+γ),γ=Db/Dm。

2.3 脂润滑角接触球轴承生热及传热

2.3.1 生热分析

角接触球轴承稳定工作时,其内部各组件之间的摩擦会产生热量,其生热率的计算可通过功率损耗来计算[13,14]。

目前,计算轴承摩擦功耗主要有两种方法,即整体法和局部法[15]。整体法仅适用于中等转速、中等载荷,且润滑正常的轴承,其局限性较大,显然不适用于高速轴承。而局部法则是在考虑内外圈、滚珠、保持架、润滑剂之间相互作用的基础上,根据其运动学关系,对各接触部分摩擦功耗计算求和。另外,在高速情形下,滚珠的自旋滑动加剧,成为轴承摩擦功耗的重要组成部分。

因此,建立结合自旋滑动的局部法生热模型,能更准确地分析角接触球轴承在高速运转情况下产生的摩擦功耗。

(1)角接触球轴承在高速运转过程中,由于滚珠与内外圈之间速度不同产生速度差,导致发生差动滑动,产生摩擦功耗。角位置Ψj处的滚珠与内外圈滚道之间差动滑动产生的摩擦功耗为:

(16)

式中:τy—滚珠与内外圈滚道之间接触椭圆短轴方向的切应力;Vy—滚珠与内外圈滚道之间的滑动速度。

(2)高速运转下的轴承,由于惯性会产生较大的陀螺力矩,陀螺力矩又反作用于轴承,引起滚珠的陀螺转动,角位置Ψj处的滚珠产生的摩擦功耗为:

(17)

式中:Fx—滚珠与内外圈滚道之间沿长轴方向的摩擦力。

(3)角位置Ψj处,滚珠自旋滑动产生的摩擦功耗为:

H3j=Mijωsij+Mojωsoj

(18)

式中:M—滚珠内外圈自旋摩擦力矩。

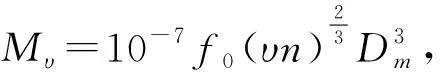

(4)对于润滑正常的轴承,计算润滑剂引起的摩擦功耗时,可采用Palmgren法求解润滑剂黏性引起的摩擦力矩,进而求解摩擦功耗。笔者根据un≥2 000,选择计算公式为:

(19)

式中:f0—与轴承类型和润滑方式有关的系数;v—润滑脂基油的黏度;n—轴承转速。

(5)角位置Ψj处的滚珠与保持架间的摩擦功耗为:

H5j=0.5μDbQωmj

(20)

式中:μ—保持架与滚珠的摩擦系数;Q—保持架与滚珠的接触载荷。

(6)保持架和引导套圈之间的滑动摩擦功耗为:

(21)

式中:DCR—保持架引导面直径;FCR—保持架与引导套圈间的滑动摩擦力;cn—滑动系数;ωc—保持架角速度;ωn—套圈角速度。

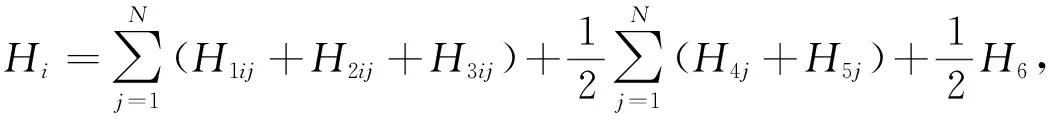

根据轴承摩擦功耗的来源,其可简化两部分:(1)滚珠与内圈的摩擦功耗;(2)滚珠与外圈的摩擦功耗。二者的摩擦功耗分别为:

(22)

2.3.2 传热分析

存在温度差的物体间主要有热传导、热对流和热辐射3种传热方式。因为润滑脂可视为固体或半固体物质,所以,脂润滑下轴承内部的传热方式以热传导为主。

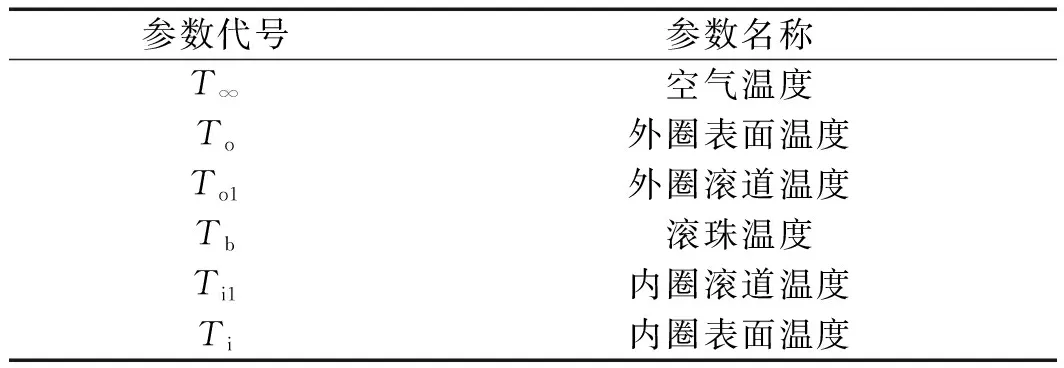

根据角接触球轴承的结构特点,笔者建立的轴承温度节点系统如图3所示。

图3 轴承温度节点系统

轴承温度节点传递系统如图4所示。

图4 轴承温度节点传递系统

图4中各温度参数的含义如表1所示。

表1 轴承温度节点

根据能量平衡原理,轴承系统在传热过程中的每一个节点流入的热量等于其流出的热量,流经每一个节点的热流量之和等于零。据此,笔者建立如下传热方程:

(23)

2.4 轴承计算模型求解

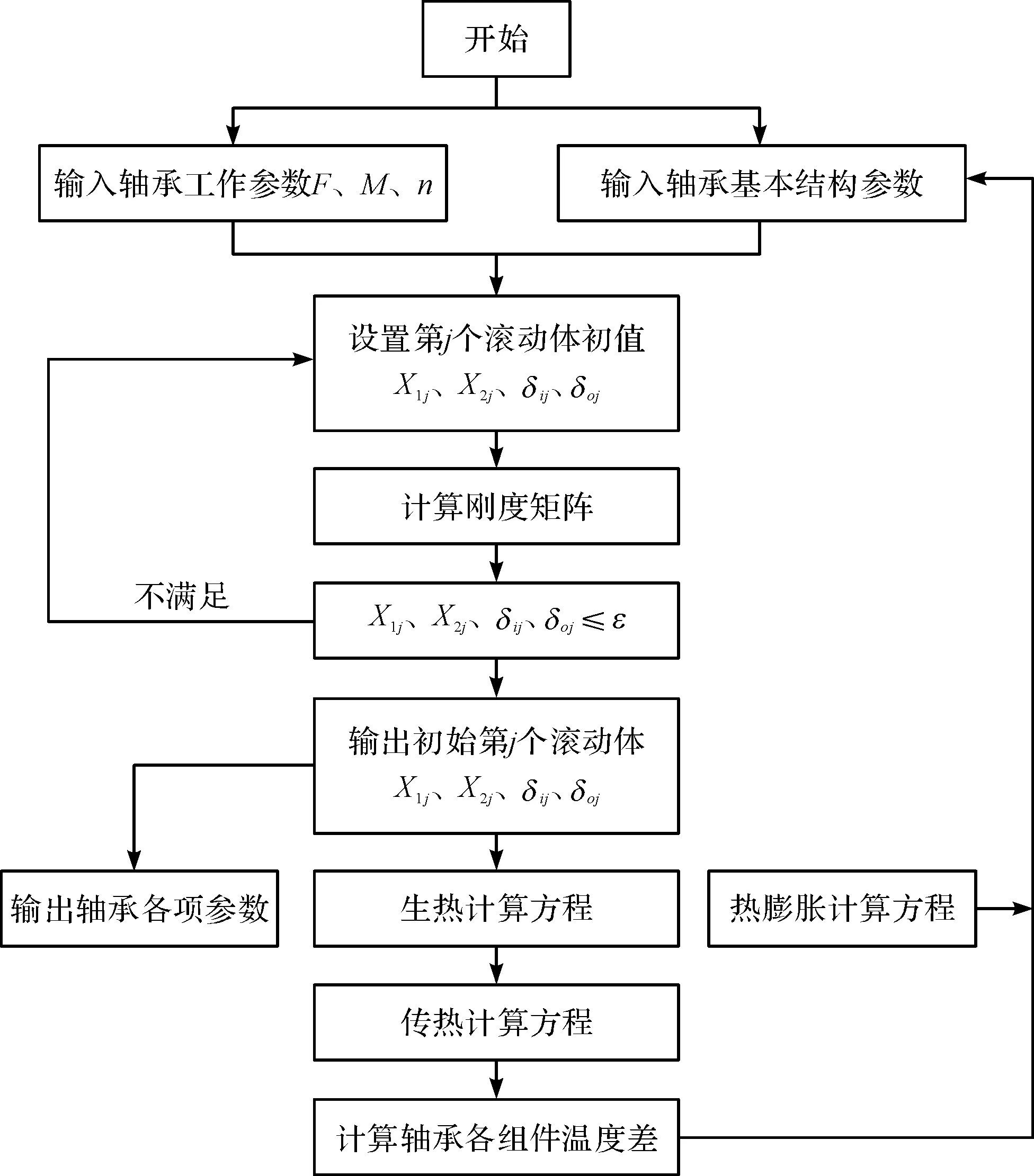

该处的计算模型主要由3部分构成:(1)拟静力学模型;(2)生热模型;(3)传热模型。

首先,笔者通过对拟静力学模型求解得到初始力学和运动学参数;然后,将其代入生热模型和传热模型得到温度,进而通过间接耦合的方法,将得到的温度差参数重新代入拟静力学模型进行求解;最终,得到更为准确的力学和运动学参数。

其整个的求解流程图如图5所示。

图5 求解流程图

3 实验与结果分析

为了对理论计算结果的正确性进行验证,笔者开展了轴承高速脂润滑温升实验,实验测试以QJ203角接触球轴承为对象。

QJ203角接触球轴承参数如表2所示。

表2 轴承参数

实验转速范围为31 000 r/min~36 000 r/min,轴向载荷为3 000 N、4 000 N和5 000 N,径向载荷为600 N。

实验装置如图6所示。

图6 温度测试实验台

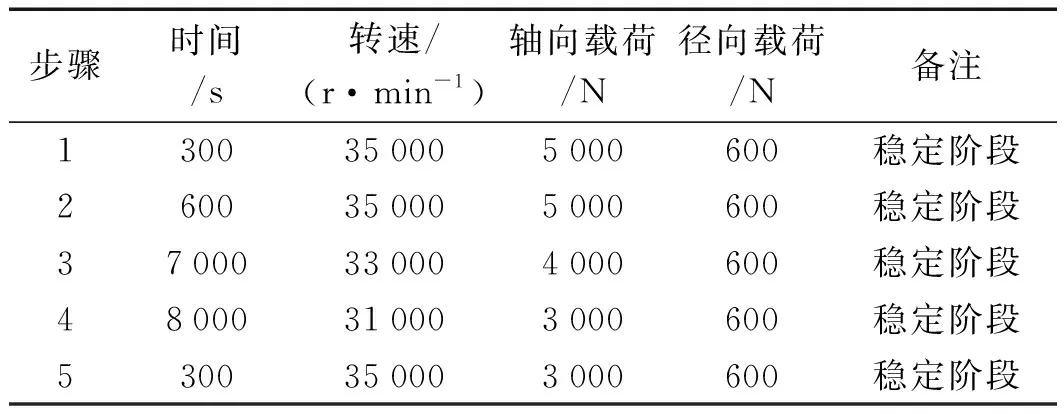

实验载荷谱如表3所示。

表3 QJ203实验载荷谱

为了探究考虑热膨胀影响的不同载荷和转速下,脂润滑高速角接触球轴承内部变化规律,笔者将滚珠在分析计算模型中承受径向力最大的位置定义为“0°位置角滚珠”,其余滚珠按照顺时针方向依次排列,并将原机载荷谱中的实验数据代入模型。

恒速变载和恒载变速下,轴承动态特性和热特性的理论计算与分析如下:

3.1 接触角变化规律

轴向载荷和转速对不同位置滚珠接触角的影响,如图7所示。

图7 考虑热膨胀的轴向载荷和转速对接触角的影响

图7中:接触角随角位置的变化呈“Ω”型,且随轴向载荷和转速的增大,变化幅度降低;热膨胀会减小滚珠与滚道间相对位置的变化,因而内/外圈接触角变小。

3.2 接触载荷变化规律

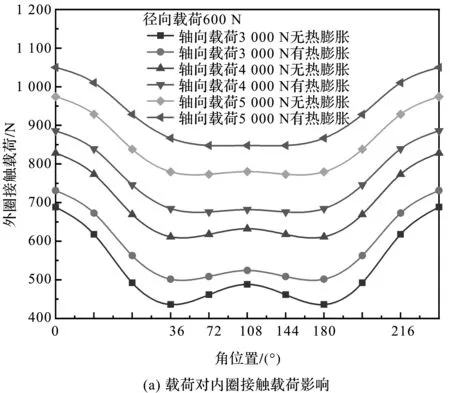

转速30 000 r/min时,轴向载荷对滚珠与滚道间接触载荷的影响,如图8所示。

图8 考虑热膨胀的轴向载荷对接触载荷的影响

图8中:轴向载荷增大,载荷随角位置变化呈由“W”型向“U”型的变化趋势;热膨胀会加剧滚珠与滚道间的作用力,使内/外圈接触载荷增大,且随轴向载荷的增大影响作用更为显著。

轴向载荷3 000 N时,转速对滚珠与滚道间接触载荷的影响,如图9所示。

图9 考虑热膨胀的转速对接触载荷的影响

图9中:接触载荷随角位置变化呈“W”型,转速增加,内圈接触载荷小幅降低,外圈接触载荷则小幅上升;热膨胀会使内/外圈接触载荷增大,且会弱化“W”型变化趋势。

3.3 轴向位移变化规律

轴向载荷和转速对于轴向位移的影响,如图10所示。

图10 考虑热膨胀的轴向载荷和转速对轴向位移的影响

由图10可知:轴向位移随轴向载荷的增加而增大,热膨胀会使轴向位移减小。另外,未考虑热膨胀影响时,转速基本不影响轴向位移,考虑热膨胀影响时,轴向位移随转速的增加而减小。

3.4 径向位移变化规律

轴向载荷和转速对于轴承径向位移的影响,如图11所示。

由图11可知:径向位移随轴向载荷的增大而减小,热膨胀会使径向位移变小。转速对于径向位移的影响趋势与轴向位移一致。

图11 考虑热膨胀的轴向载荷和转速对径向位移的影响

3.5 运动参数变化规律

3.5.1 公转角速度和自转角速度

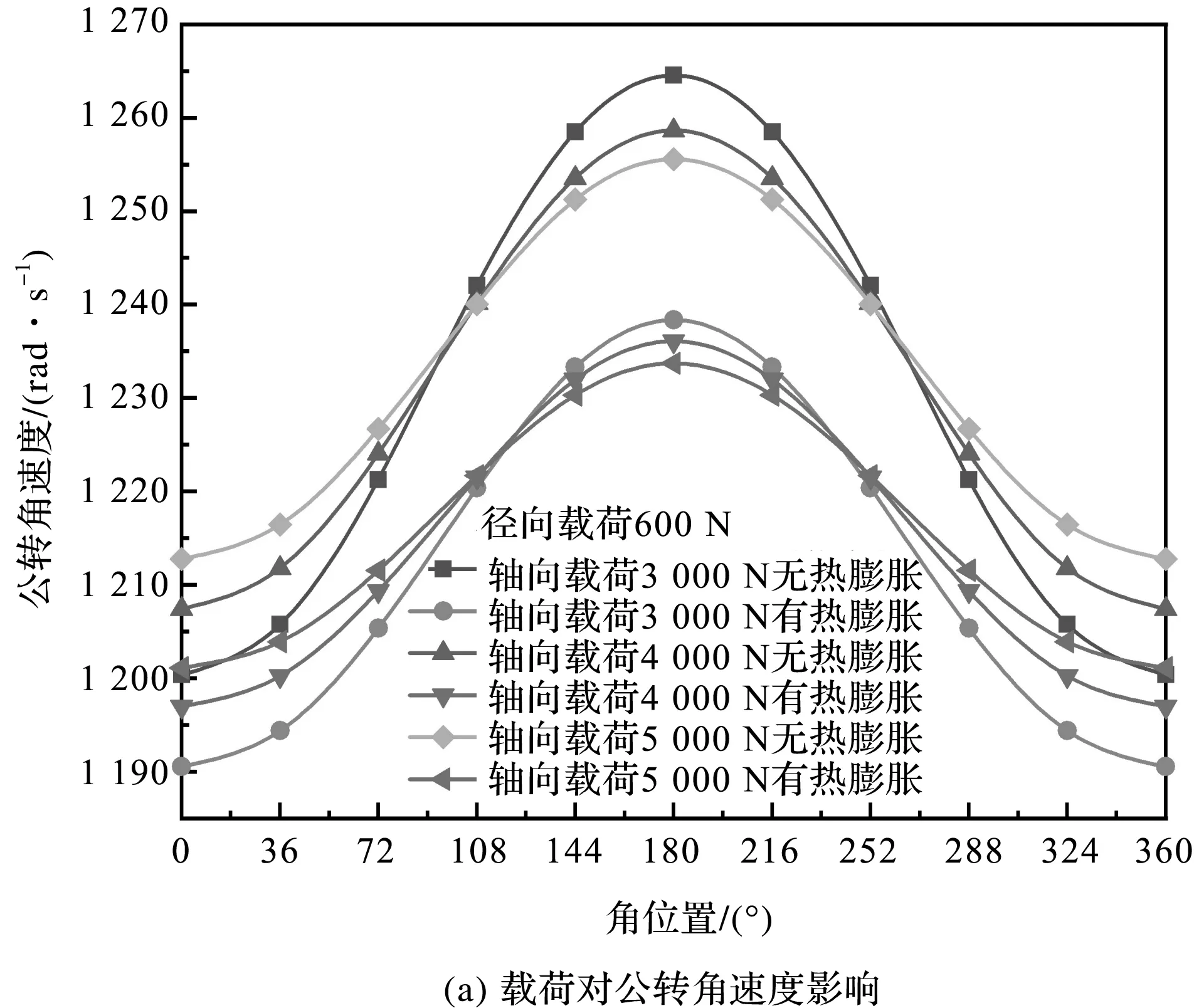

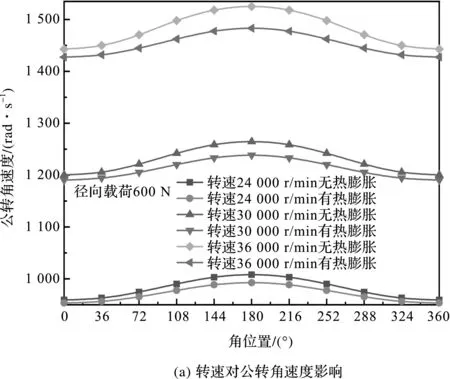

转速30 000 r/min时,轴向载荷对不同位置滚珠公转/自转角速度的影响,如图12所示。

图12 考虑热膨胀的轴向载荷对公转/自转角速度的影响

由图12可知:公转/自转角速度随角位置的变化呈“Ω”型,热膨胀会降低公转/自转角速度;无论是否考虑热膨胀的影响,不同轴向载荷下同位置处滚珠公转/自转角速度差值在40 rad/s以内。

由此可见,轴向载荷对于滚珠公转/自转角速度大小影响并不明显。

轴向载荷为3 000 N时,转速对不同位置滚珠公转/自转角速度的影响,如图13所示。

图13 考虑热膨胀的转速对公转/自转角速度的影响

由图13可知:公转/自转角速度随转速的增加而增加,热膨胀会降低公转/自转角速度。

由图13与图12对比可知:转速是公转/自转角速度的主要影响因素。

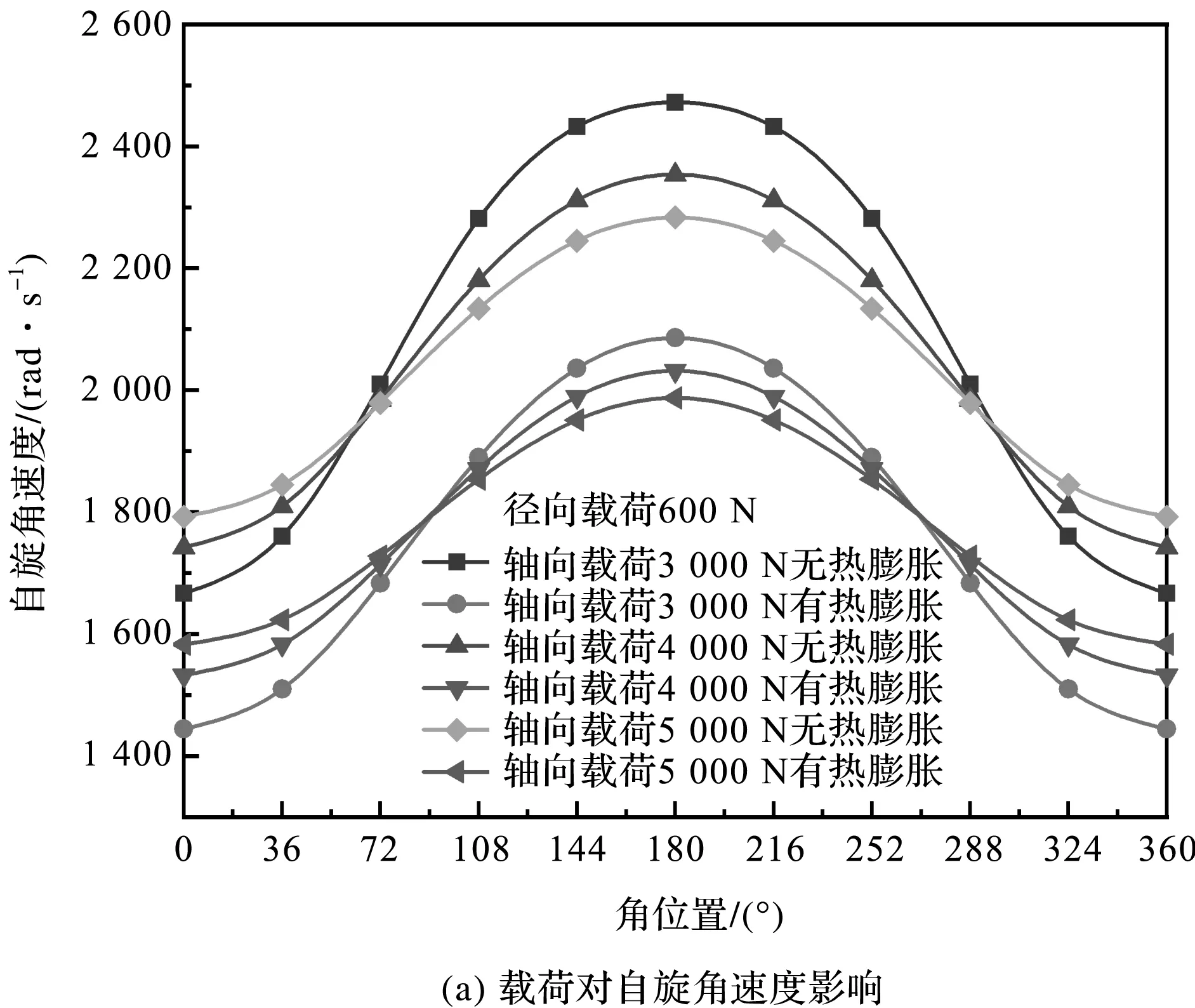

3.5.2 自旋角速度

轴向载荷和转速对自旋角速度的影响如图14所示。

图14 考虑热膨胀的轴向载荷和转速对自旋角速度的影响

由图14可知:自旋角速度随角位置的变化呈“Ω”型,并随轴向载荷的增大,变化幅度变小,随转速的增加而增加;热膨胀会降低自旋角速度,且影响作用明显。

3.6 生热量大小

轴向载荷和转速对轴承生热量的影响情况如图15所示。

图15 考虑热膨胀的轴向载荷和转速对生热量的影响

由图15可知:轴承生热量随轴向载荷和转速的增加而增加,考虑热膨胀影响的生热量数值更高,且随载荷和转速的增加,热膨胀对于生热量的影响越明显。

综上所述,在高速重载工况下,轴承热膨胀会对轴承的力学、运动特性和热特性产生较大影响,径向载荷会导致轴承内部各滚珠的运动和受力产生差异。

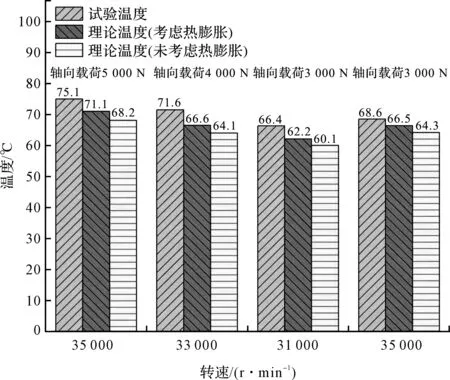

3.7 实验比对结果

笔者将轴承实验相关数据代入到计算模型中,计算不同工况下外圈的理论温度,进而将其与实验温度进行对比。

实验温度与理论温度的对比验证如图16所示。

图16 实验温度与理论温度对比

由图16可知:不同工况条件下,笔者考虑热膨胀的模型计算出的理论温度更为准确,其与实验温度的最大温差为5 ℃,误差在7%左右。

上述结果验证了该模型的正确性。

4 结束语

在考虑热膨胀影响的情况下,笔者建立了高速运转下角接触球轴承的动态及热特性分析模型,采用间接耦合的方法,将温升引起的热膨胀代入到模型中,进行了循环修正计算,进而对轴承的动态参数及热特性变化规律进行了分析。

研究结果表明:

(1)比较实验结果与理论计算结果可知,在转速为33 000 r/min,轴向载荷为4 000 N时,其误差最大;其中,在实验温度为71.6 ℃,理论计算温度为66.6 ℃,误差为7%左右,模型计算较为准确;

(2)考虑热膨胀因素的影响后,会使轴承接触角、轴向/径向位移和滚动体角速度降低,滚动体和滚道的接触载荷以及轴承总生热量增加;

(3)在联合载荷作用下,轴承内部滚珠受力与运动趋于复杂,轴承稳定性降低;然而,径向载荷的存在使滚珠与滚道间作用力呈周期性变化,一定程度上会避免重载下滚珠与滚道的持续高强度运转,减轻轴承内部的磨损,所以,合理的径向载荷与轴向载荷之比,能使轴承更有效地运行;

(4)将温升实验测得的高速角接触球轴承外圈温度,分别与考虑/未考虑热膨胀影响的理论温度进行了对比,结果表明,考虑热膨胀影响的结果更趋近于实验温度,由此验证了模型的准确性。

在下一研究阶段,笔者将考虑弹流润滑对轴承动态特性的影响,通过优化滚珠和内圈受力平衡计算模型,修正其生热和传热模型,从而提高其理论计算的准确性。