环式拌胶机水冷系统散热性能数值模拟分析与结构优化∗

2022-12-26李奕霖李晓旭张北龙

花 军 李奕霖 李晓旭 张北龙

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150040;2.中国林业科学研究院木材工业研究所,北京 100091)

刨花施胶是刨花板生产的重要工序之一,直接影响板材的质量和生产成本[1-2]。刨花板常用的脲醛树脂属于热固型胶黏剂[3-5],拌胶机作为刨花施胶搅拌的主要设备,工作过程中其机壳腔内温升的大小直接影响胶黏剂的热固化状态,进而影响刨花施胶效果。目前国内外学者对刨花施胶过程的研究主要集中在刨花施胶控制系统[6-10]、施胶工艺参数[11-14]、智能建模和控制方法[15-16]、施胶设备[17-18]及胶黏剂性能[19-22]等方面,有关拌胶机水冷系统相关参数的调整以及改进结构设计以优化水冷散热效果的相关研究鲜有报道。在工业生产中,主要依据生产经验进行调整,缺乏理论上的研究。

本文以刨花板生产中广泛使用的单轴环式拌胶机(简称环式拌胶机)为研究对象,对其水冷系统工作的传热原理进行理论分析,确定影响环式拌胶机水冷散热性能的主要结构参数;建立环式拌胶机温度场模型,对水冷系统结构参数改变引起水冷散热效果的变化趋势进行数值模拟研究;对机壳水冷系统的肋片结构进行改进设计,为增强环式拌胶机水冷系统散热性能、控制机壳腔内温升、提高刨花施胶搅拌效果提供理论依据。

1 环式拌胶机结构及其水冷系统布局

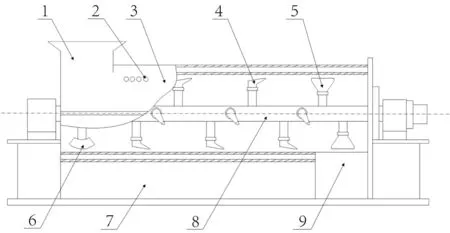

环式拌胶机主要通过搅拌主轴上各个功能桨的旋转,带动施胶的刨花流在拌胶机机壳腔体内做高速旋转运动,完成施胶搅拌工艺过程。图1 为环式拌胶机结构示意图,其主要由搅拌主轴、搅拌桨(分为进料桨、拌胶桨和出料桨)、进料口、施胶口、出料口、机壳和底座等组成。在施胶搅拌过程中,刨花间相互摩擦、挤压及刨花流与机壳、搅拌桨、搅拌主轴之间的摩擦会产生大量热量,为防止胶黏剂在搅拌过程中受热固化,在搅拌主轴和机壳夹层内设有水冷系统,以实现水冷循环散热[23]。

图1 环式拌胶机结构示意图Fig.1 Structure diagram of ring blender

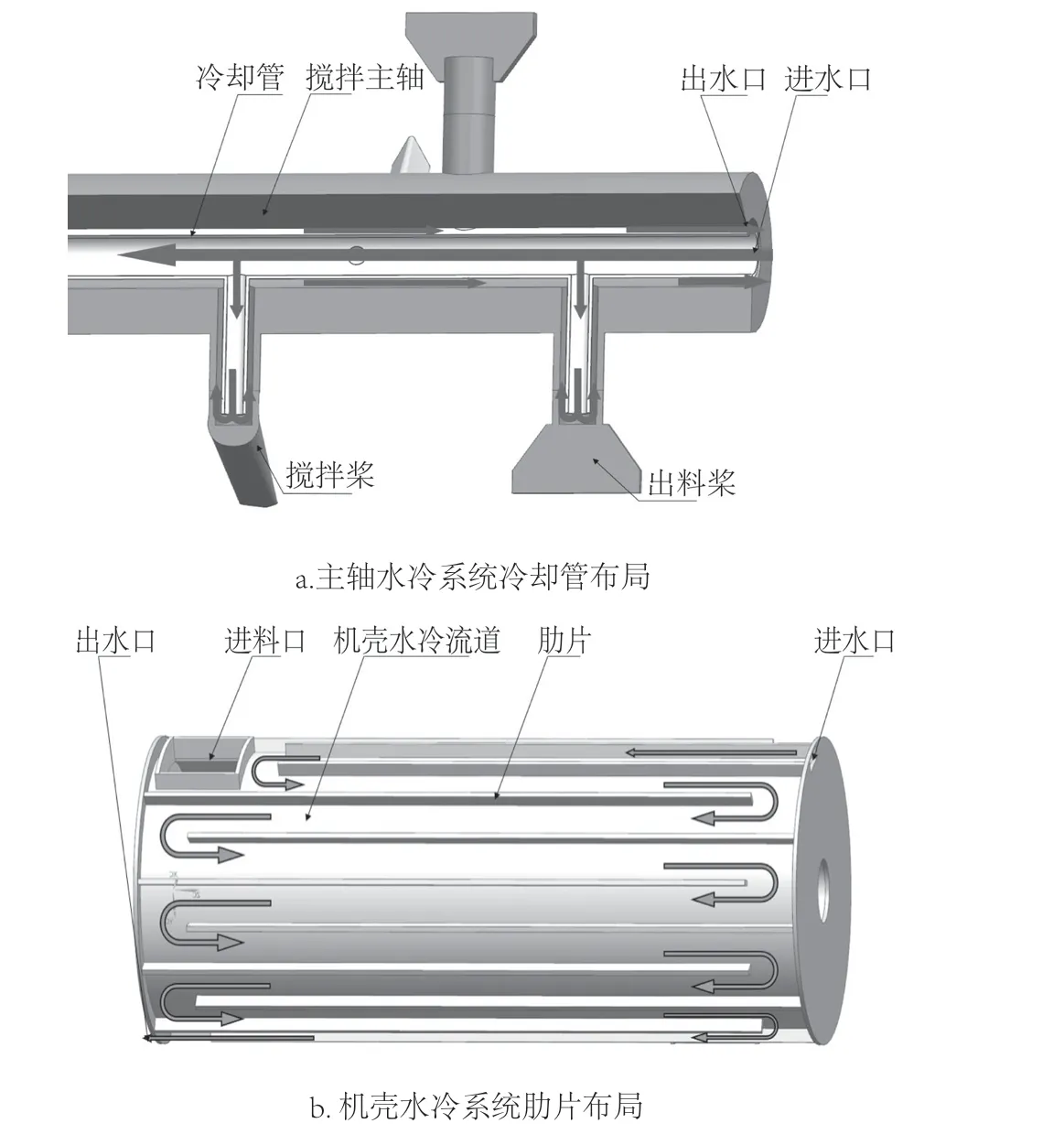

环式拌胶机的水冷系统主要由搅拌主轴水冷系统和机壳水冷系统组成。搅拌主轴水冷系统布局如图2a所示(以出料桨处的布局为例),搅拌主轴和各桨叶为空心结构,内设有冷却管,工作时冷却水从进水口流入,经由冷却管流入各桨叶与冷却管的夹层,再汇入搅拌主轴与冷却管的夹层,最后从出水口流出(图2a中箭头表示冷却水流向)。由图2b可见,机壳水冷系统的冷却水流道位于机壳夹层,夹层中设置若干间距相同的肋片,形成机壳水冷流道,工作时冷却水经由入水口进入机壳水冷流道,最后从拌胶机下方的出水口流出(图2b中箭头表示冷却水在拌胶机一侧的流动方向)。

图2 环式拌胶机水冷系统布局示意图Fig.2 Layout diagram of water cooling system of ring blender

2 水冷系统结构参数对环式拌胶机散热性能影响的理论分析

2.1 水冷系统对流传热分析

环式拌胶机水冷系统中机壳、搅拌主轴和搅拌桨等结构将热量传递给低温冷却水的过程属于对流传热过程,局部对流传热的强弱可以通过流体力学中的努塞尔(Nusselt)数Nu来反映[24],其表达式为:

式中:Nu为努塞尔数,无量纲;h为固体壁面与冷却水之间的局部表面传热系数,W/(mm2·K);x为特征尺寸,mm ;λ为冷却水的导热系数,W/(mm·K)。

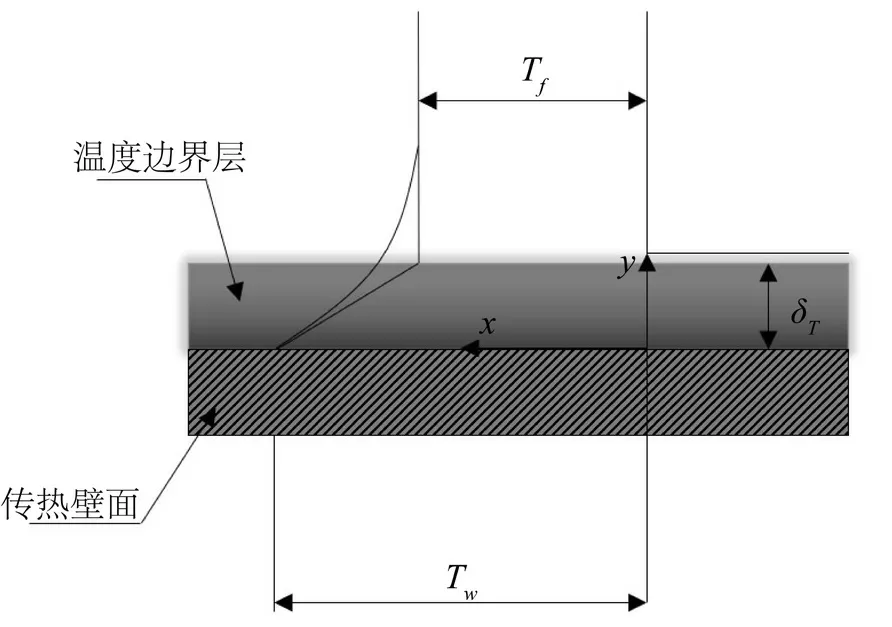

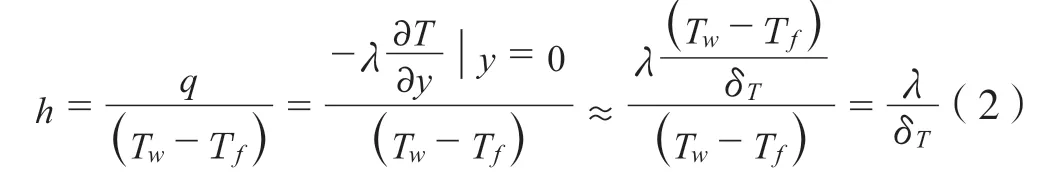

水冷流道中发生对流传热时,在壁面与冷却水的接触面上会形成一个从壁面温度到冷却水温度急剧变化的热流体薄层,称为温度边界层(图3),其厚度δT随流速vf增加而减小。将傅里叶定律应用于表面热传导[25],对式(1)中的局部表面传热系数进行估算,则

图3 传热壁面上的温度边界层[24]Fig.3 Temperature boundary layer on heat transfer wall

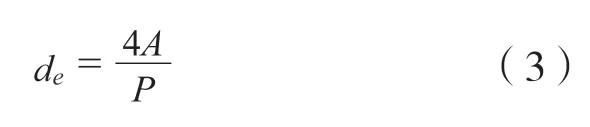

传热形式为对流传热时,式(1)中的特征尺寸x为对流动和传热有显著影响的某一个几何特征。环式拌胶机中的搅拌主轴和机壳水冷流道,其流道截面形状均为不规则,特征尺寸x应取当量直径de,当量直径的表达式为:

式中:de为流道当量直径,mm;A为流道的有效截面积,mm2;P为湿周,流道中与流体接触部分固体壁面的周长,mm。

由上述分析可以看出,局部表面传热系数h与流动速度Vf成正比,故努塞尔数Nu与流动速度Vf和当量直径de均成正比,即在其他传热条件不变的情况下,冷却水流动速度和流道的当量直径越大,水冷系统散热性能越好。

2.2 搅拌主轴水冷系统结构参数影响分析

搅拌主轴水冷系统主要对流传热区域位于冷却管与搅拌主轴间夹层中的流道,如图4 所示,流道的当量直径de计算公式为:

图4 影响搅拌主轴水冷流道当量直径的结构参数Fig.4 Structural parameters affecting the equivalent diameter of water cooling channel of stirring spindle

式中:de为流道当量直径,mm;D为主轴空心内径,mm;d为冷却管内径,mm;δ1为冷却管厚度,mm。

由式(4)可知,由于搅拌主轴结构不变,冷却水与搅拌主轴的传热面积为定值,搅拌主轴水冷系统的散热性能主要受冷却管厚度δ1和冷却管内径d的影响。无论是当δ1或是值增大时,当量直径de都会减小,同时在流量不变的情况下,流道中的流速Vf也会增大。随着δ1和d的增大,散热性能的变化趋势需要由de的减小量和Vf的增大量共同决定,此结论将通过数值模拟仿真进一步验证。

2.3 机壳水冷系统结构参数影响分析

机壳水冷系统散热性能主要受肋片数量n和肋片厚度δ2的影响(不考虑机壳结构改变的影响)。无论是当n值或δ2值增大时,机壳水冷流道的当量直径都会减小,流动速度Vf都会增大。但与搅拌主轴水冷系统不同的是,肋片数量和厚度的改变同时会改变传热面积,肋片数增加,传热面积也会增加;肋片厚度增大,传热面积会减小。根据牛顿冷却公式[24]可得出,热流量与对流传热面积成正比。牛顿冷却公式的表达式为:

因此,机壳冷却系统散热性能随结构参数的变化,由流道当量直径、冷却水流速和传热面积三者的变化量共同决定。

3 环式拌胶机温度场数值模拟分析

3.1 环式拌胶机温度场模型的建立

利用Fluent流体仿真软件研究环式拌胶机施胶搅拌产热、散热的温度场分布,以及水冷系统结构参数改变引起的散热性能变化。依据试验用环式拌胶机,假设刨花为颗粒状,忽略施胶的影响,采用搅拌主轴、搅拌桨、拌胶机机壳、搅拌主轴水冷系统和机壳水冷系统所组成的结构建立环式拌胶机温度场模型,如图5所示。

图5 环式拌胶机温度场模型Fig.5 Temperature field model of ring blender

3.2 施胶搅拌过程产热和散热温度场数值模拟3.2.1 产热温度场数值模拟

依据试验用环式拌胶机,设置Fluent初始条件:气相材料选择为空气,密度为1.225 kg/m³,黏度为1.789 4×10-5Pa·s,刨花颗粒相密度为700 kg/m³,颗粒平均粒径设为3 mm。边界条件将进料口设置为质量流量入口,出料口设置为压力出口,壁面为无滑移壁面。进料口流量为2 kg/s,搅拌主轴转速1 000 r/min。在不通入冷却水的情况下,得到环式拌胶机产热数值模拟结果。

从图6 环式拌胶机机壳内部的刨花颗粒体积分数云图中可以看出,机壳内壁附近的刨花颗粒体积分数较大,刨花由进料口进入后,被高速旋转的搅拌主轴及其上的桨叶带动,在机壳腔内形成厚度不均匀的料环,并且越靠近出料口的位置,料环厚度越厚。

图6 环式拌胶机机壳腔内刨花颗粒体积分数云图Fig.6 Contour of particle volume fraction of wood shavings in shell cavity of ring blender

从图7 所示的环式拌胶机机壳腔内温度云图中可以看出,在高速旋转的主轴搅拌下,稠密的刨花流内部及刨花流与各桨叶、机壳之间产生剧烈摩擦生成大量摩擦热,拌胶机机壳腔内从进料口到出料口方向温度不断升高,在机壳腔内形成了一个越靠近出料口温度越高的温度分布,出料口附近形成高温区。

图7 环式拌胶机机壳腔内温度云图Fig.7 Contour of temperature in casing cavity of ring blender

3.2.2 散热温度场数值模拟

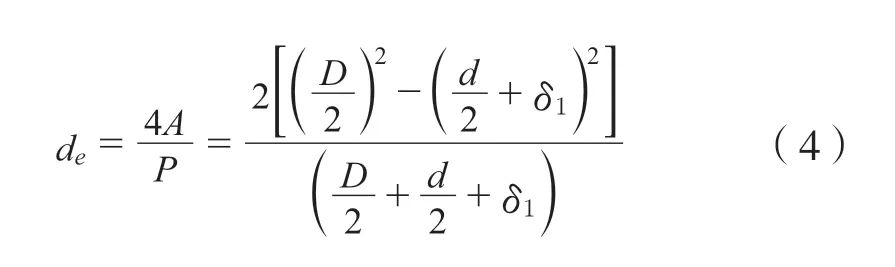

依据试验用环式拌胶机,设置Fluent初始条件:冷却水选择为液态水,机壳冷却水入口和搅拌主轴冷却水入口均设为质量流量入口,出口为压力出口,进水流量为1.5 kg/s,冷却水初始温度为7 ℃。模型中水冷系统的结构参数设置如下:冷却管厚度2.5 mm,冷却管内径19 mm,肋片数量20 个,肋片厚度6 mm。数值模拟得到环式拌胶机水冷系统工作的机壳腔内温度云图如8 所示。

对比图8 和图7 中拌胶机机壳腔内的温度分布可以看出,经过水冷系统散热后,拌胶机机壳腔内的高温区域仍集中在出料口附近,但高温区域已经大面积减小,最高温度也大幅降低。

图8 环式拌胶机水冷系统工作的机壳腔内温度云图Fig.8 Contour of temperature in casing cavity of water cooling system of ring blender

3.3 水冷系统结构参数对散热性能影响的数值模拟分析

3.3.1 冷却管厚度及内径对散热性能的影响

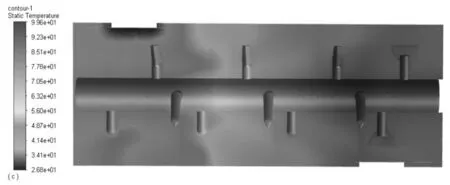

由于空心搅拌主轴内空间有限,因此冷却管厚度不宜过大,同时为满足力学性能要求,冷却管厚度也不宜过小,故设置冷却管厚度从1.5~3.5 mm进行仿真,其他结构参数不变,得到拌胶机机壳腔内最高温度和冷却水压降随冷却管厚度改变的变化曲线,如图9a所示。

由图9a的仿真结果可知,冷却管厚度从1.5 mm增至2.5 mm时,拌胶机机壳腔内最高温度逐渐减小,这是因为冷却管厚度的增加导致流道当量直径减小,在进水流量不变的情况下,冷却水流速变大,并且在此过程中冷却水流速变大对散热性能的增强作用大于流道当量直径减小对散热性能的削弱作用;当冷却管厚度从2.5 mm增至3.5 mm时,拌胶机腔内最高温逐渐升高,散热性能减弱,此过程中流道当量直径减小对散热性能的削弱作用大于冷却水流速增大对散热性能的增强作用。

图9 管厚及其内径对腔内最高温度和冷却水压降的影响Fig.9 Influence of tube thickness and the inner diameter on the highest temperature in the cavity and cooling water pressure drop

由于空心搅拌主轴内部空间有限,因此设置冷却管内径从15 mm到23 mm进行仿真,其他结构参数不变,得到拌胶机机壳腔内最高温度和冷却水压降随冷却管内径改变的变化关系曲线(图9b),结合图9a可以看出,两个结构参数的改变对冷却散热性能的影响趋势相同。

综合理论分析和数值模拟结果得出,冷却管厚度和内径的改变,其实质都是流道当量直径大小的改变,在流量不变的情况下影响冷却水流速,从而导致散热性能发生变化。此外,流道内的冷却水压降随冷却管厚度和内径变大而不断变大表明,冷却水流道当量直径越小,对于冷却水的进水压力要求就越高,因此生产中调整主轴水冷系统冷却管的厚度和内径应同时满足进水压力的要求。

3.3.2 肋片厚度及数量对散热性能的影响

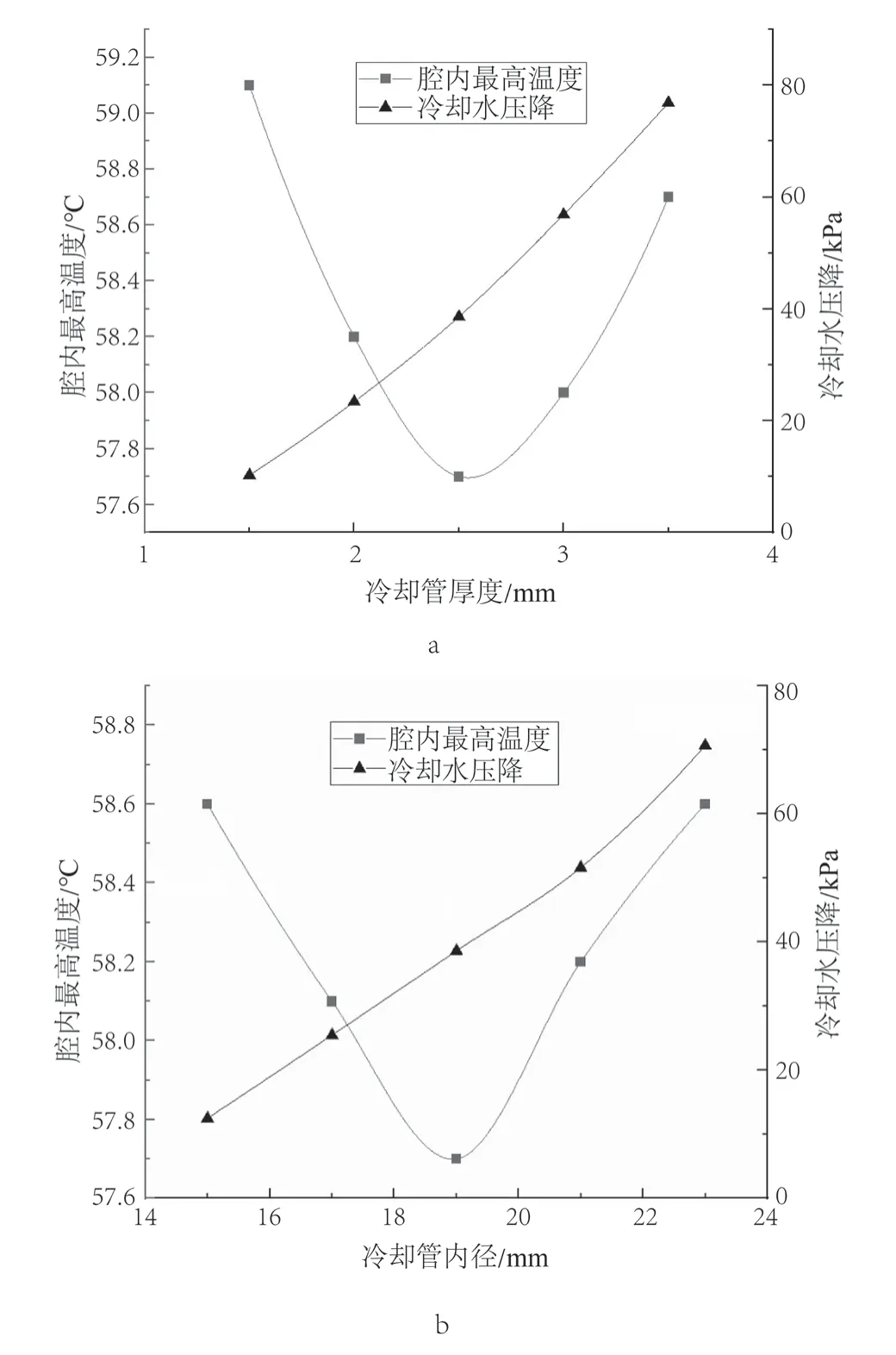

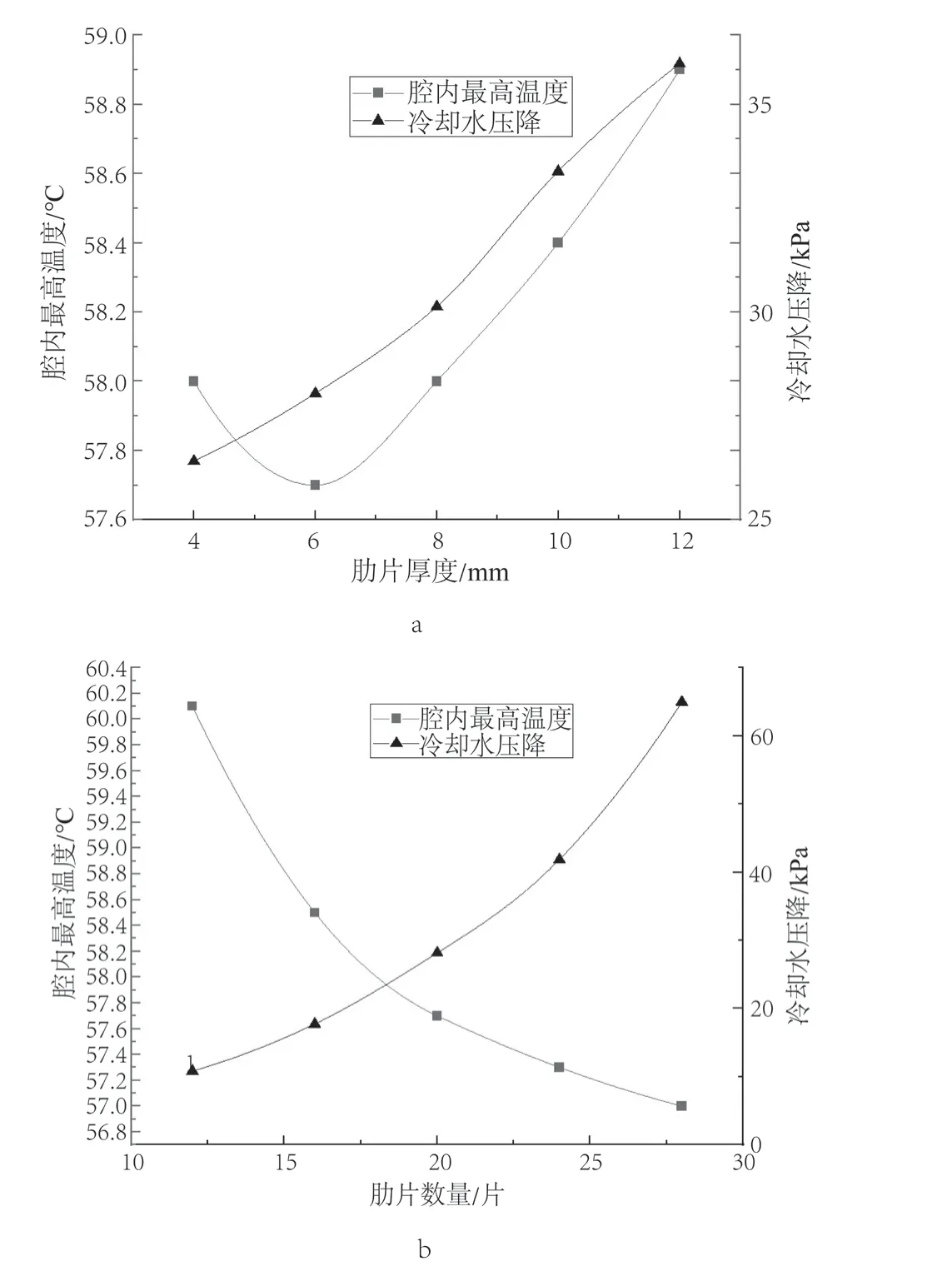

在满足肋片力学性能要求的前提下,设置肋片厚度从4~12 mm进行仿真,其他结构参数不变,得到拌胶机机壳内最高温度和冷却水压降随肋片厚度改变的变化曲线。如图10a所示,随着肋片厚度从4 mm增加到12 mm,拌胶机机壳腔内温度呈先下降再上升的趋势,即水冷散热性能先减弱再增强。由此说明随着肋片厚度逐渐增加,水冷流道流速变大对散热性能的增强作用逐渐弱于流道当量直径减小和传热面积减小对散热性能的削弱作用。

图10 肋片厚度与数量对腔内最高温度和冷却水压降的影响Fig.10 Influence of the thickness and number of fans on the highest temperature in the cavity and cooling water pressure drop

由于机壳夹层空间的约束,设置肋片数量从12~28片进行仿真,其他结构参数不变,得到拌胶机机壳内最高温度和冷却水压降随肋片数量改变的变化曲线。如图10b所示,随着肋片数量从12 片增至28 片,拌胶机腔内最高温度呈下降趋势,且下降幅度逐渐减小。

此外,肋片太厚不但会减弱散热性能,还会使冷却水压降提升幅度变大,对进水压力的要求很高;肋片数量过多对散热性能的提升幅度不明显,但对进水压力的要求提高,且增加能耗。因此,调整肋片厚度和肋片数量也需要考虑进水压力的要求。

综合理论分析和数值模拟结果,肋片数量增加虽然导致单个流道的当量直径减小,降低散热效率,但机壳水冷系统整体对流传热面积和冷却水流速的增加会大幅提升散热效率。同时,随着肋片数量增加,流道当量直径减小对散热性能的削弱作用越来越显著,拌胶机机壳腔内最高温度下降幅度呈逐渐减小的趋势。

4 机壳水冷系统结构改进设计与结果分析

对环式拌胶机水冷系统散热效果的优化,除了选取合理的结构参数,还可通过结构的改进设计,使贴近壁面处流体的扰动和混合加强,强化对流传热。如图11所示,热壁面附近发生的湍流掺混,可以促进远离热壁面处的低温流体微团与近热壁面处的高温流体微团之间的混合,使此处的传热系数激增,流体间的热能交换得以加强[25]。

图11 壁面附近的湍流掺混Fig.11 Turbulent mixing near the wall

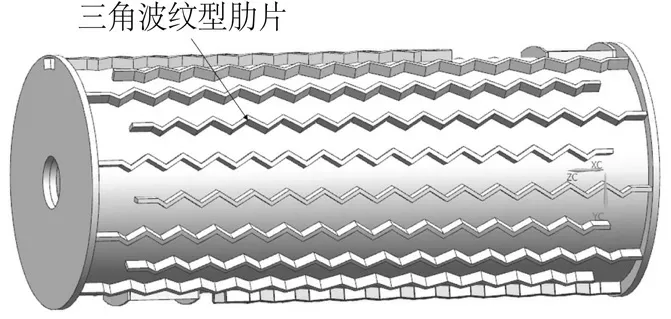

将机壳水冷系统的肋片结构设计成三角波纹型,该结构可以增大对流传热面积,并增强流道壁面附近的湍流掺混程度,从而强化对流传热,改进后的肋片结构如图12 所示。

图12 改进后的肋片结构Fig.12 Improved fin structure

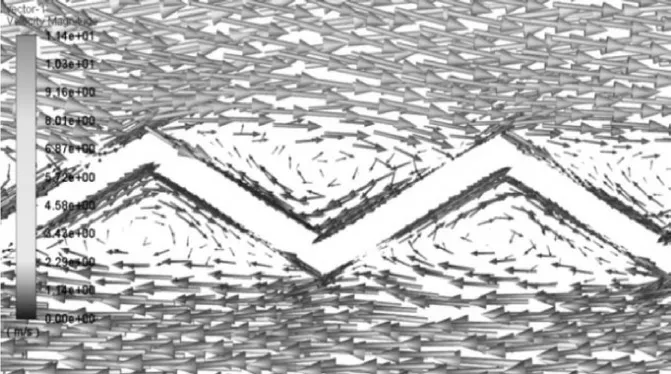

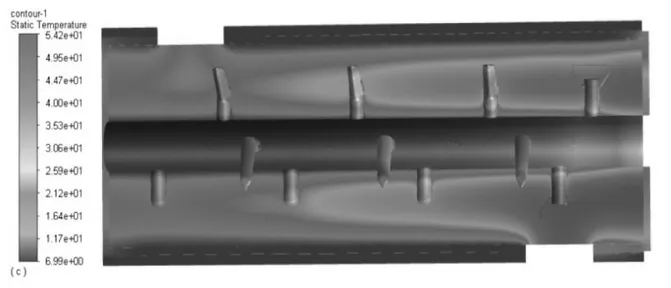

对改进后的机壳水冷系统散热性能进行温度场仿真,仿真的参数设置和边界条件和3.1 中的相同,得到肋片三角波纹结构处的冷却水流线图和拌胶机机壳腔内的温度云图,如图13、14 所示。

由图13 可见,三角波纹肋片的波纹结构近壁面处的湍流度得到提高,产生了流体漩涡,流体漩涡处的流动速度较低,与远离壁面处的高速流体湍流掺混程度加强,从而达到了增强热能交换的目的。

图13 肋片三角波纹处的冷却水流线Fig.13 Cooling water streamline at the triangular corrugation of fin

从图14 可以看出,肋片结构改进后,拌胶机机壳腔内的温度分布并未有明显的改变,但从数值上看最高温度下降了3.5 ℃,整体散热效果比结构改进前提高7%以上,大幅提高了机壳水冷系统的散热效率。

图14 肋片结构改进后的拌胶机机壳腔内温度云图Fig.14 Temperature contour in the shell cavity of the blender with improved fin structure

5 结论

1)以单轴环式拌胶机为研究对象,基于其水冷系统传热原理的分析计算,确定了影响搅拌主轴水冷系统水冷散热性能的主要结构参数为冷却管厚度和冷却管内径,影响机壳水冷系统水冷散热性能的主要结构参数为肋片厚度和肋片数量。

2)建立了环式拌胶机机壳腔内温度场模型,通过数值模拟分析得到了环式拌胶机机壳腔内搅拌产热和散热的温度场分布特征:从进料口到出料口的搅拌温升逐渐变大,在出料口附近形成高温区;水冷系统工作时散热作用明显,可以有效控制机壳腔内温升。

3)通过对不同冷却系统结构参数下拌胶机机壳腔内温度场的数值模拟仿真及验证分析,得到水冷系统散热性能随结构参数改变而变化的趋势:随着冷却管厚度、内径和肋片厚度的增加,水冷系统的散热性能均呈先增强后下降的趋势;肋片数量增加,水冷系统的散热性能逐渐增强,其增强趋势随着肋片数量的增加而不断减弱。

4)对机壳水冷系统结构进行改进设计,将原肋片结构设计成三角波纹型,数值模拟仿真对比表明: 结构改进后的机壳水冷系统整体散热效果比改进前提升了7 %以上。

研究结果为生产中通过调整水冷系统结构参数来增强环式拌胶机水冷散热性能、获得更好的刨花施胶效果提供了理论依据,对实际生产具有一定的指导作用。