重晶石表面改性研究进展*

2022-12-26朱福生王家奎冯晓琴黄宏升

朱福生,杨 振,熊 芳,王家奎,高 锋,冯晓琴,2,黄宏升,2

(1.贵州理工学院 化学工程学院,贵州 贵阳 550003;2.贵州省普通高等学校能源化学特色重点实验室,贵州 贵阳 550003)

0 引言

中国是重晶石矿产资源大国,储量丰富,总量位居世界之首[1-2]。重晶石的主要成分为BaSO4,与理论组成相比,天然重晶石中还有少量Sr、Pb和Ca等的类质同象替代。重晶石属正交(斜方)晶系的硫酸盐矿物,物理化学性质稳定,具有难溶于水和盐酸、密度大、填充性好、无毒、无磁性、易吸收辐射等优点[3-5],在石油化工、建材、塑料、涂料、橡胶、汽车刹车片等行业应用广泛[6-8]。

重晶石用作填料时,可以改善无机/聚合物复合材料的加工性能、物理性能、化学稳定性,并可以大幅减少树脂用量,从而降低复合材料的成本[9-10]。但是,由于重晶石表面呈亲水性,与有机高聚物基质的界面性质存在差异,将其作为填料应用于有机材料时,很难在有机材料中均匀分散,因此会影响复合材料的综合性能[11-13]。目前,解决此问题的最有效方法是对重晶石进行表面改性,使改性剂在重晶石表面形成吸附层或单层膜,改变其表面特性,提高其与有机物之间的分散性和相容性。

当前,对于重晶石的表面改性及其作为填料的研究已相当广泛,但对重晶石的改性研究仍有两方面需要深入:一是改性方法的选择和新型改性方法的开发;二是改性剂的优化及新型改性剂的开发。本文详细介绍了目前重晶石表面改性的主要方法及常用的表面改性剂,以期为拓展重晶石的应用领域和提高其产品的附加值提供一定参考。

1 重晶石表面改性方法

目前,用于重晶石的改性方法主要有表面化学包覆法、机械力化学法、化学沉积法等。

1.1 表面化学包覆法

该法是利用化学作用将改性剂均匀稳定地包覆在重晶石颗粒表面,从而改变其颗粒表面特性的方法。

肖琴[14]以十二烷基硫酸钠作为重晶石改性剂,研究发现,改性后重晶石在煤油中的沉降速率和沉积体积大大减小,由亲水性变成亲油性,接触角增加到了150.8°。周红等[15]也采用此法对重晶石进行了疏水调控,提高了其在煤油中的分散性,减小了团聚体的粒径和数量,这是由于重晶石表面的不饱和阳离子与硬脂酸根离子、油酸根离子发生了反应,在重晶石表面形成了一层长链碳氢化合物有机包覆层。

重晶石表面化学包覆改性的机理是表面改性剂吸附在重晶石表面或与其表面的羟基反应形成化学键,从而对重晶石进行有机化包覆,并利用空间位阻斥力或静电作用阻止重晶石颗粒之间发生碰撞和团聚,从而改善重晶石的分散性。这种改性方法工艺较复杂,但改性效果较好。因此,要使该方法得到大规模应用,需要进一步优化工艺并提高包覆效果。

1.2 机械力化学法

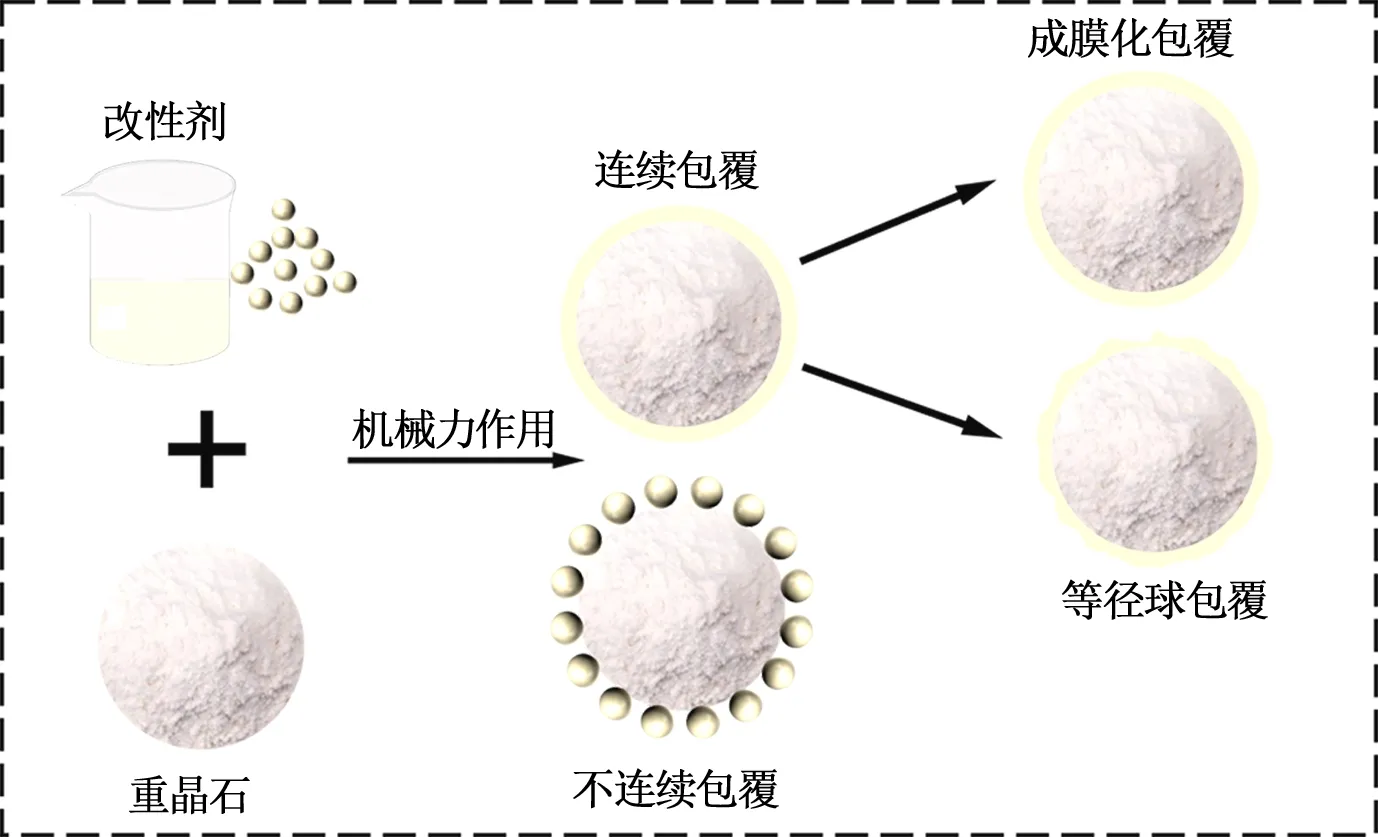

该法主要利用机械作用力激活重晶石颗粒表面,促使重晶石颗粒与改性剂发生化学反应从而实现重晶石颗粒表面的包覆[16]。

黄向阳等[17]将聚合物分散剂和重晶石原料混合进行湿式球磨,在机械作用力下重晶石颗粒粒径变小,其表面出现的激活点促进了聚合物分散剂的聚合,减少了引发剂的用量,得到了粒度细、分散性高的活性重晶石粉体;该粉体在涂料中的应用提高了涂料的分散性和稳定性。陈有双等[18]在高速搅拌机械力作用下,成功将硬脂酸包覆在重晶石表面制备得到活性重晶石粉末,该粉末可在橡胶中替代炭黑作为一种新型补强材料。研究发现,填充适量的活性重晶石可以增强重晶石/橡胶复合材料的机械性能,这归因于机械力化学改性有助于防止重晶石颗粒团聚,从而增强其在基体中的分散性与相容性。WANG等[19]通过机械化学湿法研磨制备了重晶石/TiO2复合材料,研究结果表明:在湿法研磨过程中释放的机械能可以促进TiO2在重晶石表面的包覆,且包覆效果取决于机械共磨速度、共磨时间等条件;在最佳条件下制备的重晶石/TiO2复合材料的颜料性能与TiO2相近。

重晶石机械力化学法改性的机理(见图1)主要是利用超细粉碎及其他强烈机械力作用有目的地激活重晶石粉体颗粒的表面自由能,以改变其表面组织、结构和性能,产生晶格畸变与位错,增强其与改性剂的反应活性,极大提高其活性和改善其颗粒分布均匀性及增强其与基体之间的界面作用[20]。机械力化学改性法工艺相对简单,生产成本低,在实际生产中应用广泛。该法主要适用于颗粒较大的重晶石,对于颗粒较小的纳米重晶石,改性效果不佳。进一步提高重晶石粉体与改性剂在改性过程中的作用均匀性并减少改性剂用量,通过与其他改性方法联合使用提高包覆效果,引入新型改性设备(如气流磨、蜂巢磨等)简化工艺、降低能耗、提高改性过程环保性,将是重晶石机械力化学法改性的发展方向。

图1 重晶石机械力化学法改性机理

1.3 化学沉积法

该法是通过加入改性剂或沉淀剂在重晶石颗粒表面进行沉淀反应,经洗涤、过滤、干燥、焙烧等在重晶石颗粒表面牢固地形成包覆膜,从而改善重晶石颗粒的光、电、磁、热等性能[21]。

胡兴航等[22]等将改性后的两种重晶石粉体浆料经过充分混合搅拌、过滤、干燥和研磨分散后制备了重晶石/钛白粉复合颜料,研究结果表明,经过疏水调控后的重晶石表面均匀包覆了TiO2颗粒,复合颜料具有与钛白粉相当的吸油值、遮盖力。ZHOU等[23]采用TiOSO4溶液化学法通过水解和沉淀形成水解复合物,再通过除杂和干燥煅烧制备了重晶石/TiO2复合颗粒材料,研究发现,重晶石与TiO2通过强化学键牢固地结合成了重晶石/TiO2复合颗粒,该复合粉体均匀致密,具有与TiO2相近的颜料性能。

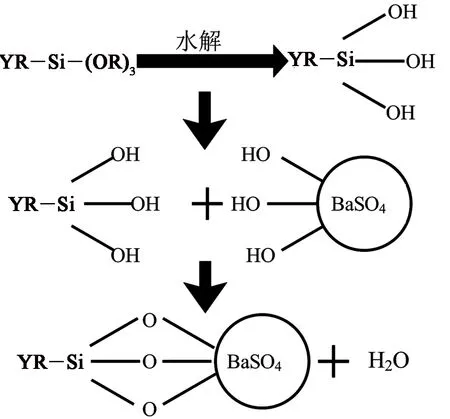

重晶石化学沉积法改性的机理(见图2)是通过化学反应将改性剂沉积在重晶石表面形成一层或多层包覆层,这种包覆处理可以降低重晶石颗粒的表面活性并阻止其团聚,因而提高了重晶石在不同介质中的分散性和稳定性。该方法主要适用于采用无机表面改性剂对重晶石进行表面改性,但反应过程不易控制,因而难以获得均匀的包覆层。因此,需要进一步探索化学沉积过程中影响改性剂或沉淀剂沉积均匀性的工艺条件及其影响机理,提高沉积过程的可控性。

图2 重晶石化学沉积法改性机理

2 重晶石表面改性剂

在重晶石表面改性过程中常用的改性剂有:有机表面改性剂、无机表面改性剂和复合表面改性剂。

2.1 有机表面改性剂

2.1.1 阴离子表面改性剂

重晶石结构中 S—O键的键长为0.144 8 nm,比Ba—O键的键长(0.281 4 nm)要短,Ba—O键的键强较S—O键的键强弱,因而更容易断裂,使得其表面易暴露大量的带正电的Ba2+和带负电的O2-[13];此外,重晶石表面电荷会随所处环境pH的变化而变化。当重晶石粉体表面带正电时,需使用阴离子表面改性剂,以改善重晶石粉体之间的分散性。目前,脂肪酸类阴离子表面改性剂是重晶石改性常用的改性剂,其中硬脂酸及其盐类应用最广泛。

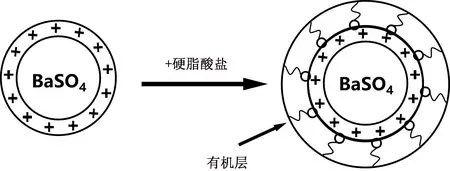

TANG等[24]将重晶石和石蜡浆料的混合物用于3D打印,研究发现,当加入1.8%用量的硬脂酸时,重晶石在石蜡浆料混合物中的分散性变好且趋于稳定,这有助于提高3D成型零件的机械性能。BENIN等[9]用硬脂酸和十二烷基硫酸钠对重晶石进行了表面改性,研究发现,将粒径更小、经改性后的重晶石添加到环氧树脂中,有助于减少重晶石在复合材料中的沉降和聚集,并增强其机械性能,其将有望成为铅和钢等X射线屏蔽材料的廉价替代品。王健等[25]研究发现,经油酸钠改性后的重晶石的接触角为128°,具有较好的疏水性,这有助于重晶石均匀分散于基体中,并提高其与有机高聚物的相容性。王威等[26]研究发现,硬脂酸盐可以牢固地包覆在重晶石表面并形成疏水膜,减少了重晶石表面的极性基团与表面张力,改性后的重晶石具有与沉淀硫酸钡相当的性能,可作为沉淀硫酸钡的一种廉价替代品。图3为重晶石与硬脂酸盐表面改性剂之间的相互作用机理。

图3 硬脂酸盐改性重晶石机理[27]

基于以上研究发现:脂肪酸类阴离子表面改性剂的分子长链烷基R一端与聚合物结构相近,两者有很好的亲和性;分子另一端的-COOH可与重晶石发生物理化学吸附,使非极性基团朝向水中,导致重晶石表面呈疏水性。但是,随着阴离子表面改性剂价格上涨,急需寻找性价比更高的改性剂替代,如棕榈酸钠、椰油酸钠等。

2.1.2 阳离子表面改性剂

当重晶石粉体表面带负电时,常常采用阳离子表面改性剂,一般为高级铵盐,如十二烷基三甲基溴化铵。

黄芸[28]研究发现,当添加4%的十二烷基三甲基溴化铵作为改性剂时,重晶石在柴油中具有较好的分散性及稳定性;当改性剂用量过大时,会在重晶石表面形成胶团,降低改性效果。因此,控制改性剂的用量在重晶石改性过程中具有重要作用。李琳琳[29]研究发现,重晶石改性时添加的十二烷基三甲基溴化铵会吸附在纳米重晶石表面,降低重晶石的表面自由能并提高其疏水性,从而减小了其与液体石蜡油之间的摩擦力,二者相容性变好。

重晶石和阳离子表面改性剂之间的相互作用机理如图4所示。带负电的重晶石表面与阳离子表面改性剂中带正电的活性基团反应从而发生吸附作用,颗粒之间的静电排斥力和空间位阻可以减少颗粒之间的团聚;同时,长链烷基一端可与聚合物反应,从而显著改善重晶石颗粒与聚合物之间的界面性能。但是由于该阳离子表面改性剂有毒且价高,因此需要进一步开发绿色、无毒、价廉的高效新型阳离子表面改性剂。

图4 阳离子表面改性剂改性重晶石机理

2.1.3 非离子表面改性剂

非离子表面改性剂在水溶液中不电离,主要通过色散力、氢键、疏水效应在固液界面与填料和高分子材料发生作用,从而提高体系的分散性和相容性[30],其因改性效果优异、原料来源丰富及价格低廉等优势而被广泛应用[31]。常用的非离子表面改性剂有聚乙二醇型、多元醇型等,主要用于高岭土、重质碳酸钙、膨润土等粉体的改性,很少用于重晶石表面改性。

张凤仙等[32]研究发现,当仅使用非离子表面改性剂改性的重晶石应用于油漆时,易发生沉淀结块现象而影响产品性能。已有研究表明,非离子表面改性剂与其他改性剂结合使用有助于提升高岭土、膨润土等粉体的改性效果[33-34],因此,为了弥补单一使用非离子表面改性剂的缺点,探索了其与其他改性剂如阴离子表面改性剂、阳离子表面改性剂搭配使用的方案,这将有助于提高重晶石的改性效果及应用价值。

2.1.4 偶联剂

偶联剂是一类分子结构中同时含有无机和有机基团的常用表面改性剂,有助于无机粉体与有机物结合,其中,硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂是3种常用的偶联剂。

1)硅烷偶联剂

硅烷偶联剂是一种具有特殊结构的低分子两性表面改性剂,其分子结构包含可水解的烷氧基团X(如卤素、酰氧基等),以及与有机聚合物分子具有亲和力或反应能力的活性官能团R(如氧基、疏水基、环氧基、氨丙基等)。

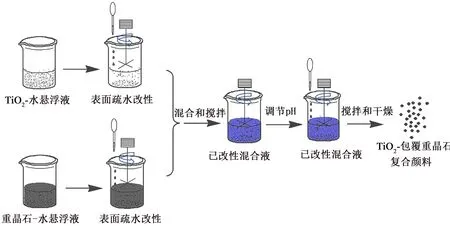

HATIPOGLU等[35]将氨丙基三乙氧基硅烷处理后的重晶石与聚乳酸在5%~20%的负载范围内复合,研究发现:未经改性的重晶石粉末在聚合物基体中的分散性较差,而经过硅烷处理后的重晶石在一定程度上提高了复合材料的拉伸强度和冲击强度;当硅烷化的重晶石粉的用量为5%时,填充复合材料比未填充聚乳酸具有更高的储能模量、更低的吸水率。ELKAWASH等[36]将氨丙基三乙氧基硅烷处理后的重晶石和膨润土两种矿物填料通过挤出工艺掺入低密度聚乙烯(LDPE)中,研究发现:硅烷化重晶石填充的复合材料具有防水性好、分散性高的特点,而未处理的重晶石和膨润土在聚合物基体中会出现剥离现象;经过硅烷处理的矿物提高了复合材料的拉伸强度和冲击强度、储能模量以及玻璃化转变温度,这是因为其增加了矿物和 LDPE 基体之间的黏性。徐妍等[37]研究发现,将硅烷偶联剂改性的纳米重晶石矿粉添加到PVC中,具有补强PVC的作用,一定程度上提高了PVC的拉伸强度,这归功于硅烷偶联剂提高了重晶石在聚合物基体中的分散性及界面性能。硅烷偶联剂改性重晶石的机理如图5所示。

图5 硅烷偶联剂改性重晶石机理

一般来说,大多数硅烷偶联剂干法和湿法工艺均适用,但需根据重晶石改性后的不同用途进行选择。由硅烷偶联剂改性的重晶石粉体用作高分子材料的填料时,其可水解的烷氧基团X一端与重晶石表面的羟基反应,活性官能团R一端与有机分子反应,在颗粒与聚合物之间由于偶联剂的作用产生了牢固的黏合,因此增强了重晶石与高分子材料的相容性和亲和力[38]。

2)钛酸酯偶联剂

钛酸酯偶联剂是继硅烷偶联剂之后复合材料不可或缺的又一类偶联剂,适用于大多数无机颗粒改性,根据其化学结构可分为单烷氧基型、螯合型和配位型。

胡春艳[39]研究发现,经单烷氧基型钛酸酯偶联剂疏水调控后的重晶石吸油量降低,这是因为其在涂料与重晶石之间建立了“分子桥”,提升了粉末涂料的综合性能。雷廷廷等[40]研究发现,经单烷氧基型钛酸酯偶联剂改性后的重晶石粉体未发生明显团聚现象,具有疏水性,这可能是钛酸酯偶联剂与重晶石表面的羟基发生了化学键合作用,因而在重晶石表面形成了疏水的单分子层。

通常除含乙醇胺基和焦磷酸基的单烷氧基型钛酸酯偶联剂外,大多数单烷氧基型钛酸酯偶联剂因耐水性差仅适用于干法工艺,但螯合型和配位型钛酸酯偶联剂以其优异性能而干法和湿法工艺均可适用。钛酸酯偶联剂改性重晶石的机理如图6所示。重晶石粉体表面的羟基或自由质子与钛酸酯偶联剂中的烷基发生化学作用,在重晶石表面覆盖了一层有机单分子膜改变了重晶石表面性质,因此改善了其与填料和树脂的湿润性、相容性、分散性。

图6 钛酸酯偶联剂改性重晶石机理

硅烷偶联剂的改性效果及对象易受其烷氧基团X的影响,限制了其应用;钛酸酯偶联剂存在价高、有毒、易受温度影响等不足,因此需要进一步开发毒性低、性价比高、适用范围广的偶联剂。

2.2 无机表面改性剂

无机表面改性是指借助物理作用或范德华力使其他无机化合物包覆在重晶石表面而进行的表面改性,这些无机化合物并不与重晶石表面发生化学反应,这些改性剂一般为TiO2、SiO2、SnO2、Al2O3等[41]。

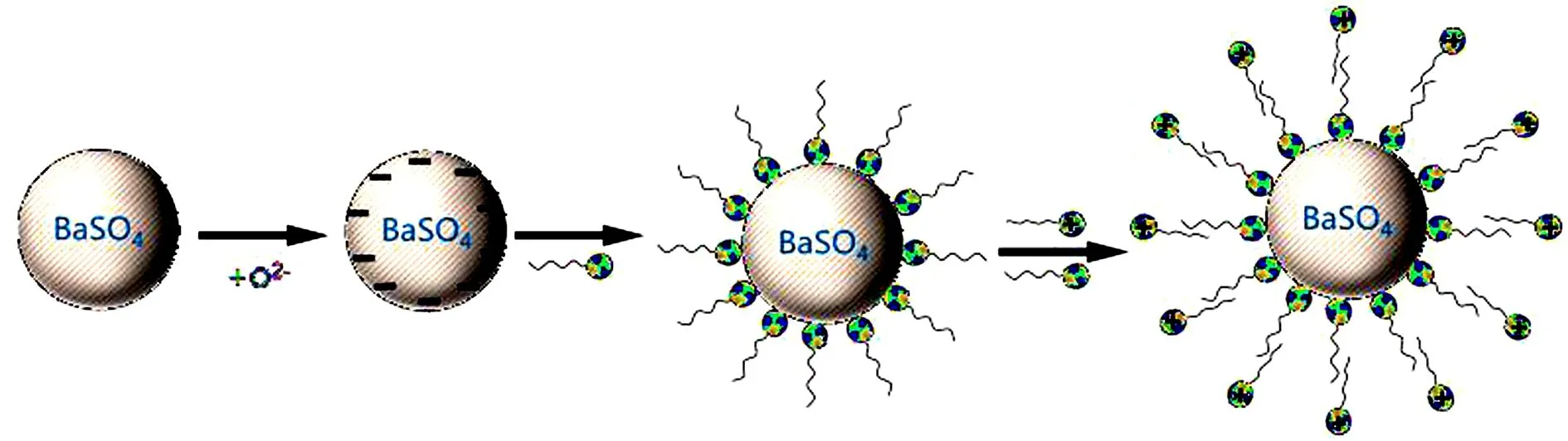

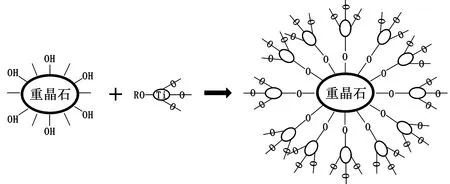

杨华明等[42]采用化学共沉淀技术制备了表面包覆掺锑氧化锡的重晶石基(SSB)复合导电粉末,研究发现,SSB复合导电粉末的电导率取决于重晶石表面SnO2的包覆量及分散性。此外,HU等[43]通过化学液相沉积法将掺锑氧化锡纳米粉体沉积在重晶石基底上,制得了SSB复合导电粉末,研究发现,SSB复合导电粉末的电阻率受水解温度、pH、重晶石比例、锑掺杂浓度等条件的影响;SSB复合导电粉末在防静电涂料、导电塑料、屏蔽涂层等高性能材料领域正显示出越来越大的应用潜力。杭建忠[44]分别用氧化铝水合物和硬脂酸对重晶石进行内外层包覆,研究发现:若氧化铝的用量太少,则不能包覆完全;而若用量过大,则易在重晶石表面形成胶团,阻碍硬脂酸的外层包覆。此外,相关研究发现活性重晶石的加入有助于提高涂层的耐腐蚀性以及改善涂层的T弯和应变性能。SUN等[45]将有机改性后的重晶石与TiO2颗粒疏水聚合制备了TiO2/重晶石复合颜料,其改性流程如图7所示,研究表明,当复合颜料中TiO2的质量分数为60%时,TiO2-包覆重晶石复合颜料的遮盖力为纯TiO2的90.81%,这可能是由于TiO2被均匀牢固地包覆在重晶石颗粒表面,且在重晶石和TiO2颗粒表面的疏水性碳链之间发生了疏水缔合。该研究结果为用TiO2/重晶石复合颜料替代钛白粉提供了理论依据。

图7 TiO2包覆重晶石的流程[46]

综上所述,无机表面改性剂由于其本身的特性可赋予重晶石粉末新的性能,因此无机表面改性已成为开发新型复合功能材料的一种重要手段,但其开发的粉体功能性较单一,且改性过程中存在物料混合度较低,包覆均匀性、强度不易控制的缺点,需要进一步改进。

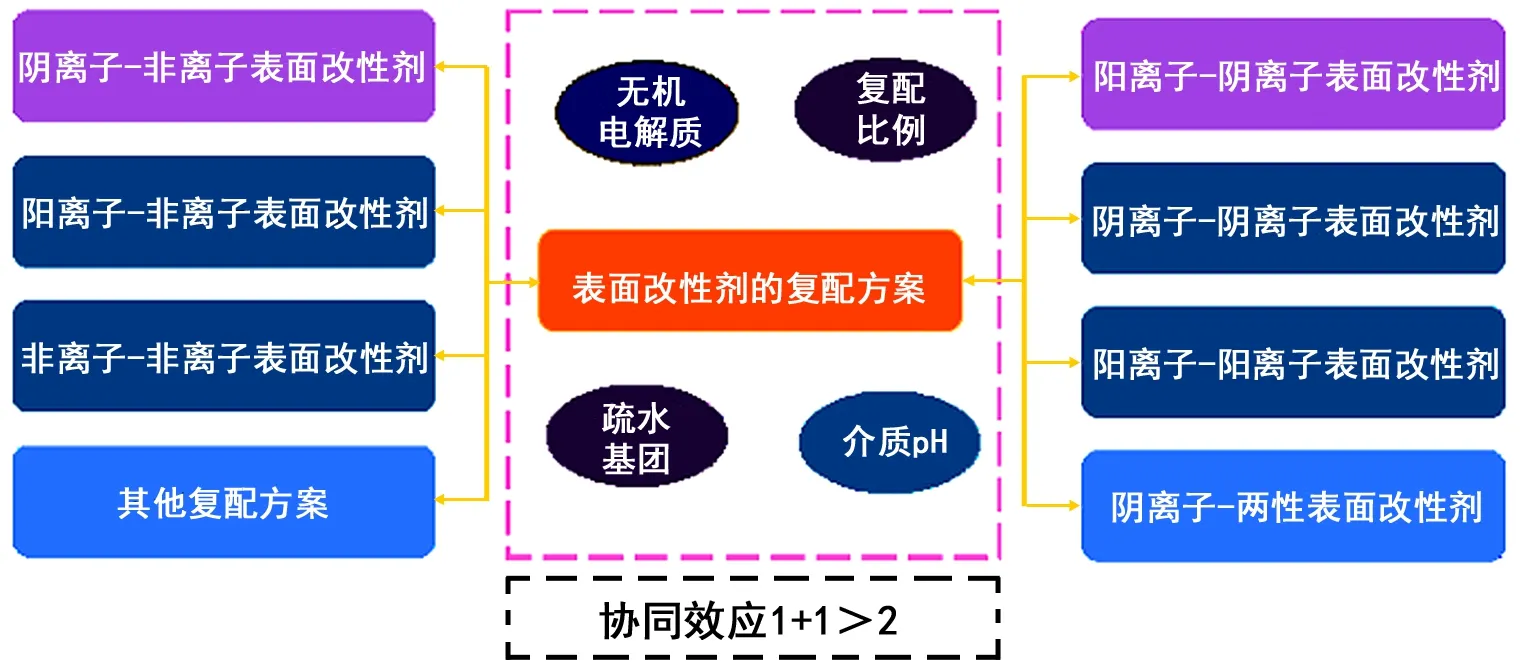

2.3 复合表面改性剂

随着工业化进程的不断加快,改性剂开发越来越多元化及功能化,但在实际应用过程中仍存在生产成本高、改性效果不理想的问题,亟待改进。复合表面改性剂可以融合两种及两种以上改性剂的优点,减少改性剂用量,因而是一种更有效、更经济的改性剂。

ZHAO等[46]用硬脂酸钠、铝酸钠/硬脂酸钠分别对重晶石进行了改性,并与炭黑和天然橡胶共同制备得到新型橡胶纳米复合材料,研究发现,由铝酸钠和硬脂酸钠复合改性的重晶石,由于其协同作用,使得填料更均匀地分散在天然橡胶基体中,增强了其与聚合物之间的相互作用,显著提升了复合材料的机械性能、抗热氧化性和抗腐蚀性。徐永华等[47]将多种氧基硅烷偶联剂一起用于对重晶石粉进行包覆改性处理,并以聚酯树脂为载体制备填充母粒,研究发现,改性后的重晶石缩短了混炼时间,提高了其在聚酯粉末涂料中的相容性和分散性,改善了产品的综合性能。徐嘉毅等[48]将硅烷偶联剂、硬脂酸钠、铝酸酯等改性剂配制成复合改性剂对重晶石进行了改性,结果表明,与未改性的重晶石相比,复合改性后的重晶石疏水性增强,流动性和分散性变好。

综上所述,复合表面改性剂可改善与提升重晶石的性能,减少改性剂用量及降低成本;改性剂复配方案如图8所示。虽然目前复合改性剂的研究与应用越来越多,但相对其他改性剂而言,其研究仍偏少,还需要进一步开发新型复合改性剂,并开展两种或两种以上组分复合改性剂的研究。

图8 表面改性剂复配方案

3 结语

a.介绍了3种重晶石表面改性方法,其中表面化学包覆法工艺复杂,机械力化学法主要适用于颗粒较大的重晶石,化学沉积法反应过程不易控制,复合改性工艺因其能弥补单一改性工艺的不足而成为重晶石改性的发展方向。

b.介绍了3类重晶石表面改性剂,其中:有机表面改性剂改性后疏水持久性不高,部分有毒性、成本高;无机表面改性剂包覆效果不易控制,改性后粉体的功能性较单一;复合表面改性剂的研究目前较少。因此,亟需开发环境友好、性价比高、可控的专用重晶石表面改性剂或复合重晶石表面改性剂。

c.表面改性为生产高附加值、功能性重晶石产品提供了途径;随着对重晶石产品的环保化、绿色化、纳米化、功能化要求的提高,需要进一步优化重晶石表面改性方法和开发新型绿色高效重晶石表面改性剂。