一种新型机械整流式转子永磁发电机结构及其电磁特性

2022-12-12刘欣牛磊磊王晓远

刘欣,牛磊磊,王晓远

(1.天津工业大学现代机电装备技术重点实验室,300387,天津;2.天津大学电气自动化与信息工程学院,300072,天津)

随着经济的迅速发展,传统发电方式需要消耗大量不可再生资源,因此寻找可持续的发电源发电成为未来发电系统中主要发电方式[1-2]。往复运动机械能量凭借其广泛的应用场合和背景在发电领域得到了广大学者的重视。综合国内外在该领域的研究现状,往复机械运动主要通过相应的机械整流装置转换为单向旋转运动,从而单向驱动发电机发电,实现往复运动机械能向电能的转化。文献[3-4]提出了一套新型行星齿轮机构+双超越离合器式的馈能阻尼器结构,该结构中发电机转子通过行星齿圈与丝杠直接相连,在滚珠丝杠和双向超越离合器的作用下,沿阻尼器的双向直线运动转变为发电机转子的单向转动,实现了机械整流功能;文献[5-6]均提出了一种用于回收背包振动能量的机械整流式能量回收器,采用双单向轴承+齿轮齿条结合的方式实现了背包能量双向输入的机械整流;Liang等在收集波浪能量进行机械整流发电领域做了大量研究[7-9],提出了一种基于3个伞齿轮和两个单向离合器组合而成的波浪整流发电装置,该整流装置将波浪浮子的双向浮动经滚珠丝杠连接到齿轮箱输入端,通过单向离合器作用整流转变为齿轮箱的单向旋转输出,实现了波浪往复能量的机械整流;文献[10]介绍了一种有独特机械运动整流器设计的摆锤动能采集器,该采集器使用仅带单个离合器的串驱动整流器将摆锤的双向输入振荡转换为直流电机的单向旋转以发电。

从以上研究结果可以看出,往复运动机械能量在经过相应的机械整流装置之后,单向传递给发电机输入端完成机电能量转换,减少了转子的换向损失,从而提高了能量的回收效率。本文在国内外学者所研究内容的基础上,将永磁发电机与行星定轴传动系统相结合,提出一种新型机械整流式转子永磁发电机(MRR-PMG)。永磁同步发电机与传统感应发电机和电磁发电机相比,不需要励磁绕组和直流励磁电源,具有体积小、结构多样化、高效率、高功率密度和高过载能力等优点[11-12]。MRR-PMG在机械结构上具有以下特点:往复运动输入可以是双向旋转或直线运动;其齿圈转子内部空间呈镂空状态,具有很好的散热条件和较高的功率密度;在设计时可根据发电场合需要选择不同的齿轮模数和轴向长度,使得MRR-PMG实际运行时空间场合结构紧凑。

1 MRR-PMG结构及原理

1.1 基本结构

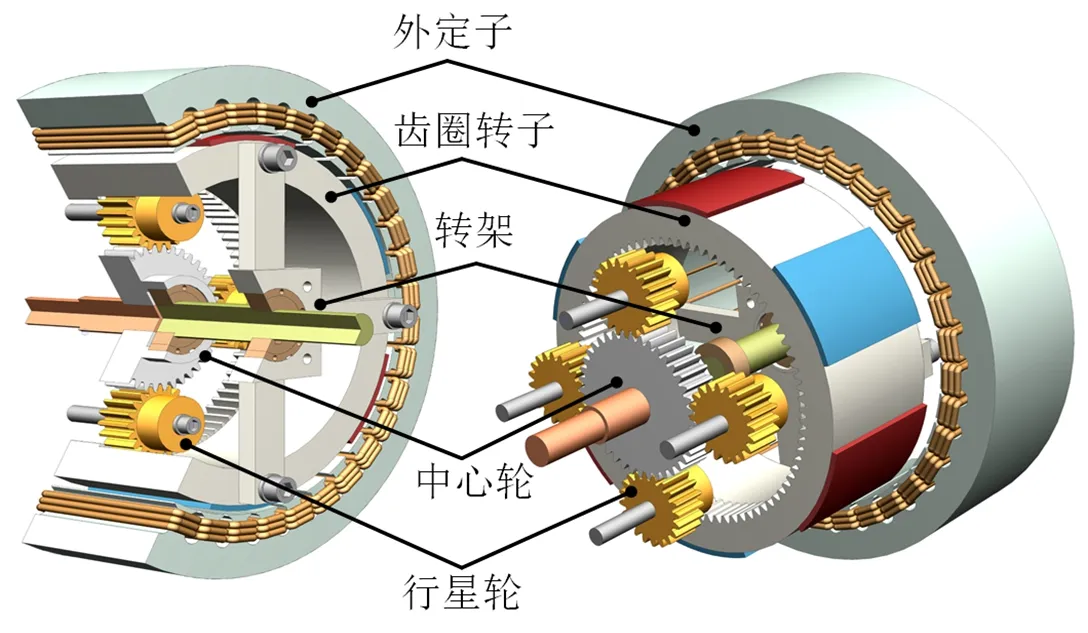

机械整流式转子永磁发电机(MRR-PMG)的基本结构主要由外定子、转架、齿圈转子、行星轮和中心轮等组成,其三维拓扑结构如图1所示。外定子由硅钢片叠压而成,其内表面均匀布有梨形电枢绕组槽;齿圈转子与转架固连,其外表面均匀嵌有N、S极相间的永磁体,同时与中心轮和行星轮组成行星定轴传动系统以收集和传递双向往复运动;转架轴和中心轮轴上均装有单向轴承,且两者的锁合方向相反,随其输入轴转向的变化实现不同的锁止和脱开状态,从而保证齿圈转子单向旋转运动输出。

图1 MRR-PMG三维拓扑结构

1.2 运动整流原理

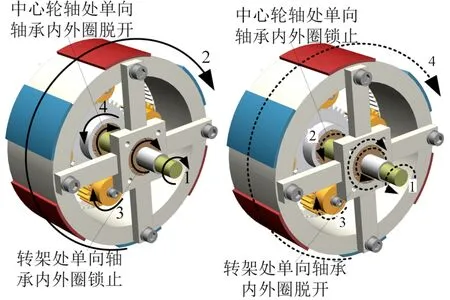

图2为MRR-PMG的机械整流原理图。图2(a)实线所示传递过程如下:MRR-PMG输入轴顺时针1方向输入,其转架轴处单向轴承内外圈锁止,从而带动转架驱动齿圈转子顺时针2方向转动,中心轮轴处单向轴承内外圈脱开各自空转,内圈随输入轴顺时针转动,外圈随与齿圈转子啮合驱动的中心轮4逆时针方向转动,此时齿圈转子与输入轴同向旋转。图2(b)虚线所示传递过程如下:MRR-PMG输入轴逆时针1方向输入,其中心轮轴处单向轴承内外圈锁止,带动中心轮逆时针2方向转动,通过与行星轮啮合传动从而驱动齿圈转子顺时针4方向转动;转架轴处单向轴承内外圈脱开各自空转,内圈随输入轴逆时针转动,外圈随转架与齿圈转子顺时针转动,此时齿圈转子转向与输入轴相反。由此完成了MRR-PMG双向输入单向输出的机械运动整流过程。

(a)顺时针输入 (b)逆时针输入

MRR-PMG综合了永磁发电机和机械传动的优点,将输入端的双向往复运动整流转变为齿圈转子的单向旋转运动输出,从而切割永磁磁场产生感应电动势进行发电,充分发挥了机电能量转换在电机中的作用,实现了机电磁的有机结合。

2 MRR-PMG运行特性解析计算

2.1 空载特性计算

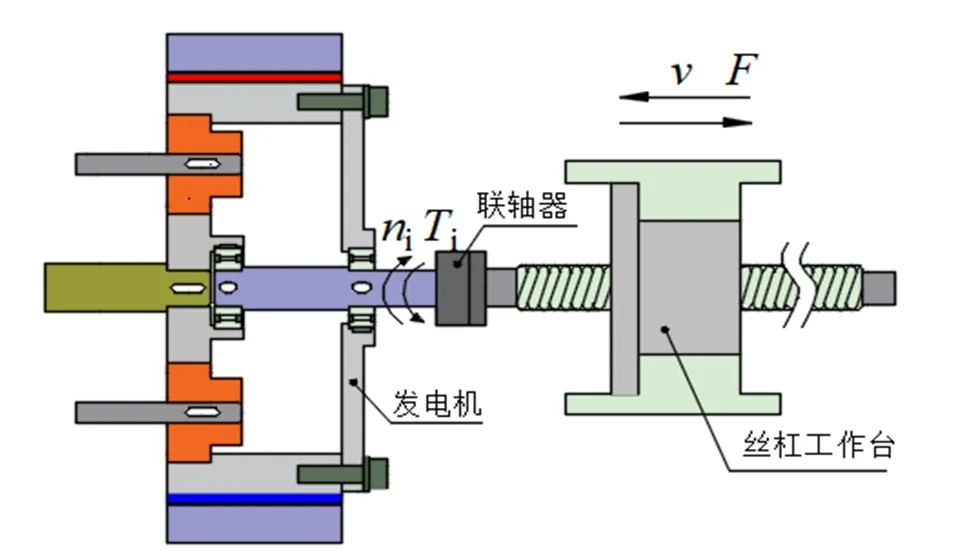

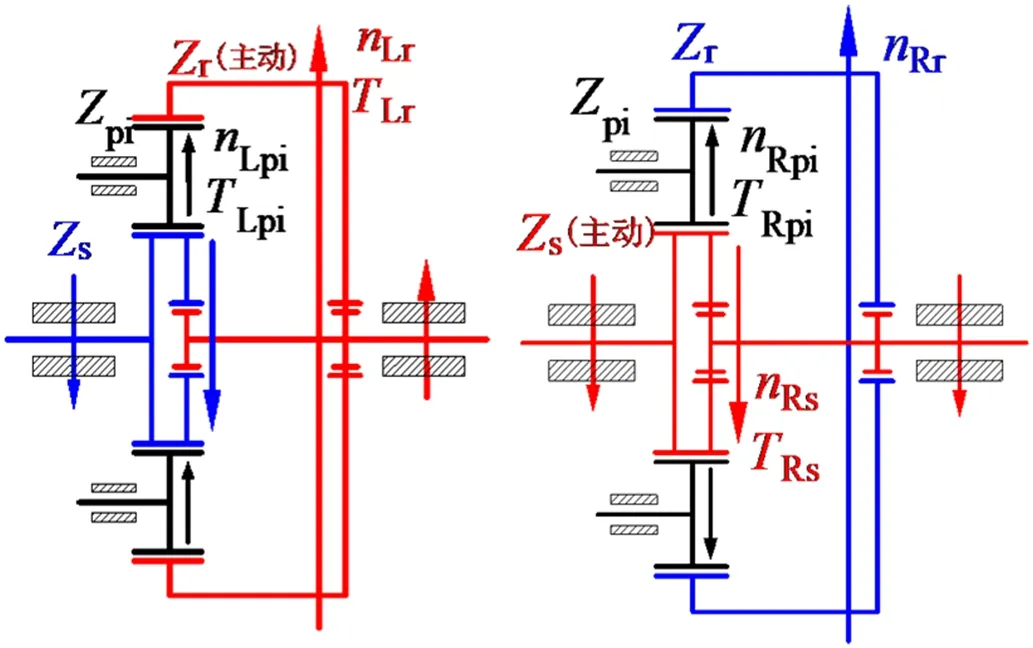

本文以滚柱丝杠装置驱动MRR-PMG进行分析研究,图3为机械整流永磁发电装置示意图,图中v、F分别为丝杠工作台往复驱动速度、驱动力,ni、Ti分别为MRR-PMG的输入转速、输入转矩。为方便分析,给出其整流系统传动关系如图4所示,图中Zr、Zpi和Zs分别为齿圈转子、行星轮和中心轮的齿数。定义vL、FL为丝杠工作台趋向MRR-PMG时的速度、驱动力,传动关系如图4(a)所示,齿圈转子与行星轮的转速和转矩分别为nLr、TLr和nLpi、TLpi;定义vR、FR为丝杠工作台远离MRR-PMG时的速度、驱动力,传动关系如图4(b)所示,齿圈转子转速为nRr,中心轮与行星轮的转速和转矩分别为nRs、TRs和nRpi、TRpi。

图3 机械整流永磁发电装置

(a)顺时针输入 (b)逆时针输入

根据传动关系,则有

(1)

式中:N为行星轮个数;Ph为滚珠丝杠导程。

为便于分析MRR-PMG空载气隙磁密表达式,给出其轴向结构,如图5所示。规定α为永磁齿与电枢绕组的相对位罝角,即外定子齿中心线和永磁磁极中心线夹角;θ为齿圈转子位置角,θ=0°的位置设定在该永磁磁极中心线上;Dsi为外定子内径;dri为齿圈转子内径,且有Dsi=dri+2(δg+hm);m为模数;δg为气隙长度;hm为永磁体厚度;τ为极距。采用气隙相对磁导法可得空载气隙磁密表达式为[13-14]

图5 MRR-PMG轴向结构

Bg(θ,t)=F(θ,t)Λg(θ,α)

(2)

式中:F(θ,t)为永磁体磁动势;Λg(θ,α)为气隙相对磁导。

在表贴式永磁同步电机中,其表达式为

(3)

式中:Br为永磁体剩磁;μ0为空气磁导率;Fμ为μ次谐波旋转磁动势幅值;ω为角速度;p为极对数;αp为极弧系数;Λg0为相对气隙磁导恒定分量;Λk为相对气隙磁导谐波分量;k为气隙磁导谐波次数;μr为永磁体磁导率;Q为槽数。联立式(1)~(3),可得丝杠工作台趋向和远离MRR-PMG运行单位导程内的空载输出电压EL(t)、ER(t)分别为

(4)

式中:Lef为轴向长度;CE=4.44NsKdpKΦ,Ns为相串联匝数;Kdp、KΦ为基波绕组、气隙波形系数。

2.2 负载特性计算

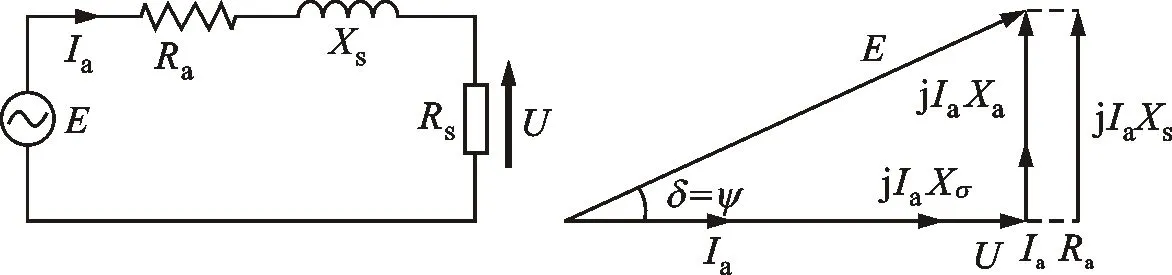

为研究MRR-PMG负载稳态输出特性,本文将其相绕组进行等效分析[15-17],其相绕组等效电路和负载向量图如图6所示。图6中E为空载输出电压,Ia为负载相电流,Ra为绕组内阻,RS为负载电阻,XS为合成同步电抗,由每相绕组漏抗Xσ和电枢反应电抗Xa组成,U为负载输出端电压,δ为功率角,表示为图中空载电压向量E与负载端电压向量U之间角度,ψ为内功率因数角,表示为空载电压E与负载相电流向量Ia之间角度。由于负载为纯电阻,因此有δ=ψ。通过合成向量图分析,可得单相负载电压平衡方程式为

(a)等效电路图 (b)负载向量图

(5)

式中:Ra=2ρLavNs/ACu,ρ为铜导体电阻率;Lav为绕组线圈平均半匝长;ACu为铜导体截面积。

由于MRR-PMG属于隐极式转子结构,交直轴电枢反应电抗理论上相等[18-19],表达式为

(6)

式中:mP为相数;kδ为外定子开槽对应气隙系数;q为每极每相槽数;λS、λE、λD、λT分别为外定子槽比漏磁导、端部比漏磁导、差比漏磁导和齿顶比漏磁导。根据负载合成向量图,可得丝杠工作台在趋向和远离MRR-PMG往复运行单位导程周期内,其负载瞬时输出功率PL(t)、PR(t)分别为

(7)

式中XSL、XSR分别为丝杠工作台趋向、远离MRR-PMG运行工况下的合成同步电抗。将式(7)对时间进行积分,可得MRR-PMG在丝杠工作台往复运行单位导程周期内的负载平均输出功率为

(8)

2.3 损耗和效率计算

MRR-PMG在负载运行过程中的损耗主要有外定子铁心的磁滞损耗,由铁心的齿部损耗和轭部损耗组成[20],三相绕组感应电流所产生的铜损耗以及其机械整流转子系统在丝杠往复运行工况下,各啮合副啮合传动引起齿面间的滑动摩擦损耗和滚动摩擦损耗。由啮合接触面的法向载荷、摩擦系数和滑移速度积分可得其滑动摩擦损耗[21-23]。在丝杠工作台往复运行单位导程内,MRR-PMG产生的平均铜损耗、平均铁损耗,以及机械整流转子系统产生的平均滑动摩擦、平均滚动摩擦损耗分别为

(9)

式中:Kh为磁滞损耗系数;Btm、Bjm为齿部、轭部的最大磁密;ρFe为铁心密度;Vt、Vj为齿部、轭部体积;KFe为叠压系数;rbr、rbp、rbs为齿圈转子、行星轮和中心轮基圆半径;α为压力角;fLrp、fLsp、fRsp、fRrp为丝杠工作台趋向和远离MRR-PMG运行工况下,其内外啮合副的滑动摩擦系数;XLrp、XLsp、XRsp、XRrp为对应啮合副重合度影响系数;vLrpR、vLspR、vRspR、vRrpR为对应啮合副啮合点处的平均滚动速度;h为油膜厚度。本文采用Martin等所提算法计算滑动摩擦系数和油膜厚度[24-25]

(10)

(11)

式中:ζ为压黏系数;Ep为啮合副弹性模量;R为啮合点节处曲率半径;ρ为润滑油运动密度;ψ为载荷系数;b为啮合齿宽;T1、rb1分别为主动齿轮的驱动转矩、基圆半径;vH、vR为各啮合副啮合点处的平均滑动、平均滚动速度;Z1、Z2为机械整流转子系统各啮合副主、从动齿轮齿数;n1、d1分别为主动齿轮转速、分度圆直径;ε1、ε2为对应啮合副啮合节点处前、后重合度。

综上所述,MRR-PMG在丝杠工作台往复运行单位导程周期内的平均总损耗为

ploss=pFe+pCu+pgH+pgR

(12)

总发电效率为

(13)

3 有限元仿真分析

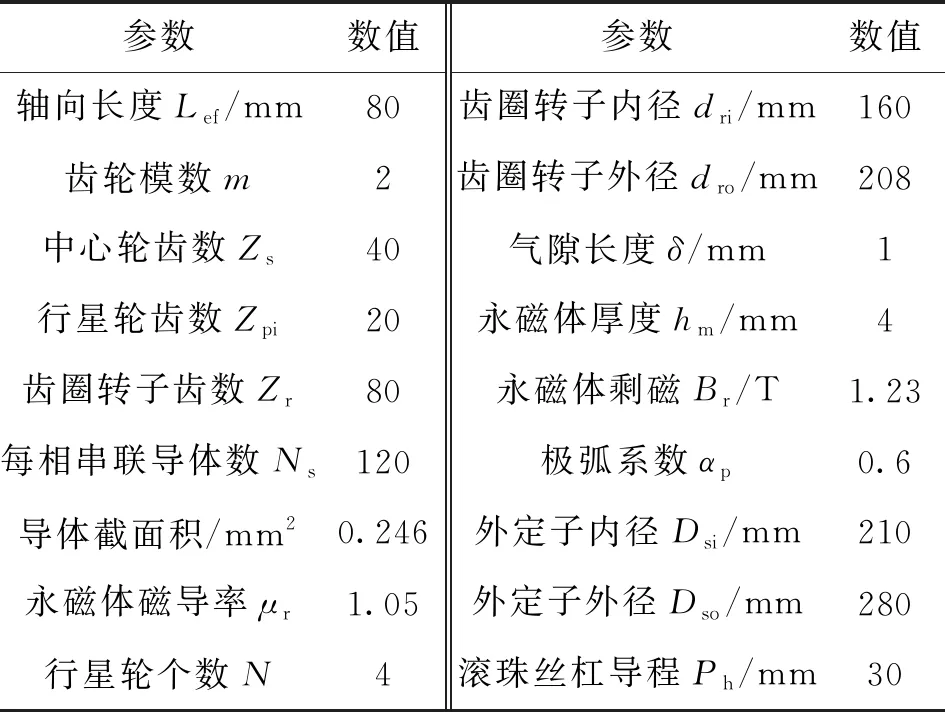

3.1 仿真参数设置

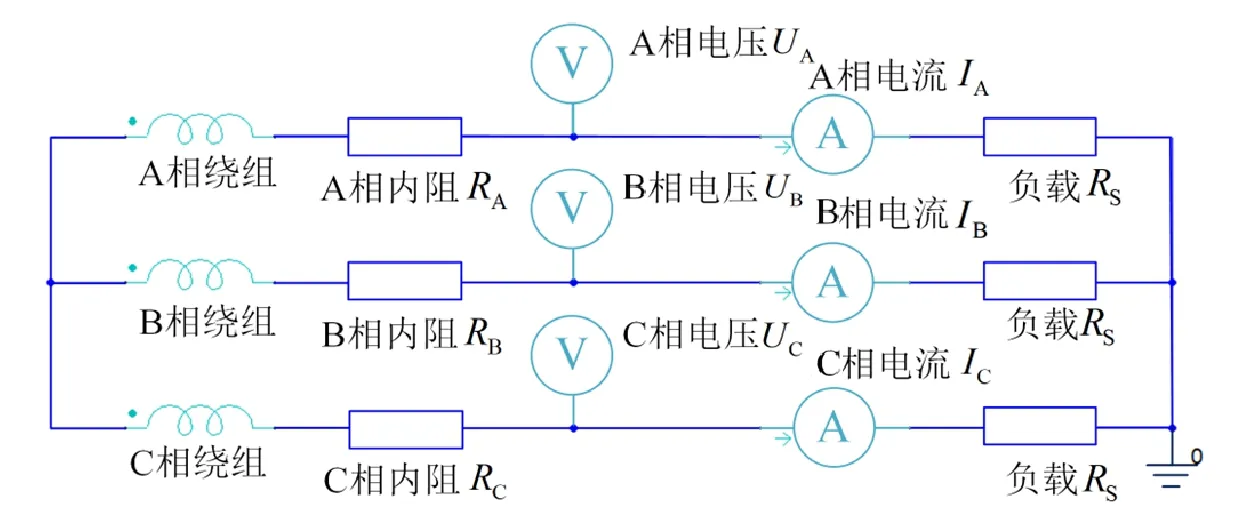

为验证MRR-PMG结构设计的正确性以及其在空载和负载稳态运行状态下的运行性能满足情况,对其进行有限元仿真分析,仿真参数如表1所示。极槽方案选用6极36槽单层链式绕组,并采用星型连接,仿真时采用外电路激励源,负载Rs取值为5 Ω,其负载运行外电路如图7所示。

图7 MRR-PMG负载运行外电路

表1 MRR-PMG仿真参数

3.2 仿真结果分析

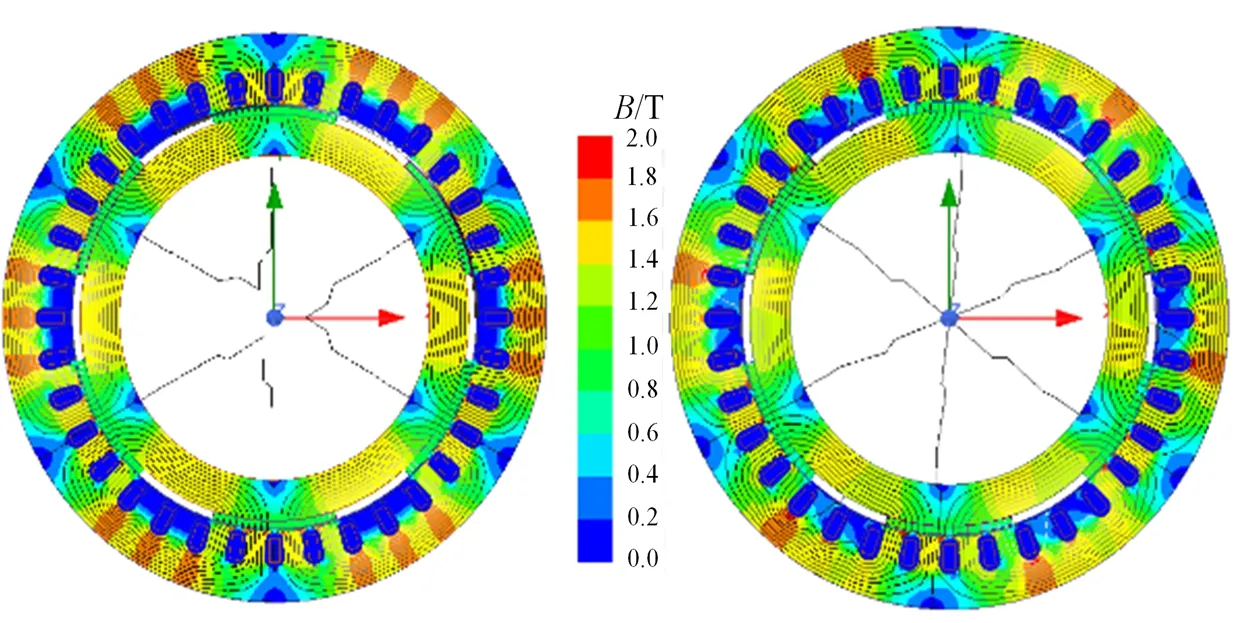

图8为MRR-PMG在120 ms时刻空载和负载状态下的磁密云图。由图8可以看出:空载状态下磁力线回路三相对称,磁场分布均匀合理;负载感应电流与永磁磁场相互作用,使得负载合成磁场中心线偏离了永磁磁极中心线,相对于主极磁场滞后一定的角度。

(a)空载状态 (b)负载状态

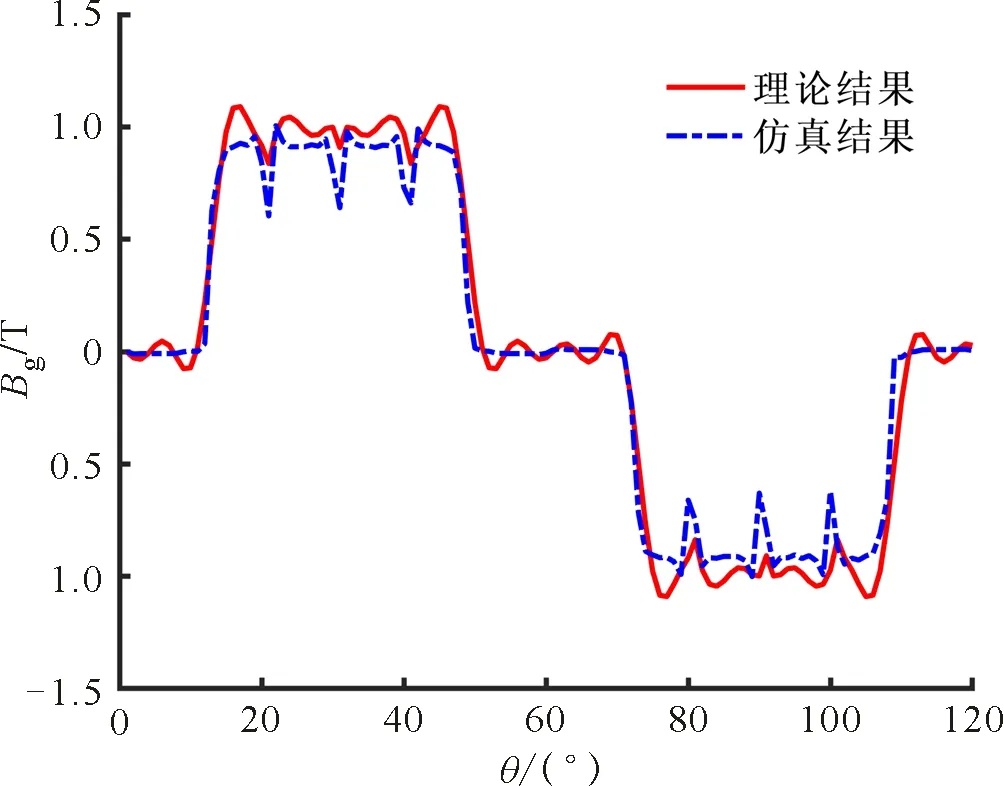

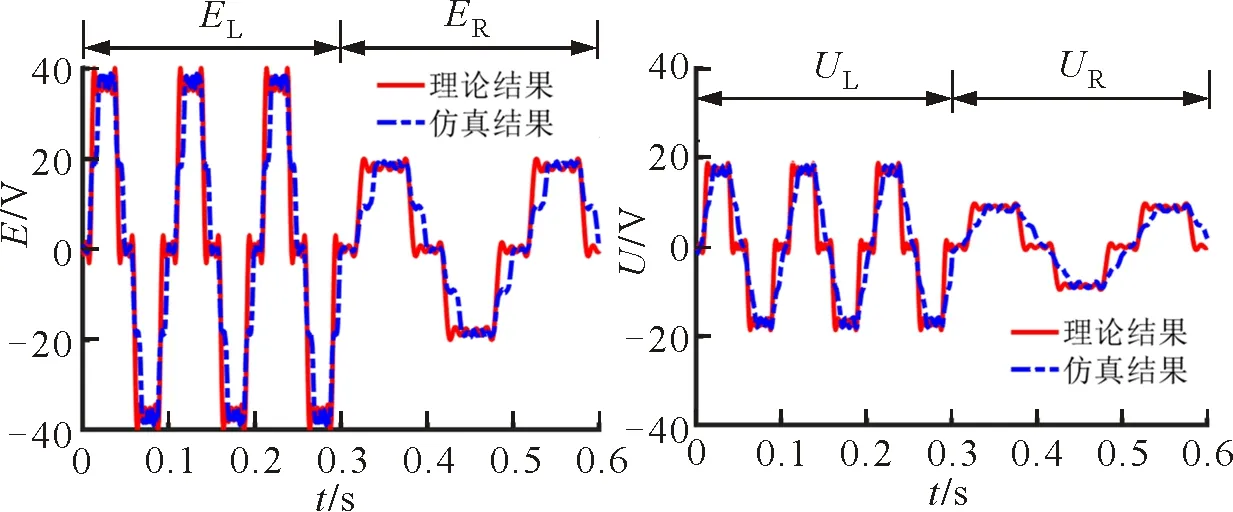

在丝杠工作台以0.1 m/s的速度往复等速运行单位导程周期内,图9、图10分别给出其空载气隙磁密和输出电压的理论与有限元仿真结果对比图,可以看出两种计算结果基本吻合,为后续解析分析MRR-PMG平均功率和效率问题奠定了基础。

图9 空载气隙磁密理论与仿真结果对比曲线

(a)单位导程内空载输出电压(b)单位导程内负载输出电压

4 不同参数对电磁特性影响分析

4.1 结构参数影响分析

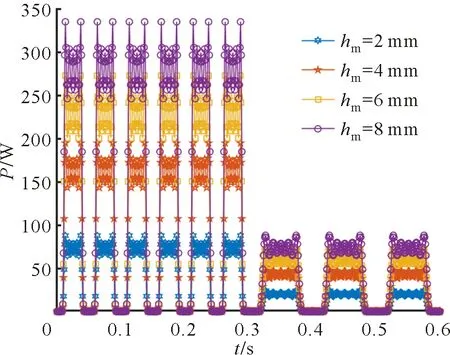

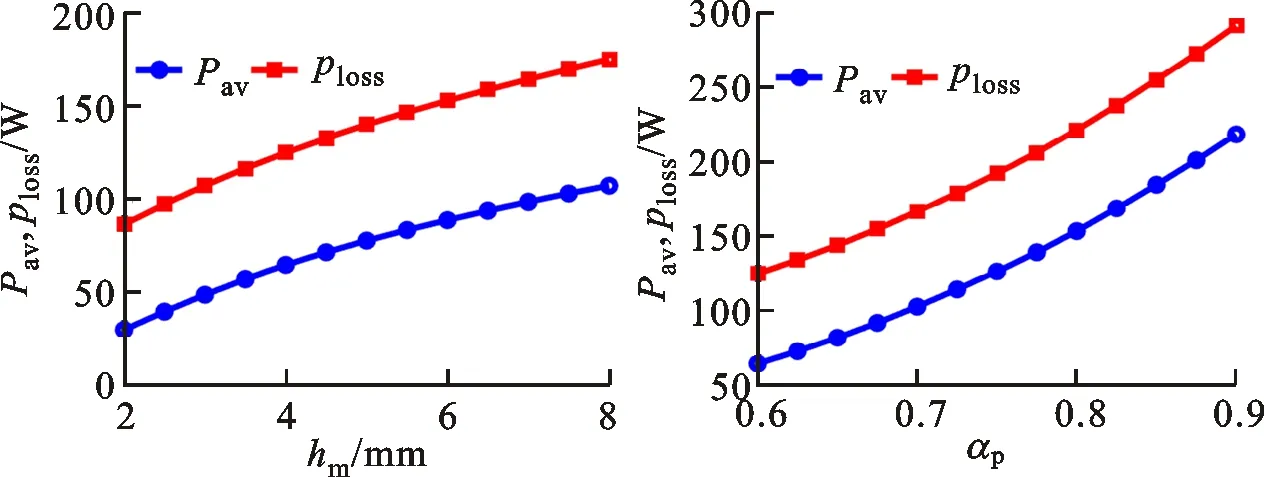

永磁体结构参数和气隙长度是决定永磁体磁动势Fμ和气隙相对磁导恒定分量Λg0的关键结构参数,此外中心轮齿数变化也会使机械整流转子系统的啮合摩擦损耗发生变化,影响MRR-PMG发电量和效率。负载为5 Ω时,丝杠工作台以v=0.1 m/s、驱动力F=100 N往复运行单位导程内,图11给出MRR-PMG在不同结构参数下,单位导程内的瞬时功率变化曲线。图12给出单位导程内,平均功率及损耗随结构参数变化趋势。结合图11、12可以看出,功率和损耗均随永磁体厚度、极弧系数和中心轮齿数的增加而增大,随气隙长度增加而减小。在图11(a)、11(b)、11(c)中,由于功率幅值与气隙磁密直接相关,永磁体厚度和极弧系数增加直接加大了气隙磁密在单个永磁齿下平顶波宽度,磁密分布更加均匀,而气隙值增加使得气隙间漏磁增大,从而磁密减小;图11(d)中,由于齿圈转子转速与中心轮齿数呈正比关系,齿数增大使得功率幅值增加周期变短。

(a)不同永磁体厚度下瞬时功率变化曲线

(a)随永磁体厚度变化 (b)随极弧系数变化

经图12分析计算可知,MRR-PMG效率随永磁体厚度、极弧系数和中心轮齿数的增大,分别提高了9.37%、8.77%和4.20%,随气隙长度值增加降低了4.17%。可见其效率变化幅度受以上结构参数变化影响均在10%以内,效果并不显著。此外,在不同结构参数下,总损耗均低于平均功率,这是因为负载为5 Ω时,与绕组内阻相接近,随着负载相电流增大或减小,绕组铜损消耗与负载平均功率均发生了相同数值上的变化,两者占比基本持平,再加上机械整流转子系统啮合摩擦功率损耗,使得总损耗远低于平均功率,因此需要进一步分析MRR-PMG在不同负载及往复运动参数下的电磁特性。

4.2 负载电阻影响分析

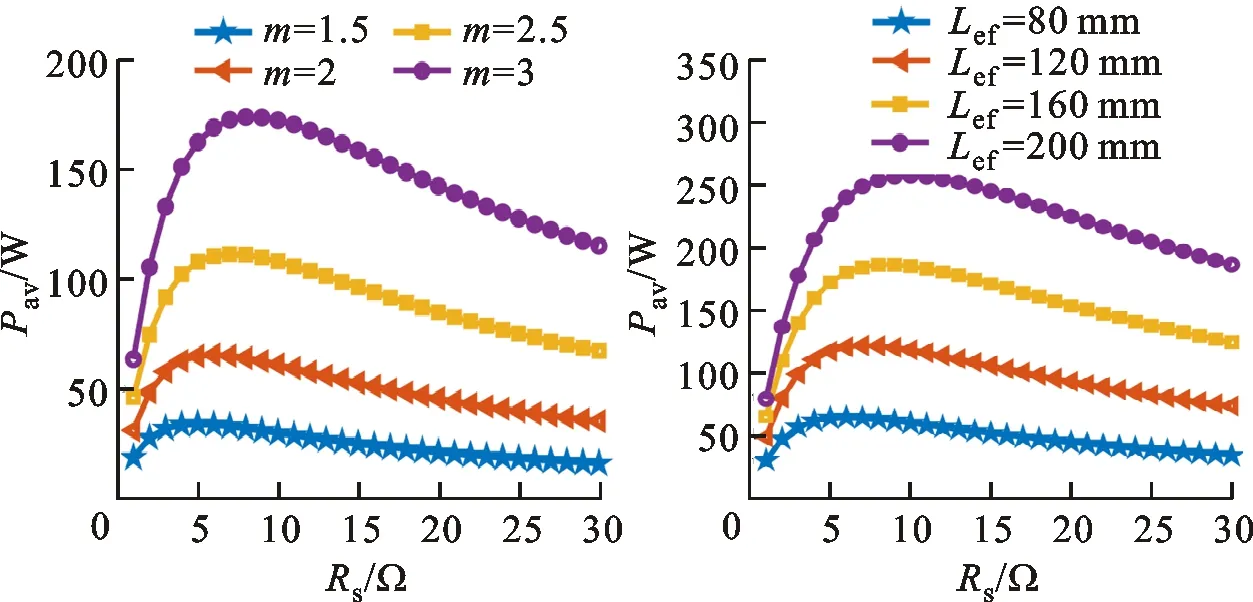

图13为丝杠工作台以0.1 m/s速度、100 N驱动力往复运行单位导程内,不同体积参数对MRR-PMG功率、损耗及效率负载曲线的影响。由图13可以看出,在不同体积参数下,随负载增大,平均功率均呈现出先增大后减小趋势且存在一个峰值,损耗逐渐减小,效率逐渐增大且在负载为30 Ω时趋于平缓。这是由于电阻增大使得绕组电流减小,从而铜损减小,效率增大;而平均功率由负载电流和电阻决定,电流的减小和电阻的增大使得平均功率先升高后降低。

(a)模数对功率负载曲线的影响 (b)轴向长度对功率负载曲线的影响

4.3 运动参数影响分析

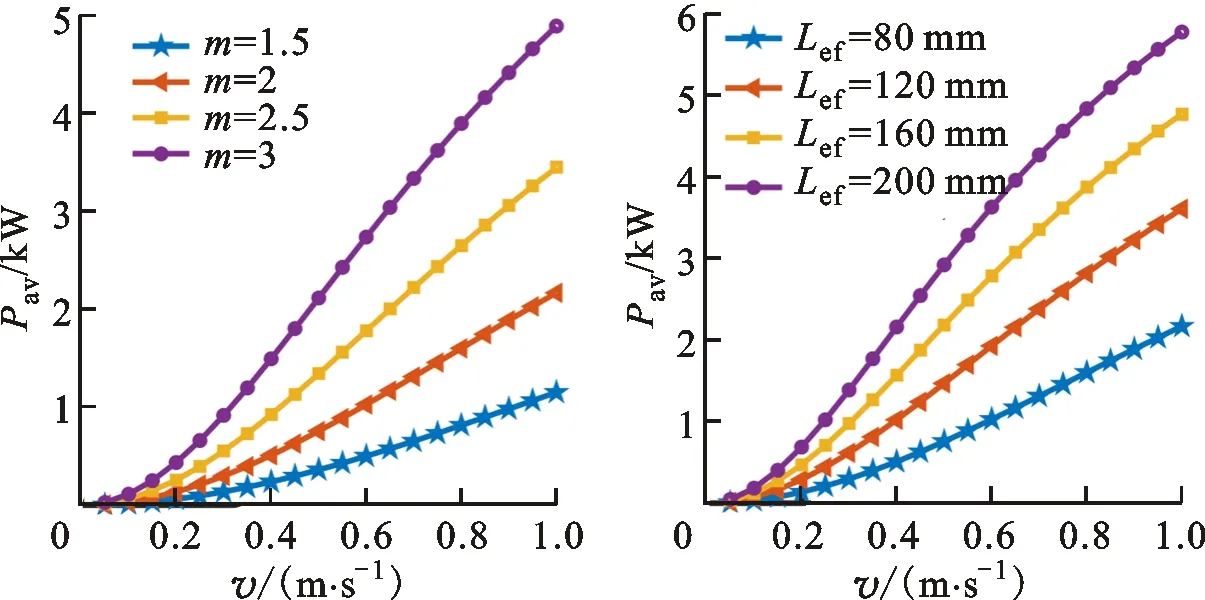

图14给出负载为30 Ω时,在丝杠以100 N驱动力往复运行单位导程内,不同体积参数对MRR-PMG功率、损耗及效率速度曲线的影响。由图14可以看出:平均功率及损耗均随往复速度升高而增大,体积越大其增大斜率越快;同时随速度增加,平均功率增加幅度大于总损耗增加幅度,效率变化幅度受体积参数变化影响在速度较小时比较明显,随速度增大其影响逐渐减小,在速度达到1 m/s时其效率达到最高,接近于80%左右趋于稳定。

(a)模数对功率速度曲线的影响 (b)轴向长度对功率速度曲线的影响

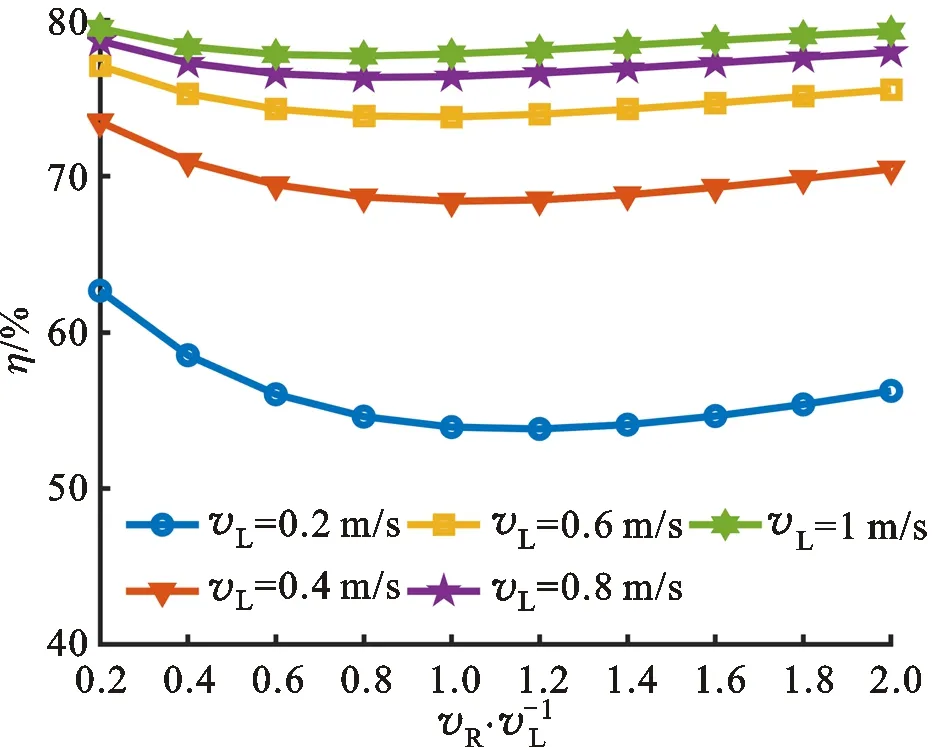

负载为30 Ω时,图15给出丝杠工作台在F=100 N、v=1 m/s时,MRR-PMG在往复单位导程周期内的效率,分别随往复速度比vR/vL和往复驱动力比FR/FL的变化规律。由图15可以看出,在往复驱动力为100 N时,效率在往复速度从0.2 m/s增加到1 m/s时,增加了约26%,且效率变化幅度受往复速度比vR/vL变化减小了7.2%;在往复速度为1 m/s时,效率在往复驱动力从500 N减小到100 N时,增加了约22%,且效率变化幅度随往复驱动力比FR/FL变化减小了21.2%。

(a)效率随往复速度比vR/vL变化曲线(F=100 N)

5 结 论

本文提出一种机械整流式转子永磁发电机,并分析了其运动、电磁和发电等特性,得出如下结论。

(1)MRR-PMG效率变化幅度受永磁体结构参数、气隙长度和中心轮齿数影响均在10%以内,效果并不显著,因此在实际制造过程中,要合理选择合适以上结构参数的数值,来保证MRPMG空间结构的紧凑和整流转子系统齿轮啮合传动的强度,不必考虑其结构参数变化对发电效率的影响。

(2)在不同体积参数下,MRR-PMG平均功率随负载增加呈先增大后减小的趋势,平均损耗随负载增加而逐渐减小且在负载为30 Ω时趋于平缓;发电效率随丝杠往复速度增加而增大,在速度达到1 m/s时其发电效率达到最高,接近80%且逐渐趋于稳定。

(3)在负载增至30 Ω,丝杠往复速度为1 m/s和驱动力为100 N的工况下,相比于往复速度、驱动力分别为0.2 m/s、100 N和往复速度、驱动力分别为1 m/s、500 N的工况下,其效率分别提升了约26%、22%,且效率变化幅度受丝杠往复速度比变化减小了7.2%,受往复驱动力比变化减小了21.2%。因此,增大丝杠往复速度同时减小其驱动力,可提高MRR-PMG效率,并减弱往复速度比和往复驱动力比变化对其效率变化幅度产生的影响。