考虑确定性表面形貌的O形圈密封性能分析

2022-12-12和建森翟黎明饶聪黄毅杰郭飞

和建森,翟黎明,饶聪,黄毅杰,郭飞

(1.中国民航大学航空工程学院,300300,天津;2.清华大学摩擦学国家重点实验室,100084,北京;3.一汽解放汽车有限公司发动机事业部,214000,江苏无锡)

橡胶O形密封圈(简称O形圈)作为一种接触式密封构件,其结构简单、尺寸紧凑、加工方便且具有良好的弹性及回弹性能,被广泛应用于机械液压之中[1]。O形圈通过自身表面形貌与金属表面形貌之间的粗糙峰发生挤压接触,达到阻漏的目的。

近年来,诸多学者为探究阻漏效果,以接触应力、接触宽度及泄漏率为评价指标开展了大量研究。其中,一些学者采用仿真[2-8]或实验[9-10]的方式对密封圈的密封性能进行分析。例如:陈志等[2]、郭志强等[4]、陆婷婷等[5]学者采取有限元仿真的形式对O形圈密封接触区域的接触应力、接触宽度等进行提取分析,从而衡量密封性能,同时开展实验对接触宽度和接触应力进行实验验证或与权威文献[10]进行比对,进而验证结果的正确性。而后,为节约实验成本,学者们在依托实验的基础上提出了泄漏率数值仿真算法[11-19]。其中,Persson等[12-15]提出的单枢纽渗漏模型、Roth三角沟槽模型、平行平板模型[1]等可用于计算静密封泄漏率。上述算法模型大都从压强差角度考虑,探究流体介质压强大于外界大气压强时的密封泄漏现象。然而,在柴油发动机车实际运行时,部分部件工作于微负压工况下。例如,油箱设计为微负压工况有利于回油,当空腔内部流体介质压强微小于外界大气压强时,密封此时仍出现泄漏现象。但是,目前对于该问题的解决举措尚未发现。为此,本文针对现有的理论模型及算法进行改进,通过探究密封件接触应力变化对密封接触区域粗糙峰变形而引发的泄漏通道的有无来判定密封泄漏率是否产生,从而计算出负压状态下橡胶O形圈密封的泄漏率。

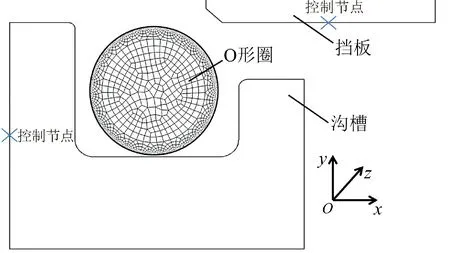

本文针对O形圈端面密封(如图1所示),基于确定性模型算法[20-26],在表征O形圈真实表面微观形貌的基础上,考虑到密封接触区域压力分布并非均匀分布,提出了表面形貌分区处理方法,基于快速傅里叶变换(FFT)算法[22]进行微观粗糙峰接触力学分析,通过改进栅格泄漏模型,建立了黏性流静密封数值仿真方法。通过解决微观接触模型与栅格泄漏通道之间的衔接问题来揭示接触压力分布与泄漏率之间的内在联系,构建一套以接触压力分布为输入参量的泄漏率数值仿真算法。最后,利用开发设计实验平台进行验证,从而证明算法的合理性。

图1 O形圈密封示意

1 密封接触理论与算法分析

流体介质压力相对于静态接触压力很小,两者不在一个数量级。因此,在数值算法仿真过程中,流体介质压力的微弱变化不会改变密封圈的接触特性。为简化计算,本文选择对静密封用O形圈(如图1所示)进行单向流固耦合分析。其中:固体力学分析部分,采用有限元仿真求解O形圈接触压力分布;接触力学分析部分,利用已有接触模型[22],根据接触压力分布,求解变形后的粗糙表面形貌,依托栅格模型生成泄漏通道;流体力学分析部分,对已有平行平板模型[1]进行改进,依据通道形状进行流固耦合求解泄漏率。

1.1 固体力学分析

提取密封端面处的接触应力分布进行宏观接触力学分析。在考虑计算非线性的基础上,为提高计算效率使计算仿真更易收敛,同时考虑到整体密封系统的对称性,本文采用商用软件ABAQUS建立了密封结构为二维轴对称的O形圈静力学仿真模型,其整体密封结构装配尺寸参数如表1所示。

表1 O形圈密封系统装配尺寸参数

O形圈整体仿真密封结构主要包括挡板、O形圈、沟槽共3部分,如图2所示。其中,O形圈为橡胶材料,沟槽和挡板为钢质结构。由于钢材料的弹性模量远大于橡胶材料,因此为减少计算量,将挡板和沟槽设为解析刚体。

图2 O形圈仿真示意图

模型材料采用氟橡胶(FKM),通过力学性能测试实验实测橡胶标准试样单轴名义应力应变曲线,进行材料属性参数的本构模型拟合,如图3所示。选取Mooney-Rivlin模型模拟超弹性力学性能,得到模型参数设置如下:C10=0.633 MPa,C01=0.390 MPa,D1=0.020。

图3 材料参数-本构模型拟合曲线

对模型网格进行无关性检验,分别设置网格种子间距为0.01、0.02、0.03、0.04 mm,4次计算的最大接触应力分别为2.898、2.903、2.893、2.912 MPa,计算结果标准偏差为0.008 103 MPa。因此,本文采取不同网格精度下获取的最大接触应力求取均值的方式,固定网格种子间距为0.02 mm作为衡量值,用于后续的有限元分析。

1.2 微观接触模型分析

近年来,众多学者研究发现,在机械密封中,两粗糙接触表面在发生接触时,其高度变化的幅度(μm级)相对于其接触宽度(mm级)是很小的,因此可以将接触问题等效为刚性光滑平面和弹性粗糙表面之间的接触[24]。刚性光滑表面与弹性粗糙表面的接触示意如图4所示。图中:hi为区域i泄漏通道的高度;Zi为区域i等效形貌的初始高度;Z1,i为区域i等效形貌的变形后高度;Ω为光滑表面的下移距离。

图4 刚性光滑表面与弹性粗糙表面接触示意

本文利用等效后的微观粗糙峰接触状态及流道分布状况计算流体介质通过泄漏通道时的泄漏率。采用白光干涉仪获取密封接触区域的真实表面形貌(实验测得O形圈表面粗糙度Ra值范围为0.4~0.6 μm;法兰沟槽表面粗糙度Ra值范围为1.6~1.8 μm;挡板表面粗糙度Ra值范围为0.1~0.3 μm),进而利用MATLAB平台将所得真实表面形貌进行表征,最后辅以文献[26]获得等效后的弹性粗糙表面形貌Z,即z构建的初始形貌矩阵,如图5所示。可以看出,等效后的接触表面由凹凸不平的粗糙峰交错分布形成。

图5 弹性粗糙表面形貌

整个密封接触区域的泄漏率计算,可通过一定区域的数值模拟结果推算获得。同时,计算区域满足尺寸大小与间隙高度量级相当、又足够体现密封面粗糙特性。本文考虑到白光干涉仪测量的范围为834.7 μm的方形区域,为简化计算,通过计算不同接触宽度、长度为834.7 μm的长方形区域的局部泄漏率来推演整个区域的泄漏率。规定长边为x方向,短边为y方向,如图5所示。为计算出不同区域在不同接触应力下的流量分布情况,将表面形貌进行分区处理。对于每一计算区域,根据有限元网格种子间距,沿泄漏方向将接触区域划分为多个0.834 7 mm×0.02 mm的长方形区域的组合,该区域的数量为接触区域的节点数,且每个区域内认为接触压力为常数。

为求解任意表面形貌在恒定压力下变形后的表面形貌,本文采用Stanley等[22]研究的关于求解三维波度表面线弹性接触模型的数值算法。基于解析解的形式给出了压力和变形之间的关系,其具体表达式为

P(x,y)=cos(m2πx/L)cos(n2πy/L)

(1)

(2)

式中:P(x,y)为粗糙峰沿x、y方向的接触压力;n、m表示真实表面形貌简化后的两个维数;u表示光滑表面的法向位移;E*表示等效弹性模量,表达式为

(3)

考虑到金属盖板的弹性模量E2远大于密封件的弹性模量E1,因此式(3)可化为

(4)

对于线弹性接触,需满足应变能最小原理,而应变能是关于接触压力和变形的两变量的函数。由于接触压力不可能小于0,故当p≥0时,应变能具体表达式为

(5)

(6)

p=p*/E*

(7)

式中:f为应变能;p*为实际接触压力;p为无量纲接触压力;paverage为无量纲平均接触压力;u为粗糙峰法相位移量;g为刚性平面与原始弹性表面间的间隙;s为微元区段;A为名义接触面积。

将上式进行离散可得

(8)

(9)

式(9)所求paverage即为离散后所需的平均接触压力。最终,探寻两表面发生接触时的变形量u与无量纲接触压力p之间的关系,而无量纲接触压力p又可表述为一系列三角级数的叠加。因此,利用FFT来转述上述关系的生成表达式为

u(p)=FFT-1(wFFT(p))

(10)

式中:wFFT(p)为一个N阶方阵;w为转化所乘系数矩阵,每一个元素的表达式为

(11)

基于以上公式求出变形位移u的解析解,两变量函数就变成了一个变量的函数,也就是求解一个变量函数的最小值。通过迭代(即梯度下降法)来求解最小值。根据有限元选取网格种子间距为0.02 mm,本文选定0.834 7 mm×0.02 mm的区域为一个求解区间,沿密封接触宽度将整区域进行划分,按区域对形貌进行逐一变形求解,基于初始形貌高度Z与算法所得光滑表面法向位移u间的差值得出粗糙表面变形后的高度Z1,最后将各分区域变形后的形貌进行拼接,其效果如图6所示。

图6 FFT变形后形貌图

1.3 栅格法生成真实泄漏通道

本小节利用形貌矩阵Z1生成真实泄漏通道,探寻Z1中的最大值作为光滑表面发生位移后的新的基准高度,记为max(Z1),利用max(Z1)与Z1间的差值获得泄漏通道高度矩阵h。通道标记方面,若通道高度大于0,则表示未接触,设接触状态为0;若通道高度为0,则表示接触,设接触状态为1。最后,通过将接触矩阵进行贯穿连接代入栅格模型[25],生成真实的泄漏通道。

图7为恒定O形圈压缩率为7%时,不同流体介质压力下生成的泄漏通道示意图,图中绿色区域为渗漏贯穿时所产生的泄漏通道,蓝色区域为接触区域,白色区域为未发生接触同时由于遇到阻塞而未产生泄漏通道。可以看出,随着介质压力的不断增加,微凸体之间的接触面积也在不断增大,未发生接触的微凸体之间的间隙不断减小,从而导致间隙间的联通性逐渐减弱,泄漏通道的存在范围逐渐减小。

(a)0.07 MPa (b)0.08 MPa (c)0.09 MPa

1.4 流体力学分析

本小节基于图4所示的等效表面,将泄漏通道进行三维化处理。假设橡胶表面沿y轴方向不发生相对运动,在密封接触形成过程中,光滑刚性表面逐渐下移。此时,随光滑刚性表面位移量的增加,会逐渐与橡胶表面发生接触现象,其中,接触区域形成有效密封,而未发生接触区域则形成间隙,当众多间隙逐渐聚合、联通贯穿整个密封端面时,便形成泄漏通道。图8为当光滑表面下移距离为Ω时,未发生接触区域聚合所生成的泄漏通道截面示意图。

图8 泄漏通道截面示意

O形圈在压缩过程中,接触压力随着位置变化而改变,使得泄漏通道的流道高度不再相同。同时,由于润滑油在通过泄漏通道的过程十分缓慢,通常将其视为层流状态,保障通过泄漏通道的流体流量连续。本文通过对润滑油的黏度进行测试及对润滑油在泄漏通道内的流动状态进行判断,认为该过程为黏性流动。依据黏性流动平行平板计算流体通过的体积流率,计算公式为

(12)

图8表明,粗糙峰未接触区域所形成的通道截面表面可分解为微元,如图9所示。微元的选取由泄漏通道两侧的高度共同决定,由于泄漏通道是由不接触连通区域构成,因此泄漏通道的高度不会出现两侧均为0的情况。但是,泄漏通道会出现单一侧的高度为0。因此,在计算泄漏率的过程中采用三角形区段(如图9(b)所示)进行计算。反之,泄漏通道两侧的高度均不为0时,则采用梯形区段(如图9(a))进行计算。

(a)梯形微元

在不同微元区段下,流体介质从横截面沿y方向垂直纸面向里流动过程中的流量计算表达式分别为

(13)

(14)

式中:qs为三角形泄漏率;qt为梯形泄漏率。令x0=dx、l=dy,得到

(15)

同理可得流体介质在梯形微元区段内的流量为

(16)

在x方向上,一个微元的总泄漏率为

Q=∬(qs+qt)dxdy

(17)

(18)

由于在整个流体流动过程中,流体介质为机油,视为不可压缩液体,因此根据流量守恒定律有

(19)

通过式(19)可知,每一个区段对应的介质压差为

(20)

由于在整个接触区域,流体介质的压差为指定恒值,因此每小区段对应的介质压差之和与流体介质的压差相等,从而得到

(21)

最终,整个区段上的体积流率为

(22)

式(22)即为所求流体沿x方向界面泄漏率表达式,基于MATLAB环境求得选定区段接触面上的泄漏率。

2 实验装置与方案设计

2.1 接触力测试实验

为验证仿真结果的正确性,本文以常温状态、介质压力0.1 MPa为例,对有限元仿真结果进行实验验证。实验初始状态设置法兰下表面与挡板上表面之间不发生接触(如图10(a)所示),采用游标卡尺测量法兰上表面到挡板下表面间的初始距离,启动万能实验机使法兰下表面与挡板上表面完全贴合。实验完成后,重新测量法兰上表面到挡板下表面的最终距离,其差值即为O形圈的形变量。实验全程记录力与位移曲线。

(a)法兰受力分析原理图 (b)实验测试图

基于图10(a)可得平衡力表达式为

F2+Ff=F1+G

(23)

式中:F2表示O形圈对法兰的支持力;Ff表示法兰所受摩擦力;F1表示上压板对法兰的压力;G为法兰自身重力。

2.2 泄漏率测试实验

静密封实验平台的基本组成如图11所示,实验台主要包括静密封结构系统、温度调节系统及液压系统。

图11 静密封实验台

静密封结构系统主要包括开有沟槽的法兰、挡板、集油杯、温度及压力调节系统,为O形圈密封提供所需的工况环境。其中,温度调节系统主要包含加热器、风冷装置及温度变送器为密封实验平台提供所需的温度环境。液压系统包括压力变送器、溢流阀及油路连接管,可为密封实验空腔提供0~0.4 MPa的可调压力环境。实验所需主要元器件型号如表2所示。

表2 密封实验台主要元器件型号

实验过程中,利用塞尺进行调控挡板与法兰沟槽之间的间隙距离,进而调控O形密封圈的压缩量,最后利用集油杯将沿实验区域泄漏出的密封介质进行收集进而计算泄漏率。

3 实验结果与讨论

3.1 接触力结果分析

本文以常温(25 ℃)状态下全新橡胶O形圈为例,讨论了O形圈在压缩率为7%±2%、15%±3%、20%±2%、25%±2%时,O形圈对法兰的接触力实验结果与仿真结果的比较。实验采取反推的方式进行,目的是消除在初始装配过程中密封圈初始压缩量的未知性对结果的影响。反推过程如下:首先,在接触点处的接触状态(法兰下表面与挡板上表面接触)下进行比较,此时实验与仿真的密封圈压缩率相同(均为25%±2%),比较此状态下的接触力;然后,以该状态(压缩率为25%±2%)的接触力为基准,依次计算其余压缩率所对应的接触力。仿真提取的接触应力曲线如图12所示,实验所得的力与位移曲线如图13所示。

图12 不同压缩率下的密封接触区域接触应力分布曲线

图13 实验所得的力F1与位移曲线

图14 实验支持力与仿真接触力的对比

图14表明:随着O形圈压缩率的不断增加,密封接触力增大;实验支持力与仿真接触力近似具有一致性,仿真合理。

3.2 密封泄漏率结果分析

基于有限元仿真,本文在恒定O形圈的压缩率为7%、外界环境温度为25 ℃的工况条件下,分别提取了密封介质压力为0.07、0.08、0.09、0.1 MPa下的接触应力分布,如图15所示。可以看出,橡胶O形圈的接触宽度与接触压力分布随流体介质压力的增加呈递增趋势,产生这种现象的原因为随着流体介质压力的不断增大,O形圈密封端面所受的力随之增加,从而导致接触应力增大。

图15 不同介质压力下的接触应力分布

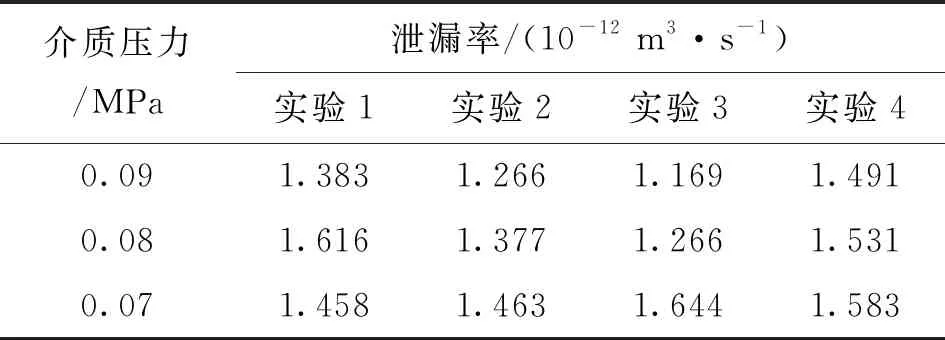

将图15所得接触应力分布代入泄漏率数值算法,计算不同介质压力下的泄漏率,同时基于实验进行验证,结果如图16所示。

图16表明,当O形圈的压缩率取值恒定时,密封泄漏率随介质压力的增加呈现减小趋势。形成这种现象的原因是当流体介质压力增大时,密封接触区域接触压力分布整体呈现增大的趋势,此时在较大接触应力的作用下,贯穿密封端面的泄漏通道区域减弱明显,泄漏率减小速率较大。当流体介质压力在0.07 MPa工况时,4次实验求取获得的密封泄漏率均值为1.537×10-12m3/s,数值仿真计算所得的密封泄漏率均值为1.717×10-12m3/s,相对误差为11.7%;当流体介质压力在0.08 MPa工况时,实验测得的密封泄漏率均值为1.447×10-12m3/s,数值仿真计算所得的密封泄漏率为1.583×10-12m3/s,相对误差为9.4%;当流体介质压力在0.09 MPa工况时,实验测得的密封泄漏率均值为1.336×10-12m3/s,数值仿真计算所得的密封泄漏率为1.525×10-12m3/s,相对误差为14.9%。实验测试结果与数值模拟结果相比,吻合度较好,但实验测试所得泄漏率均值小于仿真计算所得泄漏率。形成这种情况的原因主要为法兰盘在实验过程中竖直放置,油液沿整个周向方向在重力的作用下顺着法兰和盖板的缝隙往下汇聚,最后在法兰底部形成油滴。在实际收集的过程中,考虑到加工件均为具有粗糙度,利用集油杯进行收集油液的过程中,存于缝隙中的油液难免会有残余,造成实际收集油液要小于真实泄漏油液。因此,实验测试所得泄漏率要小于仿真计算所得泄漏率。本文泄漏率实验测试数据如表3所示。

表3 泄漏率实验测试数据

4 结 论

本文以端面密封为例,恒定O形圈的压缩率为7%、外界环境温度为25 ℃的工况条件,计算微负压环境中不同介质压力下的密封泄漏率,获得结论如下。

(1)当流体介质压力为0.07 MPa时,仿真所得密封泄漏率为1.717×10-12m3/s,而当介质压力增大至0.09 MPa时,仿真所得密封泄漏率下降为1.525×10-12m3/s。研究结果表明,在微负压环境下,随着流体介质压力的不断增加,密封接触应力分布及接触宽度不断增大,从而使得密封接触区域的接触范围增大,贯穿密封区域的泄漏通道范围逐渐减小,密封泄漏率不断减小。

(2)为验证仿真结果的合理性,本文将仿真结果利用实验加以验证,实验测试结果与数值模拟结果相对误差在10%左右,所得结果近似具有一致性。

(3)本文通过结合真实微观接触模型与栅格法,获得泄漏通道,揭示了在不同介质压力下接触应力分布与泄漏率之间的内在联系,对于求解接触压力分布下的泄漏率数值仿真算法具有一定的参考价值。