塔河油田某伴生气管线螺旋焊缝失效原因分析

2022-12-07闻小虎王毛毛魏晓静陈迎锋刘冬梅

闻小虎,石 鑫,张 丽,王毛毛,魏晓静,陈迎锋,刘冬梅

(1.中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011;2.中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;3.安科工程技术研究院(北京)有限公司,北京 102209)

0 前 言

塔河油田伴生气集输管道主要为20钢、L245NS,采用缓蚀剂防护内壁。伴生气内含大量H2S和CO2,金属集输管线在强腐蚀环境中,高温下的垢下腐蚀、氧腐蚀、细菌腐蚀均加速了金属管道的腐蚀穿孔。与原油管线不同,伴生气泄露不易被发现,一旦H2S气体泄漏逸散,会快速大面积造成人员中毒,安全风险大。若抢修停运,伴生气将放空运行,生产影响范围广,经济损失大。塔河油田某伴生气管线螺旋焊缝开裂。为了分析该问题,本工作观察了失效管线,明确了伴生气管线螺旋焊缝的失效原因,为减缓伴生气管道断裂提供了一定的技术支撑。

1 管线断裂原因分析

1.1 管线断裂形貌

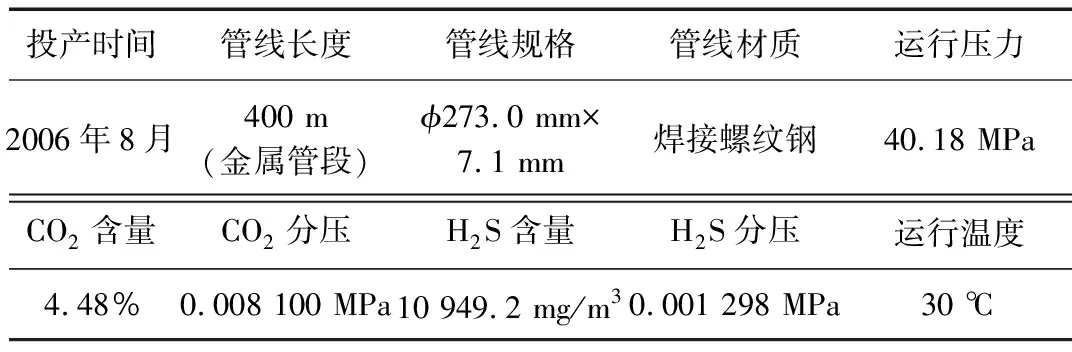

塔河油田发生刺漏的伴生气管道为φ273.0 mm×7.1 mm螺旋焊管,管线基础数据见表1。刺漏点为焊管上的一条螺旋焊缝处,沿焊缝形成了一条长约800 mm的裂口。目前该管内输送的介质为原油经油气分离后的伴生气。对管内输送介质进行取样检测,结果如表2所示,由表2可知,失效管道输送的伴生气中硫化氢的含量高达10 949.2 mg/m3。

表1 伴生气管线基础数据表

表2 失效管道输送的伴生气气体组成

发生失效的螺旋焊管上有一条长约800 mm沿螺旋焊缝边缘(热影响区)扩展的裂纹(裂口),该裂纹的中间最宽处有6~7 mm,裂纹两侧尾端分别终止于焊管的对接焊缝处和基体中。用氧-乙炔火焰将该焊管分割为4个部分(分别编号为1、2、3、4),螺旋焊管被分解后的宏观形貌见图1。将焊管2、3部分上的裂纹切割下来,观察其裂纹断口可以看出断口处未见明显的塑性变形,呈脆性断裂特征;初步判断该螺旋焊管的破裂是从裂口中间最宽处开始的,并且是多源裂纹;裂纹一旦产生就迅速沿焊缝向两侧扩展,形成大而长的裂口[1]。

图1 螺旋焊管被分解后的宏观形貌

1.2 化学分析

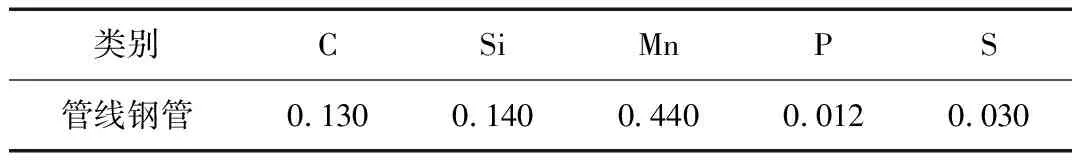

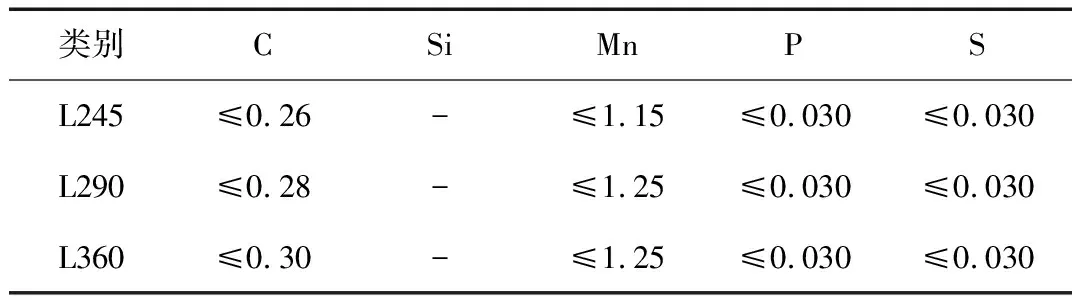

从螺旋焊管的焊缝附近钢管本体上取块状样品,依据GB/T 16597-1996,使用荧光光谱仪等对其材质进行化学分析,结果见表3,由表3可知,该焊管材质为低碳钢。常用管线钢管的化学成分见表4。由化学分析可知焊管材质符合标准要求。

表3 失效管段的化学成分(质量分数) %

表4 常用管线化学成分 %

1.3 微观形貌观察

从螺旋焊管上,垂直于焊缝(裂口)切取金相样品,经预磨、抛光后,用4%(体积分数)硝酸酒精溶液腐刻,并在显微镜下观察标记为A(包括焊缝)、B处的金相组织,金相分析取样位置见图2。图2中A、B是螺旋焊管的裂纹断口两侧。A处的A1区域是焊缝一侧断裂区,裂纹断口在焊缝的热影响区,A2是焊缝另一侧未断裂区。B处的B1区域是焊缝一侧断裂区,B2是焊缝另一侧未断裂区。

图2 金相分析取样位置

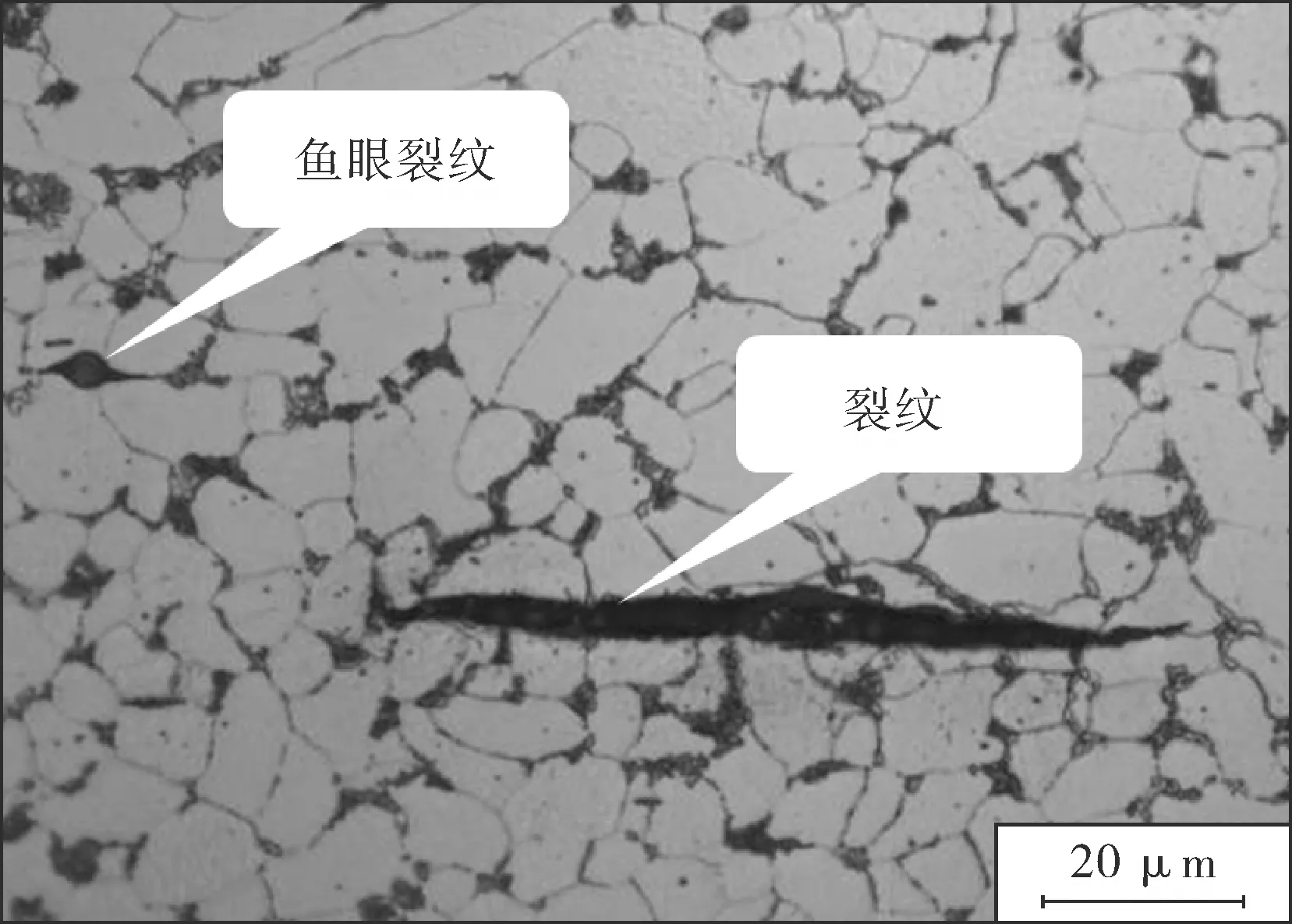

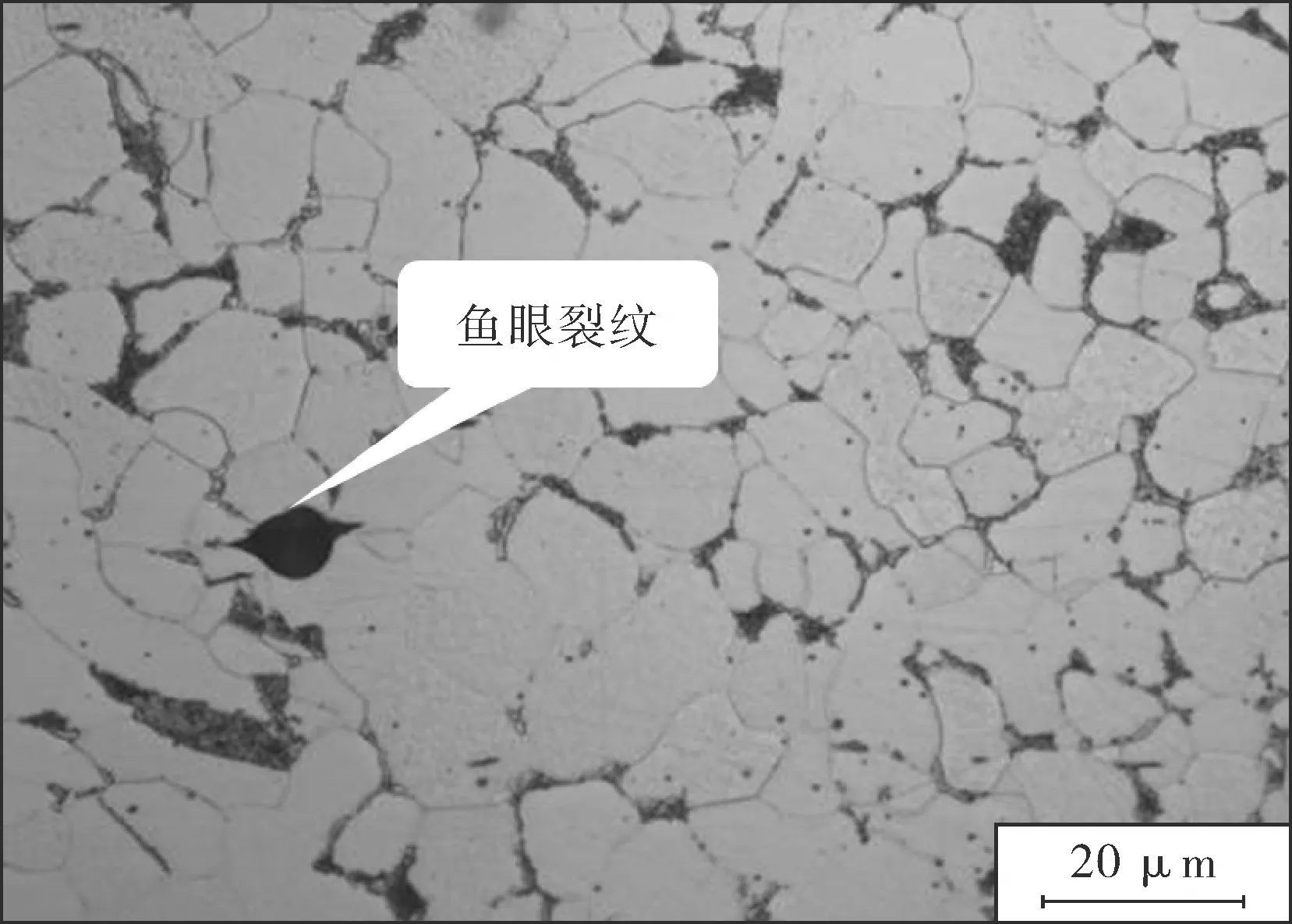

在裂口边缘处的管壁上(螺旋焊管的基体上,不是焊缝中)可见许多长而尖的裂纹和鱼眼氢致裂纹[2],A1区域裂纹断口处金相形貌见图3。该部位的金相组织为铁素体+少量珠光体,为等轴晶。在焊缝区域未观察到裂纹的存在,A1区域焊缝处金相形貌见图4。观察A2区域发现在焊管的基体中看到少量细小的裂纹存在,A2区域基体金相形貌见图5。

图3 A1区域裂纹断口处金相形貌

图4 A1区域焊缝处金相形貌

图5 A2区域基体金相形貌

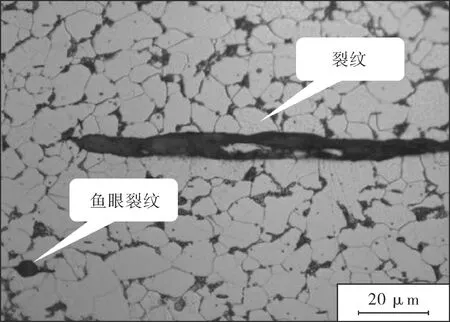

B处的B1区域为裂纹断口处,靠近断口的管壁上有许多长而尖的裂纹和鱼眼氢致裂纹,B1区域裂纹断口处金相形貌见图6。该部位的金相组织为铁素体+少量珠光体。在B2区域可见鱼眼氢致裂纹存在,B2区域基体金相形貌见图7。

图6 B1区域裂纹断口处金相形貌

图7 B2区域基体金相形貌

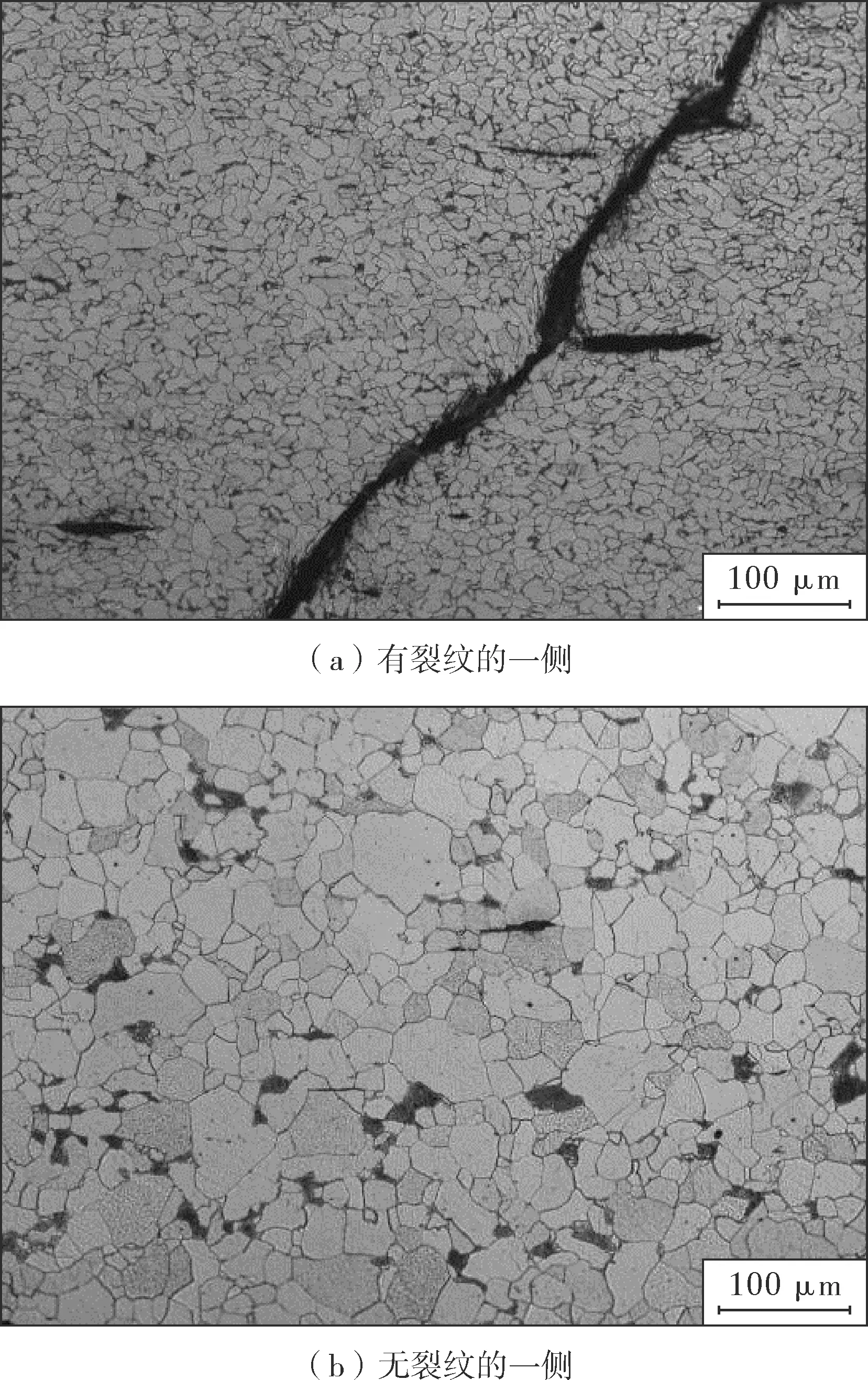

试样的宏观形貌见图8。观察螺旋焊管焊缝处的这条裂纹延伸到对接焊缝处的金相组织。在对接焊缝的有裂纹一侧,裂纹附近存在大量的氢致裂纹,见图9a;而在焊缝的另一侧同样有氢致裂纹存在,但数量少且尺寸小,见图9b。

图8 试样的宏观形貌

图9 对接焊缝附近的金相形貌

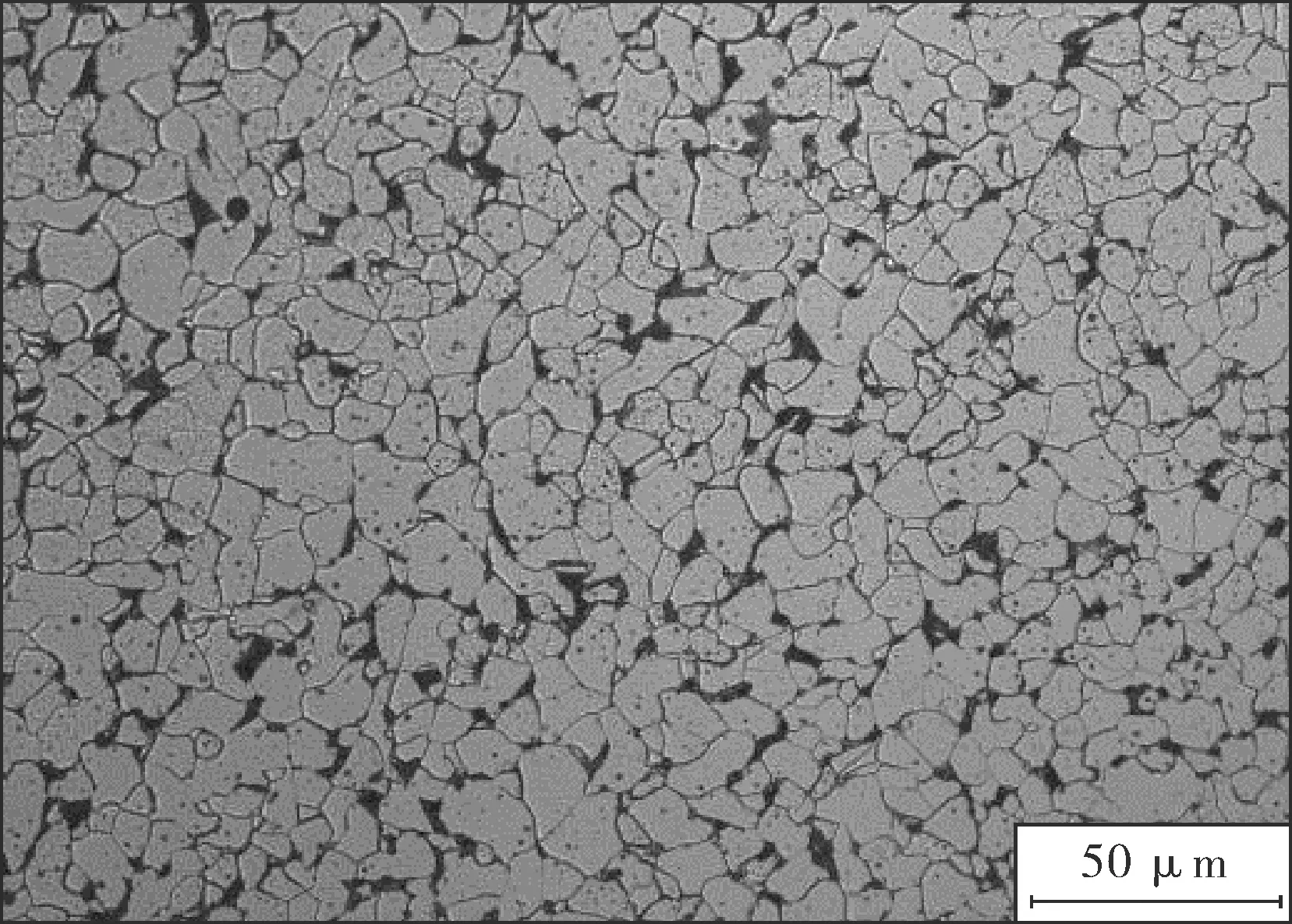

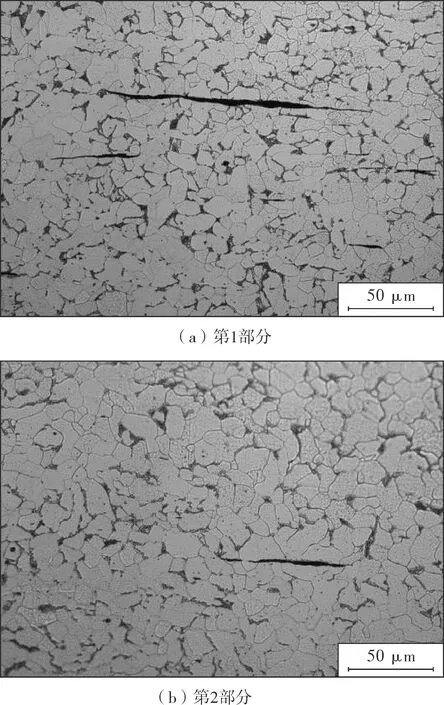

螺旋焊管基体的金相取样部位为图1中的第1部分方框处和第2部分方框处。在离螺旋焊缝裂口比较近的部位(见图10a),焊管基体中的氢致裂纹数量和尺寸要比离螺旋焊缝裂口较远的部位(见图10b)多且大。焊管基体第1部分和第2部分的金相组织形貌见图10。

图10 焊管基体金相形貌

通过观察与分析螺旋焊管上不同部位的金相组织,发现焊管的焊缝组织中未见明显的氢致裂纹,而焊管的基体中或多或少、或大或小地普遍存在着氢致裂纹,尤其在裂口附近氢致裂纹的数量多且尺寸大,因此,焊管容易在该处发生开裂。

1.4 断口产物分析

利用扫描电镜(SEM)、能谱(EDS)分析、X射线衍射(XRD)分析对螺旋焊裂纹断口处进行形貌观察和测试分析。裂纹断口表面的SEM形貌和EDS谱见图11。由图11可知,断口上的S、O元素含量很高,Cl等元素含量较少。

图11 裂纹断口表面SEM形貌和EDS谱

裂纹断口表面的XRD谱见图12。结合图12可知,产物主要为FeS、Fe和CaCO3。FeS的存在说明伴生气中的H2S对管线发生开裂有明显的腐蚀作用。

图12 裂纹断口表面的XRD谱

2 分析及讨论

在石油开采过程中所产生的伴生气,是溶解在原油中的甲烷、乙烷、丙烷、丁烷等气体的混合物。以往对这些石油伴生气的处理方式主要有2种:一种是将伴生气再注入井内;另一种是将伴生气放空燃烧掉[3]。目前塔河油田伴生气通过集气后外输。塔河油田以奥陶系为主的中部、西部、北部稠油伴生气中不同程度含有H2S,而且含量变化较大,以中部较低,西北部较高,介于70~12 000 mg/m3,缝洞型油藏产量波动以及含硫量的变化给伴生气的集输和处理带来了困难。尤其是当伴生气中的H2S含量很高时,会对其集输管线产生严重的腐蚀破坏。

油气中的H2S对管道的腐蚀破坏,主要包括氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)或应力腐蚀开裂(SCC)[4]。

对于油气输送管道中HIC的产生[5-10],一般主要是H2S溶于水形成的溶液与管壁金属通过电化学反应产生的氢原子通过金属表面,深入管体内部,在金属内部缺陷(非金属夹杂、元素偏析、带状组织等)处聚集结合成氢分子,氢分子体积增大20倍而产生巨大的内应力所致。当氢浓度很高时,显微缺陷处的氢压力会超过材料的抗拉强度,因而形成氢致裂纹,当管材存在较大的残余拉应力时,将会加剧HIC的形成。HIC主要发生在低、中强度钢种上。

而SSCC与在金属表面因酸性腐蚀所产生的原子氢引起的氢脆有关,硫化物存在时,氢的吸收加速,原子氢在金属内部的缺陷处聚集,从而降低了金属的韧性,增加了裂纹敏感性,在外加拉应力作用下,使金属管道容易发生开裂破坏。因此,当油气中有H2S存在,并达到一定含量后时,油气管线可能会发生HIC、SSCC。本工作讨论的伴生气管线输送高含硫化氢的湿气,且在开裂处腐蚀产物中检测到FeS,结合开裂处长而尖的裂纹和鱼眼氢致裂纹的形貌,分析认为该管线的开裂既有HIC、又有SSCC的作用。造成该管线HIC、SSCC的因素是多方面的,主要和管线内石油伴生气中的H2S含量、温度、管线材质及焊接应力等因素有关。当输送的天然气中H2S的浓度<20 mg/m3时,管线是安全的。但通常管输天然气中H2S的含量都偏高,最高可达400~500 mg/m3,这时当管线内有湿气或水存在时,管线就容易发生HIC和SSCC[11]。本工作中,伴生气中硫化氢的含量高达10 949.2 mg/m3,这样,该管线必然会受到H2S的严重腐蚀。在该管线断口附近的管壁组织中看到的众多细长裂纹和鱼眼裂纹就是HIC的典型特征;而断口上很高的S元素含量和解理脆性断裂形貌,表明该管线焊缝区域发生了SSCC。

环境温度对管线发生HIC和SSCC也有很大的影响。有研究[9]表明,在30 ℃附近,氢的吸附和扩散的加和作用最大,即发生HIC的可能性最大;而且碳钢和低合金钢在20~40 ℃范围内对SSCC的敏感性也最大。本工作讨论的油田伴生气的温度为30 ℃左右,处于管道发生HIC和SSCC最为敏感的温度范围内。

另外,伴生气中少量CO2和水及水中Cl-的存在,也会对H2S的HIC和SSCC产生附加的作用。CO2溶于水中形成碳酸,释放出氢离子,降低了环境的pH值,增大了氢的渗透率,因此增加了管道对HIC和SSCC的敏感性;Cl-在pH值为3.5~4.5的范围内时,可使腐蚀速度加快,HIC和SSCC敏感性随之加大)。

伴生气管线在螺旋焊缝处的开裂与该处存在较大的残余应力有关。螺旋埋弧焊接钢管在生产过程中不可避免地要产生成型应力,而且这种应力会以残余应力的形式存在于钢管之中,尤其是在钢管的焊缝及热影响区附近会存在较高的成型和焊接残余应力,且在其内表面表现为高的残余拉应力,再加上和焊缝焊接凸起等缺陷导致的附加弯曲拉应力与内压产生的薄膜应力相叠加,加剧了该部位的应力集中,在H2S等腐蚀介质的作用下,该处最容易发生SSCC。

3 结论与建议

(1)伴生气管线的材质为低碳钢;管材成分符合标准规定;管线螺旋焊缝和基体组织未见明显的异常。

(2)焊管的焊缝组织中未见明显的氢致裂纹,伴生气管线的螺旋钢管基体中,受到了管内伴生气中硫化氢的腐蚀,均产生了不同程度的氢致裂纹;尤其是在螺旋钢管破口处,氢致裂纹的数量多且尺寸大。

(3)伴生气管线断口产物含有较高的S元素,管线内伴生气中高含量的H2S引起的氢致开裂(HIC)和硫化物应力腐蚀开裂(SSCC)共同作用导致管线发生开裂,裂纹起源于破口的中部即最宽处位置。

(4)建议通过降低伴生气中的H2S含量和水分以防止管线发生氢致开裂(HIC)和硫化物应力腐蚀开裂(SSCC)。