水力压裂工况高压管汇冲蚀磨损研究进展及展望

2022-12-07高凯歌刘铭刚靳彦欣逄铭玉夏晞冉

高凯歌,刘铭刚,靳彦欣,李 勇,逄铭玉,王 雪,夏晞冉

(中石化安全工程研究院有限公司,山东 青岛 266100)

0 前 言

冲蚀是指材料表面受到含有固体颗粒的流体冲击而导致其表面材料磨损的现象[1-4],是造成零部件损坏、设备失效的重要原因[5,6]。在石油与天然气工业中,由于多相流冲蚀磨损导致的管线、设备损坏普遍存在[7,8]。相关统计表明,管道弯折处冲蚀磨损程度约为直管的50倍[9],泥浆泵由于冲蚀磨损导致的损失率高达50%[10]。

水力压裂施工中,压裂液携带固相支撑剂在高压管汇中高速流动,极易对弯管、分支管等部位的内壁产生严重的冲蚀损坏,由于压裂施工中高压管汇内存在几十乃至上百兆帕的波动压力,一旦发生由于冲蚀磨损导致的刺漏、破裂,则极可能造成人员伤亡甚至导致严重事故后果[11,12]。压裂过程中高压管汇所处工况极为复杂,同时受多相流冲蚀、振动疲劳、超高内压等多种因素耦合作用[13,14],且尚未形成系统的冲蚀磨损程度预测方法,但作为危害油气田安全生产的重要因素,冲蚀磨损问题的试验研究对优化压裂施工参数、优选高性能抗冲蚀材料以及预测高压管汇寿命具有重要意义。

1 高压管汇材料冲蚀磨损理论

材料冲蚀是一种随时间变化的现象,其作用机理尚未完全厘清,但一般认为冲蚀是由“切削”和“变形”2种机制共同作用导致的[15-18]。目前,压裂施工常使用30CrMo、42CrMo等高强度、高韧性的合金钢作为高压管汇材料,因此塑性材料冲蚀磨损理论更加适用于高压管汇冲蚀问题的研究。

1.1 微切削理论

1958年,Finnie[15]提出微切削理论,首次较为全面地阐述了固相颗粒以较小冲击角度作用于不开裂、不变形的刚体时,通过斜向剪切力导致材料在变形强度不足的情况下产生塑性形变,颗粒撞击并去除在材料表面凹痕周围的碎屑,最终导致材料表面磨损。1960年,Finnie[16]基于大量试验数据提出了修正后的冲蚀磨损量的式(1)、(2):

(1)

(2)

式中:V为靶材磨损体积,m3;K为粒子分数,无量纲;m为固相颗粒质量,kg;vs为颗粒冲击速度,m/s;σy为靶材屈服强度,Pa;n为磨损体积对颗粒冲击速度依赖度,无量纲;α为颗粒冲蚀角度,(°);α0为临界冲蚀角度,(°)

修正后的公式可与试验数据较好契合,但由于考虑因素有限,导致其对颗粒冲击角度较高工况的适用性不足,但微切削理论的提出对建立冲蚀磨损理论体系和试验解释方法具有重要意义。

1.2 变形磨损理论

1963年,Bitter[17]基于冲蚀过程能量平衡提出变形磨损理论,指出材料冲蚀磨损总量为变形磨损量和切削磨损量之和,计算高冲击角度条件下以变形磨损为主导,低冲击角度以切削磨损为主导。理论认为,当固相颗粒的冲击力小于靶材屈服强度时仅会导致靶材弹性形变,当冲击力大于靶材屈服强度时则会导致弹性变形、塑性变形同时发生,而固相颗粒持续冲击且冲击力持续增大会导致靶材表面裂纹产生。变形磨损理论对塑性材料的冲蚀现象作出合理解释,有利于分析冲蚀机理,但缺乏完善的物理模型支撑。

随后,Clark等[18]在Finnie与Bitter的基础上提出,单位时间内的冲蚀总量为切削和变形磨损量之和,计算公式如(3)、(4)所示:

ET=EC+ED

(3)

(4)

式中:ET为靶材磨损总量,m3;EC为靶材切削量,m3;ED为靶材变形量,m3;MP为固相颗粒总质量,kg;VN为固相颗粒法向速度,m/s;VT为固相颗粒切向速度,m/s;ε为变形冲蚀动能系数,无量纲;φ为切削冲蚀动能系数,无量纲;α为颗粒冲蚀角度,(°)。

1.3 二次冲蚀理论

1973年前后,Tilly[19]和Sheldon等[20]通过改变前期冲蚀理论将固相颗粒视为刚体的局限性,考虑颗粒在冲蚀过程中的破碎性,提出二次冲蚀理论。该理论采用高速摄影、电子显微等技术研究并得出了固相颗粒破碎会对靶材冲蚀量造成一定影响的结论,认为固相颗粒在质量小、速度低的条件下仅会发生一次冲蚀,而当固相颗粒质量和速度足够时,由于撞击后的粒子破碎现象,会对靶材产生二次冲蚀效应。

1.4 锻造挤压理论

1981年,Bellman等[21]采用失重法测定靶材冲蚀率发现,少量颗粒冲击后的靶材不会出现失重,为解释此种现象提出锻造挤压理论。该理论认为,固相颗粒在整个冲蚀过程中不断撞击靶材表面造成磨损,但最初仅会在靶材表面冲击产生凹坑和凸起的唇片,而冲击能量并不足以使唇片脱落,随着固相颗粒的不断撞击,唇片会逐渐脱落,最终产生失重现象。

2 材料冲蚀磨损试验装置

通过研究,国内外学者建立了多种针对单一工况的材料冲蚀磨损理论,但对复杂工程条件下材料的冲蚀磨损机理缺乏直观认识。20世纪80年代开始,国内外学者开始设计相关试验装置并开展了大量材料冲蚀磨损试验研究,用于验证现有材料冲蚀磨损理论的科学性,进一步厘清复杂工况下材料冲蚀磨损机理和规律,以推进高压管汇材料冲蚀磨损领域发展。目前,主流的材料冲蚀磨损试验装置主要分为旋转式、喷射式和管流式[22]。

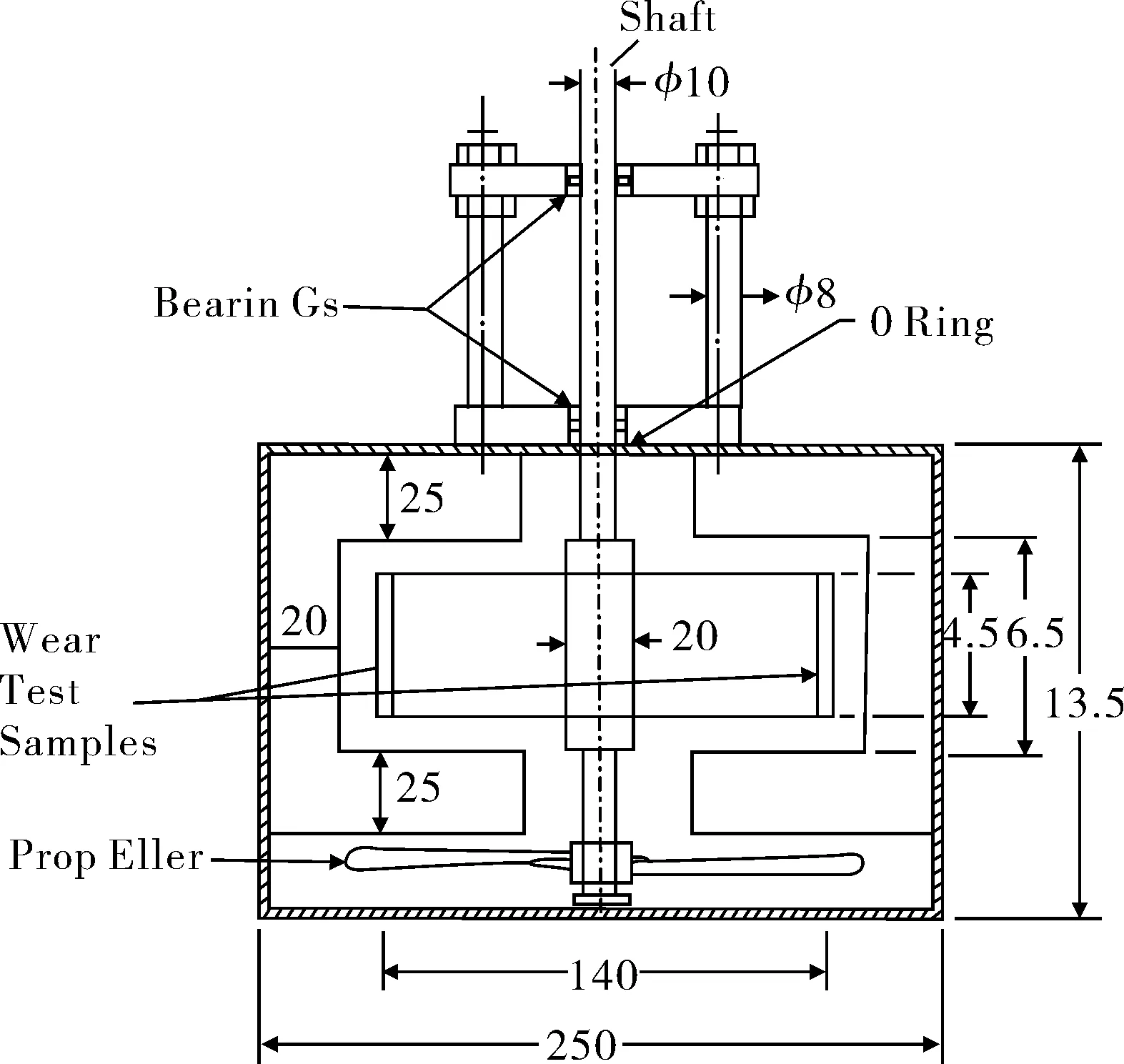

2.1 旋转式试验装置

1992年,Cupta等[23]设计制造了首台旋转式冲蚀试验仪器,Cupta设计制造的旋转式冲蚀试验仪器[23]如图1所示,主体由圆柱形腔室、转臂、轴承组、电机等部件组成,试验前将腔室中的固相颗粒与液相充分混合,使其处于悬浮状态,随后将靶件安装在转臂上,试验时电机转动并带动转臂和靶件在砂浆中高速运动,通过固体颗粒的碰撞和砂浆的冲刷导致靶件表面材料损失,主要用于研究不同固相浓度条件下材料的的冲蚀磨损规律。此后,国内外学者[24-29]相继在该试验装置的基础上作出改进,并在喷射速度、冲击角度、固相粒径等影响因素及冲蚀磨损机理研究方面取得较大进展。其中,Desale等[24]改进旋转式冲蚀试验仪器见图2。

图1 Cupta设计制造的旋转式冲蚀试验仪器[23](长度单位:mm)

图2 Desale等改进的旋转式冲蚀试验仪器[24](长度单位:mm)

旋转式冲蚀试验装置由于具有结构简单、试验周期短等优点,曾在冲蚀磨损研究领域得到广泛应用,但其存在转速较低且不精确、冲击角度难以定量控制的弊端,同时由于其靶件转动撞击固相颗粒的损伤原理,导致其并不适用于高压管汇冲蚀磨损研究。

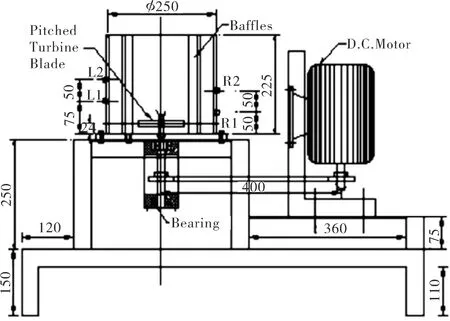

2.2 喷射式试验装置

1990年,Hutchings等[30]设计了喷射式冲蚀试验装置,液相在泵的驱动下在管路内流动,当流体通过喷嘴腔时利用文丘里效应将固相颗粒吸入并混合均匀,随后通过喷嘴以一定的速度冲击靶件表面完成冲蚀磨损。该装置可以精确控制多相流体喷射速度和冲击角度等参数,同时配合电化学、声发射等测试技术深入分析冲蚀机理及过程,但存在固相颗粒的含量无法实现精确控制、最高喷射速度不高的缺陷。随后,经过不断改进[31-33],逐渐实现了对喷射速度、冲蚀角度、含砂量等参数的精确控制。其中,Stack等[33]设计制造的基于Hutchings改进版喷射式冲蚀装置如图3所示。

图3 基于Hutchings改进版喷射式冲蚀装置[33]

2009年,姜胜利等[34]设计制造的高温高速冲蚀试验装置示意见图4,该装置通过采用凸轮泵解决了介质输送过程产生脉冲的难题,同时利用储液槽底部回流喷射实现了固相颗粒持续悬浮,可适用于恶劣工况条件下的冲蚀磨损模拟研究。目前,喷射式试验装置已逐渐成为国内外研究机构进行冲蚀磨损试验研究的最主流仪器。

图4 改进喷射式冲蚀装置[34]

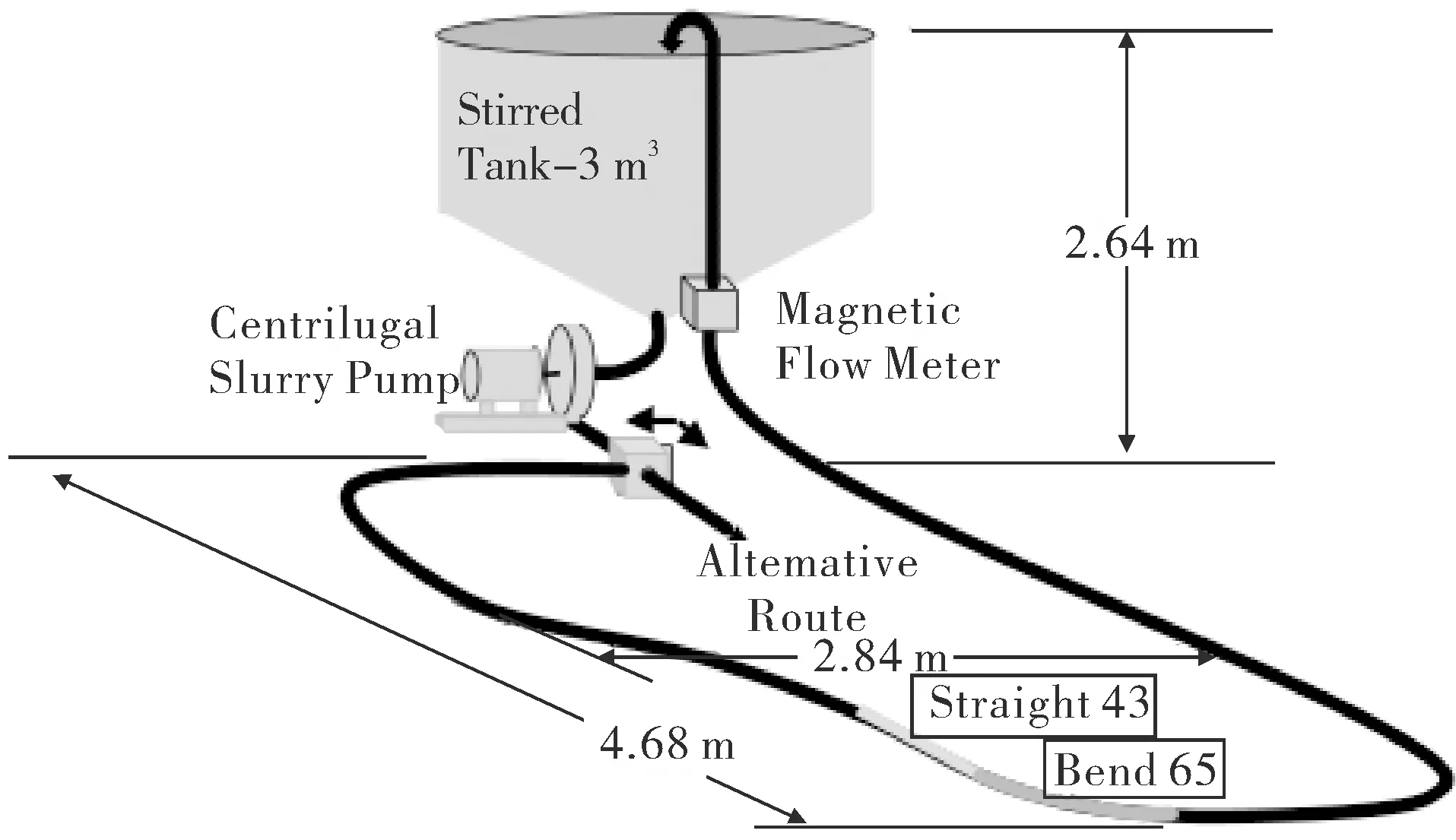

2.3 环路式试验装置

1988年,Steward[35]结合Bikbaev等[36,37]、Blanchard等[38]的研究经验及成果,提出了一种环路式冲蚀试验装置,该装置示意如图5所示,主要由储浆罐、离心泵、靶件架、喷嘴和换热器组成,可以模拟与实际管路相似的多相流动条件,且可在相同试验条件下比较与喷射式冲蚀试验结果的区别。此后,众多学者[39-42]利用原版或改进后的环路式试验装置对不同工况条件下直管、弯管、变径处的冲蚀磨损规律进行研究,得出了固相含量、颗粒性质、流速、管道曲率等多种因素对冲蚀的影响程度,并相继开发了相关的物理或经验模型。其中,Wood等[42]设计制造的环路式冲蚀装置示意见图6。

图5 Steward设计的版环路式冲蚀装置[35]

图6 Wood设计的版环路式冲蚀装置[42]

环路式冲蚀试验装置通过介质管流对与内壁贴合的试件进行冲击,是目前模拟低压管道冲蚀磨损的重要方法,具有试验参数容易控制、可模拟多种流态并进行深入理论分析等优点,但存在试验装置占用空间多、试验周期长等缺陷,且对恶劣工况下管道冲蚀磨损研究适用性不强。

综上所述,高压管汇冲蚀磨损是由于水力压裂工况下高速、高压流体携带固相颗粒撞击管汇内壁导致的,必须选取合适的冲蚀磨损试验装置进行研究。相对于旋转式、环路式试验装置,喷射式装置可实现在高温、高压、高湍流条件下对冲蚀介质、喷射速度、冲蚀时间等因素的模拟,同时结合流体力学模型模拟技术,可深入研究复杂工况下材料冲蚀机理及过程。因此,喷射式冲蚀磨损试验装置是目前最适用于水力压裂工况下高压管汇冲蚀磨损研究的仪器。

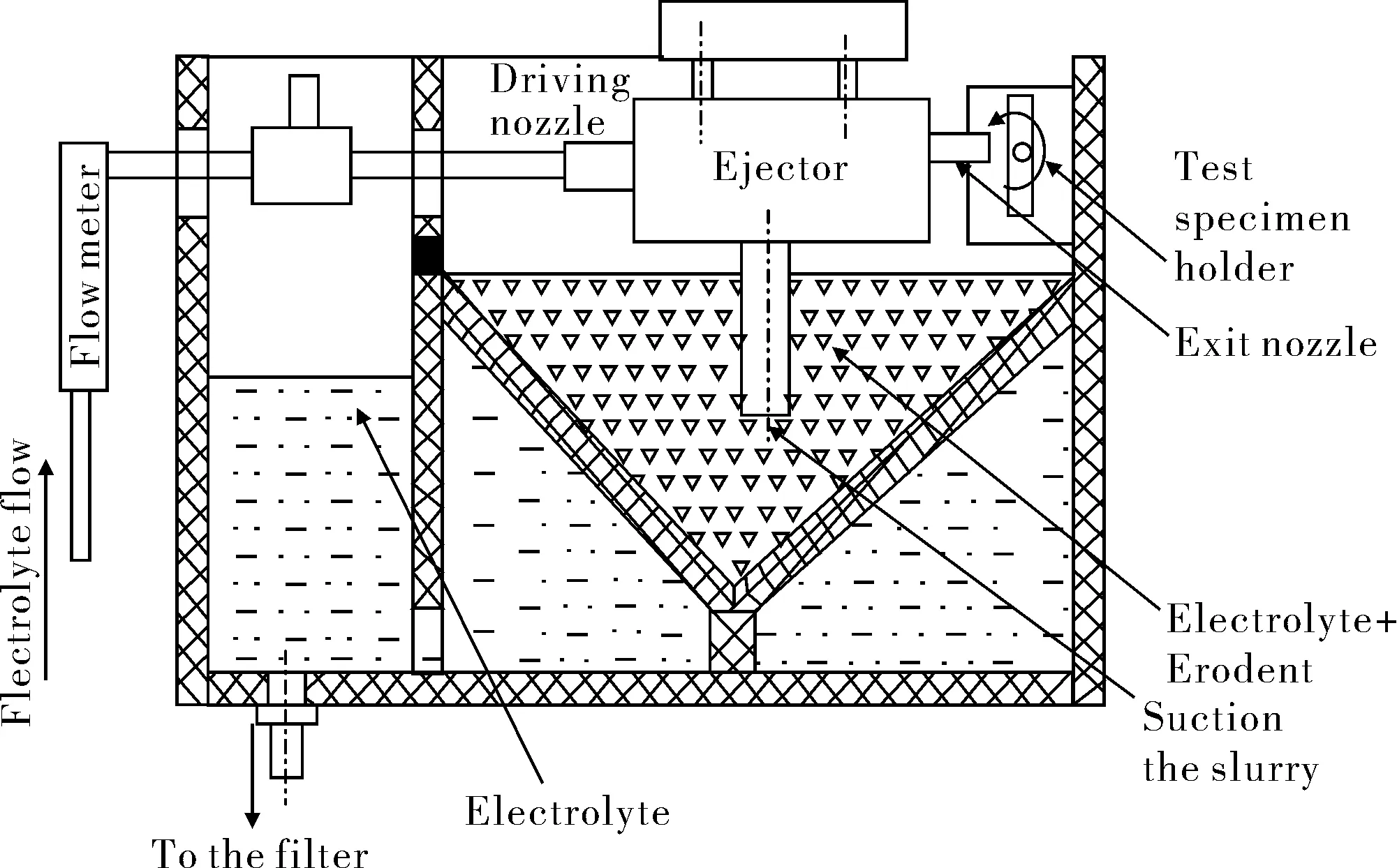

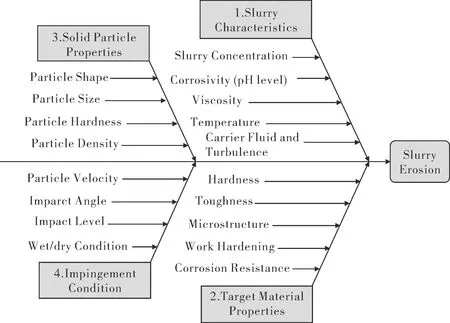

3 水力压裂工况下冲蚀磨损的影响因素

据统计,国内外学者在现有的材料冲蚀磨损理论及试验研究中考虑的影响因素共计30种,其中包括18种在试验研究中的定量参数(如图7所示),且出现频率最高的参数包括:喷射速度(本文参考的文献中出现次数为44次)、冲蚀角度(32次)、固相颗粒含量(15次)[43]。结合水力压裂工况,目前主要围绕喷射速度、冲蚀角度、固相含量、内压载荷等主要因素对材料冲蚀率或失重量的影响规律展开研究。

图7 冲蚀磨损试验结果影响因素[43]

3.1 喷射速度

冲蚀磨损的核心原因是固相颗粒撞击导致的材料损失,因此喷射速度是影响冲蚀磨损规律最重要的因素之一,直接关系到管线、设备的使用寿命。Hu等[44]对UNS S31603、UNS S32654合金的冲蚀磨损研究表明,喷射速度为4 m/s时固相颗粒不会对靶材造成明显损伤,而喷射速度为7 m/s时固相颗粒的剪切作用明显,会导致靶材表面严重损伤。Mori等[45]研究S31803、S42000和N08028钢的冲蚀磨损规律发现,喷射速度对靶材冲蚀磨损存在临界值,当喷射速度大于临界值后靶材失重量显著增加。张继信等[46-48]对高压管汇用30CrMo、42CrMo合金钢进行定角度冲蚀磨损研究发现,当喷射速度小于7 m/s时,靶材的冲蚀磨损量较小,而当喷射速度大于10 m/s时,由于固相颗粒冲击能量高,速度的水平分量大,可以在靶材表面划过较长距离并导致靶材表面严重破坏,因此喷射速度对靶材磨损失重量具有显著影响,二者呈一定的指数关系。杨向前等[49]系统研究了35CrMo合金钢在喷射速度为20~45 m/s条件下的冲蚀率发现,35CrMo合金钢的冲蚀率随喷射速度增加呈指数关系增大,并通过拟合得到二者的定量公式。赵彦玲等[50]、马文海等[51]、张福祥等[52]也分别以316不锈钢、P110以及超级13Cr合金为对象开展研究,研究结果均表明喷射速度对冲蚀磨损量具有显著的正相关效应,但由于靶材及冲蚀介质等其他条件不同导致临界喷射速度略有差别。

3.2 冲击角度

通常认为,固相颗粒入射方向与靶件表面的夹角为冲击角度。当流体携带颗粒撞击靶件表面时,其作用效果将分为水平剪切力和垂向正应力并分别导致靶材表面切削和变形损失。Tang等[53]通过研究不同角度对于API X65钢的冲蚀磨损影响时发现,靶材磨损失重量随冲击角度变化明显,并分别在45°、70°和90°时周期性出现失重极值。当冲击角度较小时,水平剪切力导致的切削作用起主导作用,当达到临界角度时,剪切力和正应力交互作用并出现冲蚀磨损失重极值,随后垂直正应力占据主导并直至下个临界角度出现。Burstein等[54]研究冲击角度对304L不锈钢冲蚀失重的影响规律时发现,靶件在冲击角度为40°时出现失重峰值,而在90°时并未再次出现峰值,分析认为是由于90°时固相颗粒正向冲击导致钝化膜与靶材表面紧密贴合,起到一定保护效果。Zhang等[55]在对3003铝合金进行冲蚀磨损研究时也得到了类似结果。王治国等[56]、窦益华等[57]研究发现,超级13Cr的冲蚀速率在冲击角度为30°时达到峰值,随后逐渐下降,并在冲击角度为90°时降至谷值,分析发现冲击角度较小时靶材表面出现较深的切削犁沟,在冲击角度较大时靶材表面产生微裂缝。孟杏等[58]、刘成龙等[59]、孙丽丽[60]研究发现,低冲击角度下靶材表面冲蚀形貌以行程长的犁沟为主,随着冲击角度增大,固相颗粒的水平剪切力降低,在靶件表面停留时间缩短,导致靶件表面犁沟数量减少且长度降低,并开始出现冲击锻造导致的凹坑形态,直至冲击角度达到90°时,冲蚀形态以凹坑为主,几乎不存在犁沟。

3.3 固相含量

固相含量是影响靶件冲蚀速率的重要因素之一。黄小兵等[61]研究发现,靶材的冲蚀速率随着固相含量增大而逐渐增加,二者之间无法用简单的线性关系予以描述。Hu等[44]、Neville等[62]研究UNS S31603、UNS S32654合金的冲蚀磨损时等发现,随着固相含量增加,靶材失重逐渐非线性增大,且靶材失重在固相含量为200 g/L时达到峰值,但失重量随着固相含量增加而明显降低,这是由于固相含量超过临界值后,其颗粒间的相互碰撞、反弹会产生“屏蔽效应”,反而降低冲击能量并间接对靶材产生保护作用。屈文涛等[63]利用喷射式冲蚀试验装置对20Cr冲蚀磨损的研究表明,靶材失重随固相含量增大而显著增加,当固相含量为25 kg/m3时靶材失重达到峰值,当固相含量高于25 kg/m3时,靶材失重逐渐降低并最终稳定。杨向同等[64]和高文祥等[65]对于固相含量对靶材冲蚀失重影响的研究结果与屈文涛等[63]的结论一致,即固相含量为25 kg/m3时靶材冲蚀速率最高。同时,高文祥等[65]试验发现,当固相含量为50 kg/m3时靶材冲蚀速率最低,此后冲蚀速率随固相含量增加而缓慢增大。

3.4 内压载荷

在水力压裂施工过程中,高压管汇作为地面设备的重要组成,在承受高速压裂液携带支撑剂对内壁造成的冲蚀磨损的同时,还长时间承受几十乃至上百兆帕的内压载荷。因此,内压载荷也是高压管汇冲蚀磨损规律的重要影响因素。国内外目前建有的喷射式试验装置中,仅有Zhang等[11,12]、王虹富等[66]设计的喷射型冲蚀磨损试验机考虑对内压载荷进行模拟,该试验机通过对靶件加载单向拉应力,以此模拟受内压管段的局部轴向应力,随后对载荷条件下的靶件进行冲蚀磨损研究;依据薄壁圆筒理论,靶件单向受载无法实现对高压管汇内压载荷的模拟,且试验并未将内压载荷作为变量纳入靶材的冲蚀磨损规律研究中。

4 结束语

目前,针对水力压裂工况下的高压管汇冲蚀磨损研究,主要集中于使用喷射式冲蚀试验装置对试件进行抗冲蚀性能评价,并得出流体喷射速度、颗粒冲击角度、固相含量等因素对靶材冲蚀磨损规律的影响。然而,针对上述研究仍存在以下问题:

(1)喷射式冲蚀磨损试验装置是目前最常见的水力压裂工况下高压管汇冲蚀磨损研究仪器,但绝大多数国内外学者在研究过程中仅对多相流动工况进行模拟,忽略了高压管汇内压载荷、振动疲劳等工况的耦合作用,导致模拟情况与实际复杂工况差别较大。需在后续试验中增加力学工况的模拟;

(2)水力压裂作业中,压裂液携带固相支撑剂在高压管汇中高速流动,而喷射式冲蚀试验装置中携带固相颗粒的流体在空气中撞击靶件,无法模拟管道中的液相淹没式冲蚀。因此,高速喷射式装置与高压环路式装置配合使用将成为未来的研究趋势;

(3)弯管是高压管汇中冲蚀磨损最严重的部位,但其在高砂比、大排量、高内压条件下的冲蚀行为及机理研究相对较少,有必要对耦合工况下弯管不同位置的冲蚀磨损规律及机理进行深入研究,为此后压裂用高压管汇冲蚀磨损实时监测预警技术的研究奠定基础。