不锈钢表面电沉积耐腐蚀膜层的研究进展

2022-12-07伍彩虹符明君秦子雯

张 勇, 伍彩虹,符明君,李 强,秦子雯

(长安大学材料科学与工程学院,陕西 西安 710061)

0 前 言

不锈钢(stainless steel)因可加工性强、耐蚀性好和导电导热性优良等特点而在船舶装备、医用植入材料和燃料电池等领域具有广泛应用[1-3],但其在腐蚀性介质如海水、人体组织液和燃料电解池等环境中长期服役时,仍面临腐蚀失效的问题[4]。为了延长不锈钢的使用寿命,对其进行表面改性是较为普遍且有效的方法。目前,在不锈钢表面制备耐腐蚀膜层的主要方法有气相沉积法、磁控溅射法、激光加工技术和电沉积法等[5-8]。相比其他膜层制备方法,电沉积法因制备的膜层致密性高、膜层与基体结合良好以及工艺成熟、成本低等优点备受关注[9,10]。

为此,本文综述了近年来国内外采用电沉积法在不锈钢表面制备单层耐腐蚀膜、多层耐腐蚀膜及含掺杂物改性复合膜的研究进展,阐述了这3类耐腐蚀膜层的防护机理,展望了电沉积法制备不锈钢表面耐腐蚀膜层的研究方向。

1 不锈钢表面耐腐蚀膜层

1.1 单层耐腐蚀膜

1.1.1 金属膜层

金属膜层是较早应用于表面防护的一类膜层,不锈钢表面金属耐腐蚀膜主要有Ni基膜层、Zn基膜层等,膜层中元素的组成与含量会对防护效果产生重要影响。Li等[11]通过电沉积法制得了具有胞状结构的Ni膜层,可有效减小基体与腐蚀介质接触面积,并且该结构形成的表面还具有一定的疏水性。Tafel测试结果表明,施加膜层后的试样在3.5%(质量分数)NaCl溶液中的耐蚀性较基体有较大提升,腐蚀电流密度从3.74×10-5A/cm2下降到6.54×10-7A/cm2,减小了近2个数量级。宋振兴等[12]研究了Ni-Sn合金膜层在人工汗液中的耐腐蚀性,试样浸泡15 d后,Ni-Sn膜层试样被腐蚀后形成含Sn、Ni的高稳定性氧化物的钝化膜,其中含8.88% Sn的膜层试样的腐蚀失重最小,腐蚀电流密度约为7.541 × 10-8A/dm2。Zn基膜层可以为基体提供牺牲阳极保护而被广泛应用,在此基础上,Abedini等[13]研究了Mn含量对Zn-Ni-Mn膜层耐蚀性的影响。盐雾腐蚀试验及膜层极化曲线分析结果表明,当电解液中Mn含量从0.57 μmol/L增加至2.28 μmol/L时,试样腐蚀电流密度从457.00 μA/cm2降低至30.65 μA/cm2,腐蚀电位正移。这是由于添加Mn可促进形成耐蚀性较强的含Mn难溶腐蚀产物,从而增强Zn-Ni-Mn膜层的耐蚀性能。贵金属膜层通常具有良好的耐蚀性,Xu等[14, 15]在316SS表面制得了Cr-Pd合金膜层,试样在沸腾(102 ℃)的20%(质量分数)H2SO4溶液中表现出良好的耐蚀性。这是由于Pd的添加促进了基体表面钝化膜的形成,其中Cr-2.5%(质量分数)Pd膜层试样的腐蚀速率比裸钢低约4个数量级,对基体的防护效果优于纯Cr及Pd膜。为了获得强耐蚀性及低细胞毒性的不锈钢材料,Enrico等[16]研究了316SS表面Fe-Cr-Ni膜在0.5 mol/L H2SO4溶液和中性生物介质中的耐蚀性,发现当316SS表面Fe-Cr-Ni薄膜中Cr含量高于30%(质量分数)时,非晶态Fe-Cr-Ni薄膜试样在腐蚀介质中表现出优异的钝化行为,试样表面产生的含Cr氧化物有效减缓了腐蚀介质向基体的扩散速率。

1.1.2 非金属膜层

不锈钢在含Cl-的服役环境中易失去其钝化特性产生点蚀,陶瓷膜因良好的结构稳定性和优异的耐蚀性成为预防局部腐蚀的重要膜层。Espitia-Cabrera等[17]在316SS表面电沉积制备了ZrO2陶瓷膜,经400 ℃热处理后,膜层与基体形成M-O-M′结合,试样在154 mmol/L NaCl溶液中有效减缓了Cl-引起的点蚀现象,表现出良好的耐蚀性。薛文斌等[18]研究证明Al2O3膜可阻止腐蚀介质穿透膜层与基体接触,提高304SS在3.5%(质量分数)NaCl溶液中的耐蚀性。同时,极化曲线结果还表明膜层提高了304SS基体的点蚀电位。Thanh等[19]研究证明羟基磷灰石(HA)膜层可在模拟体液中通过阻碍基体与腐蚀介质直接接触,实现对腐蚀介质的长期屏蔽作用。

此外,部分聚合物如聚吡咯(PPy)、聚苯胺(PANI)等具有成本低、易合成、防腐蚀性好等优点而广泛用于耐腐蚀膜层的制备。Garcia-Cabezon等[20]在多孔不锈钢表面制备了PPy膜层,多孔结构增强了PPy对基体的附着力。在模拟体液环境中,PPy的阳极保护作用可促进稳定性膜层的形成,从而形成防止腐蚀介质侵蚀的物理屏障。董虹星[21]研究发现,在60 h的模拟体液浸泡过程中,PPy膜层试样的抗腐蚀性基本稳定,表现出稳定的耐蚀性。PANI膜层对基体具有一定的防护效果,但腐蚀介质能够通过其结构中的孔洞等接触基体,并在膜层中产生腐蚀裂纹。Hermas等[22]研究发现,PANI膜层经聚乙烯醇改性后其内部通过氢键连接,聚乙烯醇提高了膜层的硬度及与基体表面的结合力,同时降低了膜层的离子导电性,从而提高了不锈钢在1 mol/L H2SO4溶液中的抗点蚀能力。Li[23]采用多壁碳纳米管作为掺杂剂在不锈钢表面制备了聚苯胺/多壁碳纳米管(PANI/MWCNT)膜层,两者通过电聚合过程结合,能够有效阻碍侵蚀性离子渗透,膜层试样在0.5 mol/L HCl溶液中表现出良好的耐蚀性。

目前,在不锈钢表面制备单层耐腐蚀膜是较为普遍且有效的方法,通过在基体表面覆盖金属、陶瓷或聚合物等膜层,隔离基体与腐蚀环境以达到防护作用。但在复杂的腐蚀性环境中,由于固体颗粒流动、侵蚀和磨损等影响,单层膜易出现表面裂纹、孔洞等缺陷,导致这类膜层难以保持长期稳定性,其性能需要进一步改善。

1.2 多层金属耐腐蚀膜

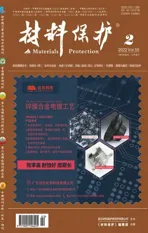

多层膜间成分及结构差异可以有效避免缺陷的形成,提高膜层质量,从而实现对基体的多重防护[24]。Rahsepar等[25]研究了304SS表面单层Zn膜与多层(2,4,8)Zn-Ni膜在模拟海水中的腐蚀保护作用。结果表明,单层Zn膜在模拟海水中阳极溶解产生后Zn2+,膜层界面阴极位置发生氧分子的还原反应,产生的OH-使局部pH值增大,形成Zn(OH)2等腐蚀产物,能为基体提供牺牲阳极性电化学保护。而Zn-Ni多层膜中外层Zn膜能够保护内层Ni免受腐蚀,强化其物理屏障的作用。腐蚀沿Zn横向扩展直至界面破裂,从而实现Zn-Ni膜层双重防护。Sun等[26]采用电沉积法制备了Cu/Zn/Cu三层膜试样,Zn膜层下方引入的Cu膜层既提高了膜层与基体的结合力,又增强了试样在5%(质量分数)NaCl溶液中的耐蚀性。盐水浸泡腐蚀实验发现,Cu/Zn/Cu膜层耐盐浸时间为相同厚度单层(Cu或Zn)膜的4~6倍。膜层的强耐蚀性一方面是由于各层极化电位不同,可以有效避免点蚀的发生;另一方面是Cu/Zn/Cu各层晶粒大小不同,能够抑制腐蚀介质的迁移。由于Cu/Zn/Cu膜各层反应活性不同,腐蚀由表层深入内层时能转变发展方向,使腐蚀介质难以穿透多层膜到达基体。Ju等[27]在316SS表面电沉积制备了Pd-Ni/Pd-Cu双层膜。如图1所示,在流动的90%(质量分数,下同)CH3COOH +10%HCOOH混合溶液中浸泡腐蚀144 h后,基体试样与单层膜试样均出现腐蚀剥落现象,而Pd-Ni/Pd-Cu双层膜仍保持良好的完整性,并且在双层膜试样表面未检测Cl-,表明双层膜具有更强的抗氯化物渗透能力,试样腐蚀速率由0.51 g/(m2·h)(基体)降低到0.001 g/(m2·h)(双层膜试样)。Zhang等[28]比较了单层Pd-Ni膜和沉积电流密度不同的多层Pd-Ni膜在高温20%(质量分数)H2SO4+2×10-4%(质量分数)NaCl溶液中的耐蚀性,研究表明沉积电流密度会通过影响膜层的晶粒尺寸进而影响膜层的耐蚀性。试样经168 h腐蚀后,单层Pd-Ni试样腐蚀速率约为0.043 g/(m2·h),而多层Pd-Ni膜试样的腐蚀速率仅为0.013 g/(m2·h),约为前者的1/3。此外。多次沉积后膜层之间结合强度得到显著提高,其孔隙率也有所降低。张延娜等[29]在304SS表面制备了Ni/Cr-C双层膜,Ni膜层的加入增强了Cr-C膜层与基体的结合力,在70 ℃的0.5 mol/L H2SO4+ 2 mg/L HF腐蚀介质中的动电位测试结果显示,经非晶态Cr-C膜层改性后,腐蚀电流密度仅为0.8 μA/cm2,较无膜层试样的腐蚀电流密度减小约2个数量级。在-1.8 V(vs SCE)的沉积电位下,Cr-C膜层为非晶态结构,均匀致密的结构有效防止了腐蚀介质的渗透。Elias等[30]通过循环调节阴极电流密度制备了Ni-P多层合金膜,其防腐效果随着层数的增加而改善,但当层数过多时,各膜层之间缺乏明显界面,其结构接近单层膜,防腐效果反而降低[30, 31]。

图1 不同试样在沸腾的90%(质量分数,下同)乙酸+10%甲酸混合物(含0.005 mol/L NaCl,转速900 r/min)腐蚀144 h后的表面形貌[27]

多层膜利用层间结构与性能的协同作用增强膜层与基体的结合力,阻碍腐蚀发展,通过延长腐蚀介质到达基体的时间、减少腐蚀发生位点等实现对不锈钢基体的协同保护。但多层膜制备工艺较其他膜层更复杂,膜层间理化性质差异过大时易导致开裂,因此需要综合考虑元素间性质,合理设计膜层层数及组成,以实现最佳防护效果。

1.3 含掺杂物改性复合膜

不锈钢在服役过程中,腐蚀易从膜层的孔隙等缺陷处向内部发展,导致膜层破裂、剥落。通过掺杂第二相颗粒(氧化物、碳化物等)可改善膜层结构,从而为基体提供更有效的保护[32-34]。Ni-P膜层存在耐蚀性好而稳定性不足等问题,Mohsenifar等[35]采用电沉积法制备了Ni-P-Al2O3-TiO2复合膜层,研究发现在3.5%(质量分数)NaCl溶液腐蚀实验中,高稳定性的Al2O3提高了Ni-P膜层的耐蚀性;同时沉积在活性位点的TiO2可填充膜层孔洞等缺陷,并作为物理屏障有效减少局部腐蚀的发生,因此含颗粒掺杂的复合膜层的腐蚀电流密度明显低于Ni-P膜层的。Gaber等[36]对比了掺杂前后不锈钢在1 mol/L H2SO4+0~1.5%(质量分数)NaCl溶液中的耐蚀性,结果如图2所示。在1 mol/L H2SO4溶液中浸泡120 h后,裸钢基体表面发生点蚀产生大量微孔(图2a),而膜层试样表面仅出现轻微腐蚀现象,无点蚀发生(图2c);在1 mol/L H2SO4+ 1.5%NaCl浸泡120 h后,裸钢基体表面被严重腐蚀,检测到含Fe、Cr和Mn氧化物(图2b),而膜层试样仅被轻微腐蚀,可观察到白色NaCl晶体(图2d),上述结果均证明掺杂Ce的TiO2膜层改善了不锈钢在酸性Cl-环境中的抗点蚀能力。长期的腐蚀实验结果表明,不锈钢在1.0 mol/L H2SO4+ 1.5 NaCl溶液中的腐蚀速率为37 mm/a,而膜层试样仅为20 mm/a,腐蚀速率降低近50%。Gao等[37]采用电沉积制备了非晶态结构的Ni-P/SiC膜层,但表面存在孔洞等缺陷,引入聚四氟乙烯(PTFE)可有效填充Ni-P/SiC膜层缺陷,提高了试样在0.5 mol/L H2SO4+ 2×10-6HF溶液中的耐蚀性,使腐蚀电流密度降低至0.19 μA/cm2。Zhang等[38]在研究Ni-SiC复合膜层在0.5 mol/L NaCl溶液中的耐蚀性时发现,弥散分布在Ni膜层上的SiC纳米颗粒可抑制Ni晶粒的生长并促进新晶核的生成,从而实现Ni-SiC膜层晶粒的细化,提高了膜层致密性,使膜层具有更强耐蚀性。Alizadeh等[39]也发现Si颗粒能够促进Ni晶粒细化,从而影响膜层的耐腐蚀性。当Si含量在0~40 g/L范围内逐渐增加时,Ni-Si膜层的晶粒尺寸从176 nm减小至75 nm。在0.5 mol/L Na2SO4溶液中,Si添加浓度为10 g/L时,膜层试样的腐蚀电流密度为3 μA/cm2,低于Ni膜层(5 μA/cm2)。傅秀清等[40]电沉积制备了Ni-Fe-Co-P-CeO2复合膜层,加入CeO2颗粒后膜层缺陷明显减少,减小了基体在腐蚀介质中的暴露面积,抑制了腐蚀介质向基体的渗透,延缓了膜层的腐蚀反应速率。交流阻抗谱显示CeO2颗粒的引入使容抗弧半径增大,表明电荷与基体之间的转移阻碍作用增强,膜层的耐蚀性提高。但当CeO2浓度超过1 g/L后纳米颗粒产生团聚现象,膜层的致密性反而有所降低,因此纳米颗粒的添加量及分散性仍有待进一步研究。

图2 掺杂前后的试样在溶液中腐蚀120 h后的表面形貌

以上研究表明,第二相颗粒可通过影响膜层结构、填充缺陷等来改善膜层耐蚀性,但在电沉积制备复合膜层的过程中,如何控制膜层中第二相颗粒数量与分散度增强复合膜的耐蚀性,是限制这类膜层发展的一大难题。

2 耐腐蚀膜层的防护机理

电沉积制备的膜层致密性较高且可通过调控沉积工艺获得多种膜层,使得不锈钢表面膜层既可通过致密的结构实现牺牲防护和物理阻隔防护,又可利用膜层特性对基体实现多种机理协同防护[41-43]。根据膜层的防护方式,可将其腐蚀防护机理归纳为单层膜物理屏蔽与牺牲防护、多层膜协同增效防护及含掺杂物改性复合膜第二相结构优化防护3类。

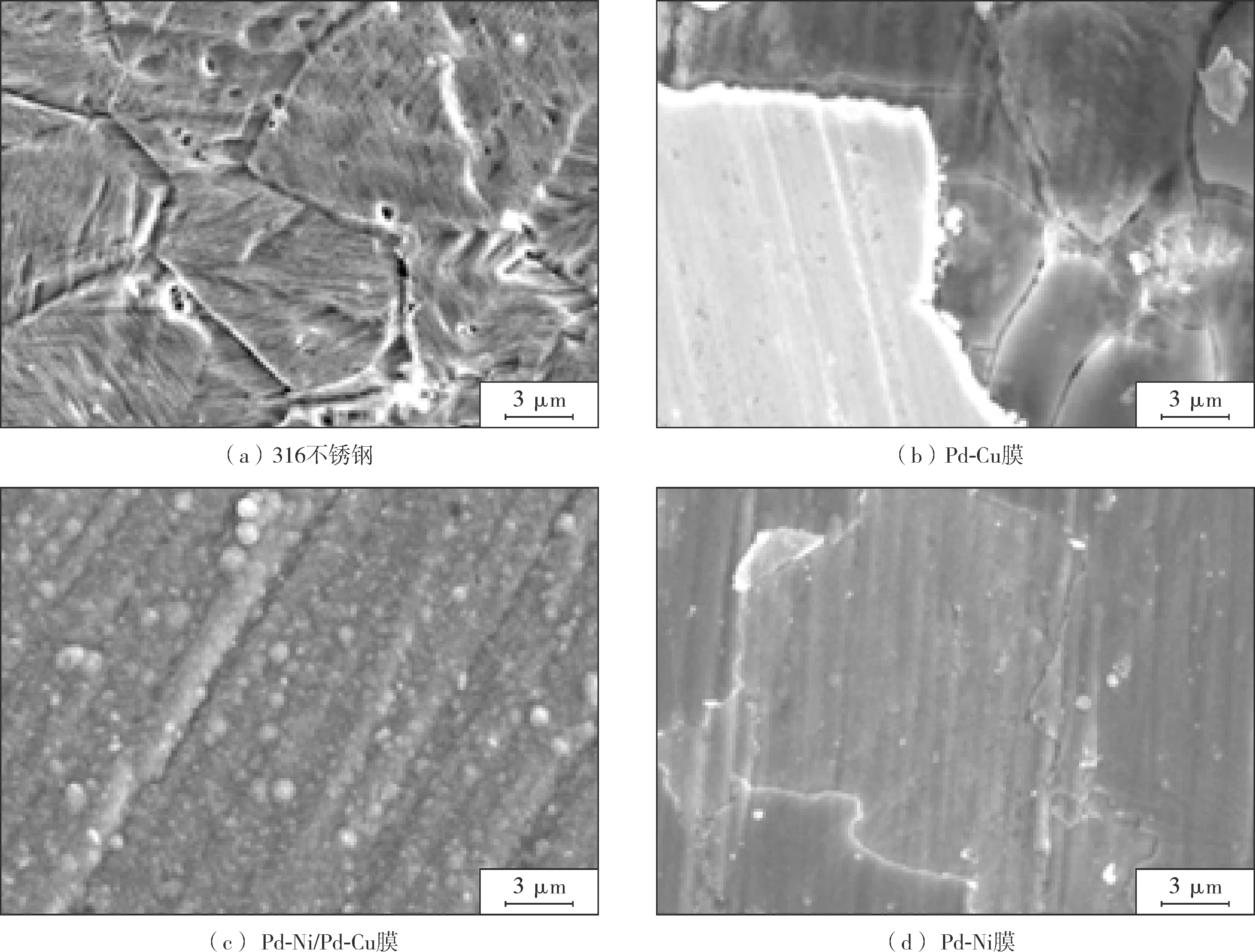

2.1 单层膜常规防护机理

不锈钢中Cr形成的表面钝化膜具有良好的耐蚀性,但在诸多使用环境中,钝化膜提供的防护性能通常难以满足需求,电沉积制备的单层膜则可从物理屏蔽、牺牲防护以及阳极保护等方面对基体实现保护,从而提高不锈钢的服役寿命(见图3)。致密的膜层可以构成不锈钢与腐蚀环境之间的物理屏障,通过阻碍基体与腐蚀介质直接接触,阻断离子通道,抑制腐蚀微电池的形成,从而提高基体耐蚀性。对于比基体活泼的电活性金属膜层,如Zn及其合金膜层,主要作为阳极被溶解而为基体提供牺牲保护,并且随着阳极极化反应的进行,反应生成的稳定性腐蚀产物能进一步减缓腐蚀介质对基体的侵蚀。聚合物常通过自身发生氧化还原反应来使基体表面形成稳定钝化层,并利用离子选择性阻止膜层与腐蚀介质的离子交换,抑制腐蚀的进行,从而实现阳极保护效果[44]。在膜层腐蚀过程中,阴极表面去极化反应一般为析氢反应或环境中的氧还原反应,这将影响膜层局部pH值和离子浓度,从而对膜层耐蚀性产生影响。膜层、介质、腐蚀产物和基体构成腐蚀体系,共同控制着膜层的腐蚀速率。

图3 单层膜防护机理示意图

Byk等[45]研究发现Zn-Ni膜层的耐蚀性与Ni含量和相组成有关,由Ni5Zn21金属间化合物相组成的Zn-Ni膜层在3%NaCl溶液中表现出最高的耐腐蚀性,此时膜层呈均相结构,能为基体提供稳定的牺牲保护。欧阳春等[46]制备的Ni-Cu合金膜层结构致密,膜层在腐蚀作用下可生成含Ni氧化物的钝化层,有效抑制了酸性电解液向膜层内部渗透,使膜层表现出良好的耐蚀性。Sriraman等[47]研究了Zn、Zn-Ni、Cd和Cd-Ti膜层的耐蚀性,在5%(质量分数)NaCl溶液中,Zn-Ni膜层发生“表面脱Zn”和“形成富Ni膜层”2个过程,并伴有Zn5(OH)8Cl2·H2O、NaZn(OH)3·3H2O腐蚀产物生成,比Zn膜层形成的ZnCl2更耐腐蚀,替代了基体钝化膜提供的保护,而Cd和Cd-Ti则被腐蚀形成(CdCl2·H2O)和Cd(OH)Cl 2种主要产物,同一环境下Zn-Ni膜层的腐蚀产物具有更高稳定性。朱日龙等[48]研究了不锈钢表面PPy膜层在5%(质量分数)NaCl和十二烷基苯磺酸钠溶液中的耐蚀性,结果显示,PPy膜层可以与不锈钢基体发生电化学反应,使基体钝化或生成含Fe难溶产物沉积在缺陷处,阻碍腐蚀介质扩散,同时膜层释放的十二烷基苯磺酸根具有缓蚀性,使还原的PPy又可以重新被氧化,从而实现长期保护。

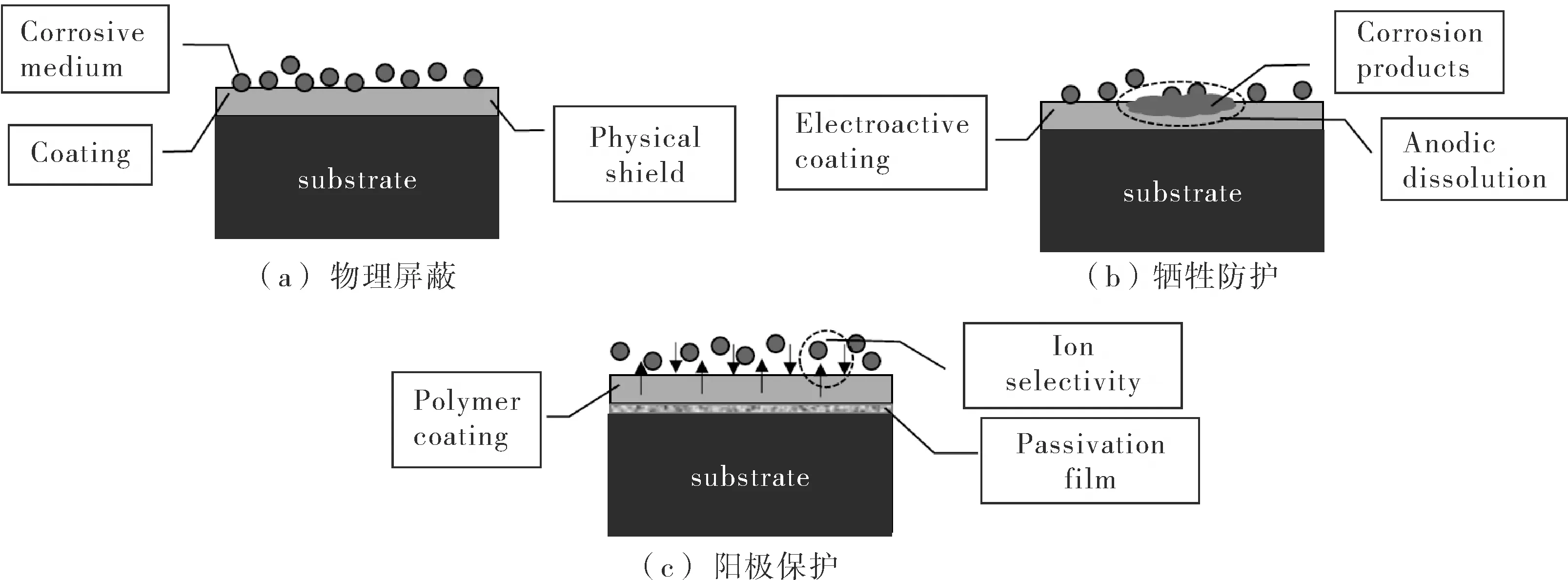

2.2 多层膜协同增效防护机理

相较于单层膜,多层膜的层状结构可实现多种机理协同保护,进一步增强膜层对基体的防护效果,且在一定范围内,耐蚀性与膜层数呈正相关[49-51]。在多层结构中,膜层的交错沉积有利于修复膜层的结构缺陷,从而增强膜层的阻隔性能,使腐蚀介质经由缺陷接触基体的机率降低,因此相同厚度下多层膜耐蚀性优于单层膜[52]。如图4所示,腐蚀发生时,腐蚀介质需要穿透已被破坏的表层才能到达次表层。在此过程中,多层膜中的层间界面将使腐蚀介质的扩展方向由垂直于基体表面方向转变为横向进行,降低垂直方向的腐蚀速率,直至膜层破裂,而单层膜上的腐蚀介质将会直接向下扩展直至接触基体。同时,膜层的腐蚀产物还会沉积在腐蚀坑中,影响局部pH值,进而控制反应进程。对于某些多层膜,还可利用层间腐蚀电位差异形成腐蚀电池,转变腐蚀发展方向,使腐蚀在层间交替进行,降低腐蚀介质在垂直于基体表面方向的扩散速率,实现对基体的电化学保护[30, 53]。聚合物膜层的服役寿命受制于其结构缺陷通常较短,通过构建聚合物多层膜改善结构缺陷,能够大幅延长膜层的服役寿命。由此可知,相较于单层膜,多层膜可利用多种机理的协同保护效应,充分发挥内外层优势,减少膜层缺陷,分散腐蚀介质,并延长腐蚀介质的扩散路径,从而增强耐蚀性。

图4 多层膜及单层膜腐蚀介质扩散对比示意图

2.3 第二相结构优化防护机理

材料腐蚀常源于基体表面缺陷处,第二相颗粒的引入可增加晶粒形核位点,促进形核并抑制晶粒生长,从而改善膜层结构[38]。如图5所示,弥散分布的第二相颗粒使膜层晶粒得到细化,晶界增多,晶粒排列更为紧密,降低了腐蚀介质的扩散速率,减小了试样在腐蚀介质中的暴露面积,从而增强了膜层的耐蚀性。第二相粒子通常具有较强的稳定性,在腐蚀介质中表现出钝化行为,在增强膜层物理屏蔽效果的同时还能增加膜层与基体的接触面积,提升膜层与基体的结合力。此外,膜层中部分颗粒经腐蚀后形成的难溶性产物还会沉积在腐蚀缺陷处,阻碍阴、阳极之间的离子迁移来抑制腐蚀进一步发展[56]。因此适量添加第二相颗粒可改善膜层结构,减少腐蚀发生位点,提高膜层性能,延长基体的使用寿命。

图5 复合膜层晶粒细化示意图

Jiang等[57]研究指出,弥散分布的SiC颗粒增加了Ni-Co膜层与基体的有效接触面积,提高了两者的结合力。同时SiC的加入使得膜层晶粒细化,提高了膜层的平整度,抑制了腐蚀的形成与发展,使膜层的腐蚀电流密度减小。Xia等[58]分析了Ni-TiN复合膜层在5%(质量分数)NaCl溶液中的腐蚀过程。研究发现,Ni首先与O2反应生成NiO氧化膜,NiO再与Cl-反应形成NiCl2,最终NiCl2分解产生Cl2,导致膜层破坏。然而,随着腐蚀产物层的厚度增加,又可以抑制腐蚀反应的进行。TiN颗粒的主要作用是通过改善膜层结构,阻碍溶液与膜层的接触,进而提高Ni-TiN复合膜层的耐腐蚀性。Poorraeisi等[59]研究了316SS表面HA、HA-3 mmol/L ZrO2-3 mmol/L TiO2和HA-6 mmol/L ZrO2-6 mmol/L TiO23种膜层的耐蚀性。结果表明,掺杂纳米颗粒后膜层孔隙率分别为46%、9%与6%。与纯HA膜层相比,复合膜层的孔隙率大幅降低,结晶度增高,膜层溶解速率降低。这是由于纳米颗粒浓度增加时,沉积在HA基质孔洞中的颗粒数也随之增多,掺杂颗粒对基质与腐蚀介质之间迁移通道的阻塞效应越显著,因此膜层的耐蚀性逐渐增强。Elkhoshkhany等[60]研究发现掺杂WC和Co颗粒能明显细化Ni膜层晶粒,使膜层孔隙率降低。Co颗粒作为粘合剂能够沉积在WC颗粒表面,使膜层形成均匀的纳米结构。在酸性环境中,Ni-Co-WC膜层试样表现出钝化行为,Co和WC被氧化形成CoO和WO3附着在基体表面,阻碍腐蚀介质入侵。

3 展 望

采用电沉积法在不锈钢表面制备单层、多层及含掺杂物改性复合膜能有效阻碍腐蚀性介质对基体的侵蚀,但随着不锈钢应用范围的推广,防护膜层的长期耐蚀性和稳定性仍需继续改进,目前不锈钢表面电沉积制备耐腐蚀膜层研究中有以下几点需要关注:

(1)耐腐蚀膜层的研发效率低下,目前研究主要基于实验对膜层进行研发和改进。对此应考虑通过计算机模拟的方式对涂层与服役环境进行模拟仿真,明确各种腐蚀机理之间的作用关系,从而实现有针对性的涂层设计。

(2)耐腐蚀膜层的服役适应性较差,研究中通常对特定类型的腐蚀介质进行涂层设计,当介质成分改变时,膜层无法在新的腐蚀环境中实现良好的保护效果。对此应考虑通过多种工艺结合的方式强化膜层的保护性能,从而拓宽膜层的使用范围。

(3)复杂服役环境下多功能耐腐蚀膜层体系的研究较少,随着现代科技的日益发展,现有的耐腐蚀膜层已难以满足苛刻的服役要求。对此应考虑开发兼具耐腐蚀、耐高温、耐冲击、耐磨损等性能的新型膜层体系。