热镀纯锌、锌铁合金及锌铝镁镀层的耐蚀性分析

2022-12-07于春满李双一

冀 鹏,于春满,黄 伟,李双一

(吉利控股集团皮卡项目(筹)研发中心,浙江 杭州 310000)

0 前 言

众所周知,为提高整车的耐蚀性,车身用金属板材通常会使用带涂层的材料,常应用于汽车工业的金属板材主要有热镀纯锌板(GI)、热镀锌铁合金板(GA)、热镀铝锌板(GL)以及热镀锌铝镁板(ZnAlMg),其中自主品牌和欧美系汽车主要使用GI,日韩系汽车主要使用GA。相较于GI和GA,林原等研究表明热镀锌铝镁板由于镀层中有共晶相的存在且Mg均匀分布,能够抑制腐蚀的发生,提高了锌铝镁镀层的耐腐蚀性[1]。杜昕等进一步研究认为锌铝镁镀层具有优异的耐切边腐蚀性和耐膜下腐蚀性能,另外锌铝镁镀层还具有自愈性等特点[2]。近年来,随着国内锌铝镁镀层技术的不断成熟,热镀锌铝镁板在汽车上的应用越来越多。但GI、GA和锌铝镁板之间的相对耐蚀性以及使用多少镀层质量的锌铝镁能够达到相同的防腐效果无明确的验证结果。为此,本工作通过对比3种不同镀层以及同种镀层不同镀层质量经中性盐雾试验后的质量损失、腐蚀速率,分析了不同涂层的相对耐蚀性,以为后续切换锌铝镁镀层板提供数据参考。

1 试 验

1.1 试验材料

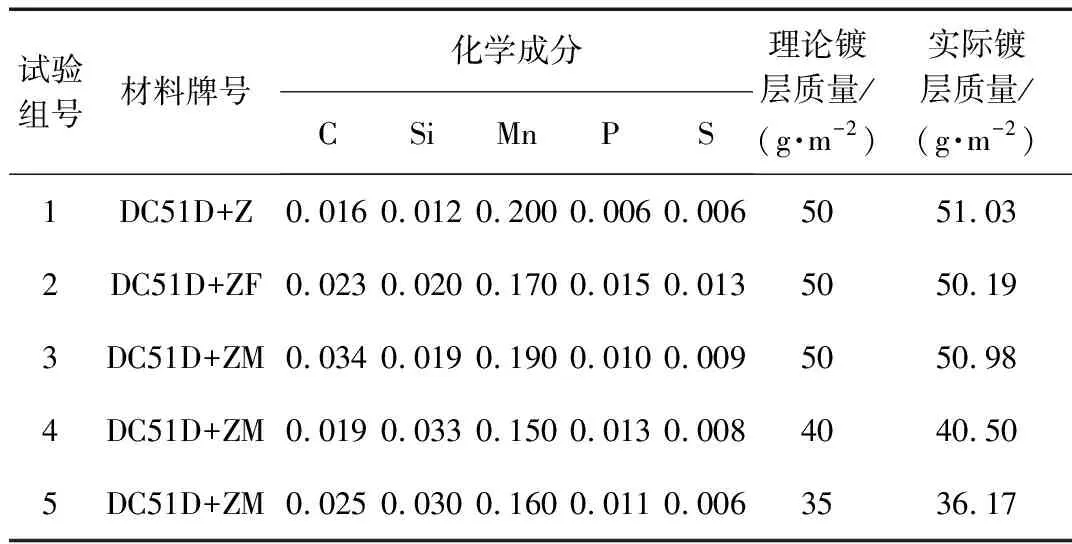

试验原材料由某钢厂提供,牌号分别为DC51D+Z、DC51D+ZF、DC51D+ZM,双面热镀,基板厚度均为1.2 mm,试样尺寸为150 mm×70 mm,样板表面光滑平整、无划痕及其他缺陷。基板化学成分、理论镀层质量、实际镀层质量如表1所示,实际镀层质量按照GB/T 1839-2008测得。

表1 基板化学成分(质量分数/%)及镀层质量

1.2 磷化

每个试验组号3块样板,所有样板采用随车挂板的方式磷化,磷化工序为水洗—脱脂—表调—磷化—钝化,随后取出晾干。

1.3 微观形貌分析

采用SIGMA 300型扫描电镜观察不同种镀层截面和磷化后表面的微观形貌及特征。

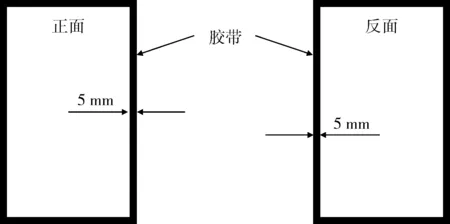

1.4 中性盐雾试验

试验前,用电子天平称重并记录样板原始质量。由于锌铝镁涂层具有自愈性,可以有效保护钢板边缘、切边、焊接部位以及镀层破损部位,使镀层具有高切边耐蚀性[3],因此为避免边缘切口及剪切毛刺对试验结果产生影响,试样距边缘位置5 mm处用专用胶带包边,如图1所示。采用XD-27-90型盐雾试验箱进行中性盐雾试验,氯化钠溶液浓度为(50±5)g/L,pH值在6.5~7.2之间,按照GB/T 10125-2012对磷化后的试样进行480 h试验,试验过程中每隔24 h开箱观察表面锈蚀情况,试验后去除表面腐蚀产物后再次称重。

图1 样板包边示意图

2 结果及讨论

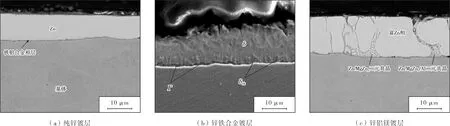

2.1 镀层截面微观结构

纯锌板、锌铁合金板、锌铝镁板(试验组号分别为1、2、3)镀层的截面微观形貌如图2所示。由图2a可以看出,纯锌镀层主要包含两相,分别为外层的纯锌层和内层的铁铝合金相层(FeAl3或Fe2Al5),铁铝合金相层位于纯Zn层和钢基体之间[4]。该合金层的主要作用为抑制锌与钢基体反应,提高锌层附着力,铁铝合金相层是目前生产纯锌板所用的锌液中添加0.2%(质量分数)的Al元素所致[5]。由图2b可知,锌铁合金镀层由外向内依次为相对疏松的柱状晶δ相、中间层相对致密的δ1k层、与基体交界处的Г相层,其中δ相层为镀层的主要部分,厚度约5~7 μm[6]。这是由于锌铁合金镀层钢板在热浸镀锌后经热处理期间钢基体的铁与锌相互扩散,继而形成锌铁合金相层。由图2c可以看出,锌铝镁镀层主要由3相组成,分别为初生的富Zn相、Zn/MgZn2二元共晶、Zn/MgZn2/Mg三元共晶组织。其中Zn/MgZn2二元共晶组织呈片状,Zn/MgZn2/Mg三元共晶组织具有纳米特性,呈细密点状[7.8]。

图2 不同种类镀层截面微观形貌

2.2 磷化后表面微观结构

纯锌板、锌铁合金板、锌铝镁板(试验组号分别为1、2、3)随车挂板磷化后的表面微观形貌如图3所示。由图3a、3c可知,纯锌板和锌铝镁板磷化膜表面呈叶片状,叶片厚度均匀,结晶尺寸约为5 μm[9]。锌铁合金板磷化膜表面呈细小的针状,如图3b所示,结晶尺寸约3~5 μm,磷化膜相比前2者更加致密,可能是由于表面Fe和Zn含量不同导致[10]。

图3 不同种类镀层磷化膜表面微观形貌

2.3 中性盐雾试验结果

由表2红锈出现时间看:磷化后的GI和GA(试验组号1、2)在120 h(第5 d)时出现了5%的红锈,同等镀层质量的锌铝镁板(试验组号3)试验结束时未出现5%的红锈,仅有个别小的红黄色锈点。镀层质量为40 g/m2和35 g/m2锌铝镁板(试验组号4和5)分别在456 h(第19 d)和336 h(第14 d)出现了5%的红锈,由此可知锌铝镁镀层具有较优的耐蚀性。

由表2平均腐蚀速率看:相同镀层质量下,锌铝镁板(试验组号3)的腐蚀速率远远小于纯锌板和锌铁合金板(试验组号1、2),相对耐蚀性约是2者的6.5倍,纯锌板和锌铁合金板的平均腐蚀速率基本相同;不同镀层质量下,镀层质量越大腐蚀速率越小,由试验组号1、2、5可知,镀层质量为35 g/m2的锌铝镁板可达到与50 g/m2GI和GA相同的耐蚀性。

表2 不同镀层试样试验结果

综合来看,锌铝镁镀层具有极高的耐蚀性,和其镀层成分及组织有着密切的关系,相关文献研究表明,锌铝镁镀层不同相之间的电化学性质不同,在由NaCl溶液体系构成的腐蚀原电池中会引起选择性腐蚀,腐蚀顺序依次为Zn/MgZn2二元共晶相、Zn/MgZn2/Mg三元共晶相、富Zn相。随着腐蚀的进行,与纯锌和锌铁合金层相比,锌铝镁镀层会生成不溶性的氧化物或者盐类沉积在镀层表面,可以有效阻止镀层的进一步腐蚀[1,11]。因此,后续由GI或GA切换锌铝镁板时,可适当减小镀层质量。

3 结 论

(1)相同镀层质量下,磷化后锌铝镁板的耐蚀性远高于纯锌板和锌铁合金板,相对耐蚀性约是后2者的6.5倍,纯锌板和锌铁合金板耐蚀性基本相当。

(2)与50 g/m2纯锌板和锌铁合金板相比,采用35 g/m2镀层质量的锌铝镁板即可达到较高的耐蚀性。