防离子反馈膜缺陷对像增强器视场的影响

2022-12-06郝子恒杨凯莉朱宇峰李朋博殷万鹏

郝子恒,孙 超,李 阳,杨凯莉,张 妮,朱宇峰,李朋博,殷万鹏

(1. 微光夜视技术重点实验室,陕西 西安 710065;2. 昆明物理研究所,云南 昆明 650223)

引言

三代像增强器工作时,微通道板输出端吸附的残余气体分子会被微通道板输出的高能电子云电离成正离子,正离子受到反向电场作用向微通道板输入面漂移加速运动,高能量的正离子反馈到光阴极,导致负电子亲和势光阴极Cs、O 激活形成NEA 层被破坏,造成光阴极灵敏度迅速衰减,大大降低光阴极的工作寿命。为满足三代像增强器负电子亲和势光阴极的工作寿命要求,需要额外在微通道板的输入端覆盖一层连续的氧化铝薄膜作为防离子反馈膜[1-5]。防离子反馈膜既可让光阴极产生的电子透过,进入微通道板进行电子倍增;同时可阻挡正离子向光阴极反馈,进而避免其破坏光阴极的NEA 层,有效地提高了像管的工作寿命[6-8]。

微弱图像被光阴极转换成电子信号透过防离子反馈膜进入微通道板进行增强,增强电子信号在微通道板后端的荧光屏被转换成可见的图像[9]。如果防离子反馈膜存在缺陷,电子信号被微通道板增强前就被干扰,最终在荧光屏上显示的便是被干扰的存在缺陷的图像,严重影响三代像增强器的视场。因此三代像增强器需要无缺陷的防离子反馈膜,研究防离子反馈膜缺陷产生的原因显得十分必要。本文根据防离子反馈微通道板视场检验结果和防离子反馈制备过程,对防离子反馈微通道板在工作时的视场和防离子反馈膜存在的缺陷进行分析,获得了防离子反馈膜质量与其在像管中工作时像管视场之间的关系,以及在防离子反馈膜制备过程中缺陷产生的原因。

1 测量原理

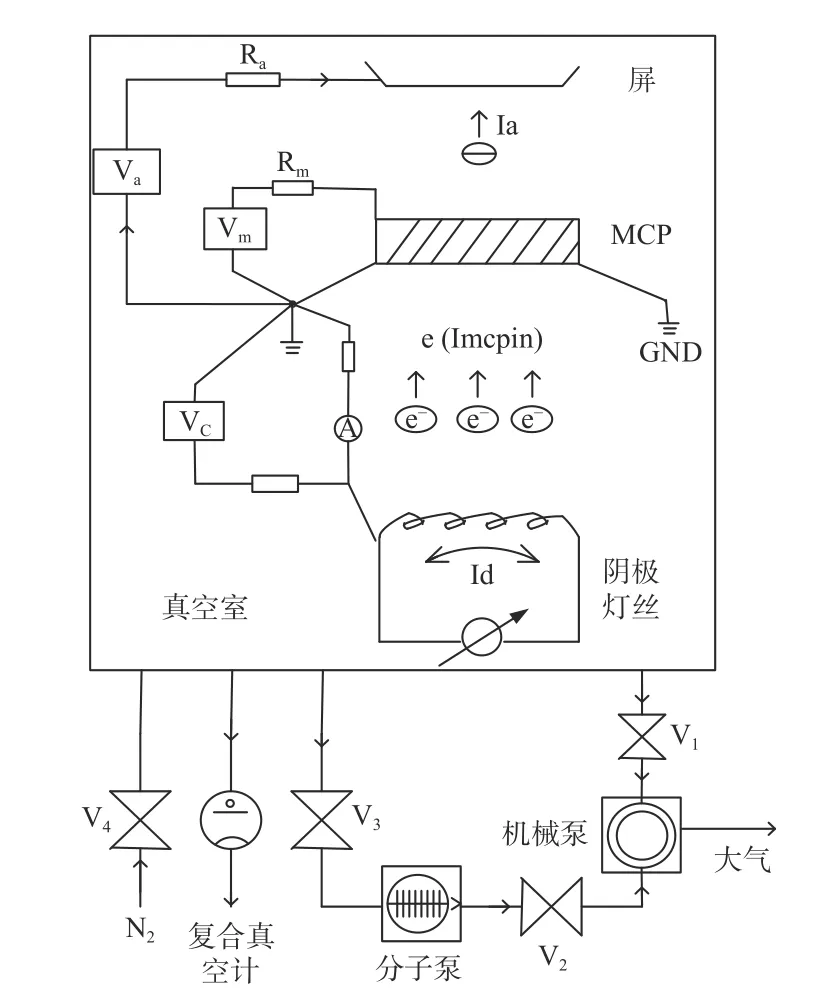

防离子反馈微通道板检验系统原理图如图1所示。系统工作时真空室需保持一定真空度。荧光屏施加能够有效收集到电子的电压(4 000 V),其作用是将微通道板输出的倍增电子转化为图像信息。给微通道板施加正常的工作电压(800 V),其作用是将光阴极转换的电子信号进行倍增[10]。

图1 防离子反馈微通道板检验系统原理图Fig. 1 Schematic diagram of inspection system for ion barrier MCP

使用灯丝代替光阴极作为电子发射源,给灯丝施加电流便会产生电子,电子在阴极电压的作用下,向防离子反馈微通道板的输入端运动。检验防离子反馈微通道板视场时,给灯丝施加大电流与低阴极电压,这样会产生大量的低能电子(14.4 nA/cm2,120 eV)。当入射电子入射到膜层后,电子会与膜层材料的原子核发生碰撞而损失能量,部分电子因能量耗尽未能穿过薄膜。如果防离子反馈膜存在缺陷,低能电子透过缺陷膜层进入微通道板的能力也会有所变化。经过同样的倍增,防离子反馈微通道板膜层缺陷处对应的出射电子量也会与无缺陷处存在差异,在荧光屏上形成明暗图像,通过观察图像便可判断防离子反馈膜是否符合三代像增强器的性能要求。

2 防离子反馈膜制备

由于微通道板上微米级通孔的特殊结构,目前制备防离子反馈膜技术是在微通道板的输入面上贴附有机膜作为临时载体[11],然后在这层有机膜上制备纳米厚度的氧化铝薄膜,最终把有机膜烘烤去除掉,留下的氧化铝薄膜即为防离子反馈膜[12]。

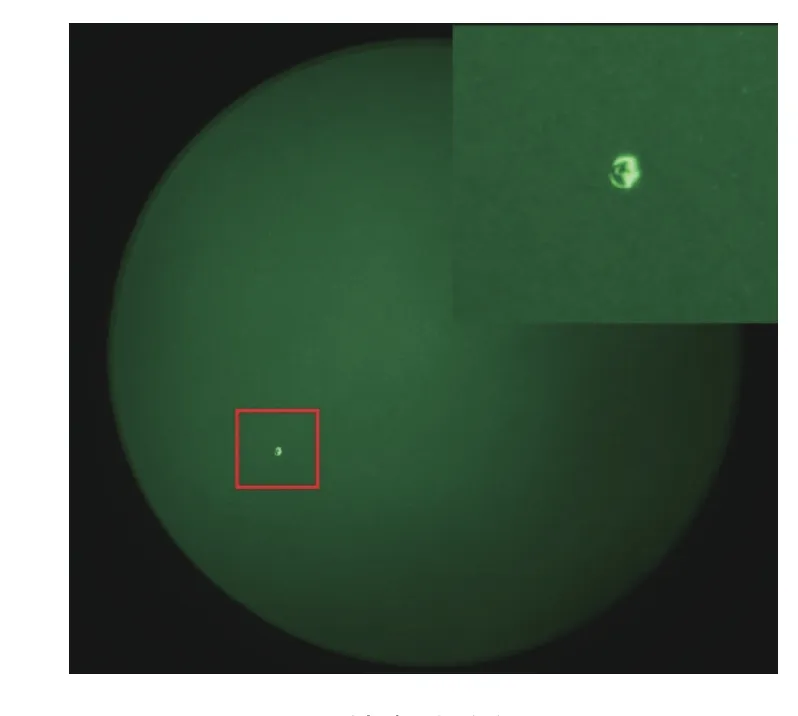

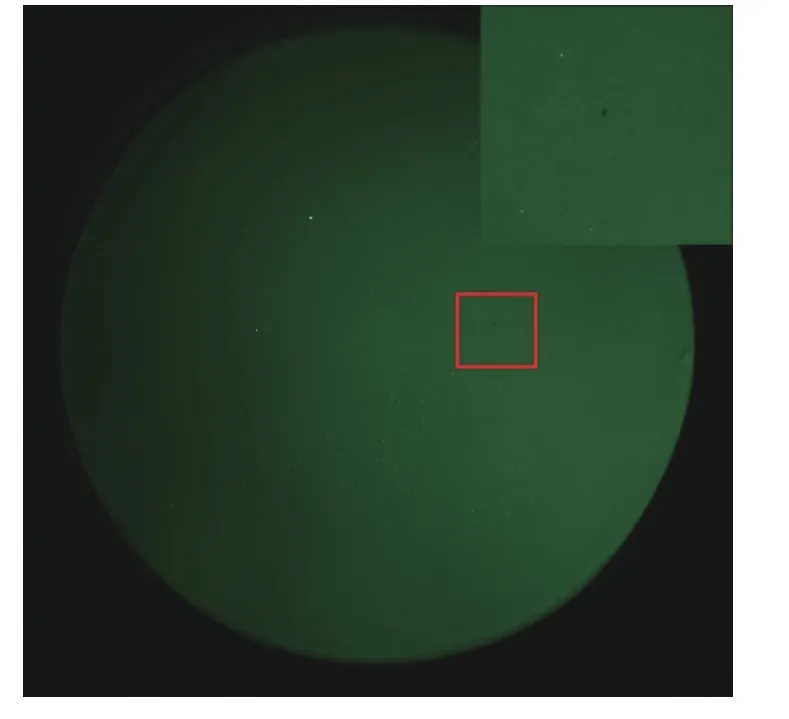

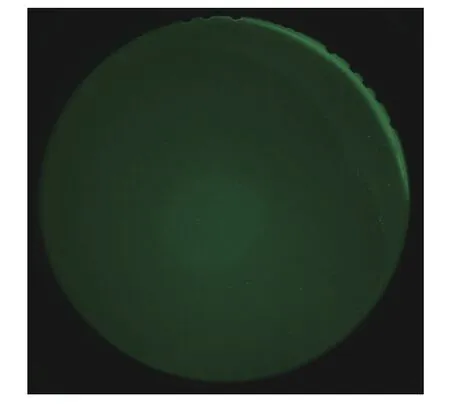

完好无缺陷的防离子反馈微通道板的视场图如图2 所示,视场亮度均匀、无缺陷点。

图2 均匀、无缺陷点的防离子反馈微通道板的视场图Fig. 2 View diagram of ion barrier MCP with uniformity and no defects

本文选取7 种具有典型缺陷的防离子反馈微通道板样品进行视场检验,如表1 所示。

表1 典型缺陷防离子反馈微通道板样品Table 1 Samples of ion barrier MCP with typical defects

3 实验结果与分析

3.1 鼓泡

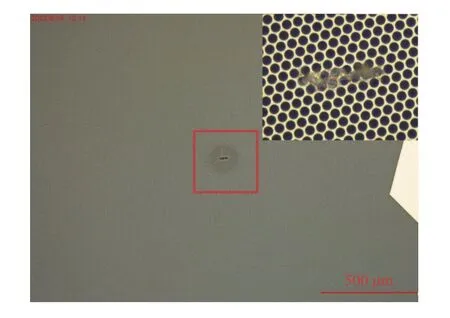

鼓泡在防离子反馈微通道板检验系统显示的视场图如图3 所示,视场为形状不规则的亮点。

图3 鼓泡缺陷视场图Fig. 3 View diagram of bubbling defect

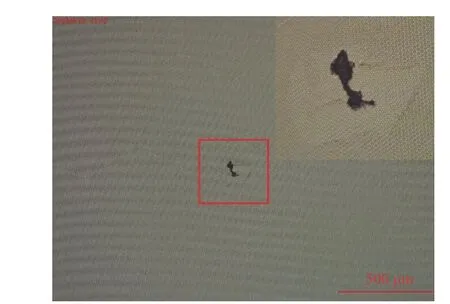

其产生原因是在微通道板的输入面上贴附有机膜过程中,有灰尘等异物夹在微通道板和有机膜之间,一小片有机膜被撑起无法与微通道板完全贴附。在制备氧化铝薄膜和烘烤去除有机膜后,形成一小片被撑起的防离子反馈膜,这部分防离子反馈膜无法独立支撑而破损[13-14]。图4 所示是使用Leica DM 8000 M 金相显微镜观察的目视图,中间黑色部分即为夹在微通道板和有机膜之间的异物,异物周围浅色部分即破损的有机膜。更多的入射电子透过破损部分进入微通道板进行倍增,最终在防离子反馈微通道板检验系统显示的是一个与鼓泡形状一致的亮点。

图4 鼓泡缺陷目视图Fig. 4 Visual diagram of bubbling defect

3.2 黑晕

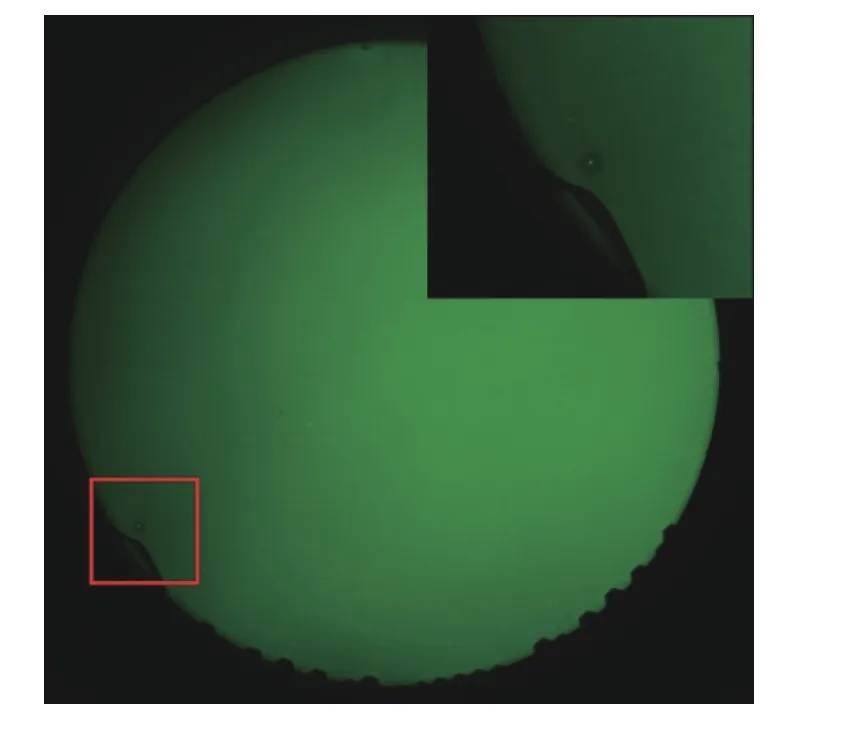

黑晕在检验系统显示的视场图像如图5 所示,视场为周围存在黑印的亮点。

图5 黑晕缺陷视场图Fig. 5 View diagram of black halo defect

其产生原因是微通道板贴附有机膜后,异物落在有机膜上。后续制备氧化铝薄膜时,贴附有机膜的微通道板是倾斜放置并自转镀膜。有机膜和异物之间形成夹角,导致异物周围氧化铝薄膜较其他位置更厚,使这部分对入射电子阻挡能力更强,更少的电子入射进微通道板进行倍增,最终在视场形成一个周围存在黑印的亮点。存在黑晕的微通道板显微镜图像如图6 示,中心部分的亮点是被灰尘覆盖而未完全分解的有机膜,周围的黑印是较厚的氧化铝薄膜。

图6 黑晕缺陷目视图Fig. 6 Visual diagram of black halo defect

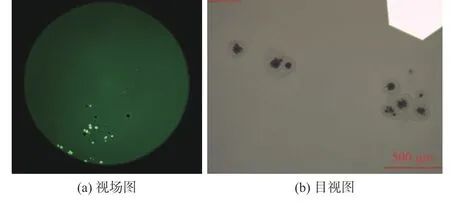

3.3 黑点

黑点在检验系统显示的视场图像如图7 所示,视场为形状不规则的黑点。其产生原因是在防离子反馈膜制备完成后,外界异物沾在防离子反馈膜上面,异物阻挡入射电子透过防离子反馈膜进入微通道板进行倍增,最终在检验系统显示的是一个与异物形状一致的黑点。

图7 黑点缺陷视场图Fig. 7 View diagram of black spot defect

沾在防离子反馈微通道板上的异物还有可能引起放电现象,如图8 所示。这是由于异物在防离子反馈微通道板表面上相当于一个尖端凸起[15],微通道板工作过程中电荷在凸起处聚集,最终产生放电。放电后微通道板彻底损毁,无法继续使用。由于异物是落在防离子反馈微通道板上面的,可采用敲击震动的方法去除黑点。

图8 放电缺陷视场图与目视图Fig. 8 View and visual diagram of electric discharge defect

3.4 线状通孔

线状通孔在检验系统显示的视场图像如图9所示。其产生原因是防离子反馈膜制备过程中氧化铝薄膜生长速率过快,产生的应力快速释放将有机膜撕裂[16]。微通道板表面无有机膜的部分无法生长氧化铝薄膜,更多的入射电子透过撕裂部分进入微通道板进行倍增,最终在防离子反馈微通道板检验系统显示的是撕裂状的线状亮点。

图9 线状通孔缺陷视场图Fig. 9 View diagram of striped hole defect

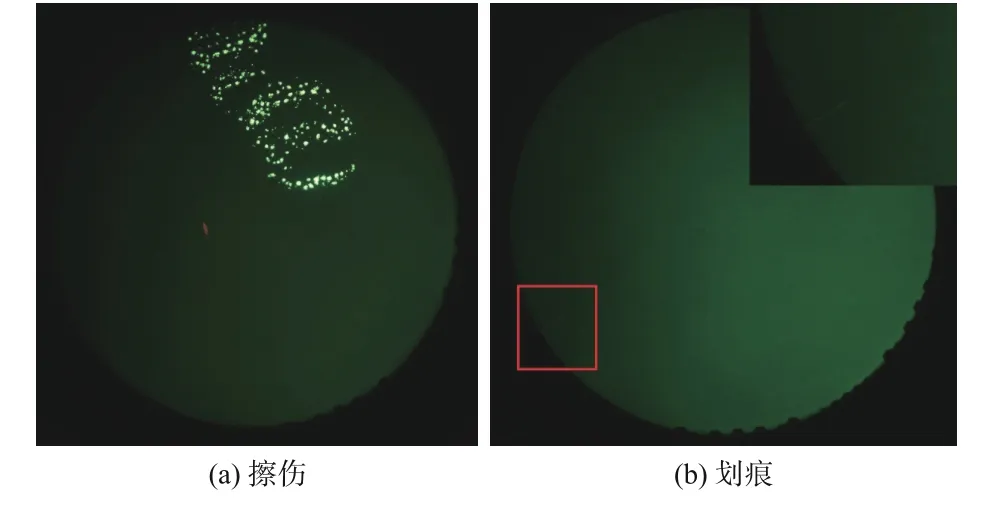

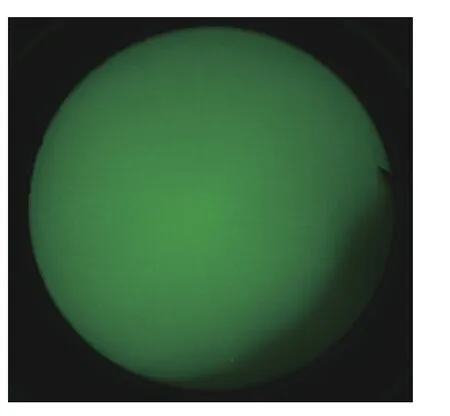

3.5 擦伤与划痕

防离子反馈膜要让光阴极产生的电子透过,其厚度需保持在纳米级别,而且部分防离子反馈膜是悬浮在微通道板通孔上方,因此外界磕碰很容易造成其破损。最常见的破损为擦伤和划痕撕破,如图10 所示。擦伤和划痕多为防离子反馈膜制备过程中手指、衣物或工具等触碰到微通道板有效工作区域的有机膜或氧化铝薄膜,造成的薄膜破损而形成的。两者的区别仅为薄膜破损的形状和大小不一。

图10 擦伤与划痕缺陷视场图Fig. 10 View diagram of graze defect and scratch defect

3.6 印迹

由于微通道板通道超高表面积的特殊结构以及特有的氢还原处理过程,成为像增强器中残余气体的主要来源。像增强器制作过程中会模拟像增强器的工作状态,通过电子源发射电子,并激发到微通道板输入端,使吸附在通道内表面、亚表面和体内以物理、化学甚至更为复杂的方式吸附的残余气体逐步被排除的过程,称为电子清刷除气。

若电子清刷过程中电子源发射电子不均匀,会使得微通道板各通道的电子清刷强度不一致,导致各通道的电子增益有所差别,反映在视场中的现象为亮度不均匀,即印迹,如图11 所示。

图11 电子清刷不均匀印迹视场图Fig. 11 View diagram of imprint with uneven electronic cleaning

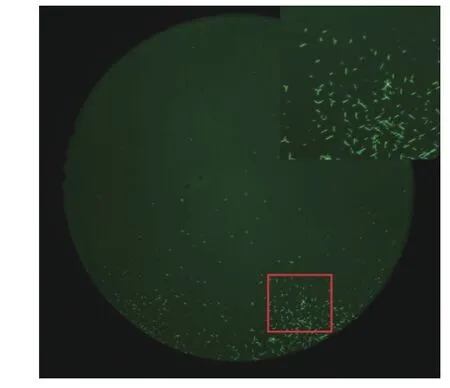

若电子清刷过程中电子源发射电子能量过大,则会损坏防离子反馈膜。无防离子反馈膜的阻挡,更多的电子会进入微通道板进行电子倍增,视场会更亮,而防离子反馈膜未破损的位置视场会稍暗,形成印迹,如图12 所示。此种印迹视场亮的部分无防离子反馈膜对入射电子进行散射,可以看到微通道板本身六边形复丝的形状。

图12 电子清刷能量过大的印迹视场图Fig. 12 View diagram of imprint with excessive-energy electronic cleaning

4 结论

本文主要针对7 种典型缺陷的防离子反馈膜在像管中的视场影响进行了研究,并分析了缺陷产生的原因,得出以下结论:

1) 多数典型防离子反馈膜缺陷(鼓泡、黑点和黑晕)是在防离子反馈膜制备过程中,灰尘等异物沾附造成的。这些缺陷在像管视场中多以亮点和黑点的形式呈现,对视场质量影响较大。为减少此类缺陷的产生,防离子反馈膜制备过程中需保持极高的洁净度,从根源上减少异物沾附的可能。黑点是异物落在防离子反馈微通道板上面的,可采用敲击震动的方法去除黑点。

2) 线状通孔是氧化铝薄膜制备过程中,膜层应力过大,将有机膜撕破造成的。此缺陷经常成片出现,对视场质量影响极大。对此应降低镀膜速率,减少膜层应力释放。并且可通过调节有机膜中增塑剂的类型与含量,提高有机膜的韧性,以减少线状通孔出现的可能性。

3) 擦伤与划痕均为防离子反馈膜制备过程中操作操作不当致使膜层受损造成的,防离子反馈膜制备应多加小心,严格按照工艺规范进行。

4) 印迹为像增强器制作过程中电子清刷不均匀或能量过大造成的。在防离子反馈微通道板制成像增强器前,应调试好电子清刷除气工艺,既要保证清刷均匀,也要保证清刷量适度,不过量。