铜合金热处理过程中的数学模拟与实验验证

2022-12-05刘琳

刘 琳

(大连财经学院 公共教学部,辽宁 大连 116023)

0 引言

高性能沉淀硬化Cu-Ni-Si铜合金具有高强度、高弹性、耐热、抗疲劳以及高导电特性等特点[1],在汽车、航空航天、家电等领域都有着广泛应用。市场上常用的Cu-Ni-Si铜合金的使用状态都为热处理态,而Cu-Ni-Si铜合金在热处理过程中会从过饱和固溶体中析出δ-Ni2Si相[2],而δ-Ni2Si相的析出主要受热处理温度和时间影响,在热处理过程中,δ-Ni2Si相会随着热处理温度或者时间的变化而发生不同程度的粗化与长大。作为铜合金中的主要强化相,δ-Ni2Si相的存在形式(析出数量、尺寸和分布等)对合金的最终性能会产生重要影响[3-4],而实际热处理过程中,δ-Ni2Si相的析出规律尚不清楚。科研工作者尝试在实验室中通过不同时间和温度的热处理,然后通过透射电镜等测试表征手段进行观测,虽然在一定程度上能够建立组织与性能的映射关系,但是对于影响Cu-Ni-Si铜合金最终使用性能的δ-Ni2Si相的变化规律并不清楚[5-6],且实验时间相对较长、成本较高。随着计算机技术的快速发展,数学模拟等手段在冶金领域得到了广泛应用,并已有研究成果表明,数学模拟在铜合金、镁合金等金属材料中的模拟效果与试验较为吻合,取得了较好的工业应用,而关于采用相场法等对铜合金中析出相的演变规律方面的报道较少[7-9]。本文拟采用相场法模拟手段,研究Cu-Ni-Si 铜合金在热处理过程中Ni2Si相的演变规律,以期掌握Ni2Si相的析出演变规律,为Cu-Ni-Si 合金的热处理工艺优化等提供参考。

1 模型建立

在一个相变体系中,影响微观结构变化的因素主要包括[10]:1)系统自由能的变化;2)基体/析出相的界面能变化;3)晶格错配产生的弹性应变能变化;4)耦合势能的变化。基于自由能变化理论,将Cu-Ni-Si 铜合金系统简化为二维系统,其系统自由能可用式(1)表示[11]:

(1)

式中:f(ci,T)表示温度T时的化学自由能密度;ci表示组元i的浓度;ki表示浓度梯度能系数;E表示弹性应变能。

在对Cu-Ni-Si 铜合金进行热处理过程中,过饱和基体中会析出具有强化作用的δ-Ni2Si相,其化学自由能可由式(2)表达为

(2)

(3)

由于Cu-Ni-Si 铜合金中α-固溶体和Ni2Si相的共存,二者之间的界面能可用式(4)表达:

(4)

式中:σc表示共格界面能(取0.227 J/m2);σsc表示半共格界面能(取0.493 J/m2);G表示Cu-Ni-Si铜合金的剪切模量(39 MPa);v表示泊松比(0.32);bc1/bc2表示垂直于共格界面的全位错伯氏矢量;bsc表示半共格界面的全位错伯氏矢量;f表示错配度函数。Cu-Ni-Si铜合金中a-固溶体和Ni2Si相的界面能参数见表1[12]。

表1 Cu-Ni-Si铜合金中Ni2Si相的界面能参数Tab.1 Interfacial energy parameters of Ni2Si phase in Cu-Ni-Si copper alloy

在采用相场法对Cu-Ni-Si铜合金热处理过程中的Ni2Si相的析出过程进行数学模拟时,需要将上述影响因素综合考虑。模拟流程主要为[13]:1)输入系统模拟参数;2)初始条件设置;3)边界条件输入;4)模型参数计算;5)浓度场计算;6)浓度场守恒校验;7)相场参数计算;8)图像显示等。模拟和实验过程中选取的Cu-Ni-Si铜合金为Cu-6Ni-3Si铜合金,热处理温度为450 ℃,Ni2Si相的化学迁移率为8.96×10-26,弹性常数为1.215×1011J/m3。

2 模拟结果与验证

2.1 单个Ni2Si相的析出与长大过程模拟

图1 温度为450 ℃ 时单个Ni2Si相的形貌演变过程Fig.1 Morphology evolution process of single Ni2Si phase at 450 ℃

单个Ni2Si相的长大规律模拟系统设置为128 nm×128 nm,晶格步长为0.5 nm、界面迁移率为3.9×10-6,模拟步数设定为9 000步、时间360 h。图1为温度为450 ℃ 时Ni2Si相的形貌演变过程,分别列出了热处理时间为0,5,10,20,50,100,200和300 h时Ni2Si相的形貌演变过程。当热处理时间为0 h时,从过饱和固溶体中析出的Ni2Si相较为细小,整体呈颗粒状;当热处理时间延长至5 h时,Ni2Si相演变成椭圆形;随着热处理时间不断延长至300 h,Ni2Si相沿长度方向长大的趋势优于宽度方向,最终发展成圆盘状,此时的圆盘直径与厚度的比值约为5。

图2 温度为450 ℃ 时单个Ni2Si相的等效直径-热处理温度曲线Fig.2 Equivalent diameter heat treatment temperature curve of single Ni2Si phase at 450 ℃

图2是温度为450 ℃时Ni2Si相的等效直径-热处理温度曲线。对图1中温度为450 ℃ 时Ni2Si相的形貌演变图进行等效直径统计,并与热处理温度建立关系曲线,可以得到热处理温度与Ni2Si相等效直径r的对应关系:

r=1.336 3t0.318 1

(5)

式中:t表示热处理时间。随着热处理时间延长,Ni2Si相的等效直径r呈现逐渐递增的趋势,且与式(5)较好吻合,这主要是因为单个Ni2Si相长大过程中不存在相邻析出相的“竞争”,相关系数R2为0.992 3。

2.2 多个Ni2Si相的析出与长大过程模拟

多个Ni2Si相的长大规律模拟系统设置为128 nm×128 nm,晶格步长为0.5 nm、界面迁移率为3.9×10-6,模拟步数设定为9 000步、时间500 h。图3为温度为450℃ 时多个Ni2Si相的形貌演变过程,分别列出了热处理时间为10 h,50 h,150 h,250 h和500 h时的形貌。当热处理时间为10 h时,过饱和固溶体中析出了薄片状Ni2Si相;随着热处理时间的延长,Cu-Ni-Si 铜合金中Ni2Si相逐渐长大,在热处理时间达到500 h时,Ni2Si相也逐渐发展成圆盘状,部分尺寸较大的析出相圆盘直径与厚度的比值约为7,且部分Ni2Si相发展成“T”字形状,这主要与多个Ni2Si相在粗化与长大过程中存在竞争有关,盘形Ni2Si相在长大过程中会受到周围溶质浓度梯度的影响。

图3 温度为450 ℃ 时多个Ni2Si相的形貌演变过程Fig.3 Morphology evolution process of multiple Ni2Si phases at 450 ℃

图4是温度为450 ℃时Cu-Ni-Si 铜合金热处理过程中的lg(ln(1/(1-f)))与lgt关系曲线。可见,当热处理温度为450 ℃时,随着热处理时间的延长,lg(ln(1/(1-f))呈现逐渐增大的趋势,且整体存在如下线性关系:

f=1-exp(-0.142 1t0.529 2)

(6)

式中:f为新相的转变分数;t为热处理时间。Cu-Ni-Si 铜合金热处理过程中Ni2Si相的析出体积分数与热处理时间的线性拟合曲线重合度较好,相关系数R2为0.987 1。

2.3 实验验证

为了进一步验证上述相场模拟的正确性,将实验结果与模拟结果进行对比。图5是温度为450 ℃ 时Cu-Ni-Si 铜合金热处理过程中的Ni2Si相转变比例随时间的变化曲线。对比分析可知,随着时效时间的延长,温度为450 ℃ 时Cu-Ni-Si 铜合金热处理过程中的Ni2Si相转变比例呈现逐渐增加的趋势,且在相同时间下,实验值与模拟值较好吻合。由此可见,采用上述相场模拟可以对Cu-Ni-Si 铜合金热处理过程中Ni2Si相的转变规律进行良好预测,实验结果与模拟结果具有较好的一致性。

图4 温度为450 ℃ 时Cu-Ni-Si铜合金热处理过程中lg(ln(1/(1-f)))与lg t的关系Fig.4 Relationship between lg(ln(1/(1-f)))and lgt in Cu-Ni-Si alloy during heat treatment at 450 ℃

图5 温度为450 ℃ 时Cu-Ni-Si 铜合金热处理过程中的Ni2Si相转变比例随时间的变化曲线Fig.5 Variation curve of Ni2Si phase transformation ratio with time during heat treatment of Cu-Ni-Si copper alloy at 450 ℃

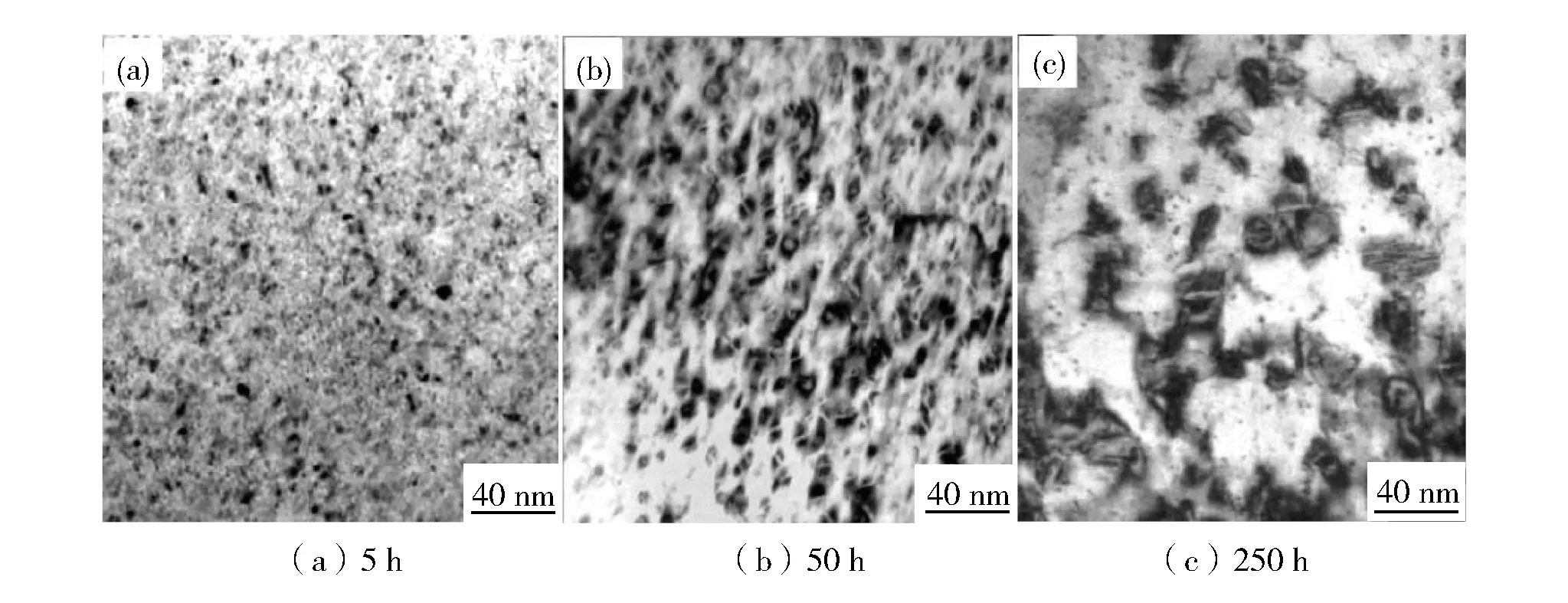

进一步采用JEOL-2010型透射电子显微镜对Cu-6Ni-3Si铜合金中Ni2Si相进行观察,温度为450 ℃时不同热处理时间下Cu-6Ni-3Si铜合金的TEM形貌如图6。可见,当热处理时间较短时(5 h),Cu-6Ni-3Si铜合金中可见弥散析出的Ni2Si相,且由于析出相尺寸较小,整体呈现出颗粒状特征;随着热处理时间延长至50 h,Cu-6Ni-3Si铜合金中Ni2Si相逐渐长大,在基体组织中呈现出花瓣状特征,这是析出相与基体呈现共格/半共格关系特征;继续延长热处理时间至250 h时,Cu-6Ni-3Si铜合金中Ni2Si相呈现出多种不同的形状,有圆盘状、棒状,这主要与合金中多个析出相的竞争有关。从透射电镜显微形貌中可见,温度为450 ℃ 时不同热处理时间下Cu-6Ni-3Si铜合金中Ni2Si相的析出与上述模拟结果较为吻合,进一步验证了相场法模拟的正确性。

图6 温度为450 ℃ 时不同热处理时间下Cu-6Ni-3Si铜合金的TEM形貌Fig.6 TEM morphology of Cu-6Ni-3Si copper alloy under different holding time of heat treatment at 450 ℃

3 结论

单个Ni2Si相的析出与长大模拟过程中,随着热处理时间延长,Ni2Si相的等效直径r呈现逐渐递增的趋势,Ni2Si相的等效直径r与热处理时间的对应关系为r=1.336 3t0.318 1。多个Ni2Si相的析出与长大模拟过程中,随着热处理时间的延长,lg(ln(1/(1-f)))逐渐增大,且新相的转变分数f与热处理时间的关系为f=1-exp(-0.142 1t0.529 2)。随着时效时间的延长,温度为450 ℃ 时Cu-Ni-Si 铜合金热处理过程中的Ni2Si相转变比例呈现逐渐增加的趋势,且在相同时间下,实验值与模拟值较好吻合,为Cu-Ni-Si 合金的热处理工艺优化等提供参考。