内置钢板预制壳加固RC柱轴压性能试验研究

2022-12-04曹琼方

马 高,曹琼方,曾 敏

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.湖南大学 工程结构损伤诊断湖南省重点实验室,湖南 长沙 410082;3.长沙市装配式建筑产业链推进办公室,湖南 长沙 410005)

目前,RC柱加固的主要方法有增大截面法、粘贴钢板法、FRP加固法等。这些方法在工程中已有广泛应用,但存在如下缺点:增大截面法通过增大构件截面面积来提高结构承载力,工艺简单,但现场湿作业大且增加结构自重,对生产、生活和结构的外观、净空影响较大;粘贴钢板法对使用空间影响小,但钢板粘接材料对使用环境有限制,钢板易遭受环境腐蚀和存在抗火的问题;FRP加固法施工便捷,具有良好的耐腐蚀性能,但所用树脂基体的耐火性与耐高温性能不足。鉴于上述加固方法存在的问题,本文提出了采用装配式方法进行加固的新理念[1],寻求一种快捷有效加固钢筋混凝土结构的方式,对扩展结构的加固技术具有重要意义。

内置钢板预制壳(Steel Plate Prefabricated Shell, SPPS)加固方法是笔者课题组结合增大截面法和钢板加固技术优势的基础上提出的新型加固技术[2-6]。该技术施工时先安装预制壳(由钢骨架和高强无收缩灌浆料组成),现场焊接后再支模浇筑高强无收缩灌浆料,其优势在于施工快捷,加固层较薄,对原有空间影响较小。高强灌浆料可作为预制壳内钢骨架的保护层,提高其抗腐蚀和抗火灾能力。灌浆料与混凝土同为水泥基材料,且具有微膨胀、无收缩的特点,使得二者间有较高的相容性和工作协调性,从而保证预制壳与原柱混凝土之间粘结紧密。为研究该方法对加固既有旧建筑物和新建筑物的不同效果,本文按照新旧规范设计了2种配箍率柱和素混凝土柱,采用SPPS加固后进行轴压试验,探讨柱配箍率、钢板箍配钢率对加固柱轴压性能的影响规律,并提出SPPS加固柱的轴压承载力计算方法。

1 试验概况

1.1 试验设计

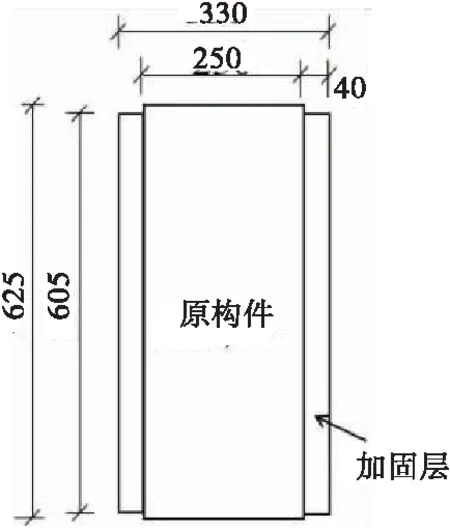

本试验共设计6根混凝土方柱,尺寸为250 mm×250 mm×625 mm,其中素混凝土柱2根,RC柱4根,其配筋信息见图1。根据柱内部配箍率不同,分为H1和H2两组,体积配箍率分别为0.49%和0.98%。采用预制壳对其进行加固,见图2,加固后截面试件尺寸为330 mm×330 mm。壳体可提前预制,加固时,预制壳与混凝土柱之间预留缝隙,在2预制壳之间预留的钢板处进行叠合搭接并焊接,随后在预留缝隙内灌入高强无收缩灌浆料,使两者之间粘结牢靠,形成受力整体。

(a)柱纵剖面

(a) 加固柱纵剖面

1.2 预制壳制作与试件加固

钢骨架根据横向钢板箍配钢率不同分为S1和S2两种。预制壳为槽型状,壁厚30 mm,高度605 mm,由钢骨架和高强无收缩灌浆料组成,钢骨架厚度为6 mm,见图3(a)。预制壳的制作工序如下:拼装钢模[钢模由外立模、内立模、侧模、底模和对拉螺杆等组成,见图3(b)],将钢骨架放入模具中;将拌合的灌浆料浇入钢模内成型;在室温下静置24 h后养护28 d。图3(c)为浇筑好的预制外壳,表面光滑平整。实际应用时该预制壳可以在工厂进行制作,再运到施工现场拼装加固,能提高加固效率,缩短施工周期,具有良好的工程应用前景。

采用内置钢板预制壳(Steel Plate Prefabricated Shell, SPPS)对RC柱进行加固。加固施工顺序为:构件表面处理(混凝土柱表面和预制壳内侧凿毛),安装2侧预制壳并焊接预留钢板,支模浇筑高强无收缩灌浆料,经养护后拆模。预制壳与混凝土柱之间预留缝隙各边为10 mm,预留钢板搭接长度为40 mm。图3(d)为采用SPPS加固后的混凝土柱模样。

(a)钢骨架

1.3 材料性能与加载测量装置

试验中混凝土的水、水泥、细砂和粗骨料的质量配合比为0.53∶1∶1.45∶2.25,28 d测得标准圆柱体抗压强度fco=27.8 MPa。试件的纵筋和箍筋分别选用HRB400和HPB300级钢筋,纵筋配筋率为1.45%,其屈服强度和极限强度分别为417 MPa和606 MPa。箍筋的屈服强度和极限强度分别为321 MPa和457 MPa,Q235钢板的屈服强度和极限强度分别为330 MPa和465 MPa。预制壳和现浇缝隙处均采用高强无收缩灌浆料,实测同条件养护下的标准试件(40 mm×40 mm×160 mm)28 d抗压强度为51.4 MPa。所有试件采用SPPS加固后加载至破坏,加载采用10 000 kN电液伺服刚性试验机,采用位移控制对试件进行单调加载。在试件4个侧面安装位移计量测试件轴向位移,并在箍筋、纵筋和横向钢板箍上布置应变片测量应变,加载装置见图4。

图4 试验加载装置

2 试验结果与分析

2.1 破坏过程与失效模式

所有加固柱的破坏过程相似,典型破坏形态见图5。加载初期,试件无明显开裂。达到峰值荷载后,预制壳四周角部出现裂缝,随后表面出现多条微小纵向裂缝,试件的轴向和横向变形增大,承载力逐渐下降。此后,纵向裂缝逐渐增多并延伸扩展。当承载力下降一定值后,核心混凝土受到的压力通过灌浆料沿界面方向传递给加固层,使得加固层的灌浆料和钢骨架共同承担荷载,承载力再次上升。此时,预制壳四周角部裂缝明显,并出现部分剥离。随后,预制壳内置钢板的外侧灌浆料出现片状开裂和剥落,钢骨架露出,部分纵向短筋屈曲,加固层的承载能力和对内部混凝土的约束能力下降,出现第2个承载力下降段。之后,纵向短筋不断压屈,横向短筋向外鼓出,上下钢板箍间的灌浆料不断压碎剥落,钢板箍进入强化阶段,提供的侧向约束力增加,试件承载力再次上升。当试件中部或其附近的角部钢板箍发生断裂时,试验停止,钢板断裂截面见图5(b)。试件破坏后整体变形严重,横截面向外鼓出并趋于圆形,高强灌浆料压碎,原柱保护层剥落严重,露出箍筋和屈曲纵筋。为安全起见,大部分试件在钢板外侧灌浆料剥落阶段时已停止加载,故试件破坏后整体性较好,侧向变形较小。

从图5各破坏试件的对比中可以看出,横向钢板箍间距对破坏模式没有显著影响。PSH1S1加载至钢板箍外侧灌浆料几乎完全剥落,露出钢骨架,部分纵向短筋屈曲。PSH1S2加载至钢板拉断,纵向短筋严重屈曲,钢板箍内侧灌浆料和混凝土保护层压碎剥落,整体变形大。PSH2S2加载至钢板箍外侧灌浆料剥落阶段,此时加固柱较完整。

(a)PSH1S1

2.2 荷载-位移曲线与承载力分析

图6为加固柱的轴向荷载-位移曲线。图中RCH1和RCH2分别表示不同配箍率的RC柱,在达到峰值荷载后,荷载下降20%左右的荷载-位移曲线。加固柱的轴压曲线可分为5个阶段:① 上升段,达到峰值荷载前,荷载-位移基本保持线性;② 下降段I,预制壳表面和混凝土柱内部产生裂缝并扩展,承载力下降。对于加固素混凝土柱,承载力下降至峰值荷载的50%左右,随着箍筋配箍率的增加,承载力下降幅度明显减小;③ 恢复段I,核心混凝土受到的压力通过灌浆料沿界面方向传递给加固层,导致承载力小幅提高;④ 下降段II,当加固柱轴向位移接近20 mm左右时,加固层开始接触到加载面,加速了裂缝的发展和预制壳表面的剥落,加固层的承载和约束能力下降;⑤ 恢复段II,由于钢板箍的应变硬化性能,对内部混凝土提供的侧向约束力增加,承载力再次提高直至钢板箍断裂。

图6 荷载-位移曲线

为研究箍筋配箍率对加固柱的影响规律,对比了图6中的PSH0S1、PSH1S1和PSH2S1的荷载-位移曲线,结果表明:随着配箍率的增加,峰值承载力得到提高,同时下降段I的承载力退化幅度减小。当钢板箍配钢率相同时,配箍率对加固柱峰值承载力的影响很小,但提高配箍率能减缓下降段I的承载力退化。当配箍率相同时,提高预制壳配钢率可以有效提高峰值承载力。表1比较了加固柱的峰值承载力Ntu。随着钢板箍配钢率的增加,H0,H1、H2系列柱的承载力提高幅度分别从30.2%、24.6%和20.8%提高到了43.0%、40.4%和34.3%。随着RC柱配箍率的增加,S1和S2系列柱的承载力提高幅度从24.6%和40.4%下降到20.8%和34.3%,且相比素混凝土柱,加固柱H0S1和H0S2的峰值承载力提高了30.2%和43.0%,加固效果更为显著。试验结果表明,SPPS加固能有效提高混凝土柱的峰值承载力。随着钢板箍配钢率的增加,加固效果显著提高,且SPPS加固对素混凝土柱和低配箍率的RC柱更有效,更适用于既有旧建筑的加固改造。

表1 试件参数与主要试验结果Table 1 Specimen details and main test results试件编号配箍率/%钢板箍配钢率/%hg×sg/mm承载力试验值Ntu/kN承载力提高幅度/%承载力计算值Ncu/kNNcu/NtuPSH0S1—2.760×1802 26130.22 0740.92 PSH0S2—3.660×1352 48543.02 2240.89 PSH1S10.492.760×1802 54624.62 4620.97 PSH1S20.493.660×1352 86940.42 6120.91 PSH2S10.982.760×1802 61320.82 5700.98 PSH2S20.983.660×1352 90734.3 2 7190.94 注:PS表示内置钢板预制壳加固柱;H1、H2分别代表体积配箍率为0.49%和0.98%;S1、S2分别代表钢板箍配钢率为2.7%和3.6%;hg和sg分别为钢板箍的宽度和竖向中心间距。承载力提高幅度为加固柱峰值承载力与其对应配箍的未加固柱峰值承载力相比。

3 加固柱轴压承载力计算

3.1 侧向约束机理

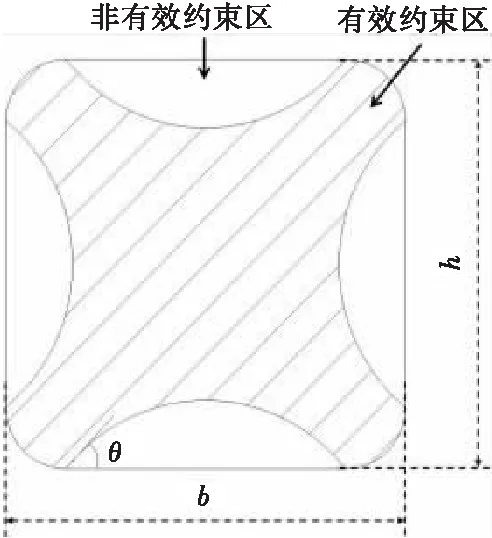

SPPS采用钢板、灌浆料作为加固层,为原柱混凝土提供有效约束,提高了加固柱的承载能力。根据已有研究[7]可知,在侧向约束作用下,混凝土抗压强度随约束钢筋体积配筋率的增大而增大。因此,提高钢板箍的体积配钢率可以有效提高加固构件的承载力。考虑到钢板箍约束作用的不均匀性,截面可分为有效约束区和非有效约束区,并且约束作用在相邻钢板箍中部的混凝土截面最弱。钢板箍约束方柱的贡献可类比箍筋约束混凝土平面内与箍筋之间存在拱作用模式[8],约束应力以拱的形式作用在有效约束区混凝土上,拱作用形状为初始角度45°的二次抛物线[9-10],见图7。

(a)

令钢板箍中心线内侧截面面积为Ae=bh-(4r2-πr2),非有效约束区面积Ar和有效约束区面积Aq为

(1)

(2)

式中:b,h为钢板箍沿x和y方向中心线间距;r为钢板箍内侧转角半径。

核心区混凝土在轴压力作用下产生横向膨胀变形,这是由于钢板箍直线段抗弯刚度较小,而转角部位刚度较大,混凝土截面的侧向应力沿边长变化,越靠近角部约束作用越大。根据力的平衡条件,求得钢板箍有效侧向约束应力fl为:

(3)

(4)

钢板箍约束混凝土的抗压强度可以写为:

fcc=fco+5.1fl

(5)

式中:fco为非约束混凝土的轴心抗压强度;fcc为钢板箍约束混凝土的轴心抗压强度。

3.2 轴压承载力计算

(6)

未约束混凝土承担的荷载为Nco=fcoAc,Ac为混凝土柱净截面面积,纵筋承担的荷载Ns=fysAs,As为RC柱纵筋截面面积,fys为纵筋屈服强度。

(7)

式中:flh为箍筋有效侧向约束应力;Ah为箍筋有效约束区面积。可参考Mander等[8]针对箍筋约束混凝土柱提出的计算模型。

(8)

根据上述公式对加固柱进行计算(见表1),计算值与试验值吻合良好,且计算结果偏于安全。

4 加固工程实例分析

长沙一栋待加固6层钢筋混凝土框架结构房屋,架空层③轴框架柱原混凝土设计强度为C30,而实际检测时的强度仅为C20,采用本文提出的内置钢板预制壳加固方法进行加固方案设计。拟加固柱高2.0 m,截面尺寸为400 mm×400 mm,四周均匀布置8根直径20 mm的HRB400纵筋,箍筋采用直径8 mm,间距200 mm的HPB300光圆钢筋,混凝土保护层厚度为30 mm。

经计算,设计柱轴压承载力设计值为2 840 kN,以C20混凝土强度计算得到的承载力为2 174 kN,因此,加固提高的承载力需大于666 kN。预制壳设计时,其厚度、灌浆料层缝隙宽度、钢板厚度、宽度和材性均采用本文试验数据,仅对钢板箍的净间距进行设计,使加固方案更可靠。根据式(3)、 式(4)和式(8)计算得到净间距为100 mm时,钢板箍约束混凝土强度提高贡献为682 kN,满足加固要求,此时加固柱承载力比原柱提高31%。实际应用时,可根据工程具体情况,通过改变钢板箍间距、厚度对预制壳进行设计,使加固方案更加合理。

5 结论

a.内置钢板预制壳加固可以有效改善混凝土柱的轴压力学性能,峰值承载力提高了20.8%~43.0%,加固效果随钢板箍配钢率增大和箍筋配箍率减小而提高。

b.持续加载至下降段Ⅱ时,加固试件的变形仍不明显,整体性较好;当加载至钢板箍断裂时,试件整体变形严重,横截面向外鼓出并趋向于圆形,高强灌浆料压溃,原柱保护层剥落严重,露出屈曲纵筋和箍筋。

c.提出了考虑箍筋和钢板箍共同约束的轴压承载力计算模型,计算值与试验值吻合良好,且计算结果偏于安全。