锚-土界面拉拔试验与剪应力分布规律研究

2022-12-04孙京华陶春晨

董 捷, 孙京华, 陶春晨

(1.河北建筑工程学院 土木工程学院, 河北 张家口 075000;2. 河北省寒冷地区交通基础设施工程技术创新中心,河北 张家口 075000)

0 引言

土层锚杆锚固技术在我国边坡工程、基坑支护工程、地下工程建设中得到了广泛应用[1]。其通过锚固杆体与周边岩土体紧密的粘结能够有效地提高土体的强度和稳定性,并且具有工程造价低、施工方便、加固周期短等优点。然而,在实际工程中,由于土体本身性质具有复杂性,与锚固体结合后形成相对较为复杂的受力系统,锚杆的抗拔力会受到土体性质、土体应力状态、外界荷载和锚固体尺寸等众多因素的影响[2]。对此,国内外已做了诸多研究,并取得了较大进展。在试验研究方面,陈昌富[3]等提出了一种锚-土界面摩阻性能测试仪和相应的锚杆拉拔试样制作装置和方法,深入研究了锚固体养护龄期、拉拔速率等因素对锚-土界面剪切强度的影响。尤志嘉[4]等开发了一种土层锚固界面试验装置,结合二维数字散斑相关方法研究了荷载大小对锚固体周边土体位移场和应变场的影响。尤春安[5]等通过预应力锚索锚固段界面力学特性试验,研究了锚固体界面在荷载作用下的变形规律和失效条件。王国峰[6]等通过对不同含水率和压实度条件下锚杆进行拉拔试验,发现在最优含水率附近进行锚杆支护有利于提高锚杆的承载能力。YE[7]等建立了覆盖层压力、注浆和拉拔荷载作用下的大型物理模型,对新研制的土钉进行拉拔试验,通过改变土钉的形状,摩擦系数等参数研究了土钉的受力性能。在数值模拟方面,杨宁[8]等分析了以任意单元极限伸长量为破断判据的原可破断锚杆单元存在的缺陷,提出了基于锚杆自由段总伸长量的锚杆破断判据,并修正了原可破断锚杆单元。苏立君[9]等通过三维有限元分析了土钉在钻孔、注浆与拔出过程中杆体周围土体的应力变化情况。赵同彬[10]等采用PFC2D程序对拉拔试验过程进行数值模拟,从细观层面研究了锚杆界面的剪应力分布特征与其传递规律,并分析了锚固系统的破坏形式。在理论研究方面,宋洋[11]等通过对全长粘结型锚杆锚-浆界的锚固机理进行研究,得到了锚-浆界面的剪应力与轴向荷载的双曲线应力分布形式。吴延峰[12]等采用偶应力理论研究了拉力型锚杆锚固段界面上的剪应力分布、界面附近的边界层效应和偶应力的尺度效应。MA[13]等采用基于假定的非线性滑移分布关系的粘结滑移模型模拟了全注浆锚杆的轴向行为,并对锚杆-灌浆界面进行研究分析,推导了锚杆灌浆界面剪应力分布、锚杆轴向荷载与荷载位移关系的表达式。

但是,目前对于土层锚杆锚固机理研究在宏观试验和有限元方法等连续介质力学等方面研究居多,应用离散元法对锚-土接触面研究的成果相对较少,并且主要从二维角度阐述土层锚杆锚-土界面细观力学机理[14-16]。本文通过设计锚杆试验模型,以自主研发的室内锚杆拉拔系统为试验测试手段,开展了不同围压和含水率条件下锚杆极限抗拔力研究;并在此基础上,采用PFC3D程序对土层锚杆进行数值模拟,从细观角度分析锚-土界面的剪应力分布特征与其传递规律,以期为实际锚固支护设计工程提供合理的参考。

1 室内拉拔试验

1.1 试样制备

依据颗粒分析试验结果确定试验用土为粉质砂土,属粗颗粒土;通过击实试验测得最优含水率为8.45%,最大干密度为2.03 g/cm3。根据《土层锚杆设计与施工规范(CECS22—90)介绍》,锚固体注浆材料灰砂比为1∶1,水灰比为0.45,其中细骨料选用标准砂,水泥为普通硅酸盐水泥,搅拌用水采用自来水。制作试样时,压实度选用85%,采用分层击实的方法,将设定量的土放入击实容器中并利用环形击实锤进行压实,达到本次压实的设定深度后停止击实,利用刮毛工具对压实后的土样表面进行刮毛;再倒入设定量的土,重复上述操作,直至土样制备完成。最后在保证土样表面平整的条件下将锚固体预留钢管抽出,盖上试样上盖。此外为确保能顺利抽出钢管而不破坏土样,土样制作之前应于锚固体预留钢管外壁涂抹适量的凡士林。土样完成以后,配置灌浆材料进行土层锚杆注浆,边注浆边振捣,以保证灌浆体均匀;同时安装锚杆对中器,待灌浆材料初凝以后,利用液压脱模仪对其进行脱模,将脱完膜的锚杆试样用密封袋密封。制样流程与锚杆试样尺寸如图1所示。最后将浇筑好的锚杆试样置于室温环境下养护14 d,试件养护完成以后,削去垫片以下的4 cm土样,以确保在整个拉拔试验过程中剪切面积不变[3]。

(a) 制样流程与室内养护

1.2 试验方法

试验加载设备主要由围压室、铝制底座、锚杆夹具、对中装置和力传感器等构成,拉拔测试系统如图2所示。试样安装完成以后,通过加压设备进行液体加压,当围压值满足试验所需时,系统自动停止加压并开启自动补偿机制,以保证试样所受压力始终保持设定值。随后启动室内拉拔测试系统,加载装置中的电动升降结构带动加载底座以恒定速度0.8 mm/min持续下降,由于围压室等限制作用,试样随之被下拽,锚-土界面的力通过钢筋、钢筋夹具和力传感器传至反力装置,并通过数据采集仪器采集力与位移数据。

(a)试验加载设备

考虑到锚固体所处应力状态与土样含水率对土层锚杆锚固特性的影响,本试验配置并制作了含水率为6%、8%和10%的锚杆试样,并分别对埋置其中的锚杆进行不同应力状态下的拉拔试验。具体试验工况见表1。

表1 试验模拟工况Table 1 Experimental simulation condition试验序号围压/kPa含水率/%试件数量MG110061MG220061MG330061MG410081MG520081MG630081MG7100101MG8200101MG9300101

2 室内试验结果分析

2.1 围压对土层锚杆极限抗拔力的影响

为了研究不同应力状态下,土层锚杆的锚固特性,针对3种不同含水率的试样,分别进行了围压为100、200和300 kPa的土层锚杆拉拔试验。由试验结果得到了锚杆拉拔力-位移关系曲线,如图3所示。

(a)含水率为6%时锚杆拉拔力-位移关系曲线

土层锚杆在不同应力状态下的拉拔力与锚固体轴向位移关系曲线如图3所示。可以发现:

a.试验初期阶段,土层锚杆拉拔力随着锚固体轴向位移的增加而不断增大,随着试验的进行,土层锚杆抗拔力基本达到峰值且趋于稳定。

b.当土样含水率一定时,土体所受应力状态对锚杆试样的极限抗拔力影响较大,即围压越高,土层锚杆的极限抗拔力越大。以图3(a)含水率为8%的试样为例,当围压分别为100、200和300 kPa时,试样的极限抗拔力依次为1409.81、3368.74和5409.99 N,较低围压状态而言,围压200和300 kPa条件下的试样的极限抗拔力分别是100kPa状态下试样的2.39倍和3.84倍。造成这一现象的原因是:围压较高条件下土颗粒排列更加紧凑和密实,土体抵抗外部变形的能力较大,表现为土层锚杆抗拔特性的提高。这说明土层锚杆极限抗拔力与其所处土层应力状态有关,在一定范围内改善土层锚杆所处的应力状态,有利于增强土层锚杆锚固体与土体的摩阻力,从而提高锚杆的支护效果。

2.2 含水率对土层锚杆极限抗拔力的影响

图4为锚杆试样极限拉拔力与含水率之间的关系图。由图4可以看出,锚杆试样在相同围压条件下,其极限抗拔力随含水率的增大呈现出先增加后减少的趋势。当含水率为8%时,土层锚杆的极限抗拔力最大。以围压300 kPa为例,含水率自低到高条件下,试样的极限抗拔力依次为4679.32、5409.99和4857.12 N,与含水率为8%的试样相比,6%和10%试样的极限抗拔力分别减少了13.51%和10.22%。这说明在土层锚杆施工过程中,当土质含水率接近其最佳含水率时,锚杆的支护效果更好[6]。

图4 锚杆试样极限拉拔力-含水率柱状图

3 锚土界面三维颗粒流细观模拟

3.1 土层锚杆颗粒流模型

为了进一步从细观角度分析锚-土界面剪应力分布特征与其传递规律,研究土层锚杆的作用机理,论文建立与室内试样尺寸相同的数值模型。鉴于颗粒过多会造成计算效率降低,且对模型计算精度的提高不大,根据孙其诚[17]等的结论,当模型尺寸与颗粒尺寸之比大于50时,模型力学特性受颗粒尺寸的影响就可以忽略,即可保证模型模拟的精度,综合考虑确定土颗粒的半径为1.5~2.0 mm。由于土层锚杆主要破坏面为锚固体与周围土体界面,故将钢筋与砂浆部分视为一个整体,由刚性重叠连接的大颗粒组成,如图5(a)所示;并于锚固体轴向方向布置监测球A、B、C和D,以监测界面的应力分布情况,如图5(b)所示。

(a)土层锚杆数值模型

3.2 细观参数的确定

由于离散元数值模拟是通过一定的颗粒组成来模拟土体的宏观行为,所以细观参数的确定对数值模拟结果的可靠性尤为重要[14]。但是,目前还没有建立细观参数与宏观参数之间的理论公式,故首先需参考相关文献[18]确定颗粒参数的初步范围,同时建立三轴压缩数值模型,如图6所示,通过不断地调整参数来获取与室内三轴试验性质相接近的土颗粒细观参数,其中,根据石崇[19]等通过颗粒流模拟得到的泊松比与刚度比之间的对应关系:

图6 三轴压缩数值模型

μ=0.098 7x+0.095 1

(1)

根据《地基与基础》中可知砂土的泊松比为0.2~0.25,由式(1)可计算出砂土的刚度比为1.07~1.57。

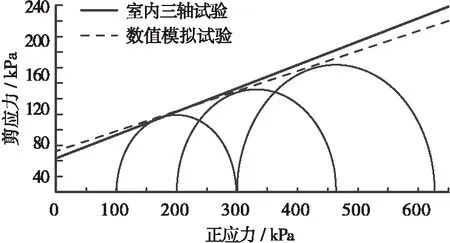

另外本文锚固体细观参数见参考文献[18],模型细观参数见表2。限于文章篇幅,本文选取含水率为8%的试样进行数值模拟分析。图7和图8分别为室内试验与数值模拟条件下偏应力-轴向应变曲线与三轴试验莫尔应力圆。

图7 偏应力随轴向应变变化曲线

图8 含水率8%时三轴试验莫尔应力圆

表2 PFC模型细观参数Table 2 Mesoscopic parameters of PFC model名称直径/mm密度/(kg·m-1)平行连接法向刚度/(Pa·m-1)平行连接切向刚度/(Pa·m-1)摩擦因数土颗粒1.5~22 6008E 98E 90.58锚固体307 2002.6E102.6E10

4 数值模拟结果分析

4.1 锚杆极限抗拔力分析

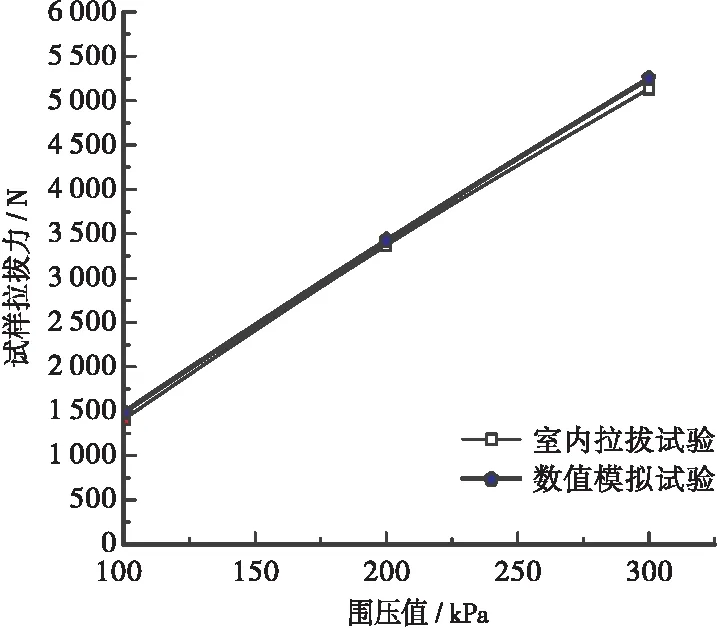

为验证所建细观数值模型的可靠性,图9给出了室内试验与数值模拟在不同应力条件下的极限抗拔力与位移的对比曲线。

图9 不同应力状态下含水率为8%时锚杆极限抗拔力

由图9可以看出室内试验得出的不同应力状态下含水率为8%时锚杆极限抗拔力与数值模拟结果非常接近且规律相似,这说明该离散元细观模型能有效地模拟土层锚杆拉拔试验过程。

4.2 X-Z方向上剪应力分布规律

针对不同应力状态下土层锚杆拉拔过程中剪应力大小沿锚固体轴向方向的分布规律进行分析,监测球A、B、C和D处X-Z方向剪应力-位移曲线如图10所示。

由图10可以得到,X-Z方向剪应力沿锚固体轴向并非均匀分布,而是呈现出不断变化的曲线形。在加载过程中剪应力达到峰值以后,随着锚杆轴向位移增大,剪应力逐渐减小,并很快降至0,即出现剪应力中性点;达到中性点以后,剪应力反向增至最大值,随后逐渐减小并趋于稳定。这是因为在拉拔试验初期,锚固体附近土颗粒受到挤压变得密实,颗粒间的剪应力逐渐增大,随着拉拔试验进行,土颗粒开始掉落,土颗粒之间的孔隙变大,剪应力逐渐降低,并最终趋于稳定状态。

(a) 围压为100 kPa时剪应力-位移关系曲线

由图11可以看出,峰值剪应力并未出现在锚固段顶部,而是位于距离起点较近的监测球C(距顶部约3 cm)处,即剪应力沿着锚固体自上l而下呈现出先增大后减小的趋势。当围压分别为100、200和300 kPa时,监测球C处的峰值剪应力依次为31.02、63.60和78.83 kPa,与200 kPa和300 kPa相比,土层锚杆处于100 kPa时改变土层应力状态对锚杆的峰值剪应力影响较大。这说明围压的增大必然导致锚-土界面峰值剪应力的增加,由此可以看出,土体变形因受到约束而产生的正应力有利于提高土层锚杆的抗拔强度。

图11 峰值剪应力沿锚固体长度变化曲线

5 结论

本文通过锚-土界面拉拔试验并结合颗粒流程序对锚杆极限抗拔力和锚-土界面的剪应力分布与其传递规律进行研究分析,主要结论如下:

a.在土样含水率一定条件下,土体所受应力状态对锚杆试样的极限抗拔力影响较大,即围压越高,土层锚杆的极限抗拔力越大。这说明锚杆极限抗拔力的大小与锚杆所处土层应力状态相关,在一定范围内改善土层锚杆所处的应力状态,有利于增强锚杆的支护效果。

b.在相同围压条件下,土层锚杆的极限抗拔力随含水率的增加呈现出先增大后减少的趋势。当土层锚杆的含水率为8%时,土层锚杆的极限抗拔力最大,说明在土层锚杆施工过程中,当土质含水率接近其最佳含水率时,锚杆的锚固效果比较好。

c.X-Z方向剪应力沿锚固段并不是均匀分布的,而是呈现出不断变化的曲线形。在加载过程中,所受剪应力达到峰值以后,随着锚杆轴向位移增大逐渐减小,并很快降至0,之后剪应力反向增至最大值,最终逐渐减小并趋于稳定。

d.剪应力在端口部位较小,在距端口一定距离处出现峰值。即剪应力沿着锚固体自上而下呈现出先增大后减小的趋势。另外,与200 kPa和300 kPa条件相比,土层锚杆处于100 kPa状态下改变土层应力状态对锚杆的峰值剪应力影响较大,这说明围压的增大有利于提高土层锚杆的抗拔强度。