卧式旋耕机刀辊优化技术研究现状及展望

2022-12-01蔡王飞伍铁斌毛依凡

蔡王飞 伍铁斌 毛依凡

(湖南人文科技学院能源与机电工程学院,湖南娄底 417000)

卧式旋耕机是我国常用的耕耘机械,通过刀辊旋转切碎土壤。目前国内卧式旋耕机一次作业即可满足要求,减少了作业次数,提高了生产率和经济效益,深受农户喜爱[1]。然而,卧式旋耕机一般耕深较浅、漏耕严重,刀辊易缠草、堵泥且作业时消耗功率较大[2]。对刀辊进行优化,能提高防缠能力,降低能源消耗,显著提高卧式旋耕机的作业质量和效率。

1 卧式旋耕机刀辊构造及工作原理

1.1 构造

如图1所示,卧式旋耕机刀辊由刀轴、刀座、旋耕刀组成,左、右旋耕刀以双头螺旋线形式交错排列在刀轴上,旋向相反,升角相同,左右弯刀交替入土。

图1 卧式旋耕机正视图

1.2 工作原理

卧式旋耕机刀辊作业时,刀轴和刀片一边做回转运动,一边随拖拉机前进做相等速度直线运动。旋耕刀在回转运动中切入土壤,将切下的土块向后方挡土板抛射,土块在冲击力的作用下被撞成碎土粒,由拖板拖平在地面上,使耕后地面平整。

2 卧式旋耕机刀辊优化技术的重要性

卧式旋耕机刀辊缠绕原因有多种。一是旋耕机耕深较浅,旱田耕作深度8~15 cm,水田耕作深度10~15 cm;旋耕刀难以切割到部分秸秆及田间杂草的根部,延长了杂草、作物秸秆长度,增加了缠绕概率[3]。二是卧式旋耕机转速一般为150~350 r/min,转速较低,旋耕刀难以将所有杂草粉碎成碎段,剩余杂草、秸秆在力的作用下依然有可能缠绕刀辊。三是卧式旋耕机没有设计防缠绕部件,易出现缠绕现象。

卧式旋耕机刀辊缠草堵泥会造成多种危害。一是卧式旋耕机刀辊在缠绕杂草、秸秆后,作业时会带上碎土,卡在杂草与刀辊的间隙中形成积土现象,造成旋耕刀及其刀轴磨损,碎土率、碎茬率下降。二是大量杂草、秸秆等缠在刀辊上直至与旋耕刀回转半径相同,使卧式旋耕机有效耕深减少,无法满足旋耕整地耕深要求[4]。三是刀辊缠草堵泥后,阻力增大,动力消耗增加,工作效率受到影响。不仅如此,刀辊缠草堵泥后,作业时会在土壤上产生沟壑,影响土地平整度和接下来的播种过程。

截至2019年底,我国粮食、油料作物机耕率基本保持在90%,但是同等耕作深度下单位功耗高出国外平均水平约30%,农业机械整体功率消耗较大。究其原因是我国生产的农业机械仍然采用老式设计结构,这种结构设计不够完善,导致机械作业效率低且耗能较大,不符合农业机械发展进程中节能环保的要求。因此,旋耕节能技术的发展具有重要意义。卧式旋耕机刀辊优化技术旨在解决刀辊高耗能、缠草堵泥问题,提高旋耕作业质量、作业效率,是旋耕防缠技术与旋耕节能技术的综合体现。

3 卧式旋耕机刀辊优化技术研究现状

卧式旋耕机刀辊优化效果影响旋耕机的生产效率和生产质量。为了解决刀辊高耗能、缠草堵泥问题,国内外学者做了不少尝试。下面从旋耕刀优化、刀座优化和刀轴优化3个方面阐述卧式旋耕机刀辊优化的国内外研究现状。

3.1 旋耕刀优化技术研究现状

卧式旋耕机常见的旋耕刀有凿形刀、弯刀和直角刀,其中旋耕弯刀最常用,旋耕刀的优化大多是对旋耕弯刀的优化。如图2所示,旋耕刀由侧切面、过渡面和正切面组成,其中:侧切面具有切开土垡、切断草茎、推开残茬的功能;正切面除了切土外还具有翻土、碎土、抛土等功能[5]。

图2 旋耕弯刀设计图

国内旋耕刀研究始于20世纪70年代。20世纪90年代,旋耕刀优化研究热点从强度、硬度等材质提升方面转移到了刀体结构优化设计,提出了节能设计要求。1993年,潘留辉等[6]设计出了ⅡSJ系列节能旋耕刀,比国家标准旋耕刀单刀功耗降低25.9%~43.3%,整机功耗降低16.4%,耐磨性增加8%,使用寿命增加10%。郝建军等[7]为了解决旋耕整地作业阻力大、能耗高等问题,基于楔子理论与刀具受力模型设计了一种楔形减阻旋耕刀,其平均扭矩较国标旋耕刀下降11.35%,平均功耗较国标旋耕刀下降9.29%,平均碎土率较国标旋耕刀提高4%,耐用性基本保持一致。

随着仿生学在农业领域的应用,旋耕机作业阻力大、能耗高的问题得到了有效缓解,近年来旋耕刀优化倾向于仿生设计。1990年任露泉等[8]对典型土壤动物穿山甲、蝼蛄、蚂蚁、蜣螂等的爪趾进行了观察与力学分析,从地面力学角度初步分析了爪趾与土壤间的相互作用,得到了多种土壤动物爪趾的数据,为仿生旋耕刀的研究奠定了理论基础。2019年杨玉婉等[9]根据鼹鼠的活动特性,分析了鼹鼠前肢手掌多趾组合结构和趾尖轮廓曲线特征,设计了具有鼹鼠多趾结构特征的仿生旋耕刀,正切刃有尖刺和缺口,提高了旋耕刀碎茬和入土性能,在不同的前进速度和弯刀转速情况下仿生型旋耕刀的整机功耗平均减小了16.88%~21.80%。鼹鼠多趾结构特征仿生旋耕刀结构如图3所示。2021年肖茂华等[10]使用逆向工程技术,基于东方蝼蛄前足爪趾轮廓曲线,在旋耕刀正切刃上设计了仿生齿。在不同转速下,仿生旋耕刀所受平均扭矩均比国标旋耕刀小,降低了3.5%~10.5%,降低了整机功耗,增加了旋耕刀使用寿命。基于东方蝼蛄爪趾的仿生旋耕刀结构如图4所示。

图3 鼹鼠多趾结构特征仿生旋耕刀结构

图4 基于东方蝼蛄爪趾的仿生旋耕刀结构

欧美及日本等一些发达国家很早就开始进行旋耕刀优化研究。Tsuchiya等[11]对降低卧式旋耕机功耗的因素进行相关性研究,对旋耕刀刃口厚度、特定刀片形状的切削特性以及刀片在刀轴上的排列等进行了分析。1993年Gupta等[12]建立了预测饱和土壤中旋耕机功率需求的数学模型,该模型假设旋耕机所需功率用于切削土壤,得出旋耕刀工作功耗占比,切削土壤耗能占比0.34%~0.59%,抛出土壤耗能占比30.5%~72.4%,土壤与旋耕刀摩擦耗能占比0.96%~2.45%,土壤与土壤摩擦耗能占比0.62%~0.99%,空载功率23.1%~64.6%。研究得出,旋耕作业耗能的主要部分在于刀片抛土和克服摩擦力做功。2004年Saimbhi等[13]采用坐标变换对C型旋耕刀进行运动学仿真,利用三维计算机图形学,生成了叶片后表面的Bezier曲面;分析了叶片在运行过程中与土壤的相互作用,对C型旋耕刀进行优化设计,消除了叶片后缘与未切割土壤的干扰,得到了整流后C型旋耕刀立体三维形状,如图5所示。2009年Asl等[14]通过建立数学模型,对 L型、C型和 RC型(reduced chord-type缺口弯型刀)施耕刀进行功耗以及切土抛土性能研究。试验结果显示,RC型刀切土和抛土性能均高于另外2种形式的刀片,并且功耗明显低于其他刀片。3种刀片如图6所示。

图5 整流后的C型旋耕刀立体三维形状

图6 3种刀片对比

3.2 旋耕刀座优化技术研究现状

旋耕刀座安装在旋耕刀的基座上,旋耕刀座优化分为刀座本体优化、刀座排列顺序优化。在旋耕刀座优化方面,国内研究得更深入。一方面,不断推出更优的刀座排列顺序;另一方面,融合计算机技术对刀座优化进行深入研究。国外的刀座优化研究则有些停滞。

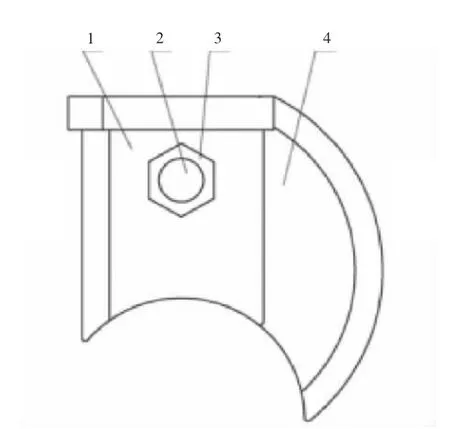

3.2.1 旋耕刀座结构优化。对旋耕刀座本体的优化在国内较为常见,设计目的是降低刀轴作业时杂草缠绕概率,保护刀轴,提高其与旋耕刀的连接牢固性。2015年徐 良等[15]研制了一款除草刀装置。该装置由防缠保护盖和旋转刀组成,其中防缠保护盖设计有一个防缠圆环和变速箱凹槽,以形成凹凸配合。中耕机工作时,除草刀旋转切割缠绕过来的杂草,防缠保护盖和除草刀形成一个闭合的运动圆柱,有效解决了防缠问题,适用于小型旋耕机具。除草刀装置如图7所示。2016年李文杰等[16]发明了一款旋耕防缠刀座,刀座体由上而下开设通孔;刀座前端增加了一个圆弧滑切刃,正转时能使杂草远离刀轴,反转时能滑切杂草,消除了刀座与刀座连接处的死角,增强了刀辊防缠能力,提高了刀辊生产效率。防缠刀座如图8所示。

图7 除草刀装置立体图

图8 防缠刀座设计图

3.2.2 旋耕刀座排列顺序优化。相同刀片参数在不同耕作模式下旋耕效果也不同。旋耕机刀片合理排列,有利于提高耕作质量,降低功率消耗,节约能源,使整机受力平衡[17]。

1985年,冯培忠[17]分析了现有国内双头螺线排列方式与日本人字形刀片排列方式的优点和缺点。在此基础上,提出4n±2数列排列并详细地阐述了4n±2数列排列的方法,为以后的研究工作奠定了基础。1998年王多辉等[18]设计了一款旋耕机刀片排列应用程序,该程序应用于旋耕机刀片排列、反转灭茬机灭茬刀排列及秸秆还田机甩刀排列等方面,方便快捷,效果良好。2003年涂建平等[19]对秸秆还田机工作部件——刀片部分的受力和在刀轴上的排列方式进行了理论分析和总结,为秸秆还田机刀座排列顺序的深入研究提供了直接理论依据。2008年Celik等[20]研究了旋耕机作业时旋耕刀旋转路径对土壤切片的影响,结果发现:提高转子速度和按比例降低前进速度能提升碎土率;提高拖拉机的前进速度或降低转速能降低碎土率;减小刀轴半径和增加法兰盘一侧的刀片数量能使土壤切片变薄,并用回归分析方程解释这些关系。2011年,贾洪雷等[21]提出了耕作刀片在卧式刀辊上的多头螺旋线对称排列法,并将该方法应用到不同机具上进行旋耕、碎茬作业,各工况碎土率均值达到85.6%以上,碎茬率均值达到80%以上;该方法能够减少刀辊的冲击振动,延长传动件及轴承的寿命,使机具作业平稳。

3.3 旋耕刀轴优化技术研究现状

旋耕刀轴是旋耕刀辊的输出动力转轴,其优化主要有2个方向:一是增大旋耕刀轴半径达到防缠绕目的;二是研究刀轴正转与反转耕作模式的功耗问题。

在刀轴优化研究方面,国外研究人员最先提出了刀轴正转与反转耕作模式的功耗问题并进行了试验研究,但未解决。我国科研人员接过了这一接力棒,研究得出,旋耕机反转耕作模式的功耗要大于正转耕作模式,但是反转耕作模式的翻土和覆盖性能要优于正转耕作模式。

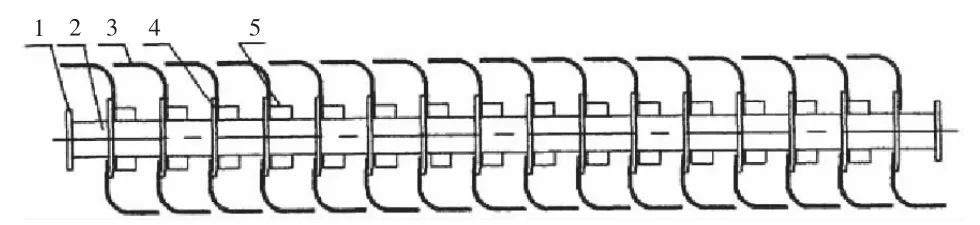

3.3.1 增大旋耕刀轴半径。增大旋耕刀轴半径,可使杂草、秸秆等缠绕物的长度不足以缠绕旋耕刀轴,降低缠绕物的缠绕力和刀轴缠草概率。2010年胡建明等[22]发明了防缠草旋耕刀轴,即在刀轴上安装一款切草刀,间接增加刀轴半径,当旋耕机工作时,切草刀将缠绕过来的杂草切成两段,提高刀辊防缠能力。防缠草旋耕刀轴设计如图9所示。2015年张秀梅等[23]设计了一种水旱两用型耕整刀辊,设计了滑切型横刀,工作时,间接增大旋耕刀轴半径且有一定的滑切作用,降低了缠绕物的缠绕力,有效滑切缠绕物,提升旋耕机的耕作效率,降低作业功耗,工作性能稳定;横刀在破茬区域内压覆秸秆并对土壤再次粉碎,达到水田及旱地耕整的需要。水旱两用型耕整刀辊模型如图10所示。

图9 防缠草旋耕刀轴设计图

图10 水旱两用型耕整刀辊模型

3.3.2 正转与反转耕作模式的功耗问题。卧式旋耕机刀轴有正转、反转2种模式,通过试验研究2种模式与功耗的关系。1993年Shibusawa[24]研究发现,反向旋转旋耕机可减少深耕时的动力需求,开发了一个由刀片向后抛出土壤的模型;按照设计方法制造了新铲面叶片,将其反向旋转产生了最佳的土壤后抛效果,在深度超过300 mm时,操作功率减少了50%左右。2002年Kataoka等[25]研究了在重黏土中反转旋耕过程中的土壤切割和土块裂纹形成过程,结果发现,在一定的耕作距离内,耕作阻力显示出较高的交叉关系,而在相隔0.4 m以上的不同耕作地块之间几乎没有交叉关系。未耕作的土壤被耕作刀片扰动的前向距离估计为36.4 mm,单个刀片的耕作阻力频率的波动几乎等于所预测的被耕地表面的裂缝间隔的发生率,这个频率是120 Hz。这些分析结果能用于分析反转旋耕时刀片的自然频率和土壤裂纹的主动发生,提供了研究反转旋耕的重要理论基础。Salokhe等[26]在曼谷的一个黏土土槽上进行了试验,结果发现,2种卧式旋耕机的功耗均随作业次数的增加而降低,随前进速度的增加而增加,反转卧式旋耕机的动力输出轴功率比正转卧式旋耕机功率低34%左右。但是,由于试验未控制单一变量,无法验证同一旋耕刀下正反转功率大小。为了比较正转卧式旋耕机和反转卧式旋耕机的作业情况,2003年丁为民等[27]在控制单一变量的前提下,进行了正、反转卧式旋耕机的对比试验。试验结果表明,后端装有碎土挡草栅栏的反转卧式旋耕机在碎土覆土、田间平整等方面均优于正转卧式旋耕机。2018年鄂 智等[28]针对国标普通旋耕刀IT245单刀作业功耗问题,对旋耕刀IT245进行了正反转功耗对比。结果表明,IT245旋耕刀反转比正转功耗高出17.5%。2019年陈 伟等[29]研究了反转卧式旋耕机刀辊排列方式对作业性能的影响,结果发现,旋耕刀辊排列对反转灭茬作业效果存在明显影响;正人字排列比其他3种排列更省力,作业功耗最高降低21%。

4 展望

4.1 加强旋耕节能技术理论研究

如何提高生产效率、节省机具消耗是卧式旋耕机未来发展的关键问题,未来卧式旋耕机的发展方向必将是低能耗、高效率以及深耕。旋耕作业耗能的主要部分是刀片抛土和克服摩擦力做功。为了确保耕作质量、降低整机功耗,合理的刀片排列、正确的使用及调整方法是十分重要的[30]。旋耕刀优化与设计、旋耕刀座排列顺序优化是解决卧式旋耕机高耗能问题的关键[3]。这对于实现农业可持续发展具有重要意义。未来,研究人员需要加强旋耕节能技术的理论研究。

4.2 将新技术应用到旋耕防缠技术上

卧式旋耕机研究人员研究了许多不同形式的刀辊防缠装置,这对卧式旋耕机存在的杂草缠绕问题都有一定的效果,但是达不到现有的防缠要求。今后研究应该深化仿生设计研究,将仿生学应用到横刀优化上;应引入新技术领域的先进理念,将自动控制系统应用在旋耕防缠技术上。例如,在旋耕刀辊上加装智能化防缠绕横刀,在刀辊两侧安装传感器,一旦刀辊被缠绕到一定程度,锯齿状横刀自动运行切割杂草。此装置在解决缠绕问题的基础上兼具节能设计要求。

4.3 卧式旋耕机联合化和智能化

目前主流的联合收割机一次作业即可完成收割、脱粒、分离茎秆、清除杂余物等工序,从田间直接获取谷粒。未来卧式旋耕机将会向联合化方向发展,以卧式旋耕机为驱动,通过增加和优化工作部件完成灭茬、深松、碎土、做畦、起垄、开沟、播种、深施化肥、铺膜、镇压和喷药等联合作业[31],能极大地提高农业耕种效率。

随着全球定位系统、地理信息系统、遥感技术等新兴技术的发展,开发智能化的定位控制作业卧式旋耕机是一种发展趋势[32]。田间作业环境复杂,可以在履带自走式卧式旋耕机上安装自动控制系统,当安装在刀辊上的传感器检测到复杂的土地环境时,前方的刀辊可以自动调整旋耕刀入土角度,使其保持在入土最省力、对旋耕刀磨损最小的角度;后方的机架也会调整机身倾斜度使机身稳定,不影响刀辊作业,作业效率及质量都能得到一定程度的提高。智能化卧式旋耕机前景广阔,节能是其重要特点,应用无人驾驶、全球定位、自动控制系统等新兴技术是节约能源的有力手段。

5 结语

刀辊优化技术能够明显提高防缠能力,降低功耗,显著提升卧式旋耕机的工作效率及质量。研究刀辊优化,需要加强旋耕节能技术理论研究,特别是旋耕刀与旋耕刀座的节能优化研究;需要将新技术应用到旋耕防缠技术上,加强仿生学设计。随着新技术、新理念的融入,未来的卧式旋耕机趋向于联合化、智能化作业,将极大地解放劳动力,创造生产价值。