高多层数刚挠结合板凹陷度改善研究

2022-11-30陈起平石学兵樊廷慧

陈起平 石学兵 樊廷慧 李 波

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

0 前言

随着市场需求的提升,不论是刚性还是挠性印制板都在朝着高频高速以及高多层发展。但高多层数的刚挠结合板(R-FPCB)随着挠性板张数的增加以及半固化片(PP)张数的增多,挠性区位置会因PP铣槽而出现不同程度的凹陷。加辅助垫片为常规解决凹陷的方案,但是加工成本高,效率低。本文为降低成本,提高生产效率,提出采用覆盖膜上贴高温胶带与补强片的方案。

1 传统高层刚挠结合板加工工艺

1.1 常规压合工艺

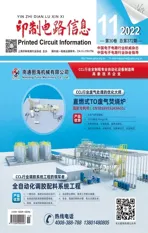

高多层刚挠结合板的制作需要将挠性区PP进行铣槽开窗,其结构如图1(a)所示。刚挠结合板在挠性板张数小于等于3张的情况下板面凹陷较小,对生产制作影响较小,但在制作较高多层数的R-FPCB时,随挠性板及半固化片(PP)张数的增加,台阶位高度差增大,凹陷度会增加,压合后效果如图1(b)所示。

图1 挠性板区半固化片开窗与压合后图

板面凹陷过大会导致在钻孔后台阶处毛刺不易打磨;在线路制作时会发生干膜掉膜,影响线路或孔环到台阶边缘所能制作的最小距离;在阻焊印刷过程中,台阶处出现积油墨等。

1.2 通常板面凹陷解决方案

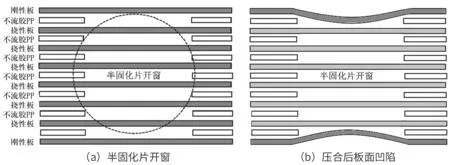

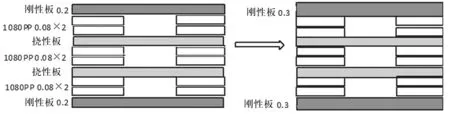

通常解决上述问题的方案有三种,第一种方案为优化结构,通过更换PP类型,减少PP厚度的方式增加外层刚性板的厚度,在压合时为挠性区提供支撑力,减少凹陷度,如图2所示。第二种方案是在挠性区放置垫片,一般为PTFE(聚四氟乙烯)材料,通过对垫片材料厚度及形状进行切割后,放置在硬板及PP开窗区域,如图3所示。第三种方案是对外层芯板进行分压后再进行总压,适用在外层芯板张数较多的结构,如图4所示。

图2 增加刚性板厚度方案图

图3 增加垫片方案图

图4 硬板分压后总压方案图

这三种方案都存在一些缺点,第一种方案减少PP厚度后,层间胶量减少,可能会导致填胶不良,压合白斑的问题,影响到内层线路连接。第二种放置垫片的方案除了需对PP铣槽外,还需将硬板进行铣槽,以此固定垫片。PTFE垫片的高精度加工和放置也需耗费较多的人力物力。第三种方案与第一种方案的解决思路大致相同,通过分压外层芯板增大挠性区的支撑力,减少凹陷,且不用减少PP厚度。但适用结构较为局限,需要外层芯板张数较多,且分压后厚度需足以提供所需支撑力。

2 补强及高温胶带相结合的制作方案

为达到低成本、高效率以及高质量的目的,采用了市场上以及生产过程中常见的聚酰亚胺补强板和高温胶带作为垫片材料,两者的结合不仅能较好地保护挠性板,也能减少挠性区域的凹陷度,且补强板有25 μm至500 μm不同厚度可选择,足以满足所有的台阶高度差。

2.1 压合结构设计

文章采用的方案是在利用高温胶带的基础上,使用聚酰亚胺补强板作为垫片。压合前将高温胶带与补强板黏贴在挠性区域,利用补强板所带有的热固化胶及高温胶带的压敏胶,可以使压合前垫片固定在软板上而不会脱落,在后工序也能顺利地剥离。

压合前仅需计算高度差值选取对应的厚度补强板,并在挠性板的最外层与最内层黏贴上述两种材料即可。相比于传统方案,本方案适用的压合结构更为广泛,主要是在弥补PP铣槽后缺失的厚度,因此对于不对称压合结构、外层芯板和外层铜箔压合结构都能很好地适用。

2.2 补强片及高温胶带加工设计

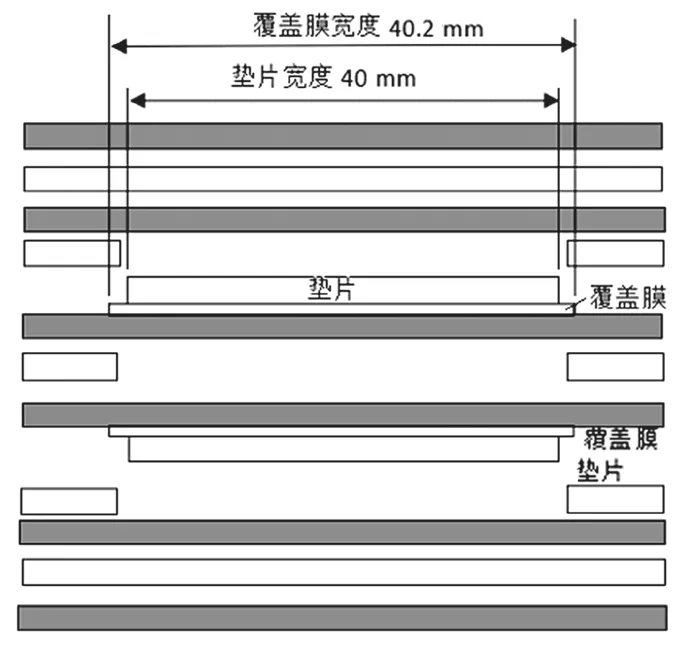

为防止压合过程中垫片发生形变而导致垫片伸入刚性板区域,使得硬板分层[1],切割高温胶带及补强板文件设计朝挠性板区内缩0.1 mm,如图5所示。

图5 垫片尺寸设计图

为提高生产效率,在挠性板进行快压后,若将补强片与高温胶通过预先压合后进行激光切割的方式可以利用自动贴补强机达到一次粘贴完成的目的,而无需进行两次切割和黏贴。

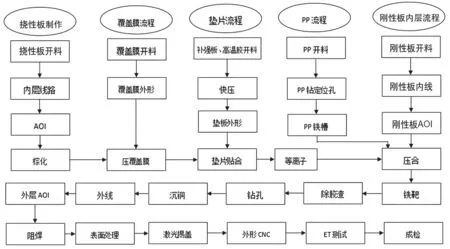

2.3 挠性区贴垫片流程设计

对于挠性区域较长或较大的产品,在挠性板成型时,由于挠性区无支撑,若采用机械加工的方式铣切,挠性板的晃动可能会导致软板边缘不平整或尺寸有异常,因此一般采用的是激光成型的方式。但激光在切割高层次软板时又可能出现碳黑严重,激光无法打穿等问题。由于本设计垫片具有较高的硬度可为挠性区提供支撑,因此在挠性板成型时可与刚性板成型一并完成,而揭盖流程可以利用芯板设计铜线保护挠性区域[2]。整体流程设计如图6所示。

图6 整体加工流程设计图

3 方案实际生产测试

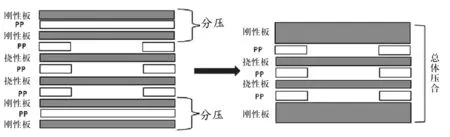

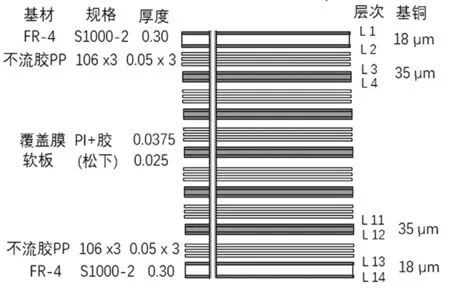

为验证本方案是否对钻孔毛刺、线路干膜掉膜和阻焊积油墨起到一定的改善作用以及成品可靠性,选取一款14层板进行实际生产,对比正常压合和使用本方案在以上各工序的生产结果,产品层压结构如图7所示。

图7 试验板层压结构图

以上产品压合后硬板区域厚度均值1.977 mm,加垫片后挠性区厚度均值1.958 mm,未加垫片挠性区板厚均值1.405 mm。钻孔时,靠近台阶处板面接触不到底部垫板,钻孔后孔口产生毛刺较为严重,且由于板面具有一定弧度,使用毛刺打磨机也无法去除,需要进行手工打磨,而减少板面高度差不仅能使钻孔处板面接触底板减少毛刺,且打磨机也可打磨到位。

正常参数进行贴干膜、曝光与显影,未加垫片靠近台阶处孔口干膜脱落,加垫片干膜显影后无异常。

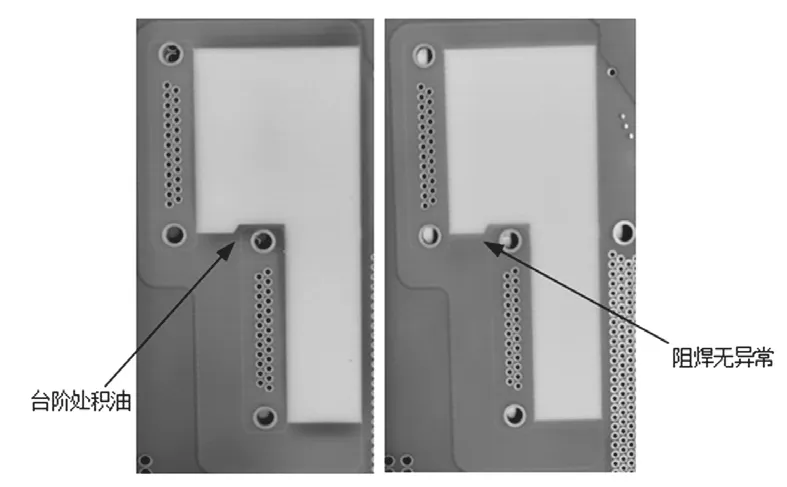

阻焊印刷,未加垫片台阶处积油墨严重,加垫片印刷质量良好,如图8所示。

图8 阻焊印刷效果对比图

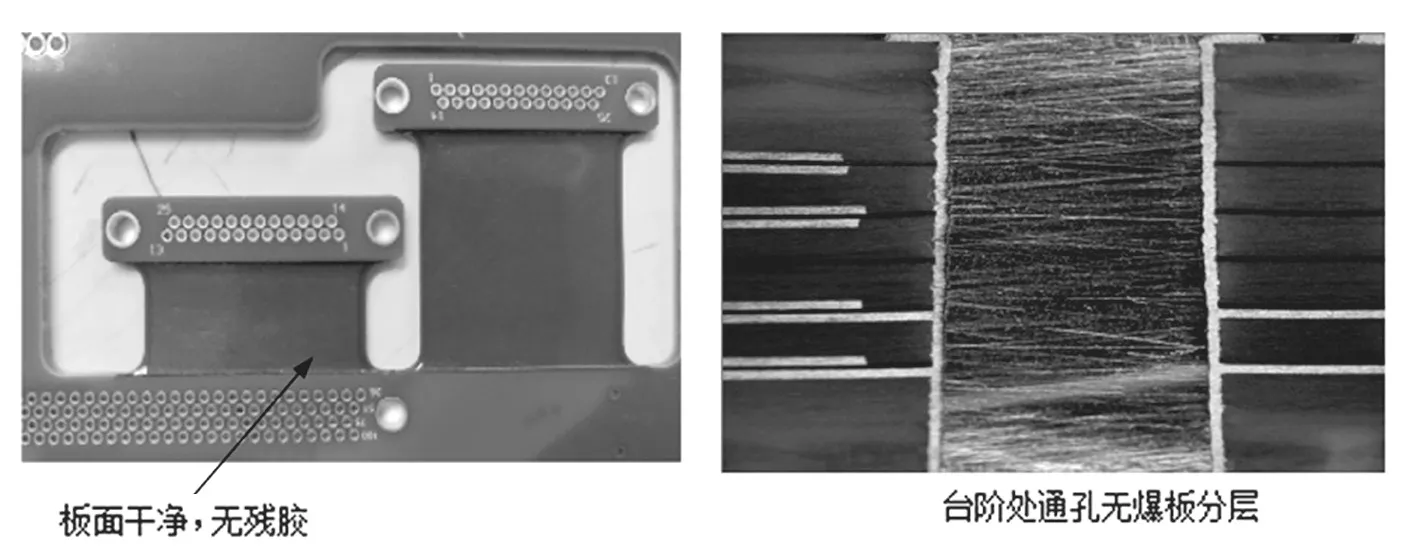

成品成型后,辅助垫片材料可以轻易地剥离,挠性区光滑无残胶,且经288 ℃/热冲击3次后无异常,成品展示和热冲击切片如图9所示。

图9 成品效果展示图

4 总结

随着市场需求的发展,刚挠结合板逐步朝着高层数与高密度互连发展,高层数刚挠结合板需求量日益增长。本文提出的使用高温胶带与补强板减少台阶高度差的制造方案,利用了生产中的常备物料与常用机械,意在以低成本、高效率与高质量的方式解决高度差引起的生产异常,为高多层数刚挠结合板的批量生产提供参考。