基于Creo的五连杆式液压支架力学特性分析与连杆参数优化

2022-11-24庞晓亮徐亚军

庞晓亮,徐亚军

(1.煤炭科学研究总院开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013)

1 概 述

液压支架作为煤矿综采工作面的关键设备,承担着支护工作面顶板、保障人员和设备安全的重要任务。在实际生产中,四连杆式液压支架因其具有调高幅度大、抗扭能力强、挡矸装置完善等优点而得到广泛应用[1-4]。但是随着开采高度的增加和工作面支护技术的发展,四连杆式液压支架的缺点开始逐渐暴露出来。

首先,对于大采高液压支架,由于支架调高幅度过大,当支架处于低位时(高架低用),掩护梁背角较小,堆积在掩护梁上的矸石不易滑落。当掩护梁上的矸石密实接顶时,掩护梁会出现承载现象,支架上方的合力作用点向采空区方向移动,支架容易出现“高射炮”不良支护姿态,此时液压支架的顶梁或掩护梁等结构件最容易变形损坏[5-8]。

其次,对于目前常用的两柱掩护式液压支架,平衡千斤顶作用力是内力,只能调整顶梁状态,无法改变四连杆机构姿态。由于四连杆是一个单自度的开环控制机构,液压支架接顶承载时立柱无法调整行程,四连杆机构动作失去了动力源,因而无法在承载状态下进行姿态调整与控制,这也是目前液压支架只进行姿态感知而不进行姿态控制的主要原因[9,10]。

《智能化煤矿验收办法(试行)》规定生产条件较好的Ⅰ、Ⅱ类矿井薄及中厚煤层工作面应实现常态化无人操作,生产条件较差的Ⅲ类矿井薄及中厚煤层工作面每班作业人数不超过3人。若要真正实现工作面无人化开采,必须要解决液压支架自主调姿问题[11-15]。

1—顶梁;2—立柱;3—平衡千斤顶;4—掩护梁;5—后连杆;6—调姿千斤顶;7—上前连杆;8—下前连杆;9—底座图1 五连杆式液压支架

不难发现,现有四连杆式液压支架已很难满足智能化开采需要,为此提出五连杆式液压支架,具体结构如图1所示[16]。由图1可知,该型支架是在原有四连杆机构的基础上增加一个下前连杆(控制连杆)和调姿千斤顶。整个液压支架由顶梁、立柱、平衡千斤顶、掩护梁、后连杆、调姿千斤顶、上前连杆、下前连杆、底座等部件组成。其中,掩护梁、上前连杆、下前连杆、后连杆和底座五个部件是该型支架的稳定机构(图1中红色部分),因此将其称为五连杆式液压支架。由于底座是该连杆机构的机架,易知其自由度为[17]:

F=3×n-2×pl

(1)

式中,n为该连杆机构活动构件数量;pl为该连杆机构的低副数量。该型支架的活动构件为上前连杆、下前连杆、后连杆和掩护梁,易知n=4;由于上前连杆、下前连杆、后连杆、掩护梁和底座一共有5个铰接点,易知pl=5。

将上述参数代入到式(1)得:F=3×4-2×5=2。不难发现,五连杆式液压支架的自由度为2。正是由于多了一个自由度,这样液压支架在正常支护时,尽管立柱无法动作,但是液压支架还有一个自由度,因而可以实现工作状态下自由调姿。由图可知,下前连杆与上前连杆铰接,以便于液压支架进行姿态调控;调姿千斤顶分别与下前连杆、底座铰接,通过控制调姿千斤顶长度就可以改变五连杆稳定机构状态,具体方式为:当调姿千斤顶的长度不变,调姿千斤顶与下前连杆的位置相对固定,则五连杆机构就变为目前的四连杆机构,若改变调姿千斤顶的长度,调姿千斤顶与下前连杆的固定关系随即解除,则五连杆机构的姿态就会发生变化,以实现液压支架支护姿态控制,进而实现液压支架姿态自适应控制。相对四连杆稳定机构,五连杆稳定机构具有更大的设计自由度:通过增加一个控制连杆,理论上可以缩短充填式等特殊型液压支架的斜梁长度,保证整个稳定机构位于前、后立柱中间,将现有的特殊型液压支架前、后单连杆式结构改为前、后双连杆式结构,提高液压支架稳定性和抗扭能力。不难发现,五连杆机构作为液压支架稳定机构,不仅可以保证液压支架的横向和纵向稳定性,而且可以提高液压支架抵抗偏载能力。

2 液压支架平面杆系力学分析

建立五连杆式液压支架平面杆系模型如图2所示(为简单起见,不考虑液压支架受力不均而引起的扭转力)。图2中,O点为顶梁与掩护梁铰接点,O1点、O2点分别为上前连杆和后连杆、下前连杆和后连杆速度瞬心,L为顶梁长度,H为液压支架高度,H1、H2分别为O2点到顶梁和调姿千斤顶的垂距,r、r1、r2分别为O点、O1点、O2点到立柱的垂距,F1、F2、F3分别为上前连杆力、下前连杆力和后连杆力,P为液压支架支护阻力,P1为调姿千斤顶作用力,PE为平衡千斤顶作用力,Q、x分别为液压支架合外力及其作用位置,t为O点到平衡千斤顶的垂距,bc为O1点到O点的水平距离,be为O2点到O点的水平距离,f为顶梁与顶板间的摩擦因数,取f=0~0.3。

图2 五连杆式液压支架平面杆系模型

取顶梁和掩护梁作为隔离体,各力对O1点取矩,根据平衡方程,有:

r1P+(H0+bctanφ)Qf-(x+bc)Q=0

(2)

取顶梁作为隔离体,各力对O点取矩,根据平衡方程,有:

rP+H0Qf+tPE-xQ=0

(3)

取顶梁、掩护梁、下前连杆和后连杆作为隔离体,各力对O2点取矩,有:

H1Qf+r2P-Q(x+be)-H2P1=0

(4)

由方程(2)和(3)得到液压支架合外力Q为:

顶梁合力作用点位置x为:

由方程(4)得到调姿千斤顶作用力P1为:

取顶梁和掩护梁作为隔离体,各力分别对水平和垂直方向取力系平衡方程,有:

Qf+F1sinα1+F3sinα3-Psinβ=0

(8)

Pcosβ+F1cosα1+F3cosα3-Q=0

(9)

式中,α1、α3、β分别为上前连杆、后连杆、立柱的垂直方向夹角。

由方程(8)和(9)得到上前连杆力F1和后连杆力F3为:

取顶梁、掩护梁、上前连杆、下前连杆和后连杆作为隔离体,各力分别对水平和垂直方向取力系平衡方程,有:

Qf+F3sinα3-F2sinα2-P1sinα4-Psinβ=0

(12)

Pcosβ+F3cosα3+F2cosα2+P1cosα4-Q=0

(13)

式中,α2、α4分别为下前连杆、调姿千斤顶的垂直方向夹角。

由方程(12)和(13)得到下前连杆力F2为:

3 液压支架运动仿真

在如图2所示的五连杆式两柱掩护式液压支架平面杆系模型的基础上,利用Creo软件对其进行运动仿真,分析该型支架连杆力变化曲线以及连杆、立柱运动过程中垂直方向夹角变化特性,基于上述计算结果,对该型支架连杆机构相关参数进行优化。

液压支架运动仿真是以液压支架平面杆系模型为基础(液压支架骨架模型),将前面建立的液压支架支护阻力、调姿千斤顶作用力、连杆力等关系式编写进Creo软件程序当中,同时在程序中完成立柱垂直方向夹角、连杆与掩护梁夹角、梁端距、顶梁和掩护梁铰接点至平衡千斤顶、立柱的中心线距离等相关参数设置[18-20]。基于上述数据,结合力学关系式,便可进行五连杆式液压支架运动仿真,进而获得液压支架主要参数在支架不同工作高度变化曲线。

4 液压支架连杆参数优化

本文以ZY12000/29/65型四连杆式两柱掩护式液压支架为例,其主要技术参数见表1,现在其基础上增加一个下前连杆和调姿千斤顶,构成五连杆式液压支架。

表1 ZY12000/29/65型液压支架主要技术参数

下前连杆初始长度为600mm,根据测量得到的变化曲线,分析下前连杆力和调姿千斤顶作用力的变化特性,具体结果如图3所示。由图3可知,在液压支架由低到高的运动过程中,下前连杆力在液压支架低位时基本保持稳定,当高度超过4519mm时,下前连杆由受压变为受拉(压为正,拉为负),之后下前连杆力随液压支架高度增加开始不断增大,最大压力为174kN,最大拉力为3659kN;而调姿千斤顶作用力一开始随液压支架支护高度增加不断减小,当高度超过5334mm时,调姿千斤顶由受拉变为受压,之后调姿千斤顶作用力开始不断增大,最大压力为5122kN,最大拉力为4212kN。由图3可知,当液压支架高度在5158mm时,两条曲线相交,下前连杆力和调姿千斤顶作用力相等,此时下前连杆和调姿千斤顶都受拉,拉力为463kN。

图3 液压支架下前连杆力和调姿千斤顶作用力变化曲线

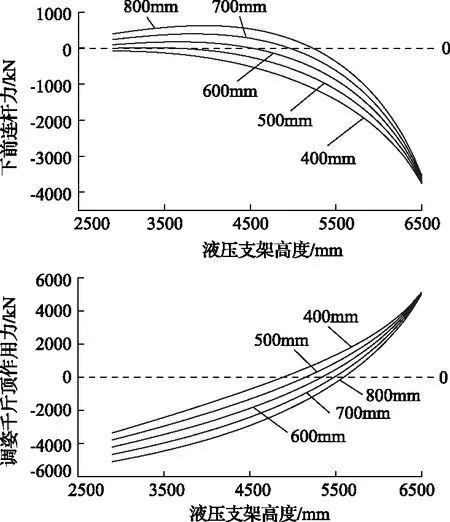

在其他参数不变的情况下,单纯地改变下前连杆参数,观察下前连杆力和调姿千斤顶作用力的变化特性。为简单起见,本文分析5种下前连杆长度下(800mm、700mm、600mm、500mm、400mm)液压支架下前连杆力和调姿千斤顶作用力的变化特性,具体结果如图4所示。不难发现,随着下前连杆设计长度的减小,下前连杆具有整体受拉趋势,当下前连杆受压时,下前连杆力随之减小,当下前连杆受拉时,下前连杆力随之增大;而调姿千斤顶作用力则与之相反,当调姿千斤顶受拉时,调姿千斤顶作用力随之减小,当调姿千斤顶受压时,调姿千斤顶作用力随之增大,并且下前连杆设计长度对两者作用力的影响明显。根据液压支架设计要求,结合五连杆机构本身的装配要求,确定下前连杆设计长度为400mm,此时下前连杆整体受拉,最大拉力为3749kN;而调姿千斤顶在液压支架工作高度为4884mm时,开始由受拉向受压转变,最大压力为5128kN,最大拉力为3359kN。

图4 不同下前连杆参数下液压支架下前连杆力和调姿千斤顶作用力对比曲线

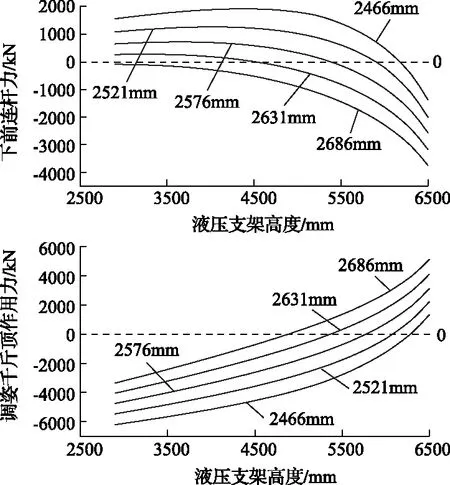

根据设计经验,相继缩短上前连杆和后连杆设计长度,将上前连杆设计长度由2686mm缩短至2466mm,后连杆设计长度由2652mm缩短至2467mm,分析此时掩护梁背角(掩护梁表面与水平面的夹角)是否满足设计要求。针对掩护式液压支架,在最大支护高度时,掩护梁最大背角一般取αmax=58°~62°;在最小采高时,掩护梁最小背角满足tanαmin≥f。若取f=0.3,最小采高为3.8m,测量得到掩护梁最大、最小背角分别为63.3°、18.5°,显然,掩护梁背角符合设计要求,移架过程中掩护梁背负的矸石可以沿梁体下滑,说明该型支架最小采高应不小于3.8m。此时根据测量结果,得到最大下前连杆力为3841kN,最大调姿千斤顶作用力为5254kN。

在此基础上,分别得到上前连杆参数、后连杆参数对下前连杆力和调姿千斤顶作用力的大小影响变化曲线(图5、图6)。如图5所示,随着上前连杆设计长度的减小,当下前连杆受压时,下前连杆力随之增大,反之,下前连杆力随之减小;而调姿千斤顶作用力在调姿千斤顶受拉时随之增大,在调姿千斤顶受压时随之减小。由图6可知,后连杆设计长度与上前连杆设计长度对下前连杆力、调姿千斤顶作用力的影响作用正好相反,而且影响作用明显。

图5 不同上前连杆参数下液压支架下前连杆力和调姿千斤顶作用力对比曲线

图6 不同后连杆参数下液压支架下前连杆力和调姿千斤顶作用力对比曲线

图7 液压支架支护强度变化曲线

图8 上前连杆与下前连杆铰接点位置变化曲线

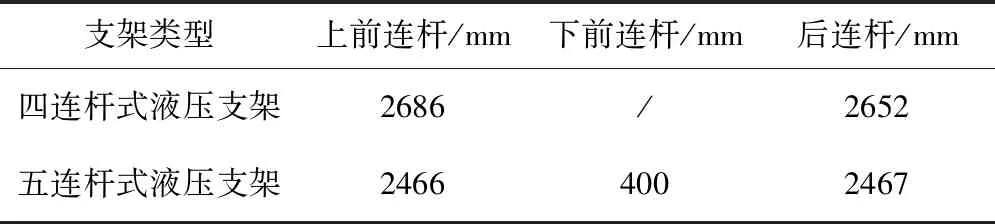

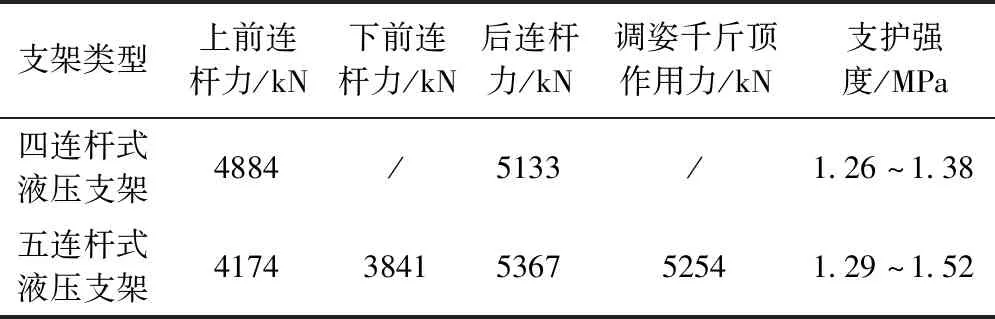

五连杆式液压支架优化前后各连杆设计长度及性能参数值分别见表2、表3。由表2可知,尽管五连杆式液压支架增加一个下前连杆,但相比四连杆机构,五连杆机构整体尺寸还要小于其整体尺寸,没有大幅增加液压支架重量。由表3可知,五连杆式液压支架连杆力经过优化有一定程度减小,从而改善了液压支架受力特性。

表2 优化前后各连杆设计长度

表3 优化前后性能参数

5 结 论

1)在工作行程内,五连杆式液压支架的下前连杆力、调姿千斤顶作用力大小与连杆设计长度关系密切,且连杆设计长度对两者作用力影响显著。

2)上前连杆与下前连杆铰接点位置变化对五连杆式液压支架支护强度有明显影响,通过相关优化,在比较大的开采高度范围内,五连杆式液压支架明显高于四连杆式液压支架,据此可以确定五连杆式液压支架最大采高。

3)较四连杆式液压支架而言,五连杆式液压支架力学特性比较复杂,连杆参数对五连杆式液压支架力学特性影响明显,必须要进行参数优化,让五连杆机构参数满足液压支架设计要求。