电沉积技术基于增材制造的研究与发展

2022-11-23张帆孟斌

张帆 孟斌

(1.苏州工业职业技术学院 精密制造工程系,江苏 苏州 215000;2.南京航空航天大学 材料科学与技术学院,江苏 南京 210000;3.国机重型装备集团股份有限公司,四川 德阳 618000)

2012年12月,关桥院士提出了狭义和广义的增材制造概念[1]。狭义的增材制造是指将不同物理能量与数控仿真技术相结合,将材料逐层堆积的制备技术。而广义增材制造是一个大范围的技术类别,以材料的离散-堆积制备为基本方式,最终实现构件的净成型。增材制造技术所具有的特殊制备方式令许多传统技术发生了变革,例如热喷涂技术、电子熔覆技术和激光熔覆技术变革为热喷涂增材制造[2]、电子束增材制造和激光增材制造[3-4]。因此,电沉积技术基于增材制造的理念进一步演变成能够定点、定形沉积金属的选区电沉积技术。区别于传统的电沉积方式,选区电沉积最大的优势在于能够在工件表面局部区域进行定点、定形的沉积金属材料,同时保证非沉积区域的初始性质。目前在广泛研究和应用的选区电沉积技术有电刷镀、喷射电沉积及电化学增材制造技术。

1 电刷镀技术

1.1 技术原理

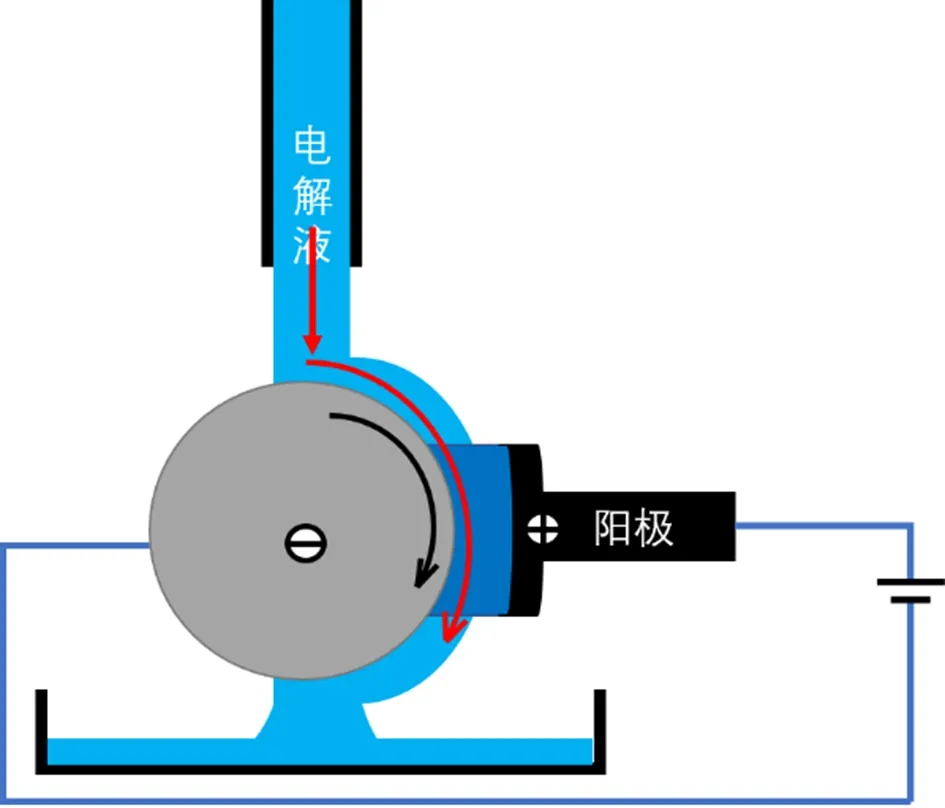

电刷镀(Brushing electroplating)诞生于1899年的法国,是基于电沉积原理,在工件(轴承)表面快速沉积金属而形成金属涂层的技术(图1)。电刷镀是基于传统电沉积改进而来,其原理是刷镀界面的金属阳离子在基体表面得到还原。但由于电刷镀的设备结构发生改变,使其可以在工件表面的局部区域进行快电沉积,从而实现金属材料的快速制备和金属零部件的快速修复。电刷镀是通过镀刷作为阳极,被沉积工件作为阴极,通过外加电解液的方式使镀刷和工件之间发生金属阳离子的还原反应。在电刷镀过程中,镀刷在工件表面进行刷拭,从而快速制备出较高质量的涂层。电刷镀通常使用专门研制的电解液,以及不同结构的镀刷来配合不同结构的工件。

图1 电刷镀原理图

1.2 研究及应用

近年来,国内外对电刷镀技术进行了大量研究,并在表面防护、表面装饰领域衍生出很多应用途径,尤其是在飞机维修方面凸显出很大的优势[5-7]。以近代航空工业为例,在飞机上所采用的硬质铝合金常因产生表面损伤而需要更换,而电刷镀技术则能通过对其表面进行修复来实现成本降低[8]。其中,马宗耀[9]通过电刷镀来对飞机的铝合金蒙皮进行修复,且修复后的飞机蒙皮表面具有优异的耐蚀性。此外,电刷镀技术在飞机起落架等不锈钢构件的维修中也有大量的应用。例如飞机在运行过程中,若起落架的作动筒内壁损伤程度超过标准配合参数,就会发生漏油等一系列安全隐患,同时引发不可估量的经济损失。夏成宝等[10]采用电刷镀技术在30CrMnSiNi2A高强度钢表面制备纳米A12O3/Ni-Cr复合涂层,显著提高了涂层与高强度钢的结合力;并对作动筒内壁进行修复后,使涂层的物理性能指标与原件一致,极大地节省了成本。再如直升机的主减速器经常在苛刻环境下运行,导致其传动齿轮啮合处易受损形成微裂纹;而丁丽丽等[11]采用喷丸-电刷镀复合工艺对其进行修复,并有效地延长传动齿轮的使用寿命2~3倍。郑炜铭[12]通过电刷镀方式制备出Ni-Co合金涂层,通过对涂层的物相结构、表面形貌、元素成分进行分析,其研究证明Co元素在添加入涂层中具有固溶强化和细化晶粒的作用;且Co含量的增加可使Ni-Co涂层的晶粒尺寸进一步细化,其硬度、耐磨性与耐腐蚀性均得到进一步改善。上述研究和实际应用证明,电刷镀在局部区域修复和强化领域具有突出的应用优势。

2 喷射电沉积技术

2.1 技术原理

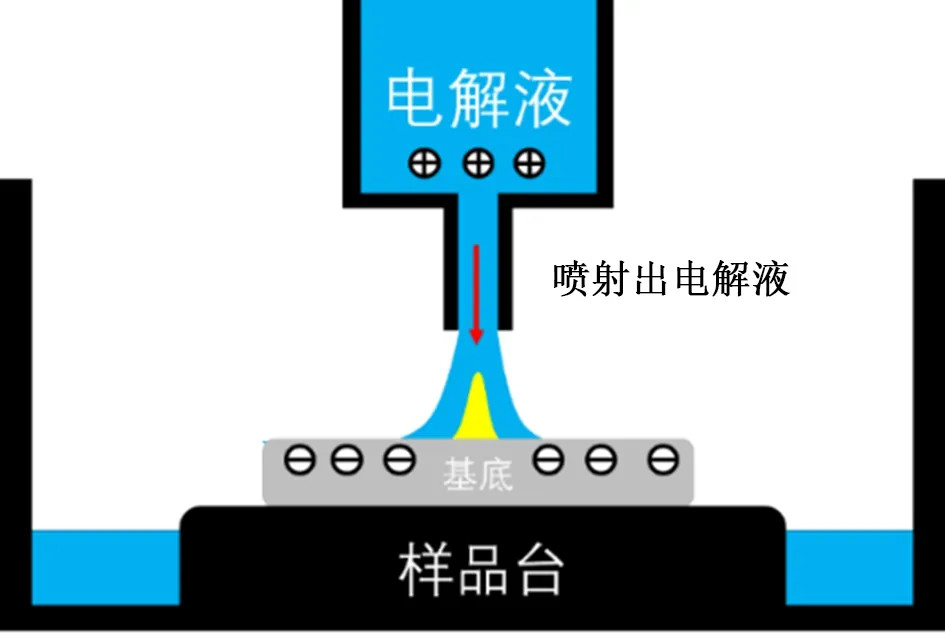

基于高速射流的喷射电沉积技术或称射流电沉积(Jet electrochemical deposition,Jet-ECD),是一种有60多年发展史的特种电沉积加工技术。在进行喷射电沉积时,电解液从喷嘴高速射出并冲击到基体或阴极表面,其中的金属阳离子在阴极上或阴极连接的基体上发生还原并沉积,进而实现选区电沉积加工,如图2所示。该技术的特点是能够将电解液极快的速度喷射至阴极沉积区域,使沉积界面发生浓差极化;其次,Jet-ECD显著提高电流密度(接近400 A/dm2),令其具有比传统电沉积更快的沉积速率;然后,电解液在高速喷出能及时将金属还原反应所产生的气泡(H2)冲离沉积区域,从而减少沉积结构中的孔洞等缺陷;最后,Jet-ECD的金属沉积只能发生在限定区域,令沉积的金属层有较高的集中性。

图2 喷射电沉积原理图

2.2 研究及应用

1956年,Jet-ECD诞生于美国,由Zimmerman发明并在三年后申请到专利授权[13]。在1972年,美国国家航空航天局(NASA)以该高速射流选择性电沉积技术(High speed selective jet electrodeposition,HSSJE)为原型,进一步改进了扫描喷嘴结构,从而获得更高效的电沉积加工系统[14]。Chalupa等[15]分析了Jet-ECD在沉积过程中,电解液被喷射到在基体表面上的液相分布特征。Rajput团队[16]通过建立数学模型,详细分析Jet-ECD的射流高度与沉积速率,得到基体表面和电解液射流内的电位分布。此外,研究人员对Jet-ECD制备的金属材料进行研究,并分析表面形貌、微观组织与结构的特性。例如:Bocking[17]研究了Jet-ECD的各项关键参数(电流密度、射流度与速度、电解液成分与喷嘴尺寸等)对成型后的金属元素组成和组织结构的影响;Tan[18]用Jet-ECD制备出纳米晶组织的Ni涂层并测试了其腐蚀性能,虽然纳米晶Ni涂层改善了基体的腐蚀性能,但涂层表面孔隙缺陷仍然不利于防止腐蚀。在应用方面,Jet-ECD可以用来高效制备纳米晶材料。如乔桂英等[19]通过Jet-ECD成功制备出纳米晶Co-Ni合金,并在通过实验测试得出Jet-ECD制备合金的速度是传统电沉积的90倍;此外,采用相同的工艺参数,传统电沉积制备金属材料的晶粒尺寸为23.07 nm,而Jet-ECD制备金属材料的晶粒尺寸仅为9.18 nm。此外,归因于Jet-ECD在沉积过程中使电解液高速喷射而出,其产生高速射流可以应用于制备泡沫金属。陈劲松[20]利用Jet-ECD成功制备出泡沫Ni,且该方法制备的泡沫组织完全是在组织原位生长,加工过程简单、成本也相对低廉。

3 电化学增材制造技术

3.1 技术原理

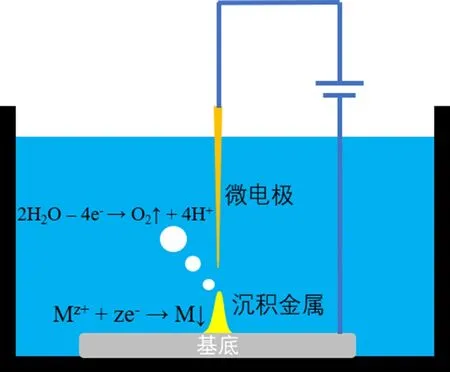

1996年美国麻省理工学院Madden和Hunter提出一种全新的选区电沉积技术,是一种新兴的、非常规的电化学增材制造技术(Electrochemical additive manufacturing,ECAM)[21]。ECAM不同于以往的选区电沉积技术,能够主动以不同方式和轨迹沉积特定图案或结构。这种将增材制造与传统电沉积工艺相结合的方式,可以实现更为精细结构的金属制备。该技术的原理是将电场区域化分布,通过指向阳极尖端的局部放电来引发电化学反应,使金属沉积在阳极尖端所对应的微小区域内,从而在基体上形成具有三维结构的金属部件[21]。阳极一般选用Pt、Au等不与电解液发生反应的材料,由于沉积区域面积集中在阳极对应的小范围内,因此在沉积过程中可以获得更集中的电流分布场[22-24]。所以在ECAM的沉积过程中,集中的电场可以提高形核率,并使电结晶的临界尺寸进一步降低,沉积层由于晶粒组织细化而变得非常致密,更容易形成纳米晶组织[25]。此外,阳极和基体都浸入了电解液中,使沉积过程在电解液中实现,且两个电极之间存在微尺度孔隙,而金属在设计的位置进行沉积。

图3 ECAM沉积原理图

3.2 研究及应用

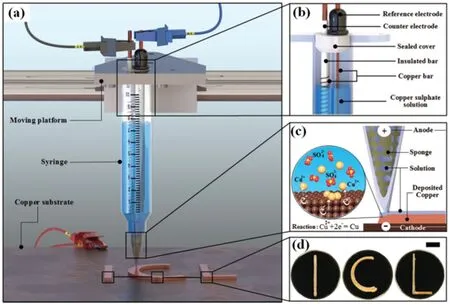

ECAM的出现,使增材制造技术在电沉积领域产生新的分支,并迅速引起很多学者的探索。2017年,伦敦帝国理工学院的研究团队[26]改进了设备,使电解液在喷口挤出的弯月面与基体进行接触,实现非浸入式的电化学增材制造,在避免电解液对基体其他区域造成污染的同时,发现动态的沉积区域制备的Cu金属物理性能优于静态沉积区(图4)。中山大学的杨亚斌[27]团队对ECAM设备的喷口结构和弯月面进行详细的研究,通过设计合理的液相微流控系统来控制弯液面和电解质的流动,并为液相微流控系统的改进提供了基础。ECAM由于能够在选定区域进行直接金属沉积,因此在制备过程上属于离散-堆积的方式,可以构建具有特殊三维结构的金属材料,因此具有良好的自由制造潜能。尽管ECAM在制造三维结构方面具备先天优势,且可以灵活控制金属的组织和结构,但鉴于该技术是在小范围区域进行电化学反应,所以无法避免沉积速度较慢等缺点[28]。这可能是由其加工机理决定的:点(阳极面积极小)-面(阴极面一般比较大)型开放式阴阳极配置方式必然导致电流分布的极度不均;仅依靠电化学反应释放的氢气进行微搅拌(不能施加外力强制搅拌,否则可能引起微电极振动,甚至损坏)来承担传质重任,难免会导致流场分布的不均与失控以及传质的受限。Kamaraj等[29]利用ECAM制造出30层厚(每层厚度约10 μm)的“C”形微结构和高达600 μm、悬臂长600 μm的悬臂体结构(图5)。

(a)设备结构图;(b)电极结构图;(c)沉积头位置反应原理;(d)制备出的Cu构件。

图5 ECAM制造的“C”型微结构[29]

4 发展与展望

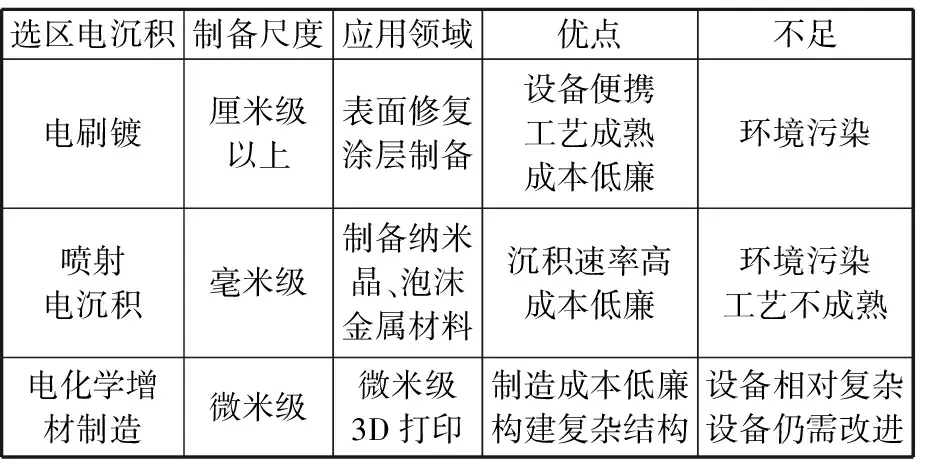

基于增材制造理念所诞生出的选区电沉积技术,在制备材料结构上经历了从二维(涂层)到三维(结构)的演变。从电刷镀能够在特定区域沉积金属涂层,到Jet-ECD制备多孔材料,最后在ECAM构建复杂微纳米结构,选区电沉积技术逐步向精细化、智能化、自动化方向发展。到目前为止,这三种技术由于各有优势,且在制备尺度方面均不相同,所以依旧活跃应用在各个领域(表1)。

表1 选区电沉积技术特点

工业的进步促使电刷镀进一步发展,并且在金属的特种制备领域展示出许多优势。例如民航起落架等大型锻造部件,其表面采用激光熔覆等物理修复手段会对部件产生热损伤,从而导致该部件作废。因此,民航锻件表面主要采用电刷镀这类电化学的修复方式。电刷镀由于其特殊的设备结构,因而不需要专门的施工场地,可随时在现场对机械零件进行修复。其中,飞机起落架、发动机、航空仪表附件以及精密轴承等方面普遍采用电刷镀技术来进行表面修复,并以其便捷性、成本低、操作简单受到维修行业的青睐[30]。但电刷镀在实际施工过程中往往采用向镀刷及修复区域喷洒电解液的方式,这种人工操作方式不仅对工作环境造成污染,同时对施工人员的健康产生危害。此外,电刷镀在修复过程主要依靠施工人员的主观操作及经验来进行,无法实现对施工过程的数字化反馈,修复后需要专门进行分析与检测,增加了工作流程与时间成本。

相比电刷镀,Jet-ECD突破了电刷镀只能制备涂层的限制,实现在垂直方向上制备金属材料。归功于电解液的高速射流,使Jet-ECD在制备泡沫金属上具有独特优势。Jet-ECD技术虽然经过了多年的发展,但仍存在关键性问题尚未解决。例如在Jet-ECD沉积过程中,沉积区域的电场分布与传质速率是非均匀的,同时沉积的金属发生形变时不能实时修正,以至于该技术至今几乎仍无法用于金属3D结构与零件的工程化应用。此外,Jet-ECD在制备过程中同样会产生电解液喷射、四散,所造成的污染也是一直急需解决的问题。

从电刷镀到Jet-ECD,全球学者们一直致力于对选区电沉积技术进行研究和改进,但沉积金属过程中需要将基体完全浸入电解液中,使电解液对基体其他非沉积区域造成污染[29]。因此,ECAM的诞生使选区电沉积技术在设备结构上解决了这个问题,实现了非浸入电解液式的电化学沉积,真正意义上打开了选区电沉积技术在增材制造领域发展的大门。到目前为止,ECAM在微纳米增材制造方面展示出突出的优势,但离实际应用仍有一段距离。从设备方面来讲,利用ECAM技术构建三维金属结构时,需要同时实现对沉积区域移动的精准调控,以及精确诱导沉积金属的生长方向,这对设备结构和数控技术的相互配合提出更高的要求。从沉积机理上来说,离散-堆积的制备方式在理论上可以进行逐层制备出多层结构,但目前仍未有相关层状结构的报道。鉴于ECAM的设备结构仍需改进,以及金属沉积机理需要深入研究,因而要制备高质量的三维金属结构,还需要深入研究。

5 结语

综上所述,选区电沉积属于电化学制备金属的方式,不仅具有低成本、低功耗、工艺成熟等特点,而且该技术在制备纳米金属材料方面具有明显优势。在金属材料的增材制造技术当中,采用物理制备方式(激光、电子束)的设备及物料通常具有较高的成本;而采用电化学的制备方式能够极大的降低成本,可以为增材法制造金属构件的民用市场奠定基础。此外,选区电沉积技术具备堆离散-堆积的制备方式,理论上可以进行逐层制备出多层结构,可为低成本制备纳米层状金属材料及相关科学研究提供新的思路。综上所述,选区电沉积在未来的发展具有很大潜力,然而实际应用仍需长远的研究及改进。