定向凝固TiAl合金成分−组织−性能研究进展

2022-11-23刘涵黄宏宗骁张富强梁永锋南海林均品丁贤飞

刘涵,黄宏,宗骁,张富强,梁永锋,南海,林均品,丁贤飞

定向凝固TiAl合金成分−组织−性能研究进展

刘涵1,2,黄宏1,2,宗骁1,2,张富强3,梁永锋3,南海1,2,林均品3,丁贤飞1,2

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进钛合金精密成型工程技术研究中心,北京 100095;3.北京科技大学 新金属材料国家重点实验室,北京 100083)

TiAl合金由于其低密度和高比强度,在航空材料中展现出良好的应用前景。通过定向凝固控制TiAl合金晶体取向,有助于大幅提升合金高温性能和服役温度,促进TiAl合金在新一代航空发动机上的应用。综述了近年来TiAl合金定向凝固的研究方法和成分−组织−性能关系的研究进展,总结了国内外定向凝固TiAl合金的主要研究单位及研究主题,简要介绍了定向凝固方法与模壳材料的应用情况。从合金成分角度,分析并总结了α、β相稳定元素和其他常见元素对定向凝固组织和性能的作用;从力学性能角度,介绍了定向凝固高Nb−TiAl合金在高温拉伸、蠕变、高周疲劳性能上的优势及相关机理;从定向凝固工艺角度,归纳了生长速率和温度梯度对合金凝固路径、片层取向及宏观、微观偏析的影响。展望了定向凝固TiAl合金的未来发展方向。

TiAl合金;定向凝固(DS);成分设计;凝固参数;力学性能

TiAl合金是一种极具前景的轻质结构材料,其密度通常为3.9~4.3 g/cm3。TiAl合金具有优秀的比强度、比刚度、耐蚀性和抗氧化性,其α2/γ全片层组织拥有最佳的综合力学性能[1-3]。然而,传统铸态合金组织片层尺寸与取向分布通常不均匀,导致合金室温塑性和高温抗蠕变性较差。通过定向凝固(Directional Solidification,DS)技术控制晶界形态和晶粒内部片层取向的一致性,可以有效提升材料在特定方向上的性能。与传统铸态TiAl合金相比,当载荷方向与片层取向平行时,定向凝固全片层TiAl合金的强度、塑性、高温抗蠕变性等均有显著提升[4-6],因而适用于航空发动机的热端旋转部件,如涡轮叶片或压气机叶片等,其低密度带来的有效减重能够满足高推重比、高功重比航空发动机的应用需求。

近年来,对定向凝固TiAl合金的研究主要集中在定向凝固方法与模壳开发、成分−组织−性能关系及定向凝固工艺调控等3个方面。在定向凝固方法方面,发展了光浮区、电磁冷坩埚等多种工艺方法,定向凝固用模壳不再采用传统单一种类的金属氧化物,而采用多种复合模壳,以减轻熔体污染[7-8];在合金制备层面,较大尺寸的合金试样制备成功,试棒直径达到30 mm的可用级别[9],且除定向柱状晶组织外,定向凝固单晶合金也得到发展,采用籽晶等方法控制片层取向日趋成熟[10-11];在合金化元素研究方面,各元素的含量范围得到初步确定,特别是基于机器学习模型和多元线性回归的性能预测可以指导成分设计[12-13]。同时,在第一代与第二代γ–TiAl合金成分研究的基础上,高Nb−TiAl合金的组织与性能研究逐渐成为热门[9,14-15];在合金变形与失效机理层面,蠕变变形、脆韧转变、拉伸断裂、瞬时断裂等微观机制均有研究报道[16-20];凝固参数与工艺控制参数得到部分量化,柱状−等轴晶转变过程(columnar-to-equiaxed transition, CET)、枝晶生长过程的数值模拟也有部分研究工作[21-22],定向凝固工艺控制得到了初步发展[23-24]。

定向凝固TiAl合金在合金设计及工艺控制方面尚不成熟是目前合金尚未实现工程化应用的主要原因之一。尽管TiAl合金成分−组织−性能及工艺控制方面已有诸多研究,但由于定向凝固TiAl合金体系种类繁杂,缺乏对合金体系和成分系列系统性的研究,特别是目前Ti−Al−X三元系及更复杂的体系仍缺乏准确的相图指导,导致在凝固路径控制、组织形态控制等方面具有一定的难度,成分−组织−性能关系并不明确。在定向凝固TiAl合金工艺方面,受合金包晶凝固与固态相变特性和定向凝固工艺过程过冷度的双重影响,合金凝固过程产生的柱状−等轴晶转变、凝固界面形态和凝固领先相竞争等与凝固路径和相变过程叠加,使定向凝固合金组织产生强烈的多样性特点,极大地增加了定向凝固合金组织形态与性能控制的难度。

在此,总结了近年来国内外定向凝固TiAl合金的研究概况,简要介绍了近年来应用的定向凝固方法与模壳材料,综述了合金化元素对定向凝固TiAl合金组织与力学性能的影响。同时,总结了凝固参数对凝固路径和凝固组织的作用,对定向凝固TiAl合金的成分与工艺研究的发展趋势进行展望,以期为定向凝固TiAl合金设计应用与工艺控制提供参考。

1 研究概况

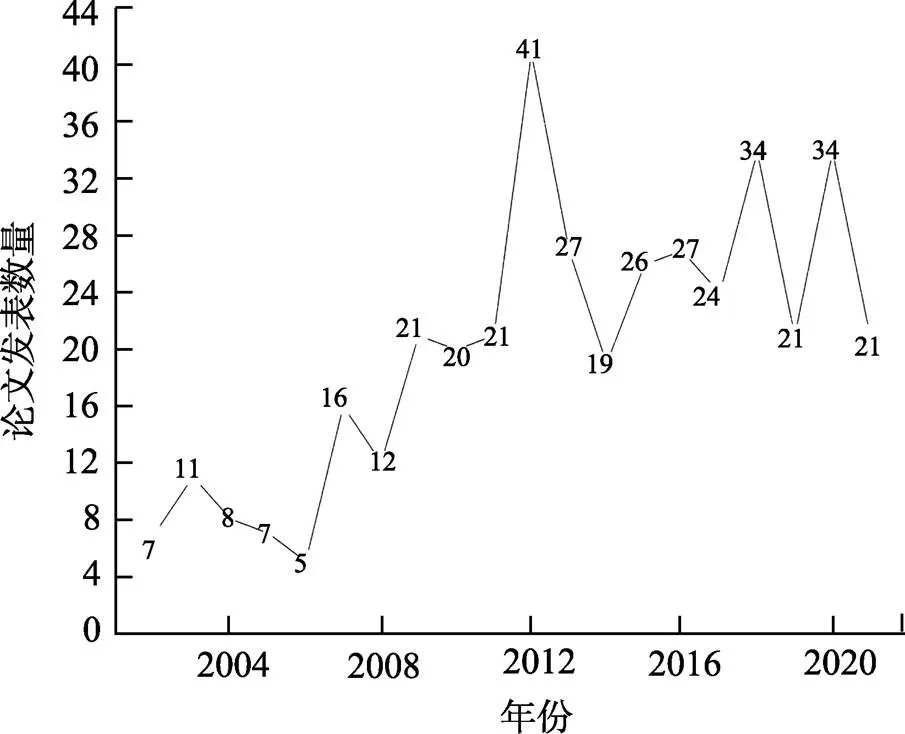

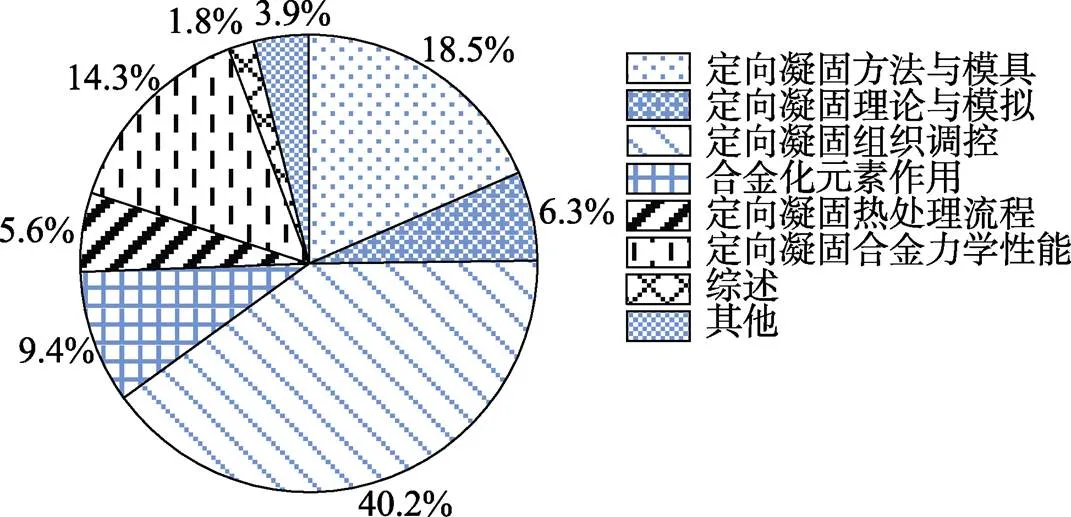

从20世纪90年代开始,Bi等[25]和Yamaguchi等[26]首先开展了光学浮区法制备定向凝固TiAl合金的研究。20余年来,学者们围绕定向凝固TiAl合金的制备工艺、成分、组织、性能等进行了广泛的探索。以TiAl合金、定向凝固等关键词检索相关主题的中英文论文发表情况,并统计2002年—2021年各论文的研究主题,结果如图1—2所示。

图1 TiAl定向凝固论文发表数量统计 (2002年—2021年)

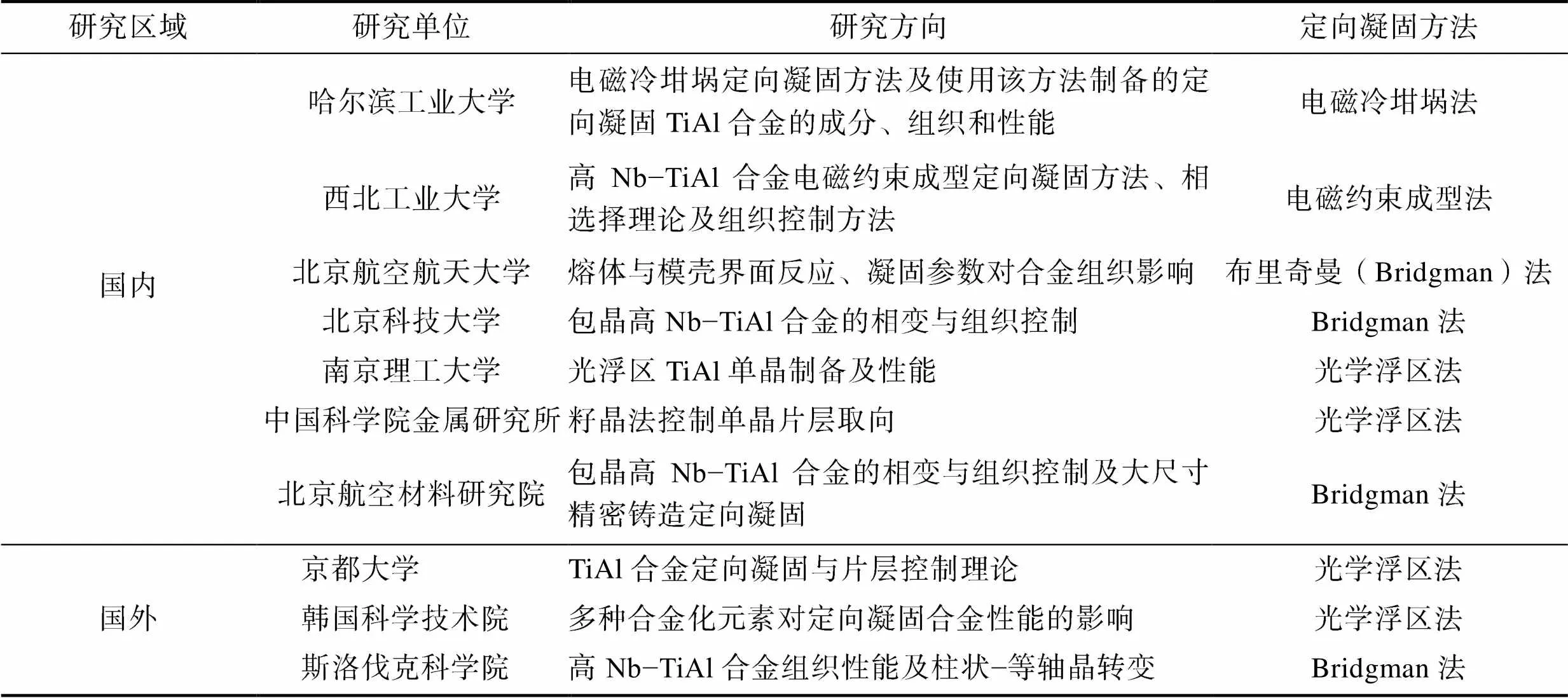

由图1—2可以看出,在2002年—2008年期间,论文发表数量相对较少;在2009年—2021年期间,该方向逐渐受到关注,论文发表数量呈上升趋势,年平均发表数量超过25篇。在研究主题上,定向凝固组织调控、定向凝固方法与模壳相关文献占比较高,达到50%以上。对各合金化元素的作用、定向凝固合金力学性能等的研究也较多。国内外主要研究单位、研究内容及应用的定向凝固方法总结见表1。

图2 TiAl定向凝固研究主题统计 (2002年—2021年)

由表1可以看出,在国外,京都大学、韩国科学技术院等起步较早,在早期采用光学浮区法对定向凝固机理与片层控制等进行了较多研究。国内研究方向主要包括定向凝固设备与模壳开发、凝固参数影响、合金成分设计、新型定向凝固单晶组织调控等多个方面。其中,哈尔滨工业大学与西北工业大学分别主要采用电磁冷坩埚定向凝固法与电磁约束成型定向凝固法,南京理工大学与中国科学院金属研究所主要采用光学浮区法,其他单位通常应用Bridgman法。

2 定向凝固方法与模壳材料简介

为实现TiAl合金定向凝固,文献报道的主流方法与应用单位见表1。TiAl合金化学性质活泼,高温下与许多金属氧化物耐火材料反应强烈,且在试样制备过程中高温阶段较长,这使得采用如电磁约束等其他方式实现熔体约束成为一种可行思路。除经典的Bridgman法外,光学浮区法、电磁约束成型定向凝固法、电磁冷坩埚定向凝固法的开发,是为了尝试解决熔体与模壳间反应和晶体生长形态控制的问题。

光学浮区法使用反射镜将光束聚焦到生长室的中心产生高温区,原料棒在经过该位置时发生熔化,形成浮区,随着浮区移动,原料棒温度发生变化,产生结晶[27]。Yamaguchi等[26]和Johnson等[28]在较早期对光学浮区法制备定向凝固TiAl合金进行了大量研究,并成功制取了片层取向较为一致的TiAl单晶合金样品和用于调控片层取向的TiAl−Si籽晶样品。这种方法充分避免了熔体污染,但试样尺寸受到限制,难以满足工业条件的应用需求。

表1 定向凝固TiAl合金主要研究单位及研究方向

Tab.1 Major research institutions and their research topics of directional solidification of TiAl alloys

傅恒志等[29]提出的电磁约束成型定向凝固方法,利用电磁场的加热作用及对熔体表面的电磁压力对合金进行加热熔化和约束成型,并通过抽拉进行定向凝固。该方法主要避免了熔体污染问题,成型尺寸也相对较大。但是,对于复杂形状或大尺寸试样,难以在实现熔体悬浮的同时进行截面形状与组织控制。

哈尔滨工业大学在传统水冷铜坩埚外施加电磁场,利用涡流熔化母合金,并优化电磁压力,使得熔体处于半悬浮状态,通过抽拉连续冷却形成定向凝固组织。这种电磁冷坩埚定向凝固方法[30]具有截面形状多样、组织控制较易、试样尺寸较大的特点,但根据合金的不同成分,约束感应、送料和抽拉系统中诸多参数的配合仍待进一步研究。

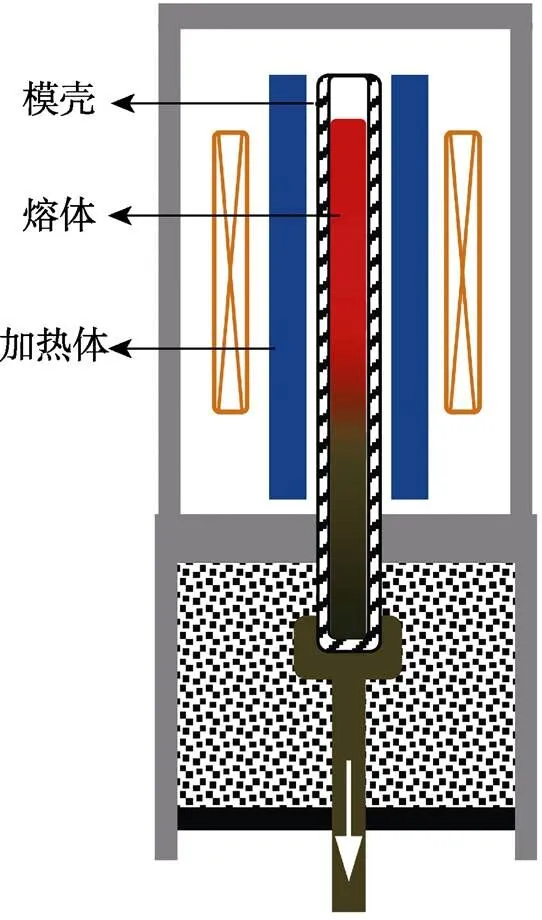

Bridgman法是目前定向柱状晶、单晶高温合金和TiAl合金制备广泛采用的方法,其基本原理如图3所示[3]。在定向凝固时,将试样置入圆柱形陶瓷模壳,试样在加热区充分熔化过热后,经梯度区进入底部液态金属冷却介质,熔体在强冷作用下结晶,完成定向凝固[31]。该方法所需设备相对简单、操作简便、成本较低,且容易实现较大直径的棒材和复杂结构涡轮叶片的近净成形,是目前高温合金精密铸造定向柱晶和单晶涡轮叶片的工程化制备方法,在定向凝固TiAl合金制备方法中,实用化前景也相对较好。Bridgman法的变化和发展体现在加热方式不同和熔体对流控制上。感应加热方式和电阻加热方式同时发展,旋转技术、倾斜生长技术、微重力条件下的水平Bridgman晶体生长技术等均已有研究。

图3 典型Bridgman法定向凝固设备示意图[3]

Bridgman方法的缺点在于不能杜绝模壳与熔体反应,熔体污染难以避免。其解决方法是通过选取化学性质稳定的材料开发惰性模壳,并可选择在模壳基体上覆盖涂层,以控制界面反应。例如,以Al2O3等金属氧化物为基体,Y2O3为内涂层的复合模壳,由于Y2O3的优良稳定性,脱落的粒子较少,且进入熔体的少量Y2O3对合金性能影响较小,模壳可能具有良好的应用前景[32]。锆酸盐模壳也用于定向凝固TiAl合金的定向凝固过程,文献[33]报道了Y2O3掺杂的BaZrO3模壳与TiAl熔体作用后,界面清晰,无明显反应层,有可能成为新一代模壳材料。目前,北京航空材料研究院正在进行钇溶胶体系氧化钇高惰性型壳的研发,有望获得陶瓷型壳工艺技术的突破,为高纯净度熔模精密铸造定向凝固TiAl合金的应用奠定了工艺基础。

3 合金化元素对定向凝固TiAl合金组织的影响

Al元素是TiAl合金溶质主元素中的基本元素,对凝固路径和片层间距影响均十分显著。C、Si、O等元素的含量决定其在合金中的分布形式,在含量较低时,体现对片层尺寸均匀性的优化;在含量较高时,碳化物、硅化物、氧化物等的出现,会造成明显偏析。Nb、V、Ta、Mn等元素由于溶解度相对较高,宏观偏析现象出现较晚,在含量合适时可细化晶粒,并提高晶粒内部片层取向的一致性。B、Zr等元素的主要作用则是明显细化晶粒尺寸。

3.1 Al元素

Al元素含量主要是影响凝固过程,进而影响合金内各相的体积分数。其对凝固路径的影响通过Ti−Al二元系相选择图即可较为精确地判断。在判断其他元素对凝固路径的影响时,通用的方法是将元素含量折算成Al元素当量。Kolachev等[34]提出使用α稳定元素和中性元素的Al当量来反映合金凝固对α2相的倾向。之后,Al当量的概念得到发展延伸,Al当量的值依据合金化元素为α还是β相稳定元素而分别为负或正,而绝对值代表影响程度[26]。基于该理论,Al元素外的合金化元素可按其对Ti−Al相图中相区的影响分为3类:α相稳定化元素主要包括C、Si、O等;β相稳定化元素包括Nb、V、Ta、Mo、Mn、Re、W等;对凝固路径不产生明显影响的元素以B为代表。

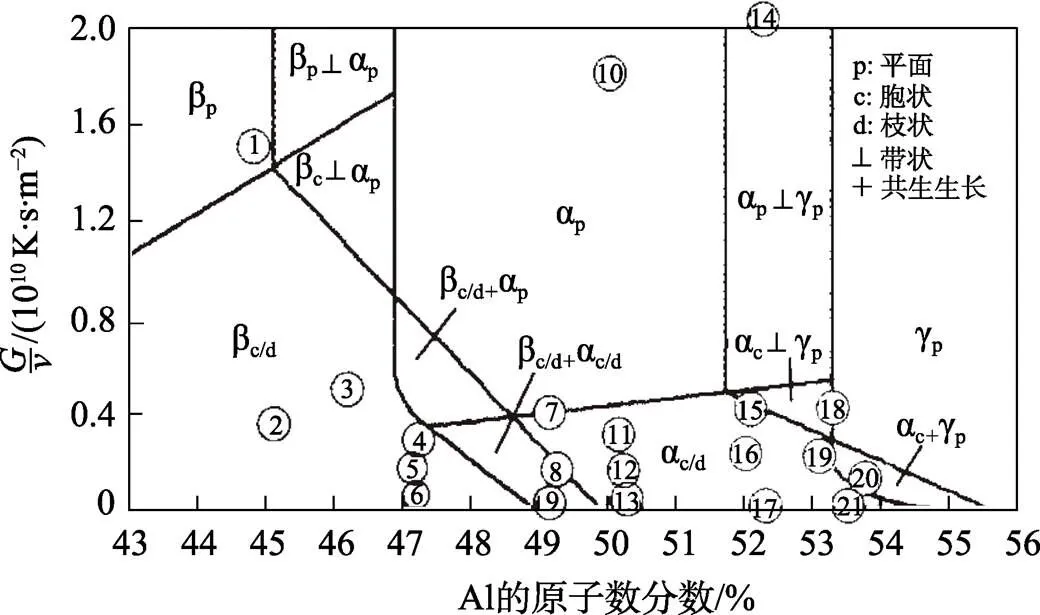

Li等[35]研究认为,在定向凝固条件下,Ti−Al二元合金在Al含量小于原子数分数45%时,凝固过程为单相β生长,最后形成的全片层结构片层取向与生长方向呈0°或45°;Al原子数分数为49%~50%或略大于50%,且温度梯度与生长速率的比值较高时,凝固过程为单相α生长;在Al原子数分数大于50%时,凝固过程中存在L+α→γ包晶反应,片层结构中含有脆性γ相。通过理论计算获得的相选择图如图4所示。

图4 定向凝固Ti−(44−54)Al二元包晶合金相选择图[35]

Liu等[36]对比Ti−(50,52)Al的凝固过程,发现在Ti−50Al合金的定向凝固过程中,初生α相的生长占主导地位,少量γ相出现在胞间和枝晶间区域;在Ti−52Al合金的定向凝固过程中,出现两相生长结构,当α相以相对较高的速度生长为树枝晶时,才能观察到应有的L+α→γ包晶反应,这印证了Li等[35]的结论。但是,初始Al含量在原子分数为45%~49%时,存在β与α两相间的竞争生长与L+β→α包晶反应,情况较为复杂[35]。该包晶成分区间及调控方式也成为近期研究的重点。

Al元素极大地影响定向凝固TiAl合金的片层形貌,在Ti−(46,47,48,49,49.3)Al定向凝固合金中,随Al含量的上升,γ片层平均厚度提升,片层间距也有较大幅度上升[37]。对于定向凝固Ti−(43,45,48)Al−2Cr−2Nb合金,在43Al、45Al和48Al的3种成分下,随Al含量的提高,α2/γ片层间距随Al含量提高大幅上升,且分布更不均匀,而宏观组织上表现为较均匀的柱状晶[38]。

3.2 α相稳定元素

α相稳定元素主要包括C、Si、O等。其中,C、Si元素扩大α相区的效果明显,对合金组织的作用通常为提升片层尺寸的均匀性及细化片层间距;O元素常作为杂质出现,影响片层取向。

C元素通常溶解在合金中,对于全片层组织,其在α2相中的溶解度高于在γ相中的溶解度[39]。在C元素含量较高时,合金内部可能形成Ti3AlC相和Ti2AlC相等多种形态。Wang等[40]认为,C元素含量较低时以弥散颗粒的固溶强化为主,原子数分数0.2%的C能完全溶解在Ti–47Al–2Nb–2Cr合金中。当C含量达到原子数分数0.5%时,与生长方向夹角较大(60 °~90 °)的片层出现,也会在片层区域发现少量碳化物颗粒。该合金与不含C的合金相比,片层得到细化,B2相含量也降低。Si在含量较低时,使片层尺寸的均匀性大幅提高。但是,当Si含量高于原子数分数0.6%时,容易形成共晶硅化物。Kim等[41]研究发现,原子数分数0.3%的Si和0.2%的C共同添加可有效优化片层均匀性,但层间界面处发现析出颗粒。添加原子数分数0.2%的Si和0.1%的C对片层的优化效果类似,但析出颗粒几乎不存在。

O元素含量的变化主要影响片层取向。对于Ti−47Al−2Cr−2Nb合金,在质量分数180×10–6~2 360× 10–6的O2氛围中,取向垂直于生长方向的片层体积分数会增加,在O2含量达到范围内最高的质量分数2 360×10–6时尤为明显。另外,O2含量的上升使得α2相体积分数提升,同时片层间距下降[42]。O2的溶解方式为间隙扩散,因此在组织内未见明显氧化物。

3.3 β相稳定元素

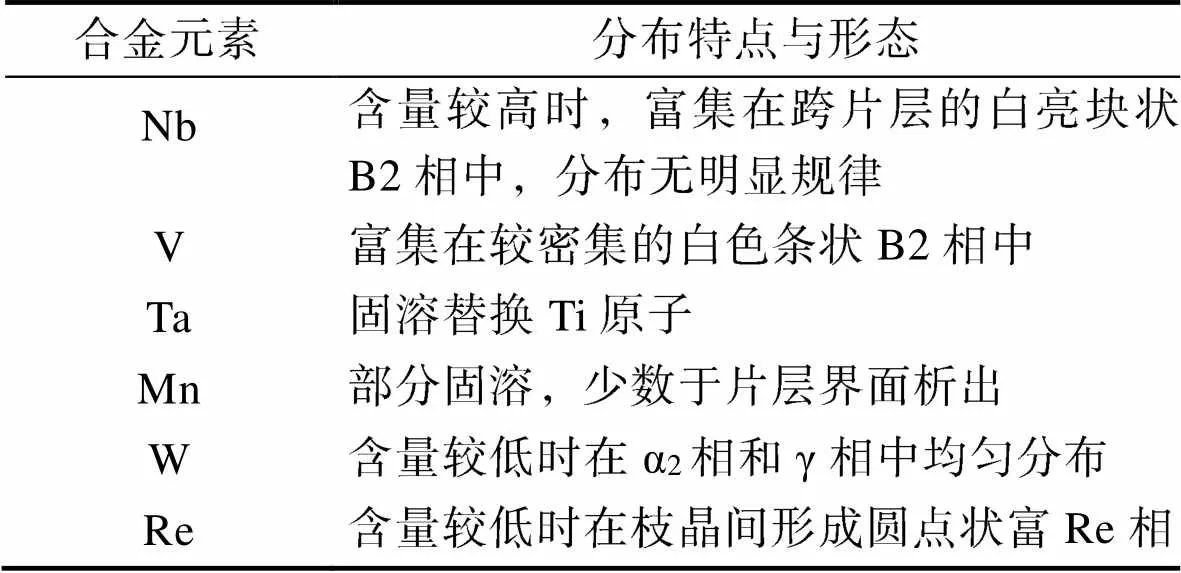

β相稳定元素主要包括Nb、V、Ta、Mo、Mn、W等,起到降低β转变温度,扩大β相区的作用。这类元素一般使得α2/γ片层结构体积分数提升,在一定范围内,使片层取向更接近与生长方向平行。然而,β相稳定元素的添加会使大多数全片层TiAl合金中存在一定量的B2相,这类B2相在高温下可能有益,但在室温下的集中分布易成为裂纹源,因此,调控B2相的形态和分布十分重要。统计了部分β相稳定元素在定向凝固组织中的分布特点见表2。

表2 β相稳定元素在定向凝固TiAl合金组织中的分布特点

Tab.2 Distribution characteristics of β-stabilizing elements in DS structures of TiAl alloys

引入Nb元素是TiAl合金强化元素的重点研究方向,许多对其他合金化元素的研究均以高Nb−TiAl合金作为基础。有研究总结[3]认为,应重点发展的高Nb−TiAl合金名义成分为Ti−(44-46) Al−(6-9) Nb− (0-2.5)(W,B,Y,Mn)。另外一种观点是高Nb合金中Nb的含量在原子数分数5%~10%之间。李勇等[43]采用Bridgman方法对Ti−46Al−(8,9,10))Nb合金进行定向凝固,发现Nb含量增加会同时促进α2/γ片层和B2相形成。其中,B2相的形成发生在片层形成之前β相到α相的转变过程中,该过程与Nb的富集密切相关。

V元素能够对柱状晶产生明显的细化作用,使平均晶粒尺寸大幅下降,并改善片层取向。对比Ti−46Al−7Nb−0.4W−0.6Cr与Ti−46Al−7Nb−0.4W−0.6Cr−2V定向凝固合金的组织,在宏观上,Ti−46Al−7Nb−0.4W− 0.6Cr的柱状晶晶粒相当粗大,但在添加原子数分数2%的V元素后,晶粒细化显著,沿热流方向的晶粒分布更加均匀,分散度变小。在微观上,随着V元素的添加,片层取向和定向凝固生长方向之间的夹角大幅降低[17]。从总体上看,B2相体积分数与块状γ相体积分数有明显提高,带状B2相得到细化。

Ta元素主要替换TiAl合金中的Ti原子[44],其溶解度较高,可以达到原子数分数8%[45]。在相同的凝固参数下,Ta元素相比于Nb可更加有效地降低TiAl合金的一次和二次枝晶间距[46]。

Mo是最早被研究的β相稳定元素之一。在定向凝固Ti−43.4Al−3.8Mo合金的组织中,具有α2/γ片层结构的柱状晶晶粒遍布整个试样,定向凝固区的β晶粒也具有柱状形貌,然而,在激冷区则出现等轴晶形貌。Mo元素除促进β相凝固外,对晶粒尺寸和片层取向没有明显作用,而Mo和B的共同作用可优化片层取向分布[47-48]。

Mn元素一般不会改变原合金的相组成,而是完全溶解于TiAl合金中,因而合金内不会形成锰化合物置换型溶质,但可能有少量Mn沿片层界面析出[49]。Mn原子导致γ相晶格收缩,起到固溶强化的效果。在Ti−47Al−2Nb−2Cr合金中加入Mn,Mn元素起到B2稳定剂的作用,B2相的体积分数随着合金中Mn含量的增加而增加。Mn的添加使得与生长方向夹角0°~30°的片层体积分数略有提升,在原子数分数1%与5%的添加量时作用明显。然而,Mn元素含量对整体的片层取向与平均片层间距的影响很小[50]。

少量W元素对晶粒生长过程作用不明显,但W添加可以有效细化片层结构,使得α2片层更加连续和均匀。有研究表明,含有W的TiAl合金可以有效促进蠕变过程中有益层间β相的形成。Hou等[51]研究了W含量对高Nb−TiAl合金定向凝固组织的影响,合金系列名义成分为Ti−45Al−6Nb−(0,0.4,0.8)W。微观上,在不添加W元素时,原合金最终片层与生长方向夹角为45°,在加入原子数分数0.4%或0.8%的W时,合金最终片层取向与生长方向夹角为0°或近0°。随W元素含量增加,一次、二次枝晶明显细化,片层间距先减小后增大,但片层间距的不均匀性也随之增大,特别是当加入原子数分数0.8%的W时,α2/γ片层组织大幅粗化,α2相体积分数急剧下降。因此,在合金设计中W的添加应当控制在较低的范围内。

Yamanaka等[52]研究了Re对Ti−Al−Re系定向凝固合金的影响,在枝晶生长过程中,Re元素倾向于在β枝晶核处偏析,导致B2相的形成。一旦α相通过包晶反应成核,那么Re则倾向于与枝晶间的液相分离,形成富Re相。一般而言,Re元素的添加量低于原子数分数0.5%。

3.4 其他元素

B元素一般被认为是对柱状晶晶粒细化作用最明显的元素。对于高Nb−TiAl合金,发现添加原子数分数0.1%的B后,柱状晶晶粒平均尺寸下降显著[29]。在传统成分合金中,B的作用类似。在Ti−46Al−2Cr− 2Nb合金中添加原子数分数0.2%~0.8%的B有利于晶粒细化的进行,添加原子数分数0.2%的B使得一次枝晶间距略有下降,而片层间距大幅提升[53]。在Ti− 46.5Al−1.5Mo合金中随B含量的增加,片层团尺寸有所下降[47]。Hu等[54]发现B元素的添加会促使硼化物在枝晶间析出,进而α相在硼化物上形核,使α2/γ片层组织控制难以进行。因此,少有添加超过原子数分数1%的B元素的报道,这可能是由于B元素过度添加会破坏定向凝固组织。

少量Zr元素的添加可改善Al元素的成分偏析并细化晶粒尺寸[55]。Zr元素可有效降低片层间距,如与Ti−48.4Al二元合金相比,添加原子数分数0.6%的Zr后,平均片层间距降低约50%[56]。

稀土元素对定向凝固TiAl合金作用的相关研究较少。王强等[57]研究了定向凝固合金Ti−47Al−2Nb− 2Cr−(0,0.2,0.8) Er的组织,发现在添加原子数分数0.2%的Er时,宏观上维持了连续且整齐的柱状晶生长,但在原子数分数达到0.8%后,定向凝固区柱状晶转变为等轴晶。但是,Er元素对合金相组成几乎没有影响,这是由于Er在凝固过程中通过内氧化进一步清除了间隙氧,形成Er2O3颗粒并分布在合金中,而富Er的第二相并没有形成。少量Er也具有细化片层间距的作用。

综上所述,对于定向凝固TiAl合金元素的研究通常以常用TiAl合金成分为基础和对照,目前常见的基础合金系包括以Ti−48Al−2Cr−2Nb合金作为代表的第二代TiAl合金系,以及部分高Nb−TiAl合金系。在此基础上,选择一系列原子数分数梯度的合金化元素,以研究其对TiAl合金组织与性能的影响,并获得使合金组织性能较优的元素添加范围。然而,目前多种元素的综合作用尚不明确,多元多相合金化设计是未来的重要研究方向。

4 凝固参数对定向凝固TiAl合金组织的影响

4.1 凝固参数对凝固路径的影响

在定向凝固过程中TiAl合金凝固路径除受合金成分影响外,也取决于凝固参数的控制,一般通过控制温度梯度(可通过控制设备加热功率)和生长速率(可通过控制抽拉速率)来控制凝固路径。

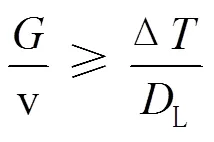

表3给出了文献报道的典型定向凝固TiAl合金的凝固参数与凝固路径关系。凝固模式一般可分为4种,即单相β凝固、亚包晶凝固、过包晶凝固和单相α凝固。可通过生长速率与温度梯度判断先析出相,根据成分过冷理论的平界面判据可得式(1)[58]。

式中:为温度梯度;为生长速率;∆为合金的凝固温度区间;L为溶质的扩散系数。

由于温度梯度很多时候是凝固设备的确定参数,因此生长速率对凝固路径的影响不可忽视。随生长速率增大,凝固过程逐渐不满足平界面判据,固液界面由平界面变为胞状,最后转变为枝状,这个过程会造成固液界面处溶质场变化,例如,生长速率较高时可产生明显的成分偏析,进而影响凝固路径。

表3 典型定向凝固TiAl合金的凝固参数与凝固路径关系

Tab.3 Solidification parameters and solidification paths of typical directionally solidified TiAl alloys

4.2 凝固参数对组织的影响

Liu等[64]总结认为,凝固参数首先影响领先相的生长取向。由于TiAl合金凝固过程各相间的特定取向关系,生长速率或温度梯度对初生相生长取向的影响很大程度上决定了最终片层组织的片层取向。另外,形核率和溶质的偏析行为与冷却速率关系较大,凝固参数对晶粒在稳定生长区的生长过程、合金的最终相组成、宏观与微观的偏析情况均有不同程度影响。

4.2.1 宏观组织

调整凝固参数的组合可直接控制柱状−等轴晶的转变过程和晶粒的生长形貌。较低的生长速率和较高的温度梯度有利于TiAl合金中定向柱状晶的生长。Xu等[65]研究表明,在生长速率较高时,容易发生柱状−等轴晶转变,而在温度梯度较低的情况下,柱状晶的生长不具有足够的动力。根据某种特定合金定向凝固过程中的柱状−等轴晶转变可以得出,稳定生长时发生转变的凝固参数的临界/值。在临界值之下为等轴晶晶粒生长,在临界值以上转变为柱状晶生长。晶粒生长的连续性和取向的一致性很大程度上也取决于生长速率。在较低生长速率下,可以获得连续和取向一致的柱状晶晶粒。而在较高生长速率下,柱状晶晶粒长度大幅降低,体积大幅缩小,且表现出不连续的形态;晶粒的生长方向不再与热流方向一致,而是发生部分偏移。这些结论对高Nb合金与传统成分合金都适用。

4.2.2 微观组织

定向凝固TiAl合金片层间距除受合金成分影响外,还取决于凝固参数的控制。定向凝固过程冷却速率可表示为。当温度梯度保持不变时,冷却速率随着生长速率的增加而增加,在一定范围内,冷却速率提升可以细化片层间距;但冷却速率过高时,晶界不再清晰,片层取向会发生偏离,片层厚度的均匀性也会降低。

对定向凝固TiAl二元合金,Fan等[66-67]研究了生长速率与温度梯度对Ti−49Al合金微观组织的影响。在恒定温度梯度为12.1 K·mm–1时,平均片层间距随生长速率的增加而降低。这种负相关关系可能是冷却速率增加,α→α2+γ共析反应中扩散时间减少,组成片层的α2与γ相不能充分扩散与堆积造成的。类似地,在恒定生长速率为10 μm·s–1时,平均片层间距随温度梯度的提高而降低,最高下降50%以上。

对定向凝固高Nb–TiAl合金,Jiang等[68]研究了生长速率对Ti−44Al−9Nb−1Cr−0.2W−0.2Y合金组织的影响。结果表明,在≈19 K·mm–1、为10~20 μm·s–1时,随生长速率的增加,柱状晶晶粒中α2/γ层状结构的择优取向恶化,片层厚度分布也更为不均匀。Liu等[69]发现,在Ti−46Al−8Nb合金中,随生长速率增加,最终组织除片层组织外,还有B2相的分布,造成这种情况可能的原因是扩散不充分导致的溶质偏析。在高生长速率(30 μm·s–1)下,富Al和富Nb区的片层粗大,这将严重影响合金性能。Dong等[70]发现,在定向凝固Ti−44Al−6Nb−1Cr−2V合金生长速率较高时,位于生长方向0°~30°夹角范围内的片层占比大幅降低,而与生长方向60°~90°夹角范围内的片层占比大幅增加。因此,在合金化元素比例较高时,保持相对较低的生长速率可能更为合适。

在合金包含多种合金化元素时情况更为复杂,表现在各元素的分配上。如改变定向凝固Ti−43Al− 5Nb−3.5Cr−1Zr合金的生长速率,随生长速率提升,B2相和γ相比例提高,Cr、Zr等元素在B2相中的含量上升,片层团尺寸下降。有效分配系数的变化导致合金化元素的集中分布,而片层团尺寸下降的原因是生长速率驱动的相界面迁移。由于生长速率提升,凝固时与平衡状态相比偏离较大,Zr在块状γ相中含量下降[61]。

实际上,研究者[12]采用多元线性回归方法预测认为,生长速率和温度梯度是除Cr元素含量外对片层间距影响最大的因素,预测的片层间距值十分接近实际值。在实际工程应用中,根据合金具体成分与服役环境,采用这种方法进行拟合可能对控制片层组织特征有指导意义。

5 合金化元素对定向凝固TiAl合金力学性能的影响

Kwak等[12-13]基于哈尔滨工业大学冷坩埚定向凝固试样的力学性能测试数据,使用多元线性回归与随机森林模型,拟合不同合金成分和凝固参数条件下试样的力学性能,对伸长率、抗拉强度、显微硬度的拟合较优。采用这种方式可以直观表现各合金元素对力学性能的影响。该研究认为,Cr是对抗拉强度影响最大的合金元素,随着Cr的添加片层间距下降且晶界得到强化。Al对伸长率的影响最大,当晶界方向和拉伸方向平行时,伸长率随着Al含量的下降而下降。当同时考虑抗拉强度和伸长率时,Cr、Nb、W、Si等为影响最大的合金元素。

航空发动机涡轮叶片的服役环境对合金的抗拉强度、断裂韧性、蠕变性能、高周疲劳性能要求较高,在定向凝固TiAl合金成分设计时,应主要关注这些方面的性能。

5.1 拉伸性能与断裂行为

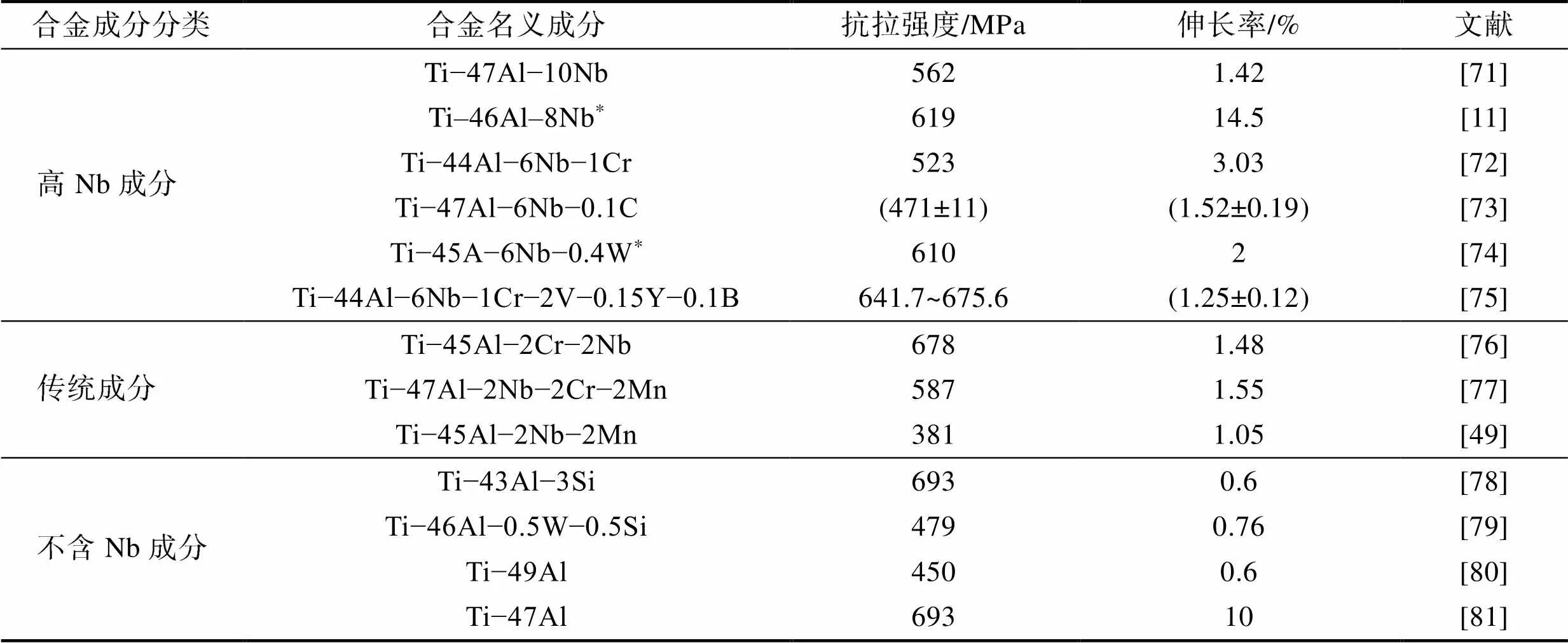

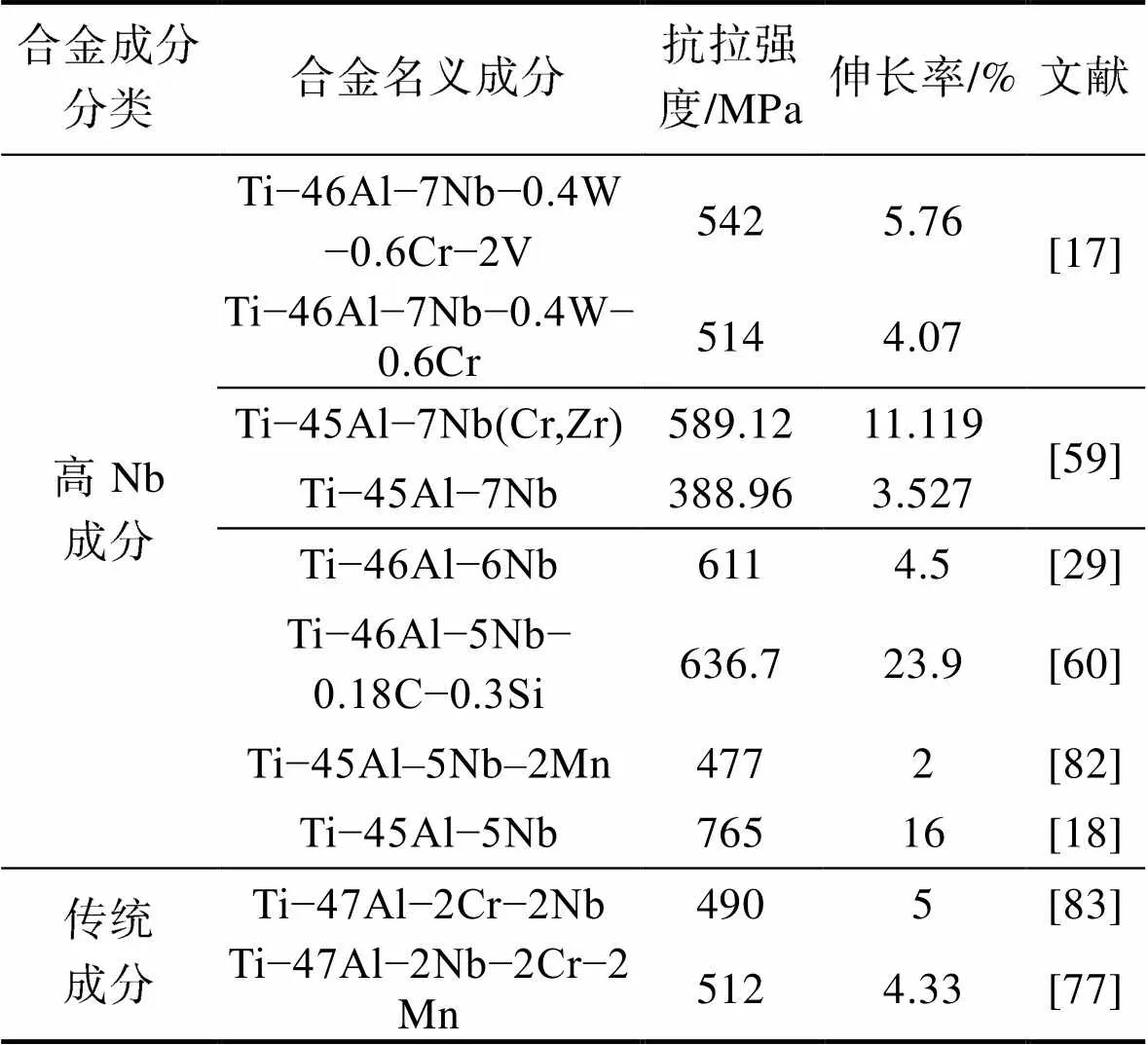

一般地,可按成分不同将定向凝固TiAl合金分为3个组别。高Nb合金,成分可表示为Ti−(44-47)Al−(5-10)Nb−(Cr,W,V,Mn,C,Si,B,Y);传统成分合金,成分可表示为Ti−(45-48)Al−2Nb−(Cr,Mn);不含Nb合金,成分可表示为Ti−(43-47)Al−(0-3)Si−(0-1)W。参考各类文献资料进行不同类型合金室温和高温(800 ℃)拉伸性能的对比,结果见表4—5。

根据表4—5可以发现,拉伸性能的优劣与Nb的含量不存在明显线性关系,但若以组别划分,高Nb合金仍具有相对优势。在拉伸过程中,裂纹产生原因复杂,Al偏析造成的块状γ相、合金化元素偏析造成的B2相、未溶解在晶格中的固溶强化元素弥散在合金基体中的颗粒均可能成为裂纹源;晶界处结合强度低于片层强度会导致裂纹于晶界处首先萌生;片层本身的不均匀和取向的不一致,会导致沿片层或跨片层的微小裂纹。因此,优化溶质偏析行为与片层形貌是提升合金拉伸性能的关键因素。

在室温下,高Nb−TiAl合金的抗拉强度在460~ 675.6 MPa,与传统成分合金的381~678 MPa和不含Nb合金的450~693 MPa相近,但其塑性相比传统成分合金和不含Nb合金更为优秀。中国科学院金属研究所制备的Ti−46Al−8Nb定向单晶在室温下伸长率达到11.9%~18.5%,主要原因是高Nb含量导致大量与生长方向平行的残余β相转化为B2相,最终B2相展现出与生长方向平行的柱状形貌,与定向全片层组织共同作用进一步提升了伸长率[11]。

表4 高Nb合金、传统成分合金和不含Nb合金室温拉伸性能

Tab.4 Comparison of tensile properties of DS high Nb-TiAl alloys, conventional DS TiAl alloys and DS Nb-free alloys at room temperature

注:*表示宏观组织为单晶。

表5 高Nb合金与传统成分合金高温(800 ℃)下拉伸性能

Tab.5 Comparison of high temperature (800 ℃) tensile properties between DS high Nb-TiAl alloys and conventional DS TiAl alloys

高Nb−TiAl合金的重要优势在于高温条件下保持较高强度的同时,塑性得到进一步提升。在800 ℃高温下,高Nb−TiAl合金的抗拉强度在388.96~ 765 MPa,伸长率在2%~23.9%,传统成分合金抗拉强度在490~512 MPa,伸长率在4.33%~5%。高Nb−TiAl合金在该温度下展现出较优的塑性,特别是较大尺寸的Ti–46Al–5Nb−0.18C−0.3Si展现出(23.9± 5.75)%的高伸长率[60]。这是由于该合金在高温拉伸测试中,许多裂纹滑移带和微小裂纹出现在主裂纹的侧面,阻碍了主裂纹的生长,进而延缓了断裂现象的出现。

对于Nb元素外的其他元素,Si和C具有协同强化作用,为提升拉伸性能在实验中通常共同添加。Kim等[84]发现,相比Ti−47Al−3Nb合金约400 MPa的屈服强度,Ti−47Al−3Nb−0.2Si−0.1C合金提升到约530 MPa,而Ti−47Al−3Nb−0.3Si−0.2C合金提升到约625 MPa。在屈服强度提高的情况下,Si却几乎不会影响伸长率。V元素实际上小幅增强了高温下合金的拉伸性能,并提前了脆性−韧性转变的温度区间,这使得合金在约900 ℃的高温下仍能维持400 MPa左右的抗拉强度[17]。对比Ti−47Al−2Nb−2Cr−2Mn和Ti−47Al−2Cr−2Nb的性能,添加Mn元素在室温时对性能影响不大,但略微提升了高温抗拉强度,但Mn并未影响拉伸断裂机制[49,77];在其他成分相同时,Cr元素相比于Mn元素对抗拉强度的强化效果显著得多[76]。W元素可提升高温抗拉性能,常常和Si共同作用,Ti− 47Al−1W−0.5Si合金的屈服强度、压缩强度、压缩变形率等相较于Ti−47Al合金有不同程度的提升[5]。B元素的少量添加,可通过影响片层团尺寸提升室温下的断裂韧性,但对拉伸性能影响并不明显[48]。

5.2 蠕变性能

定向凝固TiAl合金的蠕变性能与合金的组织形态及合金成分密切相关,Nb元素的添加和全片层组织的形成对高温蠕变性能的提升具有重要作用。高Nb含量的加入导致初始位错滑移开动和孪晶形成的临界应力提高,同时,表现为单晶或柱状晶的定向凝固组织降低了初始蠕变阶段应力,明显延长了蠕变第二阶段的时间。另外,片层组织取向的一致性使得在与受力方向夹角为0°时合金蠕变性能较好。

陈光等[85]对比了定向凝固Ti−45Al−8Nb PST单晶合金与铸造Ti−48Al−2Cr−2Nb合金的蠕变性能。在900 ℃、150 MPa和900 ℃、210 MPa条件下,该定向单晶高Nb−TiAl合金蠕变寿命分别为363 h和116 h,相比传统铸造合金提升超过60倍。Wang等[86]研究了定向凝固Ti−44Al−6Nb−1Cr合金的高温蠕变性能,发现蠕变寿命由于Nb和Cr对片层间距的细化作用而提升,该稳态合金在750 ℃、260 MPa下蠕变率仅为7.3×10–9s–1,且蠕变寿命超过600 h。

少量C对蠕变性能的提升作用十分明显。在5~ 8.33 μm·s–1的生长速率下,定向凝固Ti−47Al− 6Nb−0.1C合金具有良好的蠕变性能,在800 ℃、200 MPa下的蠕变寿命超过800 h,大幅领先传统铸造TiAl合金[73]。Lee等[87]得到类似结论,由于C的固溶强化作用,定向凝固Ti−46Al−1.5Mo−0.2C合金在750 ℃、210 MPa下具有超过500 h的蠕变寿命,表现出对不含C元素的定向凝固Ti−47Al二元合金的优势。

Seo等[88]发现W与Si元素的联合作用可使合金获得极佳的高温蠕变抗力,大幅延长了蠕变过程第一阶段的时间,而蠕变第三阶段在整个测试过程中都没有发生。也有研究认为,添加原子数分数0.5%的Re有助于获取良好蠕变性能。

5.3 高周疲劳性能

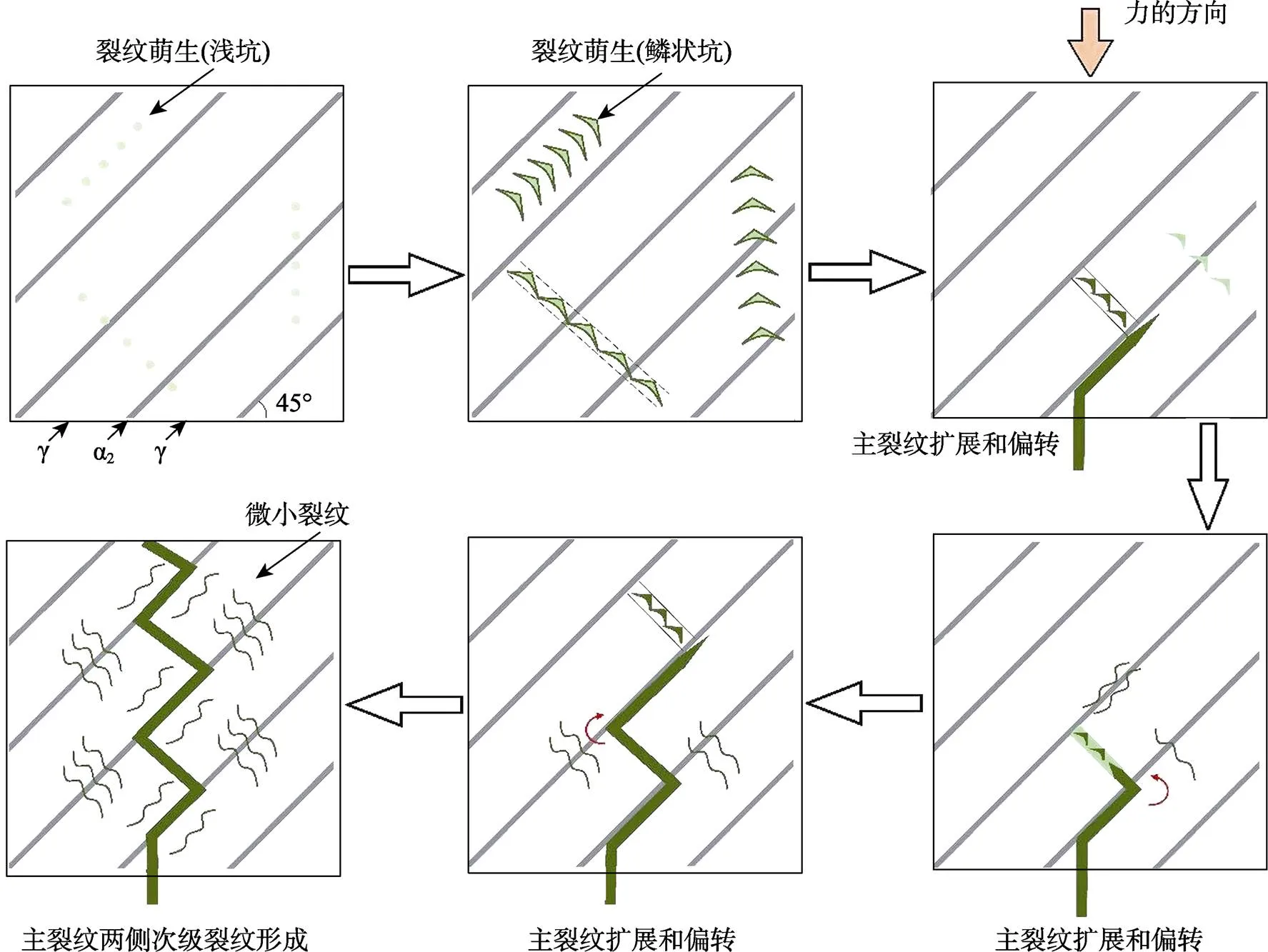

Edwards[89]总结认为,γ-TiAl合金高周疲劳裂纹的产生存在多种机制。表面裂纹可能是软取向(与应力方向夹角为15°~75°)片层受外力挤压形成的;在TiAl晶体中,滑移面的交点会形成滑动障碍,在障碍处形成脆性裂纹核,在位错堆积积累的弹性能较高时,就可驱使裂纹形成;垂直于应力方向片层的剥离直接导致裂纹形成;在高Nb−TiAl合金中,脆性ω−Ti相沉淀使得应力集中,会造成广泛的微裂纹形核。在定向凝固高Nb合金Ti−46Al−7Nb中,疲劳裂纹的一种萌生和扩展机理如图5所示[90]。研究者[90]认为,片层取向与定向凝固方向不一致是裂纹形成的重要原因。

图5 定向凝固Ti−46Al−7Nb合金疲劳裂纹萌生和扩展全过程示意[90]

受试样制备的限制,定向凝固TiAl合金疲劳性能的研究十分有限。Shang等[83]给出了定向凝固 Ti−47Al−2Cr−2Nb 合金的高周疲劳试验结果,在室温下高周疲劳极限约为300 MPa。探究其断裂原理,发现疲劳裂纹较易在片层界面间和晶界处析出的 B2 相附近萌生,这印证了Edwards的观点[89]。相比于传统成分定向凝固TiAl合金,高Nb合金的疲劳性能优势明显。Xu等[91]进行的实验则发现,经过107次循环后,定向凝固Ti−46Al−7Nb全片层合金的三点弯曲实验方法的高周疲劳极限超过450 MPa。Chen等[92]发现,定向凝固的Ti−46Al−8Nb PST单晶合金在975 ℃、270 MPa条件下可经受超过107次循环加载,认为片层结构均匀导致的塑性应变离域是性能增强的主要原因,即塑性变形在每个片层中分布充分均匀。从微观上发现堆垛层错在α2相中出现,终止于相邻γ相,这些层错有助于残余应力的消除。

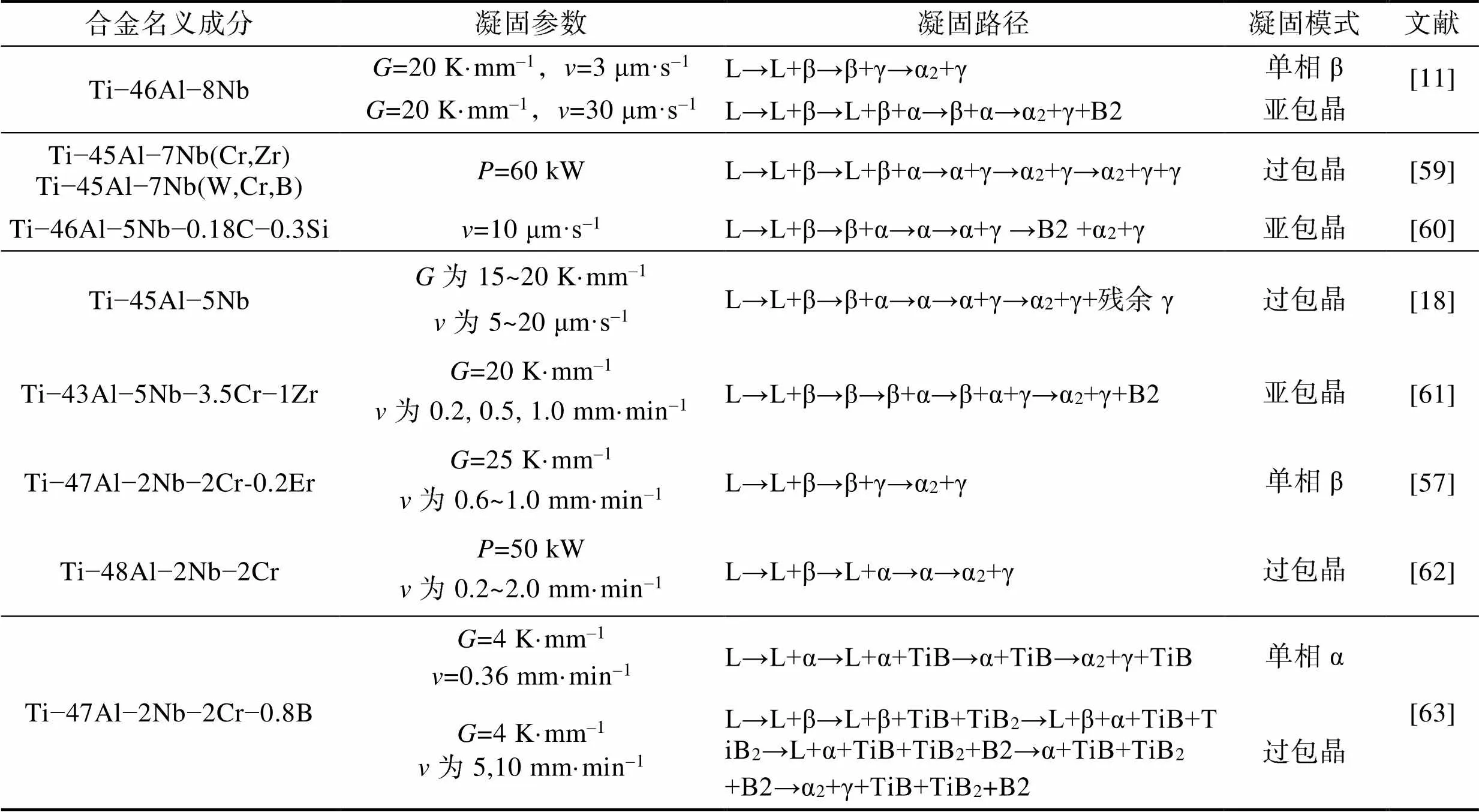

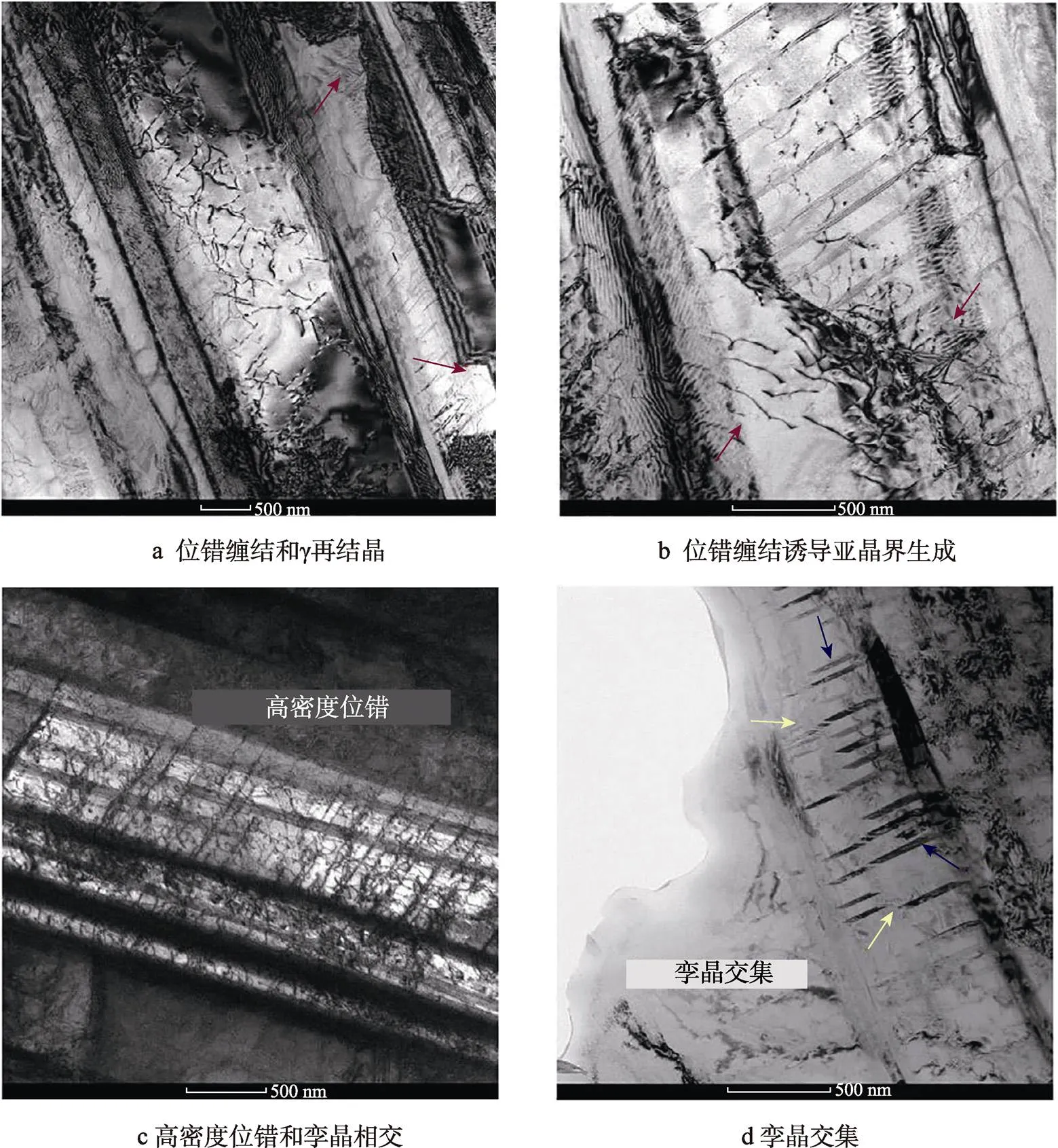

高Nb−TiAl合金的主要优势在于高温时的拉伸、蠕变和疲劳性能的提升,这可以从其微观机制中得到解释。拉伸性能的优势可能是由于高Nb含量使得片层取向较为一致,在拉伸测试中不容易形成局部应力集中。Xu等[16]总结认为,高密度位错、变形纳米晶和孪晶相交是γ片层中主要的蠕变变形行为(见图6),而高Nb含量使得γ相中存在大量孪晶,孪晶的产生可释放应力集中,孪晶交集极大限制滑移和变形的连续发生,进而强化了合金的蠕变性能。疲劳裂纹的产生位置大多是B2相或相界,而定向凝固后高Nb−TiAl的偏析现象大幅改善。高Nb含量使片层组织更加细化与均匀,起源于α2/γ和γ/γ片层间的微小裂纹减少,实际上小幅提升了合金的疲劳性能[90]。

6 总结与展望

定向凝固TiAl合金对比传统等轴晶铸造TiAl合金在实验室中已经展现出良好的性能优势。近年来,在定向凝固方法方面开发了多种工艺,推动了定向凝固TiAl合金的工程化应用进程。光学浮区法在单晶生长和晶体纯度控制方面具有潜力,被用于定向凝固TiAl单晶的开发。电磁约束成型定向凝固法达成了较高的温度梯度与冷却速率,而电磁冷坩埚定向凝固法实现了不同截面形状的控制,可制备出多种形状的具有定向组织的TiAl坯锭。Bridgman方法是定向凝固TiAl合金大尺寸复杂结构件工程化适用的方法之一。研究者开发了多种金属氧化物模具,并提出金属氧化物模具为基体结合Y2O3涂层的方式以减少熔体污染。在合金元素作用方面,各类合金元素的基本作用和对力学性能的影响预测得到研究,其中定向凝固高Nb−TiAl合金被广泛认为具有良好的应用前景,可在此基础上进行其他强化元素的添加。在组织调控方面,通过调整凝固参数控制凝固路径进而优化组织的方法得到发展,一次枝晶间距、二次枝晶间距和片层间距等与凝固参数的关系拟合程度较好,柱状晶及片层方向控制成为重要的研究主题。

图6 蠕变测试后微合金化定向凝固高Nb−TiAl合金透射电镜图像[16]

展望未来,开发高惰性模壳、减轻模壳造成的污染仍是重要方向。Bridgman法关注新型模壳的开发,要求界面反应程度较轻,且尽量避免模壳基体或涂层颗粒进入熔体而造成合金性能的降低。考虑到当前试样中通常出现组织不均匀,可进行传热传质的数值模拟研究,以改进加热与冷却的方式,特别是探究降低大尺寸样品中心部位与外侧组织差异的方法,为工程化应用奠定基础。

在定向凝固TiAl合金研发方面,随着新一代高推重比和高功重比航空发动机涡轮叶片服役温度的提升,以及国内第三代高温铸造TiAl合金的发展,促进了对使用温度更高的定向凝固TiAl合金研发的工程化需求。目前,在定向凝固TiAl合金中,高Nb成分合金高温下应用的前景较好,在Nb含量确定的情况下,可参照定向凝固高温合金的发展思路,除这里提到的常规元素外,可进一步加强部分稀土元素如Y、Ce等及难熔元素W、Re等的研究,这些元素在定向凝固合金中较少被研究,但可能对提升力学性能具有一定的潜力。在定向凝固组织控制上,应深入研究定向凝固过程枝晶演变规律、液相与固相相变规律、柱状晶和单晶的生长、组织缺陷的形成机制,并基于此针对合金的凝固特性开展合金成分设计,形成定向凝固TiAl合金体系。同时,借鉴定向凝固高温合金涡轮叶片的工艺方法,突破精密铸造用大尺寸籽晶制备与装配、螺旋选晶、单晶制备和缺陷控制等关键技术,以实现具有潜力的定向凝固单晶或柱状晶组织的调控,促进定向凝固TiAl合金尽早实现工程化应用。

[1] LIU Yang-li, XUE Xiang, FANG Hong-ze, et al. In-Situ Observation Microstructure Evolution and Growth Kinetics of Lamellar γ Phases in Ti44Al Alloy during Heat Treatment[J]. Journal of Materials Research and Technology, 2020, 9(6): 12157-12166.

[2] COURET A, MONCHOUX J P, CAILLARD D. On the High Creep Strength of the W Containing IRIS-TiAl Alloy at 850 ℃[J]. Acta Materialia, 2019, 181: 331-341.

[3] 杨劼人,陈瑞润, 郭景杰, 等. 高Nb−TiAl合金定向凝固研究现状及展望[J]. 稀有金属材料与工程, 2016, 45(5): 1357-1363.

YANG Jie-ren, CHEN Rui-run, GUO Jing-jie, et al. Research Progress and Prospect of High Nb Containing TiAl Alloys Directional Solidification[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1357-1363.

[4] JOHNSON D R, INUI H, YAMAGUCHI M. Crystal Growth of TiAl Alloys[J]. Intermetallics, 1998, 6(7/8): 647-652.

[5] LIU T, LUO L S, ZHANG D H, et al. Comparison of Microstructures and Mechanical Properties of As-Cast and Directionally Solidified Ti-47Al-1W-0.5Si Alloy[J]. Journal of Alloys and Compounds, 2016, 682: 663-671.

[6] WANG Qi, CHEN Rui-run, YANG Yao-hua, et al. Creep Behavior of High-Nb TiAl Alloy at 800-900 ℃ by Directional Solidification[J]. Advanced Engineering Materials, 2018, 20(3): 1700734.

[7] LI Kai, CHEN Guang-yao, ZHANG Hao, et al. Microstructure Evolution of Directionally Solidified Ti-46Al- 8Nb Alloy in the BaZrO3-Based Mould[J]. Materials Research Express, 2018, 5(11): 116529.

[8] FASHU S, LOTOTSKYY M, DAVIDS M W, et al. A Review on Crucibles for Induction Melting of Titanium Alloys[J]. Materials & Design, 2020, 186: 108295.

[9] YUE Xiao-an, SHEN Jun, XIONG Yi-long, et al. Microstructure Control and Mechanical Properties of Directionally Solidified Large Size TiAl Alloy by Electromagnetic Confinement[J]. Intermetallics, 2022, 140: 107406.

[10] ZHENG Gong, PENG Hai-xin, GU Xin-fu, et al. Crystallographic Origin of Phase Transformation and Lamellar Orientation Control for TiAl-Based Alloys[J]. Crystals, 2022, 12(5): 634.

[11] JIN Hao, JIA Qing, XIAN Quan-gang, et al. Seeded Growth of Ti-46Al-8Nb Polysynthetically Twinned Crys tals with an Ultra-High Elongation[J]. Journal of Mate rials Science & Technology, 2020, 54(19): 190- 195.

[12] KWAK S, KIM J, DING Hong-sheng, et al. Using Multiple Regression Analysis to Predict Directionally Solidified TiAl Mechanical Property[J]. Journal of Materials Science & Technology, 2022, 104(9): 285-291.

[13] KWAK S, KIM J, DING Hong-sheng, et al. Machine Learning Prediction of the Mechanical Properties of Γ-TiAl Alloys Produced Using Random Forest Regression Model[J]. Journal of Materials Research and Technology, 2022, 18: 520-530.

[14] YUE Xiao’an, SHEN Jun, WANG Lei, et al. Microstructure Evolution and Mechanical Properties of Directionally Solidified Large Size Ti-47Al-5Nb-0.18C-0.3Si Alloy by Electromagnetic Confinement[J]. Journal of Alloys and Compounds, 2022, 891: 161762.

[15] YUE Xiao-an, SHEN Jun, XIONG Yi-long, et al. Microstructure and Mechanical Properties of As-Cast and Directionally Solidified Large Size Ti-45Al-8Nb Alloys by Electromagnetic Confinement[J]. Materials Science and Engineering: A, 2021, 825: 141938.

[16] XU Xue-song, DING Hong-sheng, HUANG Hai-tao, et al. Twin and Twin Intersection Phenomena in a Creep Deformed Microalloyed Directionally Solidified High Nb Containing TiAl Alloy[J]. Journal of Materials Science & Technology, 2022, 127: 115-123.

[17] XU Xue-song, DING Hong-sheng, HUANG Hai-tao, et al. Effect of V on the Microstructure and Brittle-to- Ductile Transition of Directionally Solidified High-Nb TiAl Alloy[J]. Intermetallics, 2022, 142: 107455.

[18] ZHENG Shao-kai, SHEN Jun, LU Xiao-hua, et al. Microstructure Inducement of Different Tensile Fracture Mechanisms at 800 ℃ of Directional Solidified Ti- 45Al-5Nb Alloys Produced by Electromagnetic Confinement[J]. Journal of Alloys and Compounds, 2022, 912: 165200.

[19] ZHENG Shao-kai, SHEN Jun, LU Xiao-hua, et al. Three-Dimensional Lamellar Orientation and Stress Condition Induced Sudden Fracture of Directional Solidified Γ-TiAl Alloys Produced by Electromagnetic Confinement[J]. Materialia, 2022, 21: 101306.

[20] DUAN Bao-hua, FENG Qi-sheng, JIAO Li-na, et al. Failure Mechanism of the Y2O3 Doped BaZrO3/Al2O3 Composite Ceramic Mould during Directional Solidification of TiAl-Based Alloys[J]. Ceramics International, 2022, 48(4): 4464-4473.

[21] VIARDIN A, SOUHAR Y, CISTERNAS F M, et al. Mesoscopic Modeling of Equiaxed and Columnar Solidification Microstructures under Forced Flow and Buoyancy-Driven Flow in Hypergravity: Envelope Versus Phase-Field Model[J]. Acta Materialia, 2020, 199: 680-694.

[22] VIARDIN A, ZOLLINGER J, STURZ L, et al. Columnar Dendritic Solidification of TiAl under Diffusive and Hypergravity Conditions Investigated by Phase-Field Simulations[J]. Computational Materials Science, 2020, 172: 109358.

[23] LIU Tong, TAO Jing, CAI Xiao-ye, et al. Effect of Growth Rate on Microstructure Evolution in Directionally Solidified Ti-47Al Alloy[J]. Heliyon, 2022, 8(1): e08704.

[24] LI Zhi-ping, XIA Hong-ying, LUO Liang-shun, et al. Effect of Growth Rate on Microstructure and Microhardness of Directionally Solidified Ti-44Al-5Nb- 1.5Cr-1.5Zr-1Mo-0.1B Alloy[J].China Foundry, 2020, 17(4): 293-300.

[25] BI Y J, ABELL J S. Directional Solidification of TiAl Alloys by Vertical Float Zoning[J]. Scripta Metallurgica et Materialia, 1994, 31(6): 751-756.

[26] YAMAGUCHI M, JOHNSON D R, LEE H N, et al. Directional Solidification of TiAl-Base Alloys[J]. Intermetallics, 2000, 8(5/6): 511-517.

[27] 武安华, 申慧, 徐家跃, 等. 光学浮区法生长技术及其在晶体生长中的应用[J]. 功能材料, 2007(A10): 4036-4039.

WU An-hua, SHEN Hui, XU Jia-yue, et al. Optical Floating Zone Furnace: Principles and Applications in Crystal Growth[J]. Journal of Functional Materials, 2007(A10): 4036-4039.

[28] JOHNSON D R, INUI H, MUTO S, et al. Microstructural Development during Directional Solidification of Α-Seeded TiAl Alloys[J]. Acta Materialia, 2006, 54(4): 1077-1085.

[29] 傅恒志. 航空航天材料定向凝固[M]. 北京: 科学出版社, 2015: 317-484.

FU Heng-zhi. Directional solidification processing of aero-high temperature materials[M]. Beijing: Science Press, 2015: 317-484.

[30] FU H Z, SHEN J, LIU L, et al. Electromagnetic Shaping and Solidification Control of Ni-Base Superalloys under Vacuum[J]. Journal of Materials Processing Technology, 2004, 148(1): 25-29.

[31] 介万奇. Bridgman法晶体生长技术的研究进展[J]. 人工晶体学报, 2012, 41(S1): 24-35.

JIE Wan-qi. Progress of Bridgman Crystal Growth Technology[J]. Journal of Synthetic Crystals, 2012, 41(S1): 24-35.

[32] FAN Jiang-lei, LIANG Liu-bo, LIU Zhan-yun, et al. Recent Research and Development of Mould Materials for Casting TiAl Alloys[J]. Materials Science and Technology, 2019, 35(8): 891-899.

[33] CHEN Guang-yao, GAO Peng-yue, KANG Ju-yun, et al. Improved Stability of BaZrO3 Refractory with Y2O3 Additive and Its Interaction with Titanium Melts[J]. Journal of Alloys and Compounds, 2017, 726: 403-409.

[34] KOLACHEV B A, LIVANOV V A, BUKHANOVA A A. Mechanical Properties of Titanium and Its Alloys [M]. Moscow: Metallurgiya, 1974.

[35] 李新中, 孙涛, 于彩霞, 等. 定向凝固Ti-(44%— 54%)Al合金的凝固相选择[J]. 金属学报, 2009, 45(12): 1479-1486.

LI Xin-zhong, SUN Tao, YU Cai-xia, et al. Solidification Phase Selection in Directionally Solidified Ti- (44%-54%)Al Alloys[J]. Acta Metallurgica Sinica, 2009, 45(12): 1479-1486.

[36] LIU Dong-mei, LI Xin-zhong, SU Yan-qing, et al. Microstructure Evolution in Directionally Solidified Ti-(50, 52) at%Al Alloys[J]. Intermetallics, 2011, 19(2): 175- 181.

[37] SU Yan-qing, LIU Chang, LI Xin-zhong, et al. Microstructure Selection during the Directionally Peritectic Solidification of Ti-Al Binary System[J]. Intermetallics, 2005, 13(3/4): 267-274.

[38] 王永喆. 冷坩埚定向凝固Ti-(43-48)Al-2Cr-2Nb合金组织与力学性能[D]. 哈尔滨: 哈尔滨工业大学, 2015: 33-97.

WANG Yong-zhe. Microstructure and Mechanical Properties of Directionally Solidified Ti-(43-48)Al- 2Cr-2Nb Alloys[D]. Harbin: Harbin Institute of Technology, 2015: 33-97.

[39] SCHWAIGHOFER E, RASHKOVA B, CLEMENS H, et al. Effect of Carbon Addition on Solidification Behavior, Phase Evolution and Creep Properties of an Intermetallic Β-Stabilized Γ-TiAl Based Alloy[J]. Intermetallics, 2014, 46: 173-184.

[40] WANG Qiang, ZENG Liang-cai, DING Hong-sheng, et al. Microstructures and Mechanical Properties of Directionally Solidified C-Containing Γ-TiAl Alloys via Electromagnetic Cold Crucible[J]. Intermetallics, 2019, 113: 106587.

[41] KIM J H, KIM S W, LEE H N, et al. Effects of Si and C Additions on the Thermal Stability of Directionally Solidified TiAl-Nb Alloys[J]. Intermetallics, 2005, 13(10): 1038-1047.

[42] DING Hong-sheng, NIE Ge, CHEN Rui-run, et al. Influence of Oxygen on Microstructure and Mechanical Properties of Directionally Solidified Ti-47Al-2Cr-2Nb Alloy[J]. Materials & Design, 2012, 41: 108-113.

[43] 李勇, 刘国怀, 王昭东, 等. 定向凝固高Nb含量TiAl合金微观组织演化与溶质偏析规律[J]. 金属学报, 2015, 51(8): 957-966.

LI Yong, LIU Guo-huai, WANG Zhao-dong, et al. Microstructre Evolution and Solute Segregation in Directionally Solidified TiAl Alloys wigh Nb Content [J]. Acta Metallurgica Sinica, 2015, 51(8): 957-966.

[44] SAAGE H, HUANG A J, HU D, et al. Microstructures and Tensile Properties of Massively Transformed and Aged Ti46Al8Nb and Ti46Al8Ta Alloys[J]. Intermetallics, 2009, 17(1/2): 32-38.

[45] LORETTO M H, WU Z, CHU M Q, et al. Deformation of Microstructurally Refined Cast Ti46Al8Nb and Ti46Al8Ta[J]. Intermetallics, 2012, 23: 1-11.

[46] LAPIN J, GABALCOVÁ Z. Solidification Behaviour of TiAl-Based Alloys Studied by Directional Solidification Technique[J]. Intermetallics, 2011, 19(6): 797-804.

[47] JOHNSON D R, CHIHARA K, INUI H, et al. Microstructural Control of TiAl-Mo-B Alloys by Directional Solidification[J]. Acta Materialia, 1998, 46(18): 6529- 6540.

[48] KIM S W, KIM J S, KUMAR K S, et al. Effects of the Colony Size on the Fracture Toughness of TiAl–Mo–B Alloys[J].Metals and Materials International, 2008, 14(1): 41-45.

[49] 肖星亮. 冷坩埚定向凝固Ti-45Al-2Nb-2Mn组织及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2017: 24-43.

XIAO Xing-liang. Study on Microstructure and Properties of Ti-45Al-2Nb-2Mn Directionally Solidified by Electromagnetic Cold Crucible[D]. Harbin: Harbin Institute of Technology, 2017: 24-43.

[50] WANG Qiang, DING Hong-sheng, ZHANG Hai-long, et al. Influence of Mn Addition on the Microstructure and Mechanical Properties of a Directionally Solidified Γ-TiAl Alloy[J]. Materials Characterization, 2018, 137: 133-141.

[51] HOU Zhi-yuan, LI Yong-sheng, MEI Hao-jie, et al. Lamellar Morphology of Directional Solidified Ti-45Al- 6Nb-xW Alloys[J]. Rare Metals, 2016, 35(1): 65-69.

[52] YAMANAKA T, JOHNSON D R, INUI H, et al. Directional Solidification of TiAl-re-Si Alloys with Aligned γ/Α2 Lamellar Microstructures[J]. Intermetallics, 1999, 7(7): 779-784.

[53] ZHANG Y, LI X, LIU G, et al. Effect of Boron Doping on Microstructure of Directionally Solidified Ti-46Al- 2Cr-2Nb Alloy[J]. Materials Research Innovations, 2014, 18(sup2): S2-64.

[54] HU D, YANG C, HUANG A, et al. Grain Refinement in Beta-Solidifying Ti44Al8Nb1B[J]. Intermetallics, 2012, 23: 49-56.

[55] CHEN Rui-run, ZHAO Xiao-ye, YANG Yong, et al. Effect of Zr on Microstructure and Mechanical Properties of Binary TiAl Alloys[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(9): 1724-1734.

[56] YAO K F, INUI H, KISHIDA K, et al. Plastic Deformation of V- and Zr-Alloyed PST TiAl in Tension and Compression at Room Temperature[J]. Acta Metallurgica et Materialia, 1995, 43(3): 1075-1086.

[57] WANG Qiang, DING Hong-sheng, ZHANG Hai-long, et al. Microstructure and Compressive Properties of Directionally Solidified Er-Bearing TiAl Alloy Using Cold Crucible[J]. Materials & Design, 2016, 99: 10-20.

[58] 刘桐. 定向凝固TiAl基合金初始糊状区演变及微观组织控制[D]. 哈尔滨: 哈尔滨工业大学, 2017: 15-16.

LIU Tong. Initial Mushy Zone Evolution and Microstructure Controlling during Directional Solidification in TiAl-Based Alloys[D]. Harbin: Harbin Institute of Technology, 2017: 15-16.

[59] 邢明. 冷坩埚定向凝固TiAl合金组织与高温力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019: 21-27.

XING Ming. Microstructure and High Temperature Mechainical Properties of Cold Crucible Directionally Solidified Titanium Aluminum Alloy[D]. Harbin: Harbin Institute of Technology, 2019: 21-27.

[60] YUE Xiao-an, SHEN Jun, XIONG Yi-long, et al. Microstructure, Fracture Toughness and High-Temperature Tensile Property of Large Size Ti-46Al-5Nb-0.18C- 0.3Si Alloy with Oriented Lamella by Electromagnetic Confinement Directional Solidification[J]. Materials Science and Engineering: A, 2021, 812: 141139.

[61] XU Xue-song, DING Hong-sheng, HUANG Hai-tao, et al. Role of Growth Rate on Microstructure Evolution, Element Distribution and Nanohardness of Phases in Directionally Solidified Multiphase High-Nb TiAl Alloy[J]. Journal of Materials Research and Technology, 2021, 14: 2884-2896.

[62] WANG Yong-zhe, DING Hong-sheng, ZHANG Hai- long, et al. Microstructures and Fracture Toughness of Ti-(43-48)Al-2Cr-2Nb Prepared by Electromagnetic Cold Crucible Directional Solidification[J]. Materials & Design, 2014, 64: 153-159.

[63] 杨莉莉, 郑立静, 肖志霞, 等. 抽拉速率对定向凝固Ti-47Al-2Cr-2Nb-0.8B合金组织的影响[J]. 金属学报, 2010, 46(7): 879-884.

YANG Li-li, ZHENG Li-jing, XIAO Zhi-xia, et al. Effect of Withdrawal Rate on the Microstructure of Directional Solidified Ti-47Al-2Cr-2Nb-0.8B Alloys [J]. Acta Metallurgica Sinica, 2010, 46(7): 879-884.

[64] 刘桐, 骆良顺, 王亮, 等. TiAl基合金定向凝固中领先相的确定及影响因素研究进展[J]. 稀有金属材料与工程, 2017, 46(9): 2737-2743.

LIU Tong, LUO Liang-shun, WANG Liang, et al. Determination and Influencing Factors of the Primary Phase in Directionally Solidified TiAl Alloys[J]. Rare Metal Materials and Engineering, 2017, 46(9): 2737- 2743.

[65] XU Xue-song, DING Hong-sheng, HUANG Hai-tao, et al. Microstructure Formation and Columnar to Equiaxed Transition during Cold Crucible Directional Solidification of a High-Nb TiAl Alloy[J]. Journal of Materials Research and Technology, 2021, 11: 2221-2234.

[66] FAN Jiang-lei, LI Xin-zhong, SU Yan-qing, et al. Dependency of Microstructure Parameters and Microhardness on the Temperature Gradient for Directionally Solidified Ti-49Al Alloy[J]. Materials Chemistry and Physics, 2011, 130(3): 1232-1238.

[67] FAN Jiang-lei, LI Xin-zhong, SU Yan-qing, et al. Effect of Growth Rate on Microstructure Parameters and Microhardness in Directionally Solidified Ti-49Al Alloy[J]. Materials & Design, 2012, 34: 552-558.

[68] JIANG Zhu-hang, LI Ning, ZHANG He-xin, et al. The Effect of Growth Rate on the Microstructure and Tensile Behaviour of Directionally Solidified Ti-44Al-9Nb-1Cr- 0.2W-0.2Y Alloys[J]. Metals, 2018, 8(7): 535.

[69] LIU Guo-huai, LI Xin-zhong, ZHANG Yuan, et al. Effect of Growth Rate and Diameter on Microstructure and Hardness of Directionally Solidified Ti-46Al-8Nb Alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 4044-4052.

[70] DONG Shu-lin, CHEN Rui-run, GUO Jing-jie, et al. Microstructure Control and Mechanical Properties of Ti44Al6Nb1.0Cr2.0V Alloy by Cold Crucible Directional Solidification[J]. Materials Science and Engineering: A, 2014, 614: 67-74.

[71] CHEN Rui-run, WANG Qi, ZHOU Zhe-cheng, et al. Microstructure, Tensile Properties and Creep Behavior of High-Al TiAlNb Alloy Using Electromagnetic Cold Crucible Continuous Casting[J]. Journal of Alloys and Compounds, 2019, 801: 166-174.

[72] LIU Yang-li, XUE Xiang, TAN Ying-mei, et al. Microstructure Formation and Elevated Temperature Mechanical Properties of Directionally Solidified Ti44Al6 Nb1Cr Alloy[J]. Materials Science and Engineering: A, 2020, 797: 140038.

[73] WANG Qi, CHEN Rui-run, GONG Xue, et al. Microstructure, Mechanical Properties, and Crack Propagation Behavior in High-Nb TiAl Alloys by Directional Solidification[J].Metallurgical and Materials Transactions A, 2018, 49(10): 4555-4564.

[74] 侯志远. W元素对定向凝固Ti-45Al-6Nb合金组织与性能的影响[D]. 南京: 南京理工大学, 2016: 34-35.

HOU Zhi-yuan. Effects of W on the Microstructure and Properties of Directional Solidified Ti-45Al-6Nb Alloy[D]. Nanjing: Nanjing University of Science and Technology, 2016: 34-35.

[75] DONG Shu-lin, CHEN Rui-run, GUO Jing-jie, et al. Effect of Power on Microstructure and Mechanical Properties of Ti44Al6Nb1.0Cr2.0V0.15Y0.1B Alloy Prepared by Cold Crucible Directional Solidification[J]. Materials & Design, 2015, 67: 390-397.

[76] 张海龙. 氧化钇铸型定向凝固TiAl基合金组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2018: 47-79.

ZHANG Hai-long. Microstructure and Mechanical Properties of Directionally Solidified TiAl-Based Alloy Using Yttria Moulds[D]. Harbin: Harbin Institute of Technology, 2018: 47-79.

[77] WANG Hai-ling, WANG Qiang, ZENG Liang-cai, et al. Microstructure, Mechanical and Tribological Performances of a Directionally Solidified Γ-TiAl Alloy[J]. Materials Characterization, 2021, 179: 111393.

[78] JOHNSON D R, INUI H, YAMAGUCHI M. Directional Solidification and Microstructural Control of the TiAlTi3Al[J]. Acta Materialia, 1996, 44(6): 2523-2535.

[79] FAN Jiang-lei, LIANG Liu-bo, LI Ying, et al. Effect of Lamellae Orientation on Tensile Properties of Directionally Solidified Ti-46Al-0.5W-0.5Si Alloy[J]. Materials Science and Technology, 2021, 37(8): 772-784.

[80] FAN Jiang-lei, WEI Ze-xin, LI Ying, et al. Lamellae Orientation Control and Mechanical Properties of Directionally Solidified Binary Ti-49Al Alloy in Oxide Ceramics Crucible[J].International Journal of Metalcasting, 2022, 16(2): 622-633.

[81] DU Yu-jun, SHEN Jun, XIONG Yi-long, et al. Microstructural Development and Room Temperature Tensile Property of Directionally Solidified Ti-47Al Alloys by Electromagnetic Confinement and Directional Solidification[J].Journal of Materials Research, 2018, 33(8): 958-966.

[82] WANG Hai-ling, WANG Qiang, DING Hong-sheng, et al. High-Temperature Tensile Behaviors and Microstructural Evolutions of a Directionally Solidified Ti-45Al-5Nb-2Mn Alloy[J]. Materials Science and Engineering: A, 2021, 825: 141904.

[83] 尚子博. 冷坩埚定向凝固Ti-47Al-2Cr-2Nb的组织性能与高周疲劳[D]. 哈尔滨: 哈尔滨工业大学, 2014: 38-46.

SHANG Zi-bo. Microstruture and Properties of Cold Crucible Directionally Solidified Ti-47Al-2Cr-2Nb and Its High Cycle Fatigue[D]. Harbin: Harbin Institute of Technology, 2014: 38-46.

[84] KIM S W, WANG P, OH M H, et al. Mechanical Properties of Si- and C-Doped Directionally Solidified TiAl-Nb Alloys[J]. Intermetallics, 2004, 12(5): 499-509.

[85] CHEN Guang, PENG Ying-bo, ZHENG Gong, et al. Polysynthetic Twinned TiAl Single Crystals for High- Temperature Applications[J]. Nature Materials, 2016, 15(8): 876-881.

[86] WANG Qi, CHEN Rui-run, YANG Yao-hua, et al. Effects of Lamellar Spacing on Microstructural Stability and Creep Properties in Β-Solidifying Γ-TiAl Alloy by Directional Solidification[J]. Materials Science and Engineering: A, 2018, 711: 508-514.

[87] LEE H N, JOHNSON D R, INUI H, et al. Directional Solidification and Creep Deformation of a Ti-46Al- 1.5Mo-0.2C (at.%) Alloy[J]. Intermetallics, 2002, 10(9): 841-850.

[88] SEO D Y, SAARI H, AU P, et al. Microstructure and Creep of Γ-TiAl Containing Β-Stabilizer[J]. Materials Science Forum, 2007, 539-543: 1543-1548.

[89] EDWARDS T E J. Recent Progress in the High-Cycle Fatigue Behaviour of Γ-TiAl Alloys[J]. Materials Science and Technology, 2018, 34(16): 1919-1939.

[90] XU Xue-song, DING Hong-sheng, LI Wei, et al. The Smooth and Notched Three-Point Bending Fatigue Behavior of Directionally Solidified High-Nb TiAl Alloy[J]. Materials Characterization, 2021, 181: 111444.

[91] XU Xue-song, DING Hong-sheng, LI Wei, et al. The Microstructure and High Cycle Fatigue Performance of As-Cast and Directionally Solidified Ti46Al7Nb Alloy under the Three-Point Bending Loading[J]. Materials Science and Engineering: A, 2021, 822: 141633.

[92] CHEN Yang, CAO Yue-de, QI Zhi-xiang, et al. Increasing High-Temperature Fatigue Resistance of Polysynthetic Twinned TiAl Single Crystal by Plastic Strain Delocalization[J]. Journal of Materials Science & Technology, 2021, 93: 53-59.

Research Progress in Composition, Microstructure and Properties of Directionally Solidified TiAl Alloys

LIU Han1,2,HUANG Hong1,2,ZONG Xiao1,2,ZHANG Fu-qiang3,LIANG Yong-feng3,NAN Hai1,2,LIN Jun-pin3,DING Xian-fei1,2

(1. AECC Beijing Institute of Aeronautical Material, Beijing 100095, China; 2. Beijing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100095, China; 3.State Key Laboratory for Advanced Metals and Materials,University of Science and Technology Beijing, Beijing 100083, China)

TiAl alloys show good prospects in aerospace materials due to their low density and high specific strength. Controlling the crystal orientation of TiAl alloys through directional solidification can greatly improve the high-temperature performance and service temperature of the alloys and promote the application of TiAl alloys in the new-generation aero-engines. This work mainly summarized the research progress of directional solidification methods and the relationship between composition, microstructure and properties of TiAl alloys in recent years, concluded the main research institutions and topics of directionally solidified TiAl alloys at home and abroad, then briefly introduced theapplication status of the directional solidification method and mould materials. From the perspective of alloy composition, the effects of various alloying elements such as α, β phase stabilizing elements and other common elements on the directional solidification structure and properties were analyzed and summarized; From the perspective of mechanical properties, the advantages of directionally solidified high Nb-TiAl alloys in high temperature tensile, creep and high cycle fatigue properties and related mechanism were introduced; Fordirectional solidification process, the effects of growth rate and temperature gradient on solidification path, lamellar orientation and macro- and micro-segregation of the alloys were summarized. Finally, the future development of directionally solidified TiAl alloys was prospected.

TiAl alloy; directional solidification (DS); composition design; solidification parameters; mechanical property

10.3969/j.issn.1674-6457.2022.11.018

TG111.4; TG146.2+3

A

1674-6457(2022)11-0184-15

2022–07–29

北京市自然科学基金(2222092);国家科技重大专项(J2019–VI–0003–0116);中国航发自主创新专项资金(CXPT–2020–007)

刘涵(1999—),男,硕士生,主要研究方向为钛铝合金定向凝固。

丁贤飞(1980—),男,博士,高级工程师,主要研究方向为钛合金与钛铝系合金及其精密成形技术。