TiAl合金片层形成及其稳定性研究现状

2022-11-23于永浩寇宏超王亚榕李雨晴李金山

于永浩,寇宏超,王亚榕,李雨晴,李金山

TiAl合金片层形成及其稳定性研究现状

于永浩,寇宏超,王亚榕,李雨晴,李金山

(西北工业大学 凝固技术国家重点实验室,西安 710072)

TiAl合金具有低密度和优异的高温性能,是650~850 ℃温度区间内替代镍基高温合金的重要候选材料。具有片层组织的TiAl合金高温综合性能优异,但片层组织形成机理、高温服役条件下片层稳定性仍是关注的重点。综述了近年来片层形成和组织稳定性的研究成果,主要分析片层形成机制和γ变体选择机制,以及片层特征对组织稳定性的影响,并对未来的研究方向进行了展望。

TiAl合金;片层形成;变体选择;稳定性;片层特征

γ-TiAl合金具有低密度和优异的高温强度、高温蠕变、抗氧化性能等特点,已成为航空航天和汽车等热端部件极具潜力的候选材料[1-3]。2007年,美国Boeing公司宣布在GEnx发动机中采用铸造Ti‒48Al‒2Cr‒2Nb合金(4822合金)制造第6、7级低压涡轮叶片,有效地提升了航空发动机的推重比和燃油效率,同时可以减少有害气体排放和噪音污染,极大地促进了TiAl合金的研制和开发[4-8]。TiAl合金制造的汽车增压器叶轮和排气阀也被成功应用,显著提升了动力装置的性能[1,9-10]。

TiAl合金优异的高温性能与其微观组织密切相关。在全片层、近片层、双态和近γ等4种典型的微观组织中,全片层组织具有更为优异的高温强度和高温蠕变性能[11]。然而,高温服役条件下(650~850 ℃)组织的不稳定限制了TiAl合金的广泛应用[12-14]。在高温长期热暴露(热)和持久蠕变(热力耦合)过程中,TiAl合金的显微组织发生了明显的变化,进而导致性能显著降低,例如:高温服役后,合金的室温延伸率降低了原始延伸率的一半以上(剩余的室温延伸率几乎为0)[12-14]。片层组织稳定性对片层特征十分敏感,包括片层界面、相含量、片层宽度和片层成分等[3,12-20]。近年来,国内外学者已经对片层分解现象及片层特征对组织稳定性的影响进行了大量的研究,探索了片层特征对组织稳定性的影响,并总结了一些相对稳定片层组织所具备的特征[3,16-17]。事实上,片层特征在片层组织形成后基本上已经确定,后续的一些稳定化处理工艺仅能对片层特征进行微调,也就是说,片层特征需要从片层形成初期进行调控。在稳定化过程中,片层形成机制是调控片层特征的理论依据,而相对稳定的片层组织特征则是调控片层特征的方向。由此可见,深入认识片层形成机制及片层形成特征对组织稳定性的影响对调控片层特征、提高片层稳定性是非常重要的。因此,文中系统地总结了片层形成机制、片层团内γ变体选择及片层特征对组织稳定性的影响,以期为设计片层组织稳定化工艺,进而控制片层特征以提升片层组织的稳定性提供依据。

1 片层组织特征及其与性能的关系

1.1 片层组织特征

图1 γ片层内部特征[26]

1.2 片层组织与服役性能的关系

高温下TiAl合金片层组织的分解不可避免,会对合金服役性能产生严重的影响。Huang等[12-14]发现,随着热暴露时间的延长,室温和700 ℃下的延伸率会逐渐降低。延伸率的降低有2种解释:一是α2相分解释放的氧原子可能会在γ片层内部或α2/γ界面上析出一些氧化物沉淀,从而导致延伸率下降;二是α2相分解形成大量的β0相和ω相等硬脆相,会加剧合金的脆化[13-14]。片层团界面附近片层等轴化和片层团内部α2片层分解会引起蠕变速率的加快[17,27-28],但α2片层的分解对蠕变性能并不一定总是有害的。蠕变前片层团内弥散分布的β0相则可以提高蠕变性能[29-30]。另外,有研究报道表明,大多数TiAl合金在热暴露后的疲劳极限会增加,其原因有待进一步研究[13-14]。

2 TiAl合金片层形成

2.1 片层形成过程

TiAl合金片层形成路径对Al含量极其敏感。对于β凝固TiAl合金(Al<45%),α相首先通过有序化转变为α2相,然后再析出γ片层,其相变路径可总结为α→α2→α2+γ;而对于包晶凝固TiAl合金(Al>45%),α相首先析出γ片层,其相变路径可总结为α→α+γ→α2+γ[11,22,31]。上述两种路径的差异在于γ片层析出前α相是否有序化为α2相,即γ片层从不同的母相(α/α2)中析出。

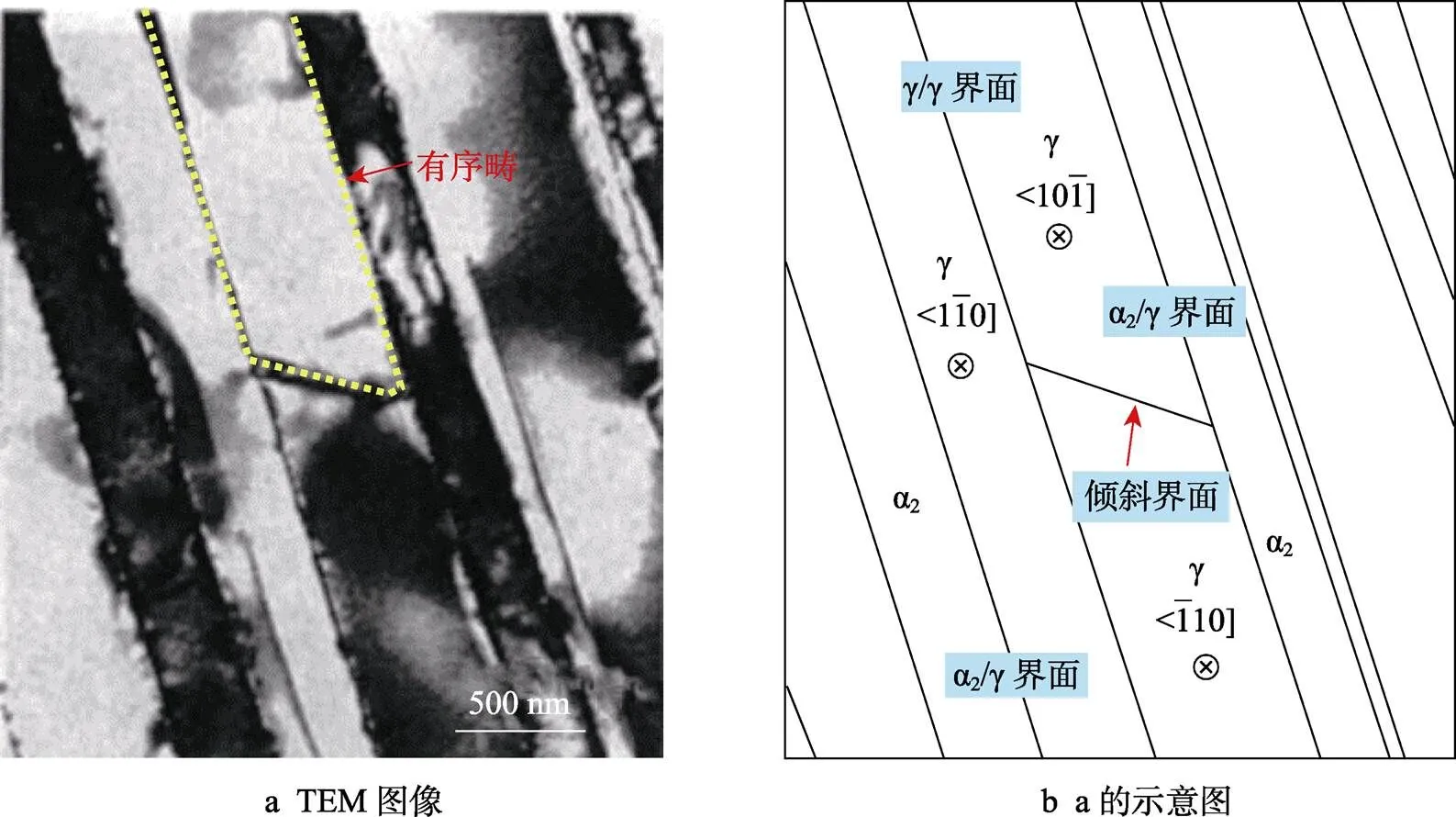

γ片层是在(α/α2+γ)相区冷却过程中析出的,γ片层析出前后存在一些典型的特征。Li等[32]利用中子衍射法研究了Ti‒47.5Al合金的片层形成发现,在α单相区保温过程中存在α2相的衍射环,说明在α晶粒内存在一些有序的α2微区,如图2a所示;随着温度降低,当进入(α+γ)相区,γ片层并不会立即析出,而合金冷却到1 553 K(1 280 ℃)时才发现γ相的析出,如图2b所示,这说明在γ片层形成前存在大于50 ℃的过冷区间。在Ti‒42Al、Ti‒45Al、Ti‒48Al和Ti‒47Al‒2Cr‒2Nb合金中均发现片层形成前存在过冷区间[24-25,33-34],说明过冷区间是TiAl合金片层形成过程中的普遍特征。通过激光共聚焦显微镜原位观察片层形成时发现,一旦γ片层开始形成,片层形成的速度非常快[32,35]。另外,原位透射加热实验发现,Ti‒45Al‒ 7.5Nb合金片层形成过程伴随着位错的运动[36]。

图2 中子衍射法原位观察Ti‒47.5Al合金片层形成[32]

2.2 γ片层形成机制

近30年来,国内外学者围绕TiAl合金片层形成展开了大量的研究工作。然而,片层形成机制一直存在争议,主要观点有“缺陷控制台阶迁移”和“位移-扩散”2种机制[37-38]。

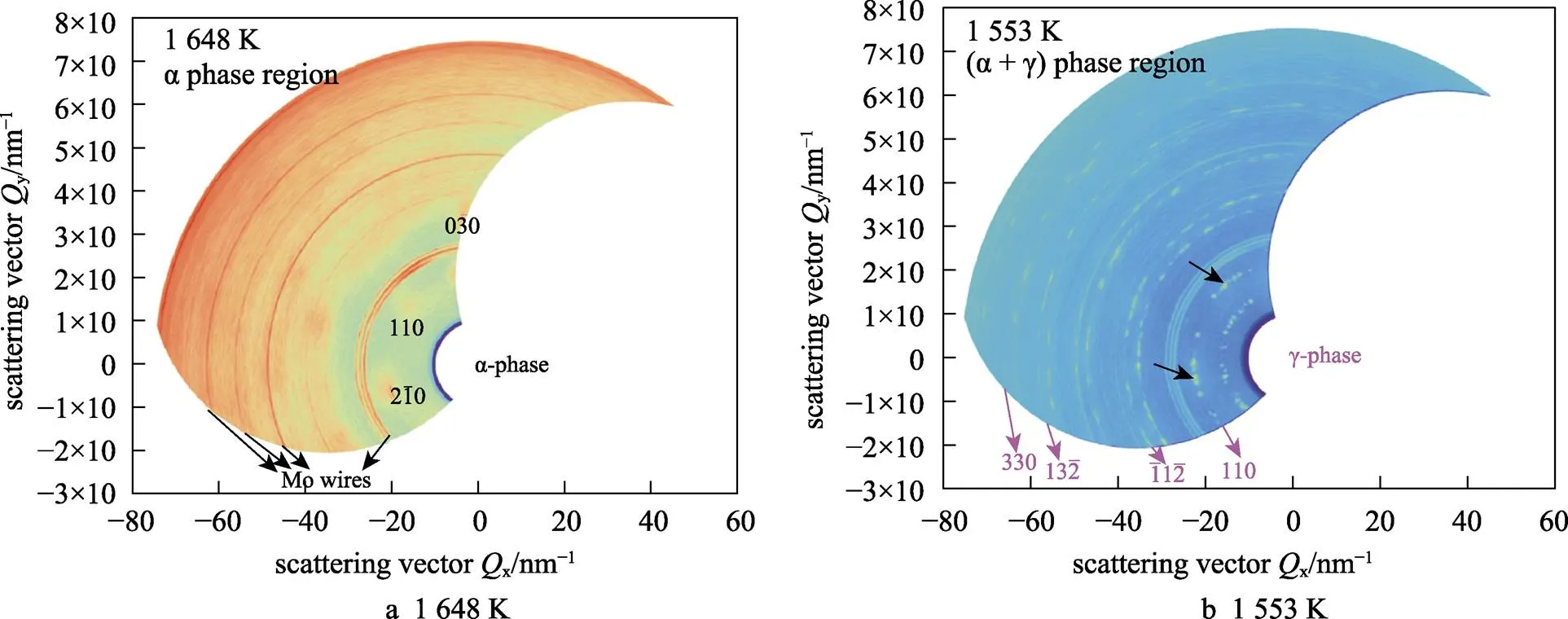

片层形成的核心是α→γ相变。从晶体学角度来讲,α→γ相变主要涉及2种变化:结构转变(hcp→ L10+D019)和成分转变(Al、Ti及合金元素的再分配),如图3所示。结构转变和成分转变的先后顺序决定了相变路径和相变机制,这就可能产生3种情况:成分和结构同时转变;先结构转变后成分转变;先成分转变后结构转变。文献结果表明,前2种情况是可能的,目前的片层形成机制是基于前2种情况提出的。

图3 α→γ相变的晶体学分析

国内外大多数学者认为,片层形成过程中成分和结构转变是同时完成的,称其为“扩散控制台阶迁移”机制。这种机制最早是Denquin等[39]于1996年提出的,认为片层形成可以分为预形核、形核、生长和有序化4个阶段。研究表明,TiAl合金α相中分布着大量的层错,这些层错一般被认为是γ片层的前驱体,降低了γ片层形成的阻力,进而通过肖克莱不全位错运动来实现片层的纵向生长,并通过“平台-台阶-扭折”(terrace-ledge-kink)的方式来实现片层沿厚度方向的生长,形成fcc固溶体片层,再通过有序化转变为L10结构的γ片层[39]。但Zhang等[22]发现,Ti‒44Al‒4Nb‒4Zr合金淬火过程中析出的片层为γ相,认为片层形成过程中不存在fcc固溶体片层向γ片层有序化的过程。Pond等[38]、Shang等[40]和Aindow等[41]通过研究γ和α2片层界面上出现的台阶高度、Burgers矢量及这些特征的分布等进一步完善了“平台-台阶-扭折”这个过程,并最终提出γ片层形成“扩散控制台阶迁移”的过程,具体可描述为:肖克莱不全位错运动产生台阶,原子运动推动台阶迁移。

一些学者认为,片层形成是先结构后成分的转变,称其为“位移-扩散”机制,可以简单描述为:通过肖克莱不全位错运动实现hcp→fcc结构转变,随后通过原子扩散实现成分转变[37]。这种机制提出的依据可追溯至Co基或Co‒Ni基合金中fcc→hcp马氏体转变[42]。TiAl合金片层形成过程中,hcp→fcc结构转变作为fcc→hcp的逆相变,也能通过肖克莱不全位错连续滑移来实现。另外,Sun等[37]发现,片层形成过程伴随着表面浮凸,因此认为片层形成过程是先完成结构转变,随后通过扩散实现成分转变。Kumagai等[43]发现,Ti-48Al合金在1 000 ℃下回火30 s便会析出大量的γ孪晶片层,表明片层的形成过程非常快,这也与马氏体相变速度快的特点相契合。

2.3 片层内的γ变体选择

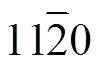

片层组织中存在大量的界面,包括平行于片层方向和与片层方向呈一定角度的界面,这些界面包括α2/γ界面和γ/γ界面,其中,α2/γ界面一般平行于片层方向;而γ/γ界面可能平行于片层方向,也可能与片层方向呈一定角度,与片层方向呈一定角度的界面一般分布在γ片层内部[21,25,44]。大量γ/γ界面的出现主要是由于γ片层内部分布着大量的有序畴,这些有序畴呈现出6个不同的取向,故每一个有序畴可以看成一个γ变体,相邻的变体相遇时会形成相应的界面[21]。

由于γ相为L10结构(/=1.02),导致片层团内的有序畴分别属于6种γ变体[21,39,44-46]。L10结构存在ABCABC和ACBACB两种堆垛次序,6种变体可以分为2个变体组,如图4a所示,V1/V3/V5属于ABCABC变体组,而V2/V4/V6属于ACBACB变体组[32]。这就会导致相邻的变体之间形成完美契合界面(Perfect-fitting boundary,简称PFB)、真孪晶界面(Ture-twin boundary,简称TTB)、伪孪晶界面(Pseudo-twin boundary,简称PTB)、120°旋转有序畴界(120° rotated ordered domain boundary,简称ODB)等4种界面[21,44],如图4b所示。其中,同一取向的两个变体形成的界面为PFB,而同一变体组内不同取向的两个变体形成ODB,不同变体组中的两个变体之间会形成TTB和PTB两种界面。某个变体沿[111]晶带轴旋转60°所形成的变体与原变体之间形成的界面为PTB,而变体旋转180°后得到的变体与原变体之间的界面为TTB[21,44]。

近年来,片层团内界面的相关研究已成为一个热点。目前,许多学者通过分子动力学和原位拉伸实验研究了片层团界面对性能的影响[47-54],发现ODB的塑性和断裂韧性是最好的,而TTB的强度最高,但断裂韧性较差[49-50]。片层界面在载荷作用下的变形行为也是不同的,TTB界面会发生迁移和湮没,而PTB和ODB并不能直接迁移,但它们首先会转变为TTB,新形成的TTB界面也能迁移和湮没[48]。

单个γ片层内的变体属于同一变体组,即这些变体的堆垛次序是相同的。因此,单个γ片层内部仅可能存在PFB和ODB两种界面,但PFB十分罕见[21,55-56]。不同γ片层相邻时,两个γ片层中的变体可以属于同一变体组,也可以属于不同变体组[25]。当2个相邻γ片层具有相同的堆垛次序时,会增加体系的应变能,故相邻的γ变体大概率会属于不同的变体组,这也导致相邻γ变体所形成的界面以TTB和PTB居多[45-46]。相邻变体的类型会影响界面分布,而界面的能量十分容易计算得到,且可作为研究变体选择的重要依据,因此,许多国内外学者均通过统计不同界面出现的概率来研究变体选择机制[21,44,57-58]。

Denquin等[39]在基于无序fcc固溶体片层存在的前提下,提出了γ片层内的变体是随机形核的假设。一般来讲,随机形核时4种界面的比例为:PFB:ODB: TTB:PTB=1∶2∶1∶2[21],Ti-48Al-2Cr-2Nb合金砂冷后片层组织中的界面分布统计结果符合这一比例[44]。Dey等[44]总结了文献中统计的γ/γ界面分布结果,认为TTB出现的频率是最高的,这也说明片层形成过程中发生了γ变体选择。

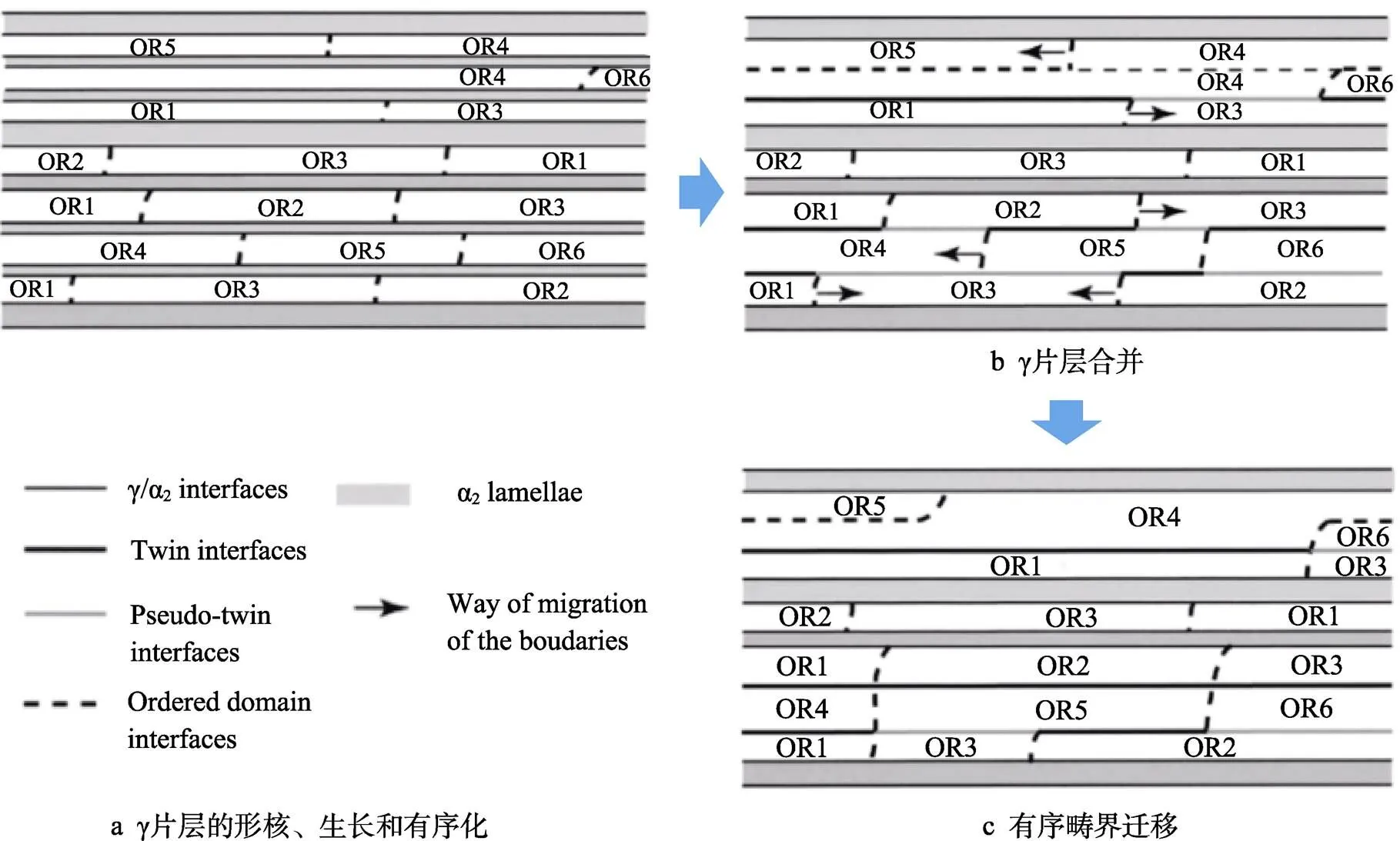

一些学者提出了最小化界面能理论来解释出现高比例TTB的原因。根据计算得到,不同界面的能量比值范围为:TTB∶ODB∶PTB=1∶2∶3~1∶6∶7[55,57,59],认为TTB的能量是最低的,高比例TTB的出现可以降低片层组织的能量。基于最小化界面能理论,Zghal等[57]提出了畴界迁移机制来解释高比例TTB界面出现的原因,如图5所示。在片层形成初期,α2/γ片层相间分布,此时γ片层内部分布着大量的有序畴(图5a);随着γ片层的生长,片层团内出现了大量相邻的γ片层,当相邻γ片层中的变体类型相同时,这些变体会进行合并以消除两个变体之间的界面(图5b)。另外,γ片层内部的ODB也会发生迁移,消除高能的PTB,以增加TTB的比例,如图5c所示。

图5 畴界迁移机制示意图[57]

Zghal等[24-25]则从片层形成的角度对高比例TTB现象进行了解释,并提出了最小应变能理论,认为两种情况下形成的片层可以增加TTB:一是在已经形成的γ片层界面处形成一个呈孪晶关系的γ片层;二是两个呈孪晶关系的γ片层在α/α2基体中独立形核和生长。由于呈现孪晶关系的γ片层堆垛次序是不同的,不同的堆垛次序可以降低应变能。

虽然上述两种机制均能解释高比例TTB出现的原因,但单个γ片层中存在大量有序畴的原因并不明确,这些有序畴是否也受变体选择的影响还需要深入研究。另外,最小化界面能和最小化应变能两种理论还缺乏大量的实验数据支撑。

3 片层组织稳定性及其影响因素

3.1 组织稳定性

作为高温结构材料,TiAl合金在服役时会长期暴露在复杂的高温和应力环境下。为保证TiAl合金构件的安全性和可靠性,要求其显微组织和性能在服役状态下表现得非常稳定。凝固和热加工后TiAl合金的显微组织处于非平衡态,在合金的服役温度区间(650~850 ℃)内会逐渐向平衡态的相组成和元素分布演变,主要发生一些扩散型的相变并产生相应的析出相。研究表明,在高温服役环境下,TiAl合金的片层会发生分解,并造成力学性能和蠕变性能的降低[12-15,27,60]。

在片层团内部,由于α2片层的元素组成偏离平衡成分,在热(热暴露)和热力耦合(蠕变)条件下会发生平行分解和垂直分解[12]。平行分解一般指γ片层从α2片层中析出及γ片层粗化的过程,而垂直分解一般指片层破碎的过程,包括β0、ω、O相等析出相从α2片层中析出及细片层等轴化[12-15,61]。细片层等轴化的现象不仅出现在片层团内,还出现在片层团界面附近区域[13-15]。蠕变条件下的片层分解类型和热暴露后的分解类型相似,不同之处在于蠕变过程中应力会加速片层的分解。事实上,当TiAl合金成分和服役条件确定的情况下,片层组织的稳定性对片层特征极其敏感,包括片层成分、相含量、片层宽度和片层界面等[3,15-17]。

3.2 影响稳定性的因素

影响TiAl合金显微组织和性能稳定的因素包括合金成分、片层特征等内部因素,以及服役温度、时间和应力等外界条件[60]。服役条件的变化也会对片层组织稳定性产生重要的影响,升高服役温度、延长服役时间及增大施加的应力都会加速片层的分解。在服役条件确定的情况下,组织和性能的稳定性对片层特征十分敏感,片层特征对稳定性的影响也受到了国内外学者的广泛关注。

3.2.1 片层成分

片层成分是影响片层稳定性的根本原因。Huang等[12-14]对比了Ti-44Al-8Nb-1B、Ti-44Al-4Nb-4Zr- 0.2Si-1B和Ti-44Al-4Nb-4Hf-0.2Si-1B合金经长时热暴露(700 ℃、10 000 h)后显微组织和力学性能的变化,发现用Hf和Zr来替代Nb元素可以有效地改善片层稳定性,减小合金在热暴露后室温延伸率的下降幅度。Ti-44Al-8Nb-1B合金片层分解的主要原因是α2/γ/β0相中元素组成非常接近,降低了α2→γ/β0转变的能垒,减小了相变的阻力[12]。而Zr和Hf元素在α2/γ/β0相中的元素分配系数远离1,导致α2→γ/β0转变需要更多的原子扩散,且Zr和Hf元素的扩散系数小,使得γ/β0的析出需要更长时间,在相同的时间内α2片层分解更少,由此提高了片层的稳定性[13-14]。Imayev等[20]则指出,Zr和Hf具有更高的固溶硬化效应,可以降低位错的迁移率,减缓扩散控制的位错攀移和晶界弛豫的发生,提高蠕变抗力。Herrouin等[28]研究了Ti‒47Al‒1Cr‒1Mn‒2Ta‒0.2Si合金在蠕变条件下的组织演化,发现具有低扩散速率的Ta元素的加入可以减缓蠕变过程中位错的攀移来强化合金,认为复杂的合金成分可以提高合金的蠕变抗力。

除合金化外,热处理也是调控片层成分的常见方法。热处理主要是通过改变相含量来调控α2片层的元素分布。Wang等[62]研究了Ti‒43.98Al‒4.01Nb‒ 1.04Mo‒0.17B合金在不同热处理机制下的组织演化,发现在750~850 ℃保温5 h时,该合金α2片层中析出大量的细小γ片层,而在950~1 050 ℃保温2 h时,α2片层中则析出大量的β0相。显然,随着片层团内相含量的变化,α2片层的成分也随之变化。事实上,在热暴露过程中,β0、γ、ω相等析出相从α2片层析出的过程也是调控α2片层成分的过程,这使得α2片层中成分向平衡态转变,有利于提高α2片层的稳定性。

3.2.2 片层厚度

蠕变测试能够更直观地反应出片层特征对稳定性的影响,片层厚度对蠕变性能的影响与施加的应力条件密切相关。Maruyama等[16]发现,在大应力条件下,细片层具有更低的蠕变速率;而在小应力(<100 MPa)条件下,片层越薄,蠕变速率不一定越低,此时蠕变速率还与界面滑移和γ片层的动态再结晶有关。Wang等[15]研究了大应力(300 MPa)条件下片层厚度对蠕变性能的影响,发现细片层具有更为优异的蠕变性能,其主要通过增加片层团内位错滑移的阻力和减少球状结构在晶界的析出来提高蠕变抗力。

片层厚度对γ片层析出过程中的冷速及TiAl合金的成分极其敏感。冷速慢时,片层较薄,而随着冷速的增大,片层厚度会逐渐增加[15,63]。Zhang等[64]研究了Al含量对γ片层厚度的影响,发现当Al含量低于41.5%时,γ片层厚度随Al含量的增加而减小,而当Al含量大于41.5时,γ片层的厚度随着Al含量的增加而增大。

3.2.3 相含量

在片层团中,由于处于过饱和的状态,α2相分解转变是影响片层稳定性最重要的因素,且分解一定会发生[65]。为减轻片层分解,提高片层团内γ片层的含量至关重要。研究表明,传统的包晶凝固TiAl合金(如4822合金)中γ相含量一般在85%~95%之间,而新型β凝固TiAl合金(如TNM合金)中γ片层含量<75%[3]。Kim等[3]认为,85%的γ相含量有助于保持合金的韧性,并可以增强合金的蠕变抗力。因此,设法增加β凝固TiAl合金中的γ相含量对于提高片层稳定性是十分必要的。

为提高TiAl合金的使用温度,Nb和Mo等合金元素的添加会显著影响TiAl合金的相组成,进一步影响其显微组织和性能的稳定性。在片层团界残留的β0相会恶化TiAl合金的性能,在服役温度下会析出ω相,这种硬脆相滑移系少且有本征脆性,会加剧合金的脆化[66-68]。因此,TiAl合金的组织中应尽量避免片层团界的β0相出现。对于新型β凝固TiAl合金,虽然通过热加工+热处理可以将其中的β0相控制在很低的含量,但完全消除β0相是十分困难的。一些新兴材料制备技术的发展使得消除片层团界的β0相成为可能。Wang等[62]指出,通过粉末热等静压制备Ti-43.98Al-4.01Nb-1.04Mo-0.17B合金,可以获得全片层组织,成功消除片层团界的β0相。

3.2.4 片层界面

片层组织中包含大量的界面,它们的存在必然会对TiAl合金的稳定性产生重要影响。研究表明,γ/γ界面的迁移和γ变体的合并是影响片层不稳定性的表现之一[17]。在片层团的界面中,α2/γ界面具有最高的稳定性,而TTB在γ/γ界面中具有最好的稳定性[17],因此,片层团中含有高密度的TTB和α2/γ界面是阻止片层粗化、提高稳定性的重要前提。

4 结语

TiAl合金组织稳定性受片层特征和服役条件的影响,一直是学术界和工业界的关注重点。Nb、Mo和Ta等合金化元素的添加虽然可以有效地提升TiAl合金的使用温度,但也会给组织稳定性带来很大的影响,尤其是多种合金化元素的添加导致片层团界残留β0相,很难通过热处理消除,且在服役过程中析出ω硬脆相,从而恶化TiAl合金的性能。因此,合金元素的种类及添加量是亟需解决的问题,与之相关的基础学科问题有待进一步深入研究。

在TiAl合金成分和服役条件确定的情况下,片层组织的稳定性对片层特征十分敏感,因此,将片层特征控制在相对稳定的范围内是十分重要的。细片层、>85%的γ片层含量、更多的α2/γ界面和γ/γ孪晶界面等特征的片层组织具有更为优异的稳定性,这为片层组织调控提供了方向。但片层特征的调控需要从片层形成初期着手,然而片层形成机制仍不明确,现有的理论缺乏细致的研究和大量实验证据支撑,尤其是片层形成过程中成分转变的机制需要进行系统的研究。同时,与片层界面相关的变体选择机制也需要进一步研究。一些先进的表征手段,如球差高分辨透射显微镜和原子探针等有助于解释片层形成机制。

TiAl合金目前已经步入特定构件性能需求-特定成分合金-特定加工工艺的研发阶段。只有在充分掌握片层形成机制的基础上,才能对片层特征调控等工作有更加深入的认识,为片层组织稳定化工艺设计提供指导,进而提升TiAl合金的研发速率,加快TiAl合金走向新应用的步伐。

[1] KOTHARI K, RADHAKRISHNAN R, WERELEY N M. Advances in Gamma Titanium Aluminides and Their Manufacturing Techniques[J]. Progress in Aerospace Sciences, 2012, 55: 1-16.

[2] CHEN Guang, PENG Ying-bo, ZHENG Gong, et al. Polysynthetic Twinned TiAl Single Crystals for High-Temperature Applications[J]. Nature Materials, 2016, 15(8): 876-881.

[3] KIM Y W, KIM S L. Advances in Gammalloy Materials-Processes-Application Technology: Successes, Dilemmas, and Future[J]. JOM, 2018, 70(4): 553-560.

[4] BERTIN J J, CUMMINGS R M. Fifty Years of Hypersonics: Where We've Been, where We're Going[J]. Progress in Aerospace Sciences, 2003, 39(6/7): 511-536.

[5] WILLIAMS J C, STARKE E A Jr. Progress in Structural Materials for Aerospace Systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[6] APPEL F, CLEMENS H, FISCHER F D. Modeling Concepts for Intermetallic Titanium Aluminides[J]. Progress in Materials Science, 2016, 81: 55-124.

[7] BEWLAY B P, NAG S, SUZUKI A, et al. TiAl Alloys in Commercial Aircraft Engines[J]. Materials at High Temperatures, 2016, 33(4/5): 549-559.

[8] CLEMENS H, MAYER S. Intermetallic Titanium Aluminides in Aerospace Applications-Processing, Microstructure and Properties[J]. Materials at High Temperatures, 2016, 33(4/5): 560-570.

[9] WU Xin-hua. Review of Alloy and Process Development of TiAl Alloys[J]. Intermetallics, 2006, 14(10/11): 1114-1122.

[10] 杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2): 129-147.

YANG Rui. Advances and Challenges of TiAl Base Alloys[J]. Acta Metallurgica Sinica, 2015, 51(2): 129-147.

[11] APPEL F, PAUL J D H, OEHRING M. Gamma Titanium Aluminide Alloys: Science and Technology[M]. John Wiley & Sons, 2011, 2011.

[12] HUANG Z W, CONG T. Microstructural Instability and Embrittlement Behaviour of an Al-Lean, High-Nb Γ-TiAl-Based Alloy Subjected to a Long-Term Thermal Exposure in Air[J]. Intermetallics, 2010, 18(1): 161-172.

[13] HUANG Z W. Thermal Stability of Ti-44Al-4Nb-4Hf- 0.2Si-1B Alloy[J]. Intermetallics, 2013, 37: 11-21.

[14] HUANG Z W. Thermal Stability of Ti-44Al-4Nb-4Zr- 0.2Si-1B Alloy[J]. Intermetallics, 2013, 42: 170-179.

[15] WANG Qi, CHEN Rui-run, YANG Yao-hua, et al. Effects of Lamellar Spacing on Microstructural Stability and Creep Properties in Β-Solidifyingg-TiAl Alloy by Directional Solidification[J]. Materials Science and Engineering: A, 2018, 711: 508-514.

[16] MARUYAMA K, YAMAMOTO R, NAKAKUKI H, et al. Effects of Lamellar Spacing, Volume Fraction and Grain Size on Creep Strength of Fully Lamellar TiAl Alloys[J]. Materials Science and Engineering: A, 1997, 239/240: 419-428.

[17] MARUYAMA K, KIM H Y, ZHU Han-liang. Creep of Lamellar TiAl Alloys: Degradation, Stabilization and Design of Lamellar Boundaries[J]. Materials Science and Engineering: A, 2004, 387-389: 910-917.

[18] CHEN W R, TRIANTAFILLOU J, BEDDOES J, et al. Effect of Fully Lamellar Morphology on Creep of a near-TiAl Intermetallic[J]. Intermetallics, 1999, 7(2): 171-178.

[19] WANG J N, ZHU J, WU J S, et al. Effects of Alloying Elements on Creep of TiAl Alloys with a Fine Lamellar Structure[J]. Acta Materialia, 2002, 50(6): 1307-1318.

[20] IMAYEV V M, GANEEV A A, TROFIMOV D M, et al. Effect of Nb, Zr and Zr + Hf on the Microstructure and Mechanical Properties of Β-Solidifyingg-TiAl Alloys[J]. Materials Science and Engineering: A, 2021, 817: 141388.

[21] ZGHAL S, NAKA S, COURET A. A Quantitative Tem Analysis of The Lamellar Microstructure In TiAl Based Alloys[J]. Acta Materialia, 1997, 45(7): 3005-3015.

[22] ZHANG L C, CHENG T T, AINDOW M. Nucleation of the Lamellar Decomposition in a Ti-44Al-4Nb-4Zr Alloy[J]. Acta Materialia, 2004, 52(1): 191-197.

[23] BLACKBURN M J. Some Aspects of Phase Transformations in Titanium Alloys[M]//The Science, Technology and Application of Titanium. Amsterdam: Elsevier, 1970: 633-643.

[24] ZGHAL S, THOMAS M, COURET A. Structural Transformations Activated during the Formation of the Lamellar Microstructure of TiAl Alloys[J]. Intermetallics, 2005, 13(9): 1008-1013.

[25] ZGHAL S, THOMAS M, NAKA S, et al. Phase Transformations in TiAl Based Alloys[J]. Acta Materialia, 2005, 53(9): 2653-2664.

[26] DENQUIN A, NAKA S. Various Transformation Modes Observed in Two-Phaseg+α2TiAl-Based Alloys[J]. Le Journal De Physique IV, 1993, 3(C7): C7-383.

[27] WANG Yi-chao, XUE Xiang-yi, KOU Hong-chao, et al. Quasi-in-Situ Investigation on Microstructure Degradation of a Fully Lamellar TiAl Alloy during Creep[J]. Journal of Materials Research and Technology, 2022, 18: 4980-4989.

[28] HERROUIN F, HU D, BOWEN P, et al. Microstructural Changes during Creep of a Fully Lamellar TiAl Alloy[J]. Acta Materialia, 1998, 46(14): 4963-4972.

[29] WANG Yi-chao, XUE Xiang-yi, KOU Hong-chao, et al. The Interfacial Β0 Phase Strengthening the Creep Properties of Powder Hot Isostatic Pressingg-TiAl Alloy[J]. Materials Research Letters, 2022, 10(5): 327-333.

[30] COURET A, REYES D, THOMAS M, et al. Effect of Ageing on the Properties of the W-Containing IRIS-TiAl Alloy[J]. Acta Materialia, 2020, 199: 169-180.

[31] RAMANUJAN R V. Phase Transformations in γ Based Titanium Aluminides[J]. International Materials Reviews, 2000, 45(6): 217-240.

[32] LI Xi, BHATTACHARYYA D, JIN Hao, et al.Studies of TiAl Polysynthetically Twinned Crystals: Critical Fluctuations and Microstructural Evolution[J]. Journal of Alloys and Compounds, 2020, 815: 152454.

[33] JONES S A, KAUFMAN M J. Phase Equilibria and Transformations in Intermediate Titanium–aluminum Alloys[J]. Acta Metallurgica et Materialia, 1993, 41(2): 387-398.

[34] CHARPENTIER M, HAZOTTE A, DALOZ D. Lamellar Transformation in Near-γ TiAl Alloys—Quantitative Analysis of Kinetics and Microstructure[J]. Materials Science and Engineering: A, 2008, 491(1/2): 321-330.

[35] LI Xiao-lei, LI Jin-shan, KOU Hong-chao, et al. In Situ Observation of the Initial Stage ofLamella Formation in Ti48Al2Cr2Nb Alloy[J]. Advanced Engineering Materials, 2017, 19(5): 1600670.

[36] CHA Li-mei, CLEMENS H, DEHM G, et al.TEM Heating Study of the γ Lamellae Formation Inside the Α2Matrix of a Ti-45Al-7.5Nb Alloy[J]. Advanced Materials Research, 2010, 146/147: 1365-1368.

[37] SUN Y Q. Surface Relief and the Displacive Transformation to the Lamellar Microstructure in TiAl[J]. Philosophical Magazine Letters, 1998, 78(4): 297-305.

[38] POND R C, SHANG P, CHENG T T, et al. Interfacial Dislocation Mechanism for Diffusional Phase Transformations Exhibiting Martensitic Crystallography: Formation of TiAl + Ti3Al Lamellae[J]. Acta Materialia, 2000, 48(5): 1047-1053.

[39] DENQUIN A, NAKA S. Phase Transformation Mechanisms Involved in Two-Phase TiAl-Based Alloys—I. Lambellar Structure Formation[J]. Acta Materialia, 1996, 44(1): 343-352.

[40] SHANG P, CHENG T T, AINDOW M. A High-Resolution Electron Microscopy Study of Steps on Lamellarg-Α2 Interfaces in a Low-Misfit TiAl-Based Alloy[J]. Philosophical Magazine A, 1999, 79(10): 2553-2575.

[41] AINDOW M, CHENG T T, LIN C, et al. Interfacial Defects and Lamellar Decomposition in Titanium Aluminides[J].Interface Science, 2004, 12(2/3): 293-302.

[42] NIE J F, HOWE J M, VASUDEVAN V K, et al. Discussion of “Surface Relief and the Displactive Transformation to the Lamellar Microstructure in TiAl” and “Nanometer-Scale, Fully Lamellar Microstructure in an Aged TiAl-Based Alloy”[J]. Metallurgical and Materials Transactions A, 2000, 31(9): 2377-2379.

[43] KUMAGAI T, ABE E, TAKEYAMA M, et al. Reaction Process of Αəγ Massive Transformation in Ti-Rich TiAl Alloy[J]. MRS Online Proceedings Library, 1994, 364(1): 181-186.

[44] DEY S R, HAZOTTE A, BOUZY E. Multiscale γ Variant Selection in a Quaternary Near-γ Ti-Al Alloy[J]. Philosophical Magazine, 2006, 86(20): 3089-3112.

[45] KATZAROV I, MALINOV S, SHA W. A Phase-Field Model for Computer Simulation of Lamellar Structure Formation ing-TiAl[J]. Acta Materialia, 2006, 54(2): 453-463.

[46] TENG C Y, ZHOU N, WANG Y, et al. Phase-Field Simulation of Twin Boundary Fractions in Fully Lamellar TiAl Alloys[J]. Acta Materialia, 2012, 60(18): 6372-6381.

[47] LI Wen, YU Wen, XU Qian, et al. Effects of γ/γ Interfaces in TiAl Lamellae Subjected to Uniaxial Tensile Loading[J]. Computational Materials Science, 2020, 172: 109361.

[48] LI Wen, YU Wen, XU Qian, et al. Understanding the Atomistic Deformation Mechanisms of Polycrystallineg-TiAl under Nanoindentation: Effect of Lamellar Structure[J]. Journal of Alloys and Compounds, 2020, 828: 154443.

[49] FU Rong, RUI Zhi-yuan, DONG Yun, et al. Effects of γ/γ Lamellar Interfaces on Interlamellar Crack Propagation Behaviors of TiAl Alloys[J]. Computational Materials Science, 2021, 194: 110428.

[50] NEOGI A, JANISCH R. Twin-Boundary Assisted Crack Tip Plasticity and Toughening in Lamellarg-TiAl[J]. Acta Materialia, 2021, 213: 116924.

[51] FU Rong, RUI Zhi-yuan, FENG Rui-cheng, et al. Effects of γ/γ Lamellar Interfaces on Translamellar Crack Propagation in TiAl Alloys[J]. Journal of Alloys and Compounds, 2022, 918: 165616.

[52] Zghal Armand Coujou Alain Couret Slim. Transmission of the Deformation throughg-γ Interfaces in a Polysynthetically Twinned TiAl Alloy I. Ordered Domain Interfaces (120° Rotational)[J]. Philosophical Magazine A, 2001, 81(2): 345-364.

[53] ZGHAL S, COURET A. Transmission of the Deformation throughg-γ Interfaces in a Polysynthetically Twinned TiAl Alloy II. Twin Interfaces (180° Rotational)[J]. Philosophical Magazine A, 2001, 81(2): 365-382.

[54] GIBSON M A, FORWOOD C T. Slip Transfer of Deformation Twins in Duplex γ-Based Ti-Al Alloys Part III. Transfer across General Large-Angle γ γ Grain Boundaries[J]. Philosophical Magazine A, 2002, 82(7): 1381-1404.

[55] INUI H, OH M H, NAKAMURA A, et al. Ordered Domains in TiAl Coexisting with Ti3al in the Lamellar Structure of Ti-Rich TiAl Compounds[J]. Philosophical Magazine A, 1992, 66(4): 539-555.

[56] YANG Y S, WU S K. (011)γ/(101)γOrder Twin of γ Lamella in a Ti-40 at.% Al Alloy[J]. Philosophical Magazine A, 1992, 65(1): 15-28.

[57] ZGHAL S, THOMAS M, NAKA S, et al. Migration of Ordered Domain Boundaries and Its Effect on the Lamellar

Interfaces in TiAl-Based Alloys[J]. Philosophical Magazine Letters, 2001, 81(8): 537-546.

[58] DEY S R, MORAWIEC A, FUNDENBERGER J J, et al. Variant Orientation Distribution in a Near-γ Ti-Al Alloy with a Lamellar Microstructure[J]. Solid State Phenomena, 2005, 105: 145-150.

[59] ZHANG Jin-hu, TENG Chun-yu, MENG Zhi-chao, et al. Selection and Mechanical Evaluation of γ/γ Boundary ing-TiAl Alloy[J]. Intermetallics, 2020, 126: 106946.

[60] 胡锐, 王旭阳, 杨劼人, 等. TiAl基合金组织热稳定性和演化机制及对力学性能的影响[J]. 航空制造技术, 2017, 60(S2): 30-39.

HU Rui, WANG Xu-yang, YANG Jie-ren, et al. Microstructures Thermal Stability and Evolution Mechanism of Ti Al-Base Alloys and Their Effects on Mechanical Properties[J]. Aeronautical Manufacturing Technology, 2017, 60(S2): 30-39.

[61] RACKEL M W, STARK A, GABRISCH H, et al. Orthorhombic Phase Formation in a Nb-Richg-TiAl Based Alloy - anSynchrotron Radiation Investigation[J]. Acta Materialia, 2016, 121: 343-351.

[62] WANG Yi-chao, XUE Xiang-yi, KOU Hong-chao, et al. Microstructure Characterization and Thermal Stability of TNM Alloy Fabricated by Powder Hot Isostatic Pressing[J]. Metals, 2021, 11(11): 1720.

[63] MINE Y, TAKASHIMA K, BOWEN P. Effect of Lamellar Spacing on Fatigue Crack Growth Behaviour of a TiAl-Based Aluminide with Lamellar Microstructure[J]. Materials Science and Engineering: A, 2012, 532: 13-20.

[64] ZHANG Tian-long, WANG Dong, ZHU Jia-ming, et al. Non-Conventional Transformation Pathways and Ultrafine Lamellar Structures ing-TiAl Alloys[J]. Acta Materialia, 2020, 189: 25-34.

[65] 宋霖, 张铁邦, 林均品. TiAl合金有序ω相和正交相相变规律研究进展[J]. 中国材料进展, 2020, 39(9): 634-641, 652.

SONG Lin, ZHANG Tie-bang, LIN Jun-pin. Progress in the Phase Transformation Mechanisms of Ordered ω and Orthorhombic Phases in TiAl Alloys[J]. Materials China, 2020, 39(9): 634-641, 652.

[66] WANG Xu-yang, YANG Jie-ren, SONG Lin, et al. Evolution of B2(ω) Region in High-Nb Containing TiAl Alloy in Intermediate Temperature Range[J]. Intermetallics, 2017, 82: 32-39.

[67] SONG Lin, LIN Jun-pin, LI Jin-shan. Phase Transformation Mechanisms in a Quenched Ti-45Al-8.5Nb- 0.2W-0.2B-0.02Y Alloy after Subsequent Annealing at 800 ℃[J]. Journal of Alloys and Compounds, 2017, 691: 60-66.

[68] SONG Lin, PENG Cong, XU Xiang-jun, et al.oPhase Precipitation in Annealed High Nb Containing TiAl Alloys[J]. Progress in Natural Science: Materials International, 2015, 25(2): 147-152.

Research Status of Lamellar Formation and Its Stability in TiAl Alloys

YU Yong-hao, KOU Hong-chao, WANG Ya-rong, LI Yu-qing, LI Jin-shan

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi'an 710072, China)

Due to the low density and excellent high-temperature properties, TiAl alloys are important candidate replacements for Ni-based superalloys at 650-850 ℃. TiAl alloys containing lamellar microstructure exhibit excellent high-temperature properties, but the formation mechanism of lamellar microstructure and lamellar stability under elevated temperature service conditions remain a focus of interest. This paper reviews the recent research results on lamellar formation and microstructural stability, mainly analyzes the lamellar formation mechanism and variant selection of γ phase, as well as the influence of lamellar characteristics on the microstructural stability. Finally, the future research directions are also prospected.

TiAl alloys; lamellar formation; variant selection; stability; lamellar characteristics

10.3969/j.issn.1674-6457.2022.11.007

TG146

A

1674-6457(2022)11-0064-09

2022‒09‒25

于永浩(1996—),男,博士生,主要研究方向为钛铝合金及其组织调控技术。

寇宏超(1973—),男,博士,教授,主要研究方向为高性能钛合金及其制备成形技术。