汽油储罐泄漏扩散三维动态研究

2022-11-21张志坚廖柯熹曾昭雄

张志坚 ,王 旭,廖柯熹,曾昭雄,文 静

1.国家管网集团西南管道有限责任公司,四川 成都 610036;2.中国石油天然气管道工程有限公司,河北 廊坊 065000;3.西南石油大学石油与天然气工程学院,四川 成都 610500;4.中国石油西南油气田公司安全环保与技术监督研究院,四川 成都 610041

引言

随着石油行业的发展,汽油需求量越来越高,储罐作为油品储存的普遍方法,不断向大型化、集约化发展,使得油库库区罐群林立[1]。虽然为汽油储存提供了便利,但由于储油罐区储罐数量多且密,其间各种输油管道错综复杂,一旦汽油泄漏,如遇火源将会引发火灾爆炸事故,其产生的热辐射还会影响邻近储罐或辅助设施,极易引发事故多米诺效应[2],因此,油库罐区蕴藏着巨大安全隐患[3]。

目前,关于汽油储罐泄漏扩散问题研究得很少,相关研究主要集中在以LNG 为代表的重气泄漏扩散[4]及成品油管道泄漏扩散问题[5-6]。Cleaver 等[7]通过大量实验,证明了LNG 泄漏后会出现蒸气云扩散或液池扩散,且Luketa-Hanlin[8]提出LNG 泄漏后,覆盖地面面积越大,越有利于液池的蒸发及蒸气云的扩散。王彬[9]采用FLACS 软件模拟大型储罐泄漏事故产生可燃物质扩散行为,研究液池形成过程和重气云团扩散行为。王志寰等[10]采用FLACS 软件建立LNG 泄漏扩散三维模型,研究了不同风速、风向、围堰高度条件下的LNG 泄漏扩散行为。李大全[11]研究了成品油管道泄漏扩散规律和危害后果,定量评价了泄漏油品对泄漏区域的危害程度。吴梦雨[12]针对成品油管道泄漏事故,讨论了管径大小、泄漏位置等因素对油品渗流扩散范围的影响。

因此,本文采用FLACS 软件模拟在不同泄漏速率、温度、风速影响下汽油罐区的泄漏事故,并预测灾害严重程度。

1 建模及求解

1.1 数学模型

汽油储罐发生泄漏事故后,不仅会形成液池[13]在储罐周围扩展开来,还会挥发出可燃油蒸气向四周扩散[14],FLACS 采用浅水模型[15]计算液池扩展过程,采用质量、动能、能量、组分守恒等方程计算气相扩散过程。

(1)浅水模型

液池高度为

(2)气相控制方程

质量守恒方程为

动量守恒方程为

能量守恒方程为

混合组分的传递方程

湍动能k输运方程

式中:

k--湍流动能,m2/s2;

Pk--湍动能生成项,kg/(m·s3);

ε--湍动能耗散率,m2/s3;

σk--湍动能对应的普朗特-施密特数,无因次,σk=1.0。

耗散率ε 输运方程

式中:

Pε--湍流动能耗散项,kg(/m·s4);

σε--湍动能耗散率对应的普朗特-施密特数,无因次,σε=1.3;

C2ε--经验常数,C2ε=1.92。

由于汽油储罐泄漏扩散过程极其复杂,为了简化计算及分析,做出如下假设:模拟过程中,环境压力为0.1 MPa 恒定不变,泄漏速率保持恒定,温度保持恒定,不考虑化学反应。

1.2 物理模型

结合西南管道重庆站、安宁站、瑞丽站和兰州站的现场调研数据,根据HG 21502.2--1992 建立10 000 m3立式圆筒形内浮顶储罐模型[16],其直径为30 m,高度为16.5 m;根据GB 50351--2014:“立式油罐的罐壁至防火堤内堤脚线的距离,不应小于罐壁高度的一半”[17]“油罐组防火堤内的有效容积小于油罐组内一个最大油罐的公称容量”,设定储罐罐壁距防火堤内堤脚线20 m,单罐区的防火堤高度为1.65 m,双罐区的防火堤高度为1.85 m;根据GB 50160—2018[18]:“罐组内相邻甲B 类可燃液体地上内浮顶储罐的防火间距不应小于0.4D(D—相邻较大罐的直径,m)”,设定双罐区储罐间的距离为12 m。建立单双罐区模型如图1所示。

图1 单双罐区物理模型Fig.1 Physical models of single and double tanks

1.3 网格划分

在Grid 中搭建网格,需要考虑风的影响,网格区域需足够大,保证容纳全部计算区域,因此,设置计算域长280 m,宽280 m,高55 m,设置防火堤内的区域为核心区域,核心区域网格间距设置为1。

此外,根据FLACS 网格设置原则,要求泄漏口周围细分网格面积应不大于2 倍泄漏孔面积,防火堤厚度不小于0.5 CV(Control volume,控制体积)厚度。同时,为了使结果更精确,根据网格加密的原则,在x、y 和z平面分别对液池中心附近网格加密,并进行平滑处理,确保网格所有方向的最大百分差不超过30%。

1.4 设置参数

设置计算参数时,风向为+x,风速入口和出口采用WIND 边界,其余采用NOZZLE 边界,风速测量点的高度设为10 m;扩散时间设为600 s,地面粗糙度设为0.005 m,大气稳定度为F,热辐射为400 W/m2,将点燃时间设置为999 999 s,确保整个过程不会点燃。

根据GB 50493—2019《石油化工可燃气体和有毒气体检测报警设计标准》[19]规定“可燃气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于10 m”“检测比空气重的可燃气体或有毒气体时,探测器的安装高度宜距地坪0.3~0.6 m”,由于汽油蒸气为重气,在距地面0.3、0.4 和0.5 m 高度上分别设置监测点,单双罐区监测点位布置如图2 所示(单双罐区泄漏对象分别为I,II 储罐),以0.3 m 高度为例,表1 罗列了监测点的具体位置。

表1 单双罐区监测点位置Tab.1 Position of single and double tank area monitoring points

图2 单双罐区监测点分布示意图Fig.2 Distribution diagrams of single and double tank monitoring points

1.5 验证模型

本文借助Liu 等[20]的储油罐泄漏扩散实验对FLACS 的Pool 模块进行有效性验证。Liu 等在罐底边缘以不同泄漏量(Q=2,3,4 mL)泄漏时,得到可燃气体随时间变化的浓度及可燃气体浓度为500 mg/L的报警时间,在同样条件下,采用FLACS 进行模拟,得到相应的值。将模拟值和实验值进行对比,结果如图3 及表2 所示,可以看出,模拟计算值和实验值变化趋势一致,结果相近。

图3 文献值与计算值Fig.3 Literature value and simulation value

一般设定实验值与模拟值误差在±10%左右,可认为模拟中所选模型是合适的[21]。表2 中实验值与模拟值平均偏差6.76%,因此,基于FLACS 模拟汽油储罐泄漏扩散具有一定的有效性和可靠性。

表2 可燃气体浓度为500 mg/L 的报警时间Tab.2 Alarm time of combustible gas concentration of 500 mg/L

2 模拟结果及分析

根据GB 50493--2019“可燃气体的一级报警设定值应小于或等于25%LEL(爆炸下限),可燃气体的二级报警设定值应小于或等于50%LEL”,汽油的爆炸下限为1.4%,爆炸上限为7.6%,因此,定义可燃气云浓度危险范围为0.003 5~0.076 0,本文基于此范围研究可燃气云的扩散,且定义在30 s 内可燃气体探测器报警是合适的。

本文以控制变量法研究汽油泄漏后,在不同泄漏速率、风速及温度下的液池扩展和可燃气云扩散规律。通过式(15)[22],分别计算孔径为20、50和100 mm 的泄漏速率;根据西南管道重庆站、安宁站、瑞丽站及兰州站的现场调研数据,温度分别取4 个站场年平均最高温度(40°C)、年平均最低温度(-5°C)、年平均温度(20°C);现场无风频率为22%,风速达到五级规定现场人员不能上罐,因此,风速分别取无风(0)、三级风(3.5 m/s)、五级风(8.0 m/s)。模拟工况见表3,其中,第1 组为标准工况。

表3 模拟工况参数Tab.3 Simulated operating condition parameters

式中:

Ql--汽油泄漏速率,kg/s;

Cd--汽油泄漏系数,无因次;

A--泄漏孔的面积,m2;

hl--泄漏源位置与储罐内液面的高度差,m;

p1--储罐内的压力,Pa;

p2--外界环境压力,Pa。

2.1 泄漏速率的影响

图4~图7 为单双罐区以泄漏速率为变量,在工况1、2、3 条件下的模拟结果。

图4 不同泄漏速率的液池深度分布(z=0)Fig.4 Depth distribution of pool with different leakage rates(z=0)

图5 不同泄漏速率的液池面积变化情况Fig.5 The variation of pool area with different leakage rates

图6 单罐区不同泄漏速率的气云分布(z=0)Fig.6 Gas cloud distribution of different leakage rates in single tank farm(z=0)

图7 双罐区不同泄漏速率的气云分布(z=0)Fig.7 Gas cloud distribution of different leakage rates in double tank farm(z=0)

从图4 可以看出,汽油呈扁圆柱形沿地表向外扩散,双罐区由于相邻储罐的阻挡作用,汽油先沿罐体绕流扩散,随后和单罐区一样,受到防火堤的阻挡。从图6~图7 可以看出,气云扩散前期只有较小云团,主要以中间突出部分向下风向扩散,云团前端类似于三角的形状;随着汽油泄漏量逐渐增加,与地面、大气环境的接触面也随之增加,频繁的质、热交换使重气云团逐渐变大;当气云遇到障碍物,气云扩散形态发生改变。面对不同高度、形状的障碍物,气云扩散形态不同,双罐区的可燃气云受相邻储罐的阻挡,无法攀爬储罐高度,沿罐体两侧绕流向下风向扩散;随后,其气云扩散趋势与单罐区的一致,在防火堤处迅速堆积,由于防火堤高度低,两者的可燃气云均溢出防火堤,沿防火堤两侧扩散。随着液池和可燃云团扩散范围增大,罐区内逐渐形成较大的可燃区域,且在z=0 平面上的分布始终以过液池中心的直线平行轴对称。

规定可燃气体探测器在油品泄漏后30 s 内报警,根据在30 s 形成的液池面积大小及可燃气体扩散最远距离来评价汽油泄漏后的灾害严重程度。结合表4 及图4~图7 可知,泄漏速率越大,液池及可燃气云扩散速度越快,危险程度越高。

表4 不同泄漏速率的液池面积及可燃气体最远扩散距离(30 s)Tab.4 Pool area and maximum diffusion distance of combustible gas with different leakage rates(30 s)

根据模拟结果可知,距泄漏源越近,气云浓度越高,表5 中列出了不同的泄漏速率下,在30 s 内,距单双罐区泄漏源最近的6#(8#)、7#、11#监测点位的报警时间,结果表明,泄漏速率越大,报警时间越快;距泄漏源越近、高度越低的监测点,报警时间越快。

表5 不同泄漏速率的6#(8#)、7#、11#监测点位报警时间(30 s)Tab.5 Alarm time of 6#(8#)、7#and 11#with different leakage rates(30 s)

选择最大泄漏速率37.47 kg/s 工况下,距离泄漏源最近的7#监测点位进行分析,结果如图8 所示,监测点高度越低,其报警时间越短;选择最大泄漏速率37.47 kg/s 工况下,高度为0.3 m 的监测点进行分析,结果如图9 所示,在30 s 内,距泄漏源越近的监测点(7#),其报警时间越快。

图8 7#监测点位在不同高度下的气体监测情况(泄露速率为37.47 kg/s)Fig.8 Monitoring results of 7#at different heights(leakage rate is 37.47 kg/s)

图9 0.3 m 高度的监测点监测情况(泄露速率为37.47 kg/s)Fig.9 Monitoring results of 0.3 m(leakage rate is 37.47 kg/s)

2.2 风速的影响

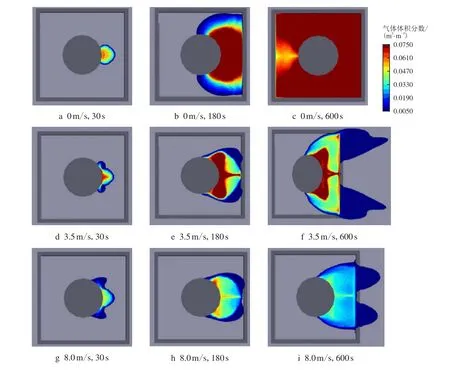

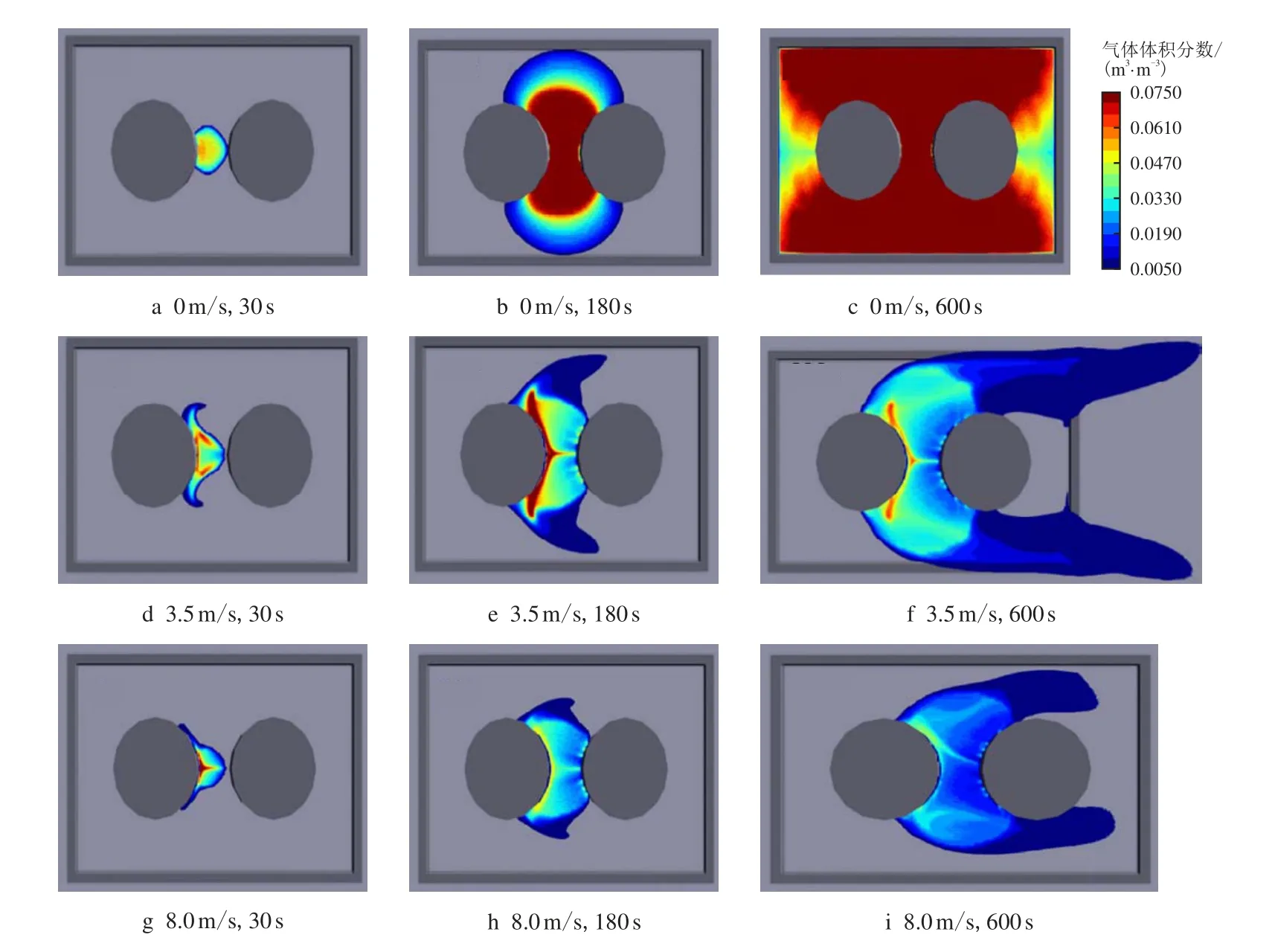

图10~图13 为单双罐以风速为变量,在工况1、4、5 条件下的模拟结果,其液池及可燃气云扩散形态与在不同泄漏速率影响下一致。根据图10~图11 可知,风速越大,液池面积越小。根据图12~图13 可知,风速越小,气云浓度越高,尤其是无风时,在600 s 内单双罐区的可燃气云均未溢出防火堤,整个罐区充满了高浓度气云;随着风速增大,可燃气体扩散得越快[23],云团沿下风向扩散距离也变大,但其浓度会被稀释;当风速达到一定程度时,整个云团宽度变窄,甚至消散。

图10 不同风速的液池深度分布(z=0)Fig.10 Depth distribution of pool with different wind speeds(z=0)

图11 不同风速的液池面积变化情况Fig.11 The variation of pool area with different wind speeds

图12 单罐区不同风速的气云分布(z=0)Fig.12 Gas cloud distribution of different wind speeds in single tank farm(z=0)

图13 双罐区不同风速的气云分布(z=0)Fig.13 Gas cloud distribution of different wind speeds in double tank farm(z=0)

结合表6 及图10~图13可知,风速较小且稳定时,液池扩展面积及可燃气云扩散距离最大,危险程度最高。

表6 不同风速的液池面积及可燃气体最远扩散距离(30 s)Tab.6 Pool area and maximum diffusion distance of combustible gas with different wind speeds(30 s)

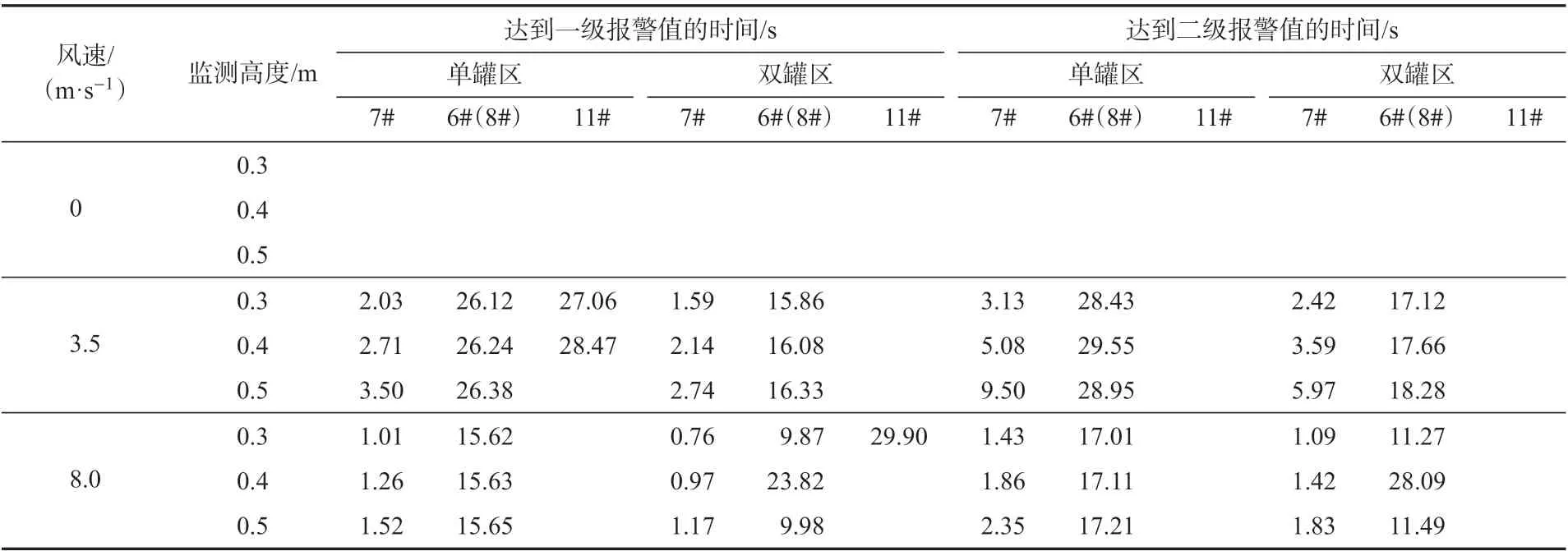

表7 列出了不同风速下,在30 s 内,距单双罐区泄漏源最近的6#(8#)、7#、11#监测点位的报警时间,结果表明风速越大,报警时间越短;距泄漏源越近、高度越低的监测点,报警时间越短。选择最大风速8 m/s 工况下,距离泄漏源最近的7#监测点位进行分析,如图14 所示,监测点高度越低,其报警时间越短;选择最大风速8 m/s 工况下,高度为0.3 m 的监测点进行分析,如图15 所示,在30 s 内,距泄漏源越近的监测点(7#),其报警时间越短。

图14 7#监测点位在不同高度下的气体监测情况(风速8 m/s)Fig.14 Monitoring results of 7#at different heights(wind speed is 8 m/s)

图15 0.3 m 高度的监测点监测情况(风速8 m/s)Fig.15 Monitoring results of 0.3 m(wind speed is 8 m/s)

表7 不同风速的6#(8#)、7#、11#监测点位报警时间(30 s)Tab.7 Alarm time of 6#(8#)、7#and 11#with different wind speeds(30 s)

2.3 温度的影响

图16~图19 为单双罐以温度为变量,在工况1、6、7 条件下的模拟结果,其液池及可燃气云扩散形态与不同泄漏速率、风速影响下的一致。根据图16~图17 可知,温度增加,液池面积减小。根据图18~图19 可知,温度越高,气云浓度越高。结合图16~图19 及表8 可知,温度对液池扩展及气云扩散影响较小。

表8 不同温度的液池面积及可燃气体最远扩散距离(30 s)Tab.8 Pool area and maximum diffusion distance of combustible gas with different temperatures(30 s)

图16 不同温度的液池深度分布(z=0)Fig.16 Depth distribution of pool with different temperatures(z=0)

图17 不同温度的液池面积变化情况Fig.17 The variation of pool area with different temperatures

图18 单罐区不同温度的气云分布(z=0)Fig.18 Gas cloud distribution of different temperatures in single tank farm(z=0)

图19 双罐区不同温度的气云分布(z=0)Fig.19 Gas cloud distribution of different temperatures in double tank farm(z=0)

表9 列出了不同温度下,在30 s 内,距单双罐区泄漏源最近的6#(8#)、7#、11# 监测点位的报警时间,结果表明温度越高,报警时间越短;距泄漏源越近、高度越低的监测点,报警时间越短。

表9 不同温度的6#(8#)、7#、11#监测点位报警时间(30 s)Tab.9 Alarm time of 6#(8#)、7#and 11#with different temperatures(30 s)

选择20°C工况下,距离泄漏源最近的7# 监测点位进行分析,结果如图20 所示,监测点高度越低,其报警时间越短;选择20°C工况下,高度为0.3 m 的监测点进行分析,结果如图21 所示,在30 s 内,距泄漏源越近的监测点(7#),其报警时间越短。

图20 7#监测点位在不同高度的监测情况(20 °C)Fig.20 Monitoring results of 7#at different heights(20 °C)

图21 0.3 m 高度的监测点监测情况(20 °C)Fig.21 Monitoring results of 0.3 m(20 °C)

3 结论

(1)单双罐区的液池、气云扩散形态与障碍物有关,双罐区的液池扩展和气云扩散主要受相邻储罐的阻挡,先沿罐体绕流扩散,随后和单罐区一样,还受到防火堤的约束。

(2)根据在30 s 形成的液池面积大小及可燃气体扩散最远距离来评价汽油泄漏后的灾害严重程度,发现泄漏速率越大、风速较小且稳定时,液池及可燃气云扩散速度越快,危险程度越高,而温度对液池扩展及气云扩散影响较小。

(3)基于对汽油单双罐区监测点在不同泄漏速率、风速、温度影响下的监测情况进行分析,可知距泄漏源越近、高度越低的监测点,报警时间越短,结合GB 50493--2019 规定“可燃气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于10 m”“检测比空气重的可燃气体或有毒气体时,探测器的安装高度宜距地坪0.3~0.6 m”,建议罐区可燃气体探测器应设置在泄漏源附近,高度设置为0.3 m。