西安米家崖遗址出土骨器的实验考古研究*

2022-11-16朱君孝冯维伟张翔宇

朱君孝 冯维伟,2 张翔宇 柴 怡 吴 凡

(1.陕西师范大学历史文化学院;2.甘肃省文物考古研究所;3.西安市文物保护考古研究院)

西安米家崖遗址经过两次较大规模发掘,获得数量较大的骨器遗存,对认识关中地区新石器时代晚期的文化与社会、经济技术与自然环境等,具有重要的意义[1]。这批骨器主要器型有骨锥、镞、凿、针、匕、铲、鱼钩及蚌刀等生产工具和骨笄、管饰等装饰器,以及少许卜骨。对骨器类别、形态、功能及制作工艺等进行的观察分析,得到了初步的认识[2]。为检验观察分析结果,我们设计了模拟实验,对若干典型骨器的制作工艺进行了复原研究。

一、实验设计

模拟实验设计包括研究思路、模拟对象及原材料的选定、观察仪器与方法三个方面。

(一)基本思路

以前期的经验观察为基础依据,选定遗址出土的几类常见骨器为模拟对象;根据出土骨器及骨料的形态及动物骨骼鉴定结果,判断制骨原料的动物种属及部位;根据石、骨(蚌)工具的观察,选定骨器加工的工具;将前人研究结果与我们的观察分析相结合,设定实验步骤。在实验过程中,按步骤规范操作,详细记录实验过程与数据。模拟实验得到的骨器成品,置于超景深显微镜下观察,对比模拟产品与出土骨器表面痕迹,与形态观察分析相结合,论证和复原骨器制作的工艺流程及操作技术细节。

(二)模拟对象与原材料

1.模拟器类的选择

模拟骨器对象的选择,基于代表性原则,即出土数量较多,在先民日常生产和生活中常用的重要器物种类。本遗址出土骨器中,锥有多种,数量较大,有的简易,有的精细;镞的数量仅次于锥,制作较规整;笄是出土量最多的骨饰品;针有带孔和不带孔两种,均细致精巧,制作难度相对较大。因此,模拟制作对象选择锥、镞、笄及针四类。

2.实验原料的选择

模拟制骨材料的选择,基于两点。一是米家遗址出土骨器的用材类别。二是当前容易获得的相同材料。经鉴定,本遗址可能用于制作骨器的动物种类有多种,而以牛骨骼较多。出土骨器的厚度多数大于3毫米,而以往研究认为,现代猪与羊的肢骨骨壁厚度一般小于3毫米,而牛的肢骨骨壁大于4毫米[3]。因此,最终选取两段牛肢骨(掌骨、跖骨)为实验原料。

(三)实验工具

实验制作工具主要为磨石、蚌刀、石刀、带尖石片与石锤等。其中,磨石是工业制造的砂石条,蚌刀和石刀是自制品,石锤、石刀原料和带尖的石片均捡自遗址旁的浐河岸边。

观测工具使用ZEISS显微摄影设备(操作臂、ZEISS CL1500HAL冷光源、ZEISS AXIOCAM105显微摄影设备)、游标卡尺、三角尺等。

二、实验过程

综合前期观察分析及前人研究成果,将实验设计为三大步骤[4]。第一步是制作蚌刀与石刀,用作切割骨料的工具。第二步是制备骨料,即使用蚌刀和石刀,将选好的骨原料加以切割加工,又称截料与开料。第三步是制作器物,即模拟制作选定的器物。

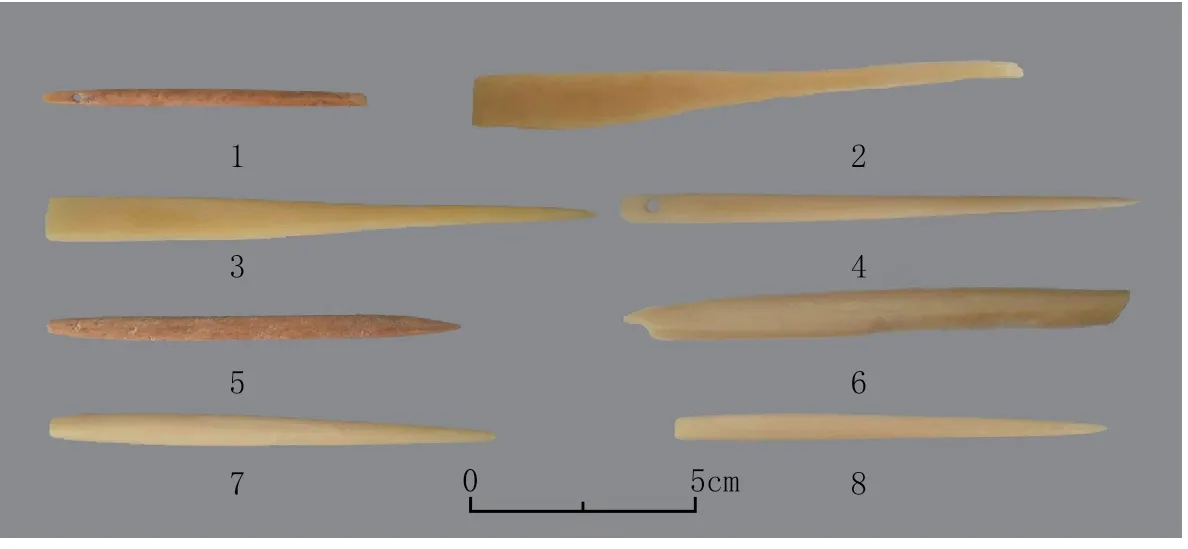

(一)制作蚌刀和石刀

本遗址出土器物中未见锯,而十余件骨料上有明显的切割痕迹,推测为刀类所致。从市场购得两个与出土蚌壳种属相同的圆顶珠蚌,长约20~21、宽约12~14、厚0.5厘米,分别编号为蚌壳1、蚌壳2。用石块将蚌壳边缘部分敲碎,保留中间部分,在磨石上打磨出刀刃,制成两件蚌刀。蚌刀1,长14、宽8、厚0.5厘米(图一,1)。蚌刀2,长12、宽7、厚0.5厘米(图一,2)。

图一 自制蚌刀和石刀

从浐河岸边捡得一块大小、形制适宜的花岗岩块作为石刀原料。将石料较薄一侧置于磨石上打磨,加工出刃部,制成石刀。石刀长8.5、宽6.1、厚1.6厘米,基本为原料尺寸(图一,3)。

(二)制备骨料:截料与开料

制备骨料,可视为骨器制作的预备环节,至少可分为截料与开料两步。截料,即去除无用的远端骨关节;开料,是将去掉远端的骨料沿垂直方向切割、劈开,形成较小的骨料。

将所选牛骨分别编号为1、2号(长宽分别为24.8和23.5厘米,远端宽7.5和8.2厘米,最窄处5.2和5.6厘米)(图二,1、2)。骨骼表面的残留物用石刀剔除干净后,即可截料。

图二 牛骨原料与各部位示意图

1.牛骨1的截料与开料

操作者左手握牛骨,右手持蚌刀2,沿着牛骨远端营养孔下方横向切割。切痕深度至3.65毫米时,可见骨腔(图三,2)。由于切痕宽度限制,改用较薄的蚌刀1继续切割。切割深度至4.86毫米时,切口深度足够,拟砸掉远端。将牛骨置于台阶上,以切割线为界,将远端悬空,用石锤砸击远端,截料完成(图三,1、3)。

图三 牛骨1截料图(去远端关节)

将去掉远端的牛骨沿着血槽及背面对称部位,用蚌刀2沿着纵向切割(图四,1)。当切割深度约至2.02毫米时停止切割,准备开料。将蚌刀卡在远端切割槽中,用石锤砸击刀背,将牛骨管一劈为二,分别编号为骨片①和骨片②(图四,2、3)。两片骨片仍较宽,需进一步切割。由于骨骼自带裂缝,劈裂时多开出两片小骨料,编为1、2号骨料,可直接用于制作器物(图四,6、9)。

用蚌刀将①号骨片沿着骨壁内侧中间纵向切割,是为二次开料。切割深度约2.24毫米时,仍以劈裂法开出3、4号骨料(图四,4、5)。4号骨料较宽,继续切割出4a、4b号料;4b号料在后期制作骨针时,又从中间切割成为两件骨料,分别编号4b1和4b2号骨料(图一〇,2、6)。

②号骨片在开料切割时,形成大小悬殊的两片,定为5、6号骨料(图四,7、8),可直接用于制作大小不同的器物。经过以上程序,牛骨1开出了编号为1、2、3、4a、4b1、4b2、5和6号共8个骨料。

图四 牛骨1开料图

2.牛骨2的截料与开料

截料方法与牛骨1相同,而改用石刀操作。沿着远端营养孔下方约0.5厘米处横向切割,至深度约为4.42毫米时,砸掉远端(图五,1、2)。去除远端时,对骨体稍有损伤,导致骨体原有裂缝加宽。于是,舍弃切割法,改用楔劈法,沿着骨料远端切口处的裂缝,竖直劈裂骨体,获得6块骨料,分别编号为7~12号(图五,3~8)。

图五 牛骨2截料与开料图

(三)器物的模拟制作

从骨料到器物成型,一般需要经过制作粗坯和精细修整两个阶段。制作粗坯,即从开好的骨料中选取形态和大小适宜的,使用刮、削、磨等方法,制成骨器雏形。刮,是将骨料固定起来,用石片垂直或稍倾斜于骨料表面,向下加压作水平移动。削,是用石刀等工具沿着骨料表面,将多余部分除去。精细修整,主要是以砺石打磨法,将骨器雏形进行细致加工,最后成器。此次实验以现代磨石代替砺石。

1.骨锥的模拟制作

选择两种骨锥进行模拟:一种是保留肢骨关节的,一种是去掉关节的肢骨条制成的。

(1)保留肢骨关节的锥。以标本2010ⅢT0203③:5为模拟对象(图六,1)。5号骨料长16.1、宽4.4、厚2.3~0.8厘米,形态与模拟对象接近。第一步,手持骨料宽端,沿骨体长轴方向,在磨石上来回打磨,将侧边毛茬磨去;将窄端稍倾斜,与磨石呈锐角,来回打磨,直至出尖,制成雏形。第二步,手持粗坯的窄端,将宽端的毛茬磨去,直至手握时无不适感,骨锥制成(图六,2~4)。

(2)去掉关节的肢骨条锥。9号骨料与出土标本2010ⅢT0103H4②:1(图六,5)形态较为接近。仍按两步操作。第一步,将骨料两侧边、窄端和顶端(宽端)依次在磨石上磨去毛茬,形成粗坯。粗坯长12.8、宽2.2厘米。第二步,将器表稍加修整,特别把尖端打磨到位。9号骨锥成品与粗坯相比,形态变化不大(图六,6~8)。

图六 骨锥的制作

2.骨镞的制作

骨镞器体较小,可以灵活选用骨料,模拟多种标本。实验选取三棱有铤镞、扁平有铤镞、四棱无铤镞和扁无铤镞共四种主要类型,进行模拟操作。

(1)三 棱 状 有 铤 镞。模 拟 标 本2010IIT0403②:1(图七,1)。6号骨料尺寸较标本大许多,仍按既定步骤进行。第一步,先将宽端磨制成略呈三棱锥状的锋,再将窄端磨成圆锥状铤,形成有锋、脊和铤的雏形。第二步,将锋部细磨成规整的三棱状,并将铤部和镞体打磨,接近模拟对象,制成6号镞(图七,2~4)。

(2)扁平有铤镞。以标本2011ⅠT0202⑤:1为模拟对象(图七,5)。12号骨料长7.5、宽2、厚0.9~0.5厘米。第一步,打磨骨料宽端的两侧边,使其呈现出镞体及锋部轮廓。第二步,加工较窄的一端,磨制出铤。在加工侧边的同时,对上下两面进行打磨,使之平直,制成雏形。第三步,精磨镞尖,使之呈规整的三棱状;细磨铤部;通体打磨修整,制成12号骨镞(图七,6~8)。

图七 有铤镞的模拟制作

(3)有棱无铤镞。以2号骨料模拟标本2010ⅢT0402②:4(图八,1)。第一步,将骨料一端打磨成横截面呈菱形的镞体和锋。第二步,打磨两侧边,使整体形状接近标本。第三步,打磨上下两面,降低厚度至适宜程度。因骨料形体较厚,先磨出镞锋、后降低厚度为宜。第四步,细磨镞锋,使之规整;通体打磨修整,制成2号骨镞。成品长6.1、宽1.1、厚0.7~0.5厘米(图八,2~4)。

(4)扁平无铤镞。选择11号骨料,模拟标本2011ⅢT0302H72:9(图八,5)。因骨料远大于标本,先从一端砸掉一部分,使骨料接近标本尺寸。第一步,确定骨料的窄端为尾部,两侧打磨出尖。第二步,将宽端两侧打磨出尖,形成雏形。第三步,精磨锋部,使之更规整锋利;通体打磨修整,制成11号骨镞。长5.3、宽1.6、厚0.5~0.1厘米(图八,6~8)。

图八 无铤镞的模拟制作

3.骨笄的制作

骨笄分无帽和有帽两型。有帽型笄形态稍复杂,因时间关系未进行模拟制作。无帽型又分为扁平体和圆体两种,分别选取标本2011ⅠT0302④:4(图九,1)和2010ⅢT0303③:13(图九,5)作为模拟对象。

(1)扁体笄,选择1号骨料制作。第一步,骨料整形。用蚌刀将骨料侧边多余部分劈掉,使之尽量接近标本形状。第二步,右手持骨料在磨石上磨制。先磨制两侧边,至各边宽度接近时,打磨出笄尖,制成雏形。第三步,先细磨笄体顶部,再通体打磨,最后修整尖部,制成1号骨笄。长14.5、宽0.6、厚0.5厘米(图九,2~4)。

(2)圆体笄,选择4a号骨料模拟制作。第一步,右手持骨料在磨石上沿着纵向打磨,使之整体上接近圆柱体。第二步,在一端磨制出笄尖,形成粗坯。第三步,细磨修整顶部,然后细磨通体,使表面光滑。4a号骨笄长12.6、直径0.7厘米(图九,6~8)。

图九 骨笄的模拟制作

4.骨针的制作

(1)有孔骨针,选择4b1号骨料,模拟标本2010ⅢT0101③:2(图一〇,1)。第一步,右手持骨料,左手持磨石,将宽端打磨成宽扁形,形成针尾。第二步,将器体打磨成四棱柱状,再将窄端磨出针尖。第三步,制作针孔。先确定位置并标记号,然后左手持骨料,右手持尖状小石片,在记号处钻研;两面对钻出孔,制成骨针雏形。第四步,修整针尖,使之规整;打磨尾部较宽处,使接近体宽;最后通体打磨,制成4b1号骨针。长11.1、宽0.6、厚0.4厘米;针孔外径0.25、细处约0.1厘米(图一〇,2~4)。

(2)无孔骨针,选择4b2号骨料,模拟标本2011ⅢT0403②:15(图一〇,5)。第一步,右手持骨料,在磨石上磨制成圆柱状。第二步,在较细一端磨出针尖,制成雏形。第三步,修整针尖和针尾,再通体打磨光滑,制成4b2号骨针(图一〇,6~8)。

图一〇 骨针的模拟制作

三、实验结果及结论

通过上述步骤,制成锥、镞、笄、针四种10件新品。将目测、手摸和显微镜下观察相结合,比较出土样品与模拟制品的形态、纹样、痕迹及光泽度等,进一步确认制骨的流程及技术细节。

(一)制成品与同型出土器物的比较

仍按上述模拟制作的器类顺序,作如下简要分析。

1.锥的比较分析

5号锥与出土标本比较,形制均为一端保留关节端,一端磨成锥尖,体表可见原始骨管凹槽。磨制痕迹相似,均呈左斜向。两者差异是,标本表面磨痕稀疏、稍宽深,锥尖光滑明亮;新品表面磨痕密集、细浅。

9号骨锥与出土标本比较,形制与器表痕迹基本相同。刮磨后的骨条表面已基本不见原始骨管凹槽;器表均可见左斜向磨痕。不同之处是,出土骨锥表面磨痕多见于一侧,稀疏且宽短,还有少量划痕,锥尖较光滑明亮。9号骨锥表面磨痕较为密集,纹路较为细长。

2.镞的比较分析

6号镞与三棱有铤镞标本形制相同,器表均有左斜向磨痕。出土标本上磨痕略少,较宽、较深,器表较为光滑。磨痕的宽度与深度应该与磨石的颗粒粗细度有关。

12号镞与扁平有铤族标本,均为扁平器体,横截面略呈椭圆形,铤部较长。器表都有一些左斜向磨痕。区别是,出土骨镞上磨痕较稀疏、深而宽。

2号镞与四棱无铤镞相比,平面均呈长条形,锋端截面为菱形,镞身截面为矩形。器身均有左斜向及少量竖向磨痕。出土标本器表磨痕较宽深,锋部分较为光滑。

11号镞与模拟对象的形制与器表痕迹基本相同。区别是,出土标本上的磨痕较少且不明显,器表较光滑。

3.笄的比较分析

1号笄与出土标本形制基本相同,均为细长体,截面呈圆角方形,锥状尖,顶部磨圆。差异是,新品有左斜及少量纵向磨痕,而标本器表光滑明亮,基本不见磨痕。

4a号笄与出土标本形制基本相同,均为细长体,横截面近圆形,锥状尖,顶部稍细。制成品可见左斜向及竖向磨痕,而出土标本器表基本不见磨痕,且光滑发亮。

4.针的比较分析

4b1号骨针与模拟对象形制基本相同,针孔痕迹相似,但体表痕迹有差异。制成品表面可见左斜向及纵向磨痕;出土标本器表光滑,不见磨制痕迹。

4b2号骨针与模拟对象均呈细长体,横截面近圆形。制成品针体略粗,因为打磨时间不够,表面可见左斜向及纵向磨痕。出土骨针器表光滑,基本不见磨痕。

总体上看,模拟品与模拟对象之间,多少存在着宽窄、长短、粗细程度的差别。这是模拟制品打磨时间较短所致。痕迹方面的差异具有较强的共性,大多数新品表面磨痕清楚,而出土标本更为光滑,磨痕不明显或较浅疏。磨痕深浅与宽窄,一方面可能与磨具有关,另一方面可能是标本长期使用的结果。

(二)基本认识

米家崖遗址常见骨器的制作流程,由四个基本步骤构成。第一,获得原料。动物资源,基本上取自聚落周边环境。部分系由狩猎和捕捞得到,如哺乳动物、鸟类、介壳类动物,食其肉,饮其血,衣其皮毛,利用其骨骼。部分应当取自家养动物,这是较为稳定的骨料来源。第二,制备骨料。又可分为几个小的步骤。用石刀、蚌刀等,以片切割加锤击的方法,截去牛肢骨等较大骨料的一端或两端关节,是为截料。以片切割或楔劈法,将管状骨料纵向裂解成二片、四片甚至八片,是为开料。依器形及大小需要,将较大的片状骨料纵横切割,得到适宜的骨料;或直接从劈、砸开的骨骼碎片中挑选适宜的骨料。这是二次开料。第三,制作雏形。以刀和砺石为主要工具,使用刮、削及磨等方法,将坯料加工成骨器雏形。第四,精细加工。使用砺石、石片等,将雏形骨器进一步打磨修整,最终成器。

从方法手段看,主要为切割、刮削、劈砍、砸击、钻孔和打磨(有压磨和挫磨之分)。使用的工具主要是刀(石刀、蚌刀等)、锤(石锤、木锤)、砺石、尖状石片等。片切割法截料及开料,适用于体型细长且对形态规整度要求高的加工对象,是得到适宜骨料和有效利用骨资源的重要方式。刮削和打磨是重要的成型方法,而打磨又是细加工的主要手段。

整体来看,本遗址骨器制作工艺和方法,既有相对简单的,也有较为细致的,因器类功能的差异而有所不同。器体细巧、注重整体效果的骨笄、管状饰等装饰品需要美感;骨镞需要配合弓使用,必须考虑准确度,对力学性能要求较高;骨针和部分锥,需要较好的穿透力。因此,这几类骨器制作相对考究,形制规整,打磨细致。至于骨铲、凿和匕等体量较大的器类,注重对实用且对整体造型没有严格要求,而侧重刃、尖等局部的作用,一般利用劈开的动物肢骨或肩胛骨,只对一端稍加刮削打磨即可成器,所以制作步骤相对简单。

四、余论

在模拟实验过程中,发现了几个未能预料到的问题。如骨原料干湿度对制作过程及成品率的影响、器物表面痕迹反映的制作者使用左右手习惯、骨器生产效率以及古人制骨实践中的技术理念等。

(一)骨料干湿度对成品率的影响

骨骼材料是重要的资源,提高原材料的利用率应当是古人生产实践中的追求。本次实验所用牛骨,曾在干燥通风的环境中放置了较长时间,骨骼中的水分基本已经散失。在制作过程中,仅手感所及,因干燥导致的骨体质脆、易开裂、崩尖及掉落时摔断等状况,时而发生。如牛骨2在去掉远端后,骨骼表面出现了四条裂缝;3号骨料在制作骨笄时,骨料从半米高的操作平台掉落,一端发生断裂。与此形成对照,2018年7月由北京大学考古文博学院举办的“骨器制作模拟实验”班实践中,选用了湿度较大的新鲜骨骼,在截料、开料至制坯过程中,均未出现开裂或断裂情形。有研究表明,失水后干燥的骨料,用前先用水浸泡一段时间,使水分增加百分之七左右,有益于后续加工成器[5]。

实验再次证明,制骨材料的干湿度对骨器原料的利用率与成品率有着直接影响。骨骼湿度略大时,对骨骼原料的截料与开料等实施更为顺畅,加工速度也更快,原料破损率较低而成品率越高。骨骼湿度越小,加工过程中骨料越容易裂缝和折断,制器的成功率降低而原料浪费率提高。然而,究竟骨骼湿度处于什么区间时最为有利,尚无确切答案。

(二)痕迹方向反映操作者的用手习惯

模拟制作过程中,由两位操作者分别采用两种方式打磨骨器,以观察左右手使用习惯。一种方式是将骨料(器)固定,两个操作人员分别以左右手握持磨石,沿垂直方向打磨操作。另一种方式是固定磨具,而操作者分别以左右手持骨料,在磨石上来回打磨。镜下显示,右手操作者留在骨料上的打磨痕迹主要呈左斜方向及少量竖直方向(图一一,左),左手操作者留在骨料上的打磨痕迹主要为右斜向及少量竖直方向(图一一,右)。

图一一 模拟制作骨器表面痕迹方向

米家崖遗址出土骨器表面的磨痕,绝大部分是呈左斜向的。由此推测,当时骨器制作者以习惯使用右手者为主。

(三)骨器制作理念问题

有研究者提出,“因材作器”是新石器时代骨器制作的一个显著特征[6]。此次实验,一方面证实了这一点,即人们根据骨料的自然形状,或者利用无意间形成的骨料形状,稍作加工,即可制成器物。另一方面也揭示出一种不同的情形,即“因器制料”(或“按需作器”),是指古人能够根据器物形制需要,选择适当骨料,进行深度加工,制成所需器物。这两种不同情形,应当是远古人类在长期的生产实践中形成的两种制器理念或者技术模式。前者体现先民对原料资源的认识水平和较低的设计性,反映着人与自然关系中的被动性。后者则反映出人们较高的认知能力和技术水平,体现了较强的设计性和人与自然关系中的主动性。两种模式并非对立关系,而是统一关系,常常共存。人们通常能够根据器物功能、资源特征和技术条件,寻找最佳契合方案。

本次实验,将牛骨1多次开料,制成纤细精巧的骨针、骨镞及骨笄等器物,是功能导向下的“因器制料”模式。牛骨2截料后,只经一次开料,重点加工刃部,可以制成带骨节的锥(铲、凿等相同),属于原料导向下的“因材作器”模式。当技术熟练时,“因器制料”模式对原材料的利用效率较高,但花费的劳动量大。“因材作器”模式节省人力,对技术要求低,耗费原料较多。但在技术不熟练时,对原料干预程度浅,一般不会损坏原料;即使骨料中途折断,仍可进一步利用,制成形体较小的骨器。米家崖遗址出土骨器成品较多而骨料数量极少、粗加工器物数量多而细加工器物少,主要是“因材作器”技术理念的产物,仅有少数器物属于“因器制料”。关于这两种模式,我们已有另文探讨[7]。至于骨料干湿度对制作效率和原料利用率的影响,器表痕迹反映的制骨工匠的年龄、性别、左右手使用习惯以及劳动效率的高低等方面的问题,还需要更多的实验研究。