原甲酸三甲酯-醋酸萃取精馏全局多目标优化

2022-11-13柳旭许松林王燕飞

柳旭,许松林,王燕飞

(1天津大学化工学院,天津 300350;2生态环境部固体废物与化学品管理技术中心,北京 100029)

引 言

原甲酸三甲酯(TMOF)和醋酸(HAc)作为有机溶剂应用于化工、医药等领域。TMOF 用作药物、化工生产的中间体和甲基化反应试剂[1-3]。HAc 可用于染料、增味剂制作以及调节酸度等[4]。在工业合成广谱杀菌剂农药嘧菌酯中间体3-(甲氧基甲烯基)-2(3H)苯并呋喃酮过程中[5-7],出现反应物TMOF 与生成物HAc 二元最高共沸点(394.16K)均相共沸现象,共沸物摩尔组成为23.3%TMOF与76.7%HAc,导致生产过程中原料过度损耗。工业上解决途径主要为碱洗脱醋酸和真空蒸馏脱醋酸,后通入精馏塔进一步分离[8-9]。碱洗导致醋酸不能回收再利用并且添加碱性新杂质,增设醋酸真空蒸馏釜则增加了工艺环节。UNIFAC 基团贡献法在Fredenslund 等[10]提出后经多次修改,现已经被广泛用于汽液平衡计算[11-12]。

设计精馏工艺往往需要满足多个目标,所以多目标优化途径对精馏工艺来说非常重要。响应面优化法是一种用于处理变量与值关系的统计学最优化方法,包含箱线图法(BBD)和中心组合法,BBD可规避变量取值过高或过低的影响[13]。灵敏度分析是Aspen Plus 仿真设计中最常用的单因素过程优化方法。Weerachaipichasgul等[14]提出用中心组合法对甘油萃取精馏甲醇物系优化,通过塔板数、进料位置等五因素设计低再沸器负荷(Q)方案,但没有对年度总费用(TAC)优化分析。杨涛等[15]提出BBD 方法对双塔精馏回收环己醇工艺优化,结果取得低投资成本工艺方案,但是没有对BBD 初始范围单因素范围探究。肖武等[16]提出灵敏度分析耦合中心组合法优化催化精馏生产醋酸乙酯工艺,但是响应面因素仅选择三个,不具全局优化特征。Liang 等[17]提出灵敏度分析法对比响应面法分离乙腈和吡啶,结果表明在共沸萃取精馏和变压精馏工艺中,响应面优化较灵敏度法分别节能37.27%和27.36%,但优化方法为单一响应面优化和单一灵敏度方法对比,没有方法间的耦合。黄国强等[18]提出灵敏度分析耦合BBD 响应面优化隔壁精馏塔工艺较单一灵敏度分析优化节约16.31%能耗,但仅面向隔壁塔精馏工艺。

本文以UNIFAC基团贡献法拟合TMOF-HAc汽液平衡数据,并以萃取精馏为出发点,搭建常规萃取精馏、液相抽出侧线萃取精馏、隔壁塔萃取精馏三种工艺除去HAc,通过BBD 响应面优化与灵敏度分析结合进行三水平二阶实验,优化得到摩尔纯度为99.8%HAc、99.9%TMOF,最低年度费用,最少再沸器热负荷的分离方案。

1 实验准备

1.1 热力学模型选择

适合的热力学模型是工艺设计的基础,本文选用UNIFAC 基团贡献法[11]计算体系数据。TMOF-HAc 可拆分为包含一个CH—、三个CH3O—、一个CH3—和一个COOH—的基团溶液,基团体积RK和表面积参数QK见表1,基团交互作用参数见表2。

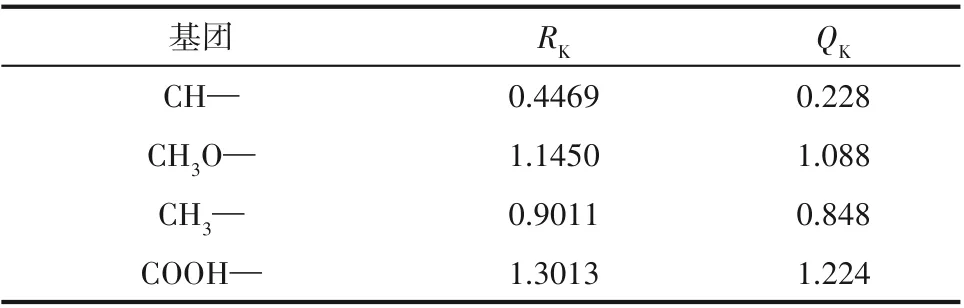

表1 UNIFAC基团体积RK、表面积参数QKTable 1 UNIFAC group volume RK and group surface area QK

表2 UNIFAC基团交互参数Table 2 Interaction parameters of UNIFAC groups

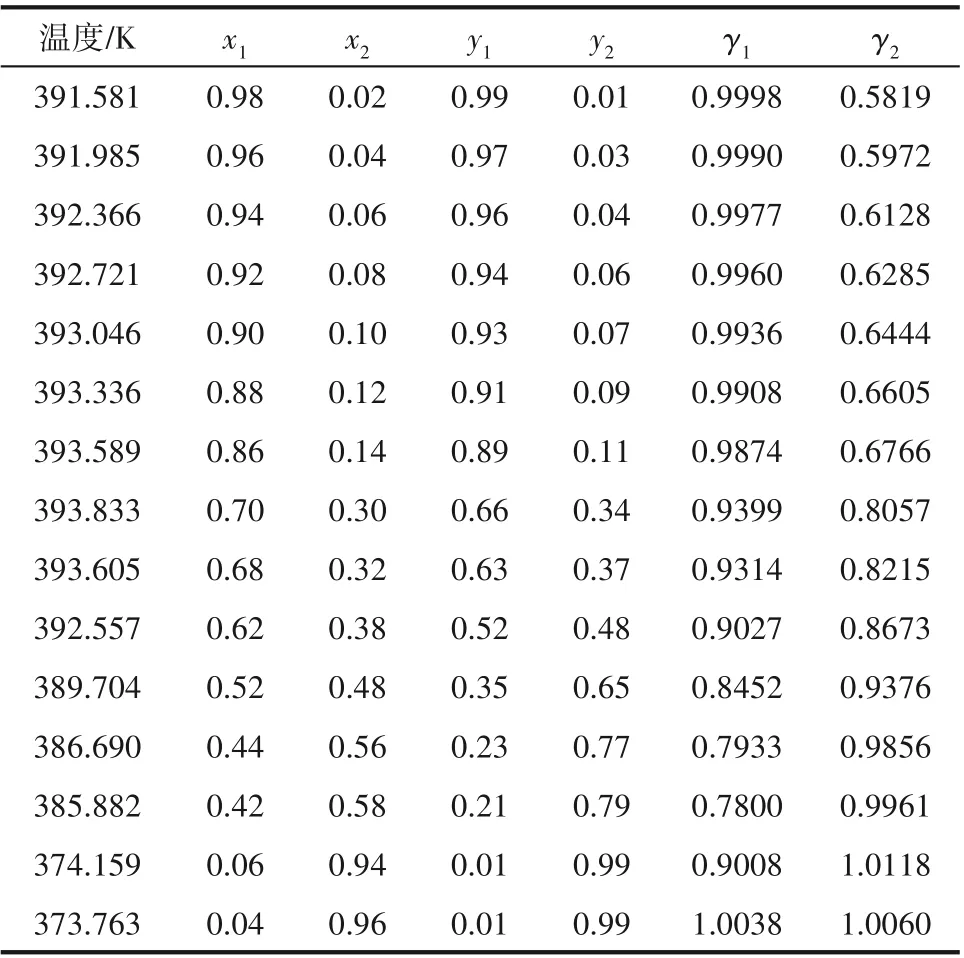

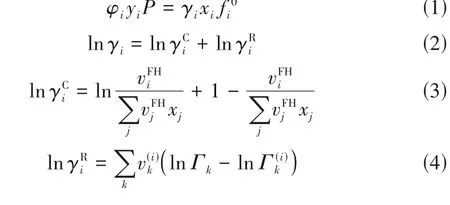

基团溶液汽液相平衡方程见式(1),由于HAc分子间有强烈氢键作用,易发生汽液相缔合并产生二聚体,使得体系呈现非理想性[19],UNIFAC 基团贡献法逸度计算值为1,所以用Hayden-O'Connell方程修正[20]。UNIFAC 基团贡献法的活度系数需要同时考虑基团本身形态以及基团间相互作用,对组分i活度计算为式(2)~式(4),最终的汽液平衡数据见表3。

表3 UNIFAC基团贡献法HAc-TMOF汽液平衡数据Table 3 HAc-TMOF vapor-liqid equilibrium data of UNIFAC group contribution method

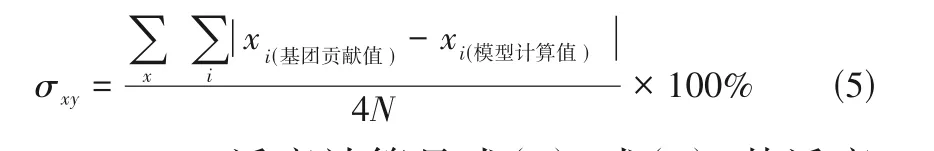

UNIFAC 基团贡献法虽可精准计算物系数据,但存在其局限性[21]:温度范围在303.15~398.15 K 时计算结果较准确。此外,郭天民等[22]提出,在精馏迭代计算时,UNIFAC 较NRTL 模型需要更长的迭代时间。精馏设计需要更宽泛的温度条件较快且准确计算体系数据,所以关联其他活度系数模型选择适合的物性方法。商文砚[23]提到,在UNIFAC 高精度计算温度范围内,NRTL和UNIFAC 两种模型均能较好计算多元汽液平衡数据。本文使用NRTLHOC、NRTL 与UNIQ-HOC 模型分别拟合汽液平衡数据,其偏差按照式(5)计算,N为温度取值点数。三种模型偏差结果分别为0.016、0.219、0.068,NRTL-HOC 计算数据更接近UNIFAC,且考虑到文献中提及精馏设计迭代时间情况,综合考虑选用NRTL-HOC模型。

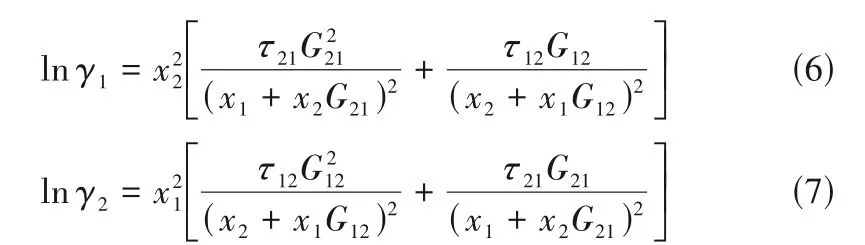

NRTL-HOC 活度计算见式(6)、式(7),其活度结果与表3 偏差为0.028<3%,所以基团贡献法和NRTL-HOC 模型反向印证,模型选取具有一定理论依据。

1.2 萃取精馏可行性验证与萃取剂选择

由Aspen Plus V11 计算出不同压力下TMOFHAcT-xy相图(图1)。Shan 等[24]提到萃取精馏更适用于对压力不敏感的关键组分,由图1可知,TMOFHAc 体系随压力变化共沸物组成几乎不变,所以该体系更适用于萃取精馏。

图1 不同压力下TMOF-HAc T-xy图Fig.1 T-xy diagram of TMOF-HAc at different pressures

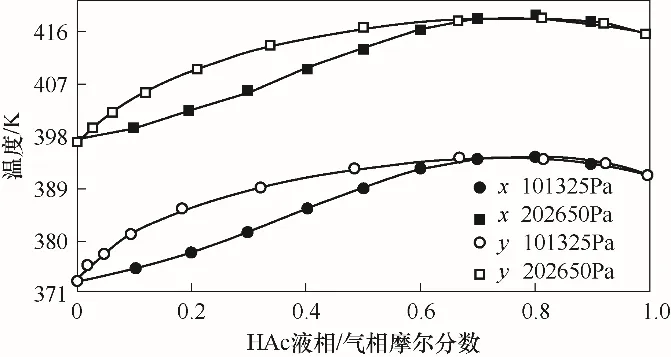

张莉平等[25-27]提到含氮类络合物如N-甲基吡咯烷酮(NMP)通过氢键缔合和离子成盐作用,通过较强的酸碱络合作用形成HAc 络合物,采用萃取精馏工艺可降低HAc挥发度。You等[28]提出使用N-甲基乙酰胺(NMA)萃取精馏夹带HAc。图2为不同条件下HAc 的x-y相图,由图可知,将NMP 和NMA 加入TMOF-HAc均可打破共沸状态,但NMP夹带HAc效果更好,所以萃取剂选用NMP。

图2 有∕无萃取剂条件下HAc的x-y图Fig.2 x-y diagram of HAc with∕without extractant

2 工艺设计与优化

2.1 常规萃取精馏(CED)

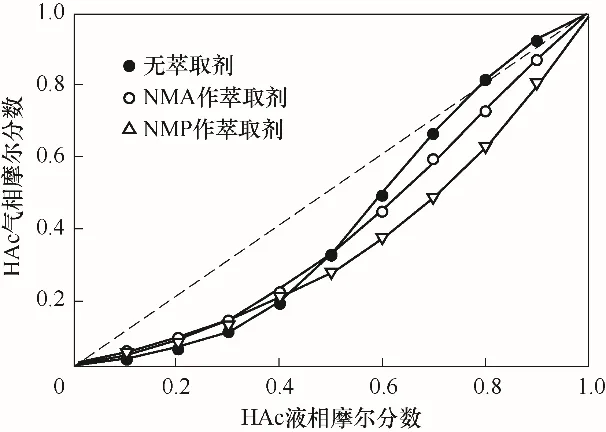

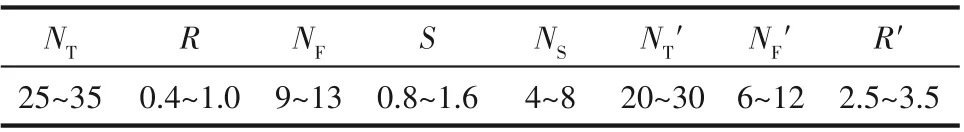

2.1.1 工艺流程搭建与灵敏度分析 CED 设备包括萃取精馏塔(EDC)和萃取剂回收塔(ERC)[29]。原料从EDC 第6块塔板进入,萃取剂从EDC 第13块塔板进入,塔顶分离TMOF;塔釜混合液从第7 块塔板进入ERC 进一步分离,塔顶分离HAc,塔釜回收NMP 并循环补充后进入EDC。影响CED 分离效率和经济性的工艺参数包括EDC 理论塔板数(NT)、EDC 摩尔回流比(R)、EDC 原料进料位置(NF)、萃取剂摩尔溶剂比(S)、EDC 萃取剂进料位置(NS)、ERC理论塔板数(NT')、ERC 进料位置(NF')、ERC 回流比(R')。对工艺参数进行灵敏度分析,表4 为BBD 初始数据。TAC 按照Luyben[30]提出的方法计算,Q为工艺再沸器热负荷之和,下同。

表4 CED灵敏度分析工艺参数范围Table 4 CED sensitivity analysis process parameters range and results

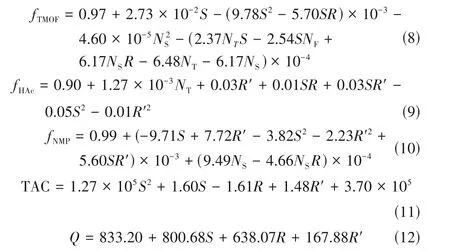

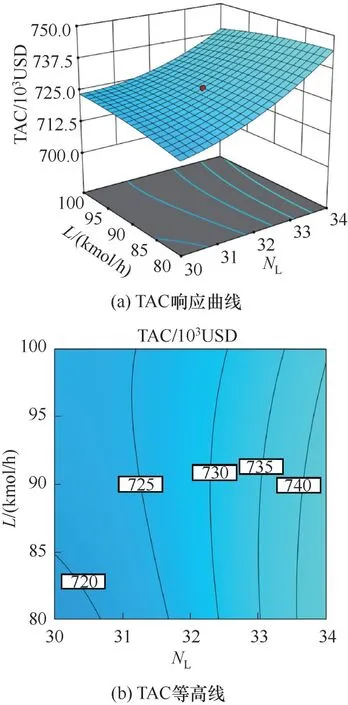

2.1.2 BBD 工艺优化 在BBD 优化初始范围内设计三水平八因素120 组实验并建立响应面模型,其优化数据回归方程见式(8)~式(12),使TMOF 摩尔分数为0.999,HAc摩尔分数为0.998,NMP摩尔分数为0.9999,求解Q和TAC 最小值工艺参数,最终优化工艺参数结果见表5。

表5 CED工艺参数优化结果Table 5 CED process parameters optimization results

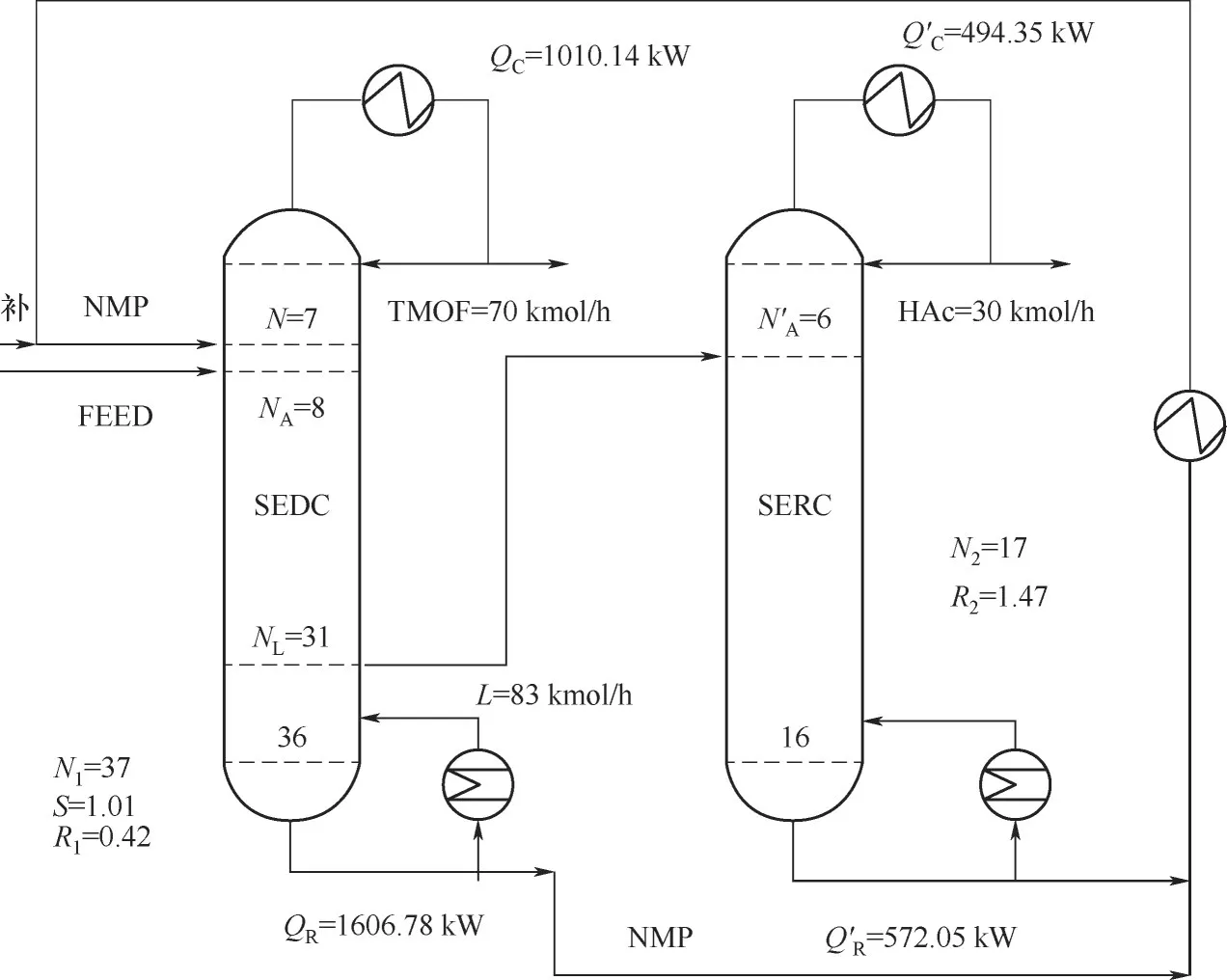

2.2 侧线萃取精馏(SED)

2.2.1 工艺流程搭建与灵敏度分析 SED包含侧线精馏塔(SEDC)和侧线萃取剂回收塔(SERC),该工艺通过侧线物料连接双塔进行热量耦合,可减少物料返混、提高精馏塔热力学效率并降低能耗[31],工艺流程如图3 所示,使用灵敏度分析得到BBD 初始参数范围(表6)。

图3 侧线萃取精馏工艺流程示意图Fig.3 Schematic diagram of lateral extraction distillation process

表6 SED灵敏度分析工艺参数范围Table 6 Process parameters range and results of SED sensitivity analysis

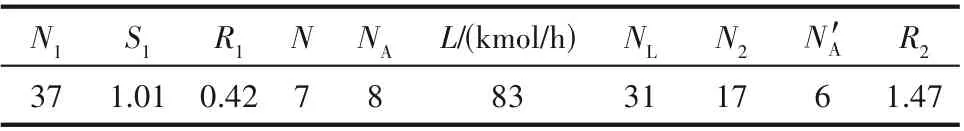

2.2.2 BBD 工艺优化 通过灵敏度分析得到各工艺参数最优范围,设计三水平十因素实验并建立响应面模型,实验172 组。SED 工艺BBD 优化回归方程见式(13)~式(17),最终优化工艺参数结果见表7。SED 工艺较CED 增加侧线液相抽出,其中NL和L对TAC 单因素影响与交互影响关系见图4。在侧线液相流量抽出相同时,随NL增加,TAC 呈现逐渐增加趋势。在液相抽出塔板位置小于或等于第31块塔板时,随L增加,TAC 增加;在液相抽出塔板位置大于第31 块塔板时,随L增加,TAC 呈现先增加后减小趋势;整体等高线表明,L和NL越小,TAC越小。

表7 SED工艺参数优化结果Table 7 Optimization results of SED process parameters

图4 L、NL变化TAC响应曲线与等高线Fig.4 TAC response curve and coutour of L and NL changes

2.3 隔壁塔萃取精馏(EDWC)

2.3.1 工艺流程搭建与灵敏度分析 隔壁塔精馏

工艺与萃取精馏工艺结合为EDWC[32],通过安装隔板将单塔划分为主塔(MC)和副塔(RC),研究表明三组分隔壁塔可减少中间组分返混[33]。在热力学上,隔壁塔技术与热耦精馏等效,图5(a)为隔壁塔集成简图,其热力学等价模型见图5(b)。隔壁塔塔径按照Yu 等[34]提出的方法计算,灵敏度初步分析参数取值见表8。

表8 EDWC灵敏度分析工艺参数范围与结果Table 8 Process parameters range and results of EDWC sensitivity analysis

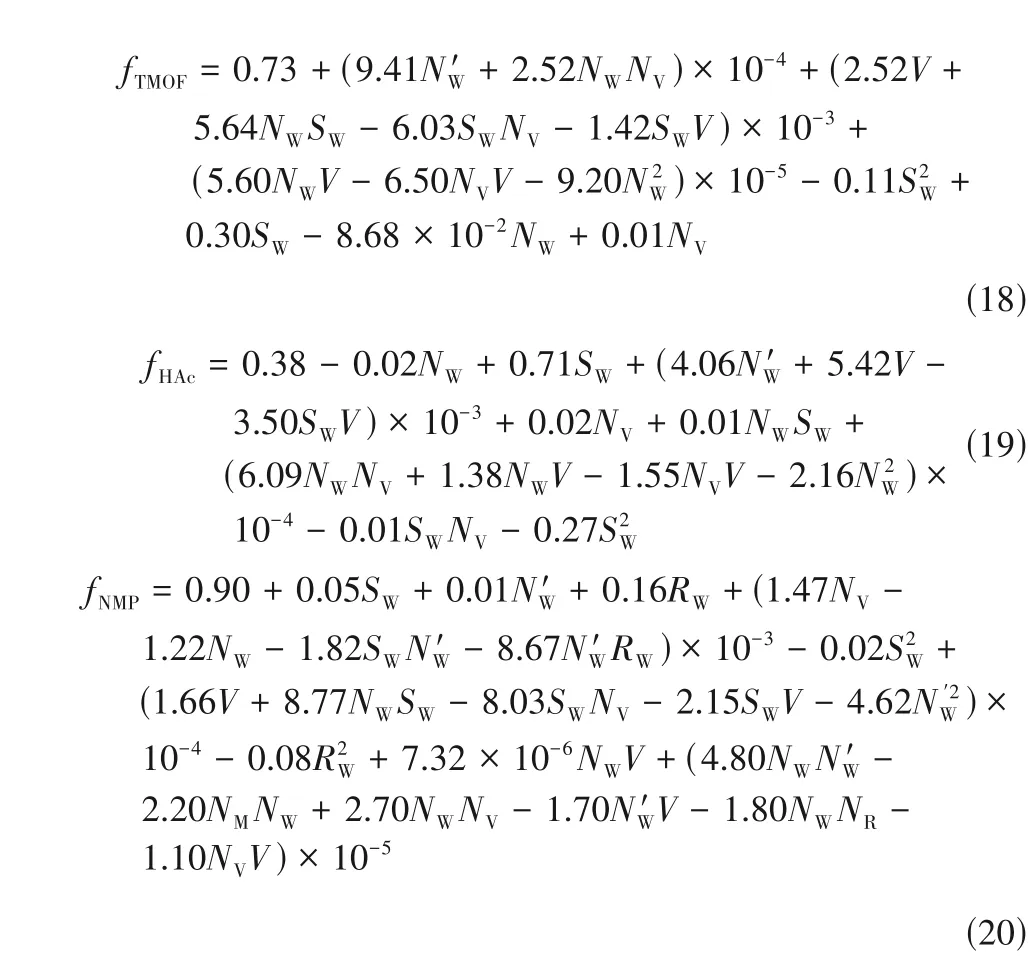

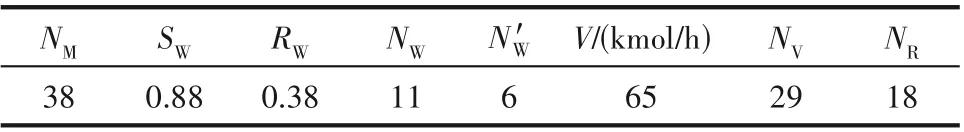

2.3.2 BBD 工艺优化 在BBD 初始范围内设计三水平八因素103 组实验并建立响应面模型,BBD 优化回归方程见式(18)~式(22)。

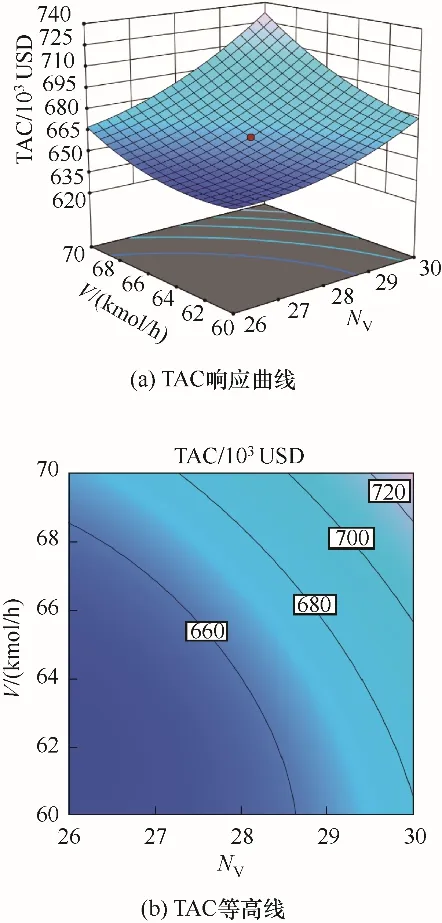

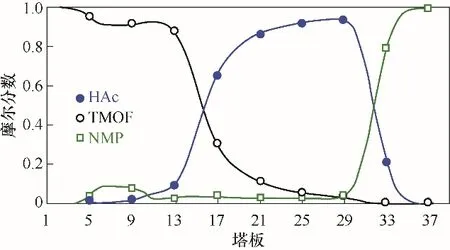

根据响应面模型可知,NV-V体现隔壁萃取精馏工艺热量耦合流量、位置与TAC 关系(图6),V相同时,TAC 随热量耦合塔板编号增加而增大;热量耦合塔板相同时,TAC 随V增加而增大。其中V或NV越大,TAC 增加幅度越大。由图7可知,耦合位置对馏出组分摩尔分数影响较大,为保证TMOF 分离效率,耦合塔板位置应取值29~33。最终优化工艺参数结果见表9。

表9 EDWC工艺参数优化结果Table 9 Optimization results of EDWC process parameters

图6 V、NV变化TAC响应曲线与等高线Fig.6 TAC response curve and coutour of V and NV changes

图7 MC塔板位置与组分摩尔分数曲线Fig.7 MC tray position and component molar fraction curve

3 结果与分析

3.1 工艺参数优化

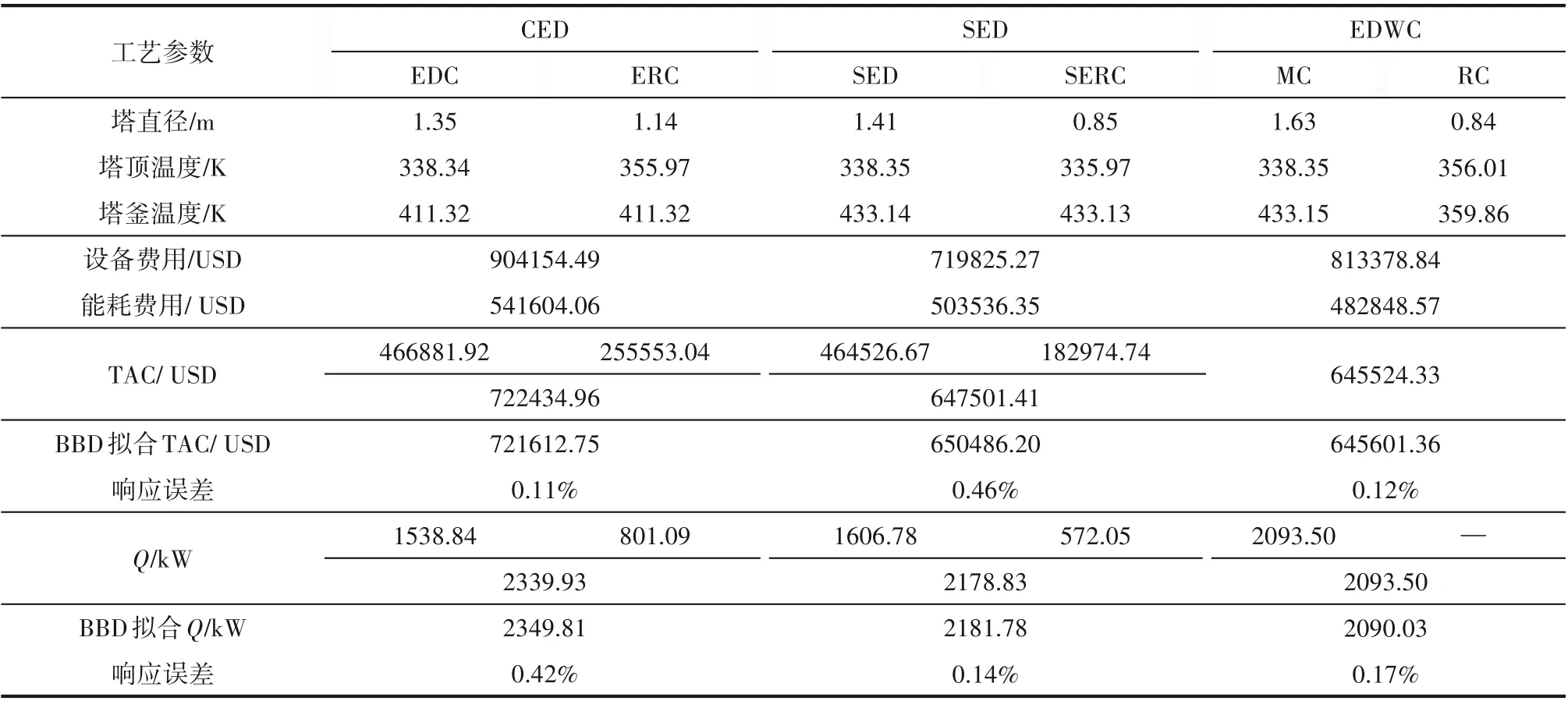

通过S-BBD 方法分别对三种工艺优化,最终优化结果如表10所示,三种工艺操作塔顶塔釜温度相近,但因为SED 和EDWC 均有热量耦合,所以可以有效减少换热能耗。EDWC 由于塔设备结构复杂,且需要内部热量耦合,所以塔径明显宽于另外两种工艺。SED 设备费用比CED 减少20.39%,能耗费用减少仅7.03%,所以SED 优势在于有效减少塔设备费用投入。EDWC 能耗费用比CED 减少10.85%,设备费用减少仅10.04%,所以EDWC 优势在于有效减少能耗费用。SED、EDWC 再沸器热负荷均小于CED。

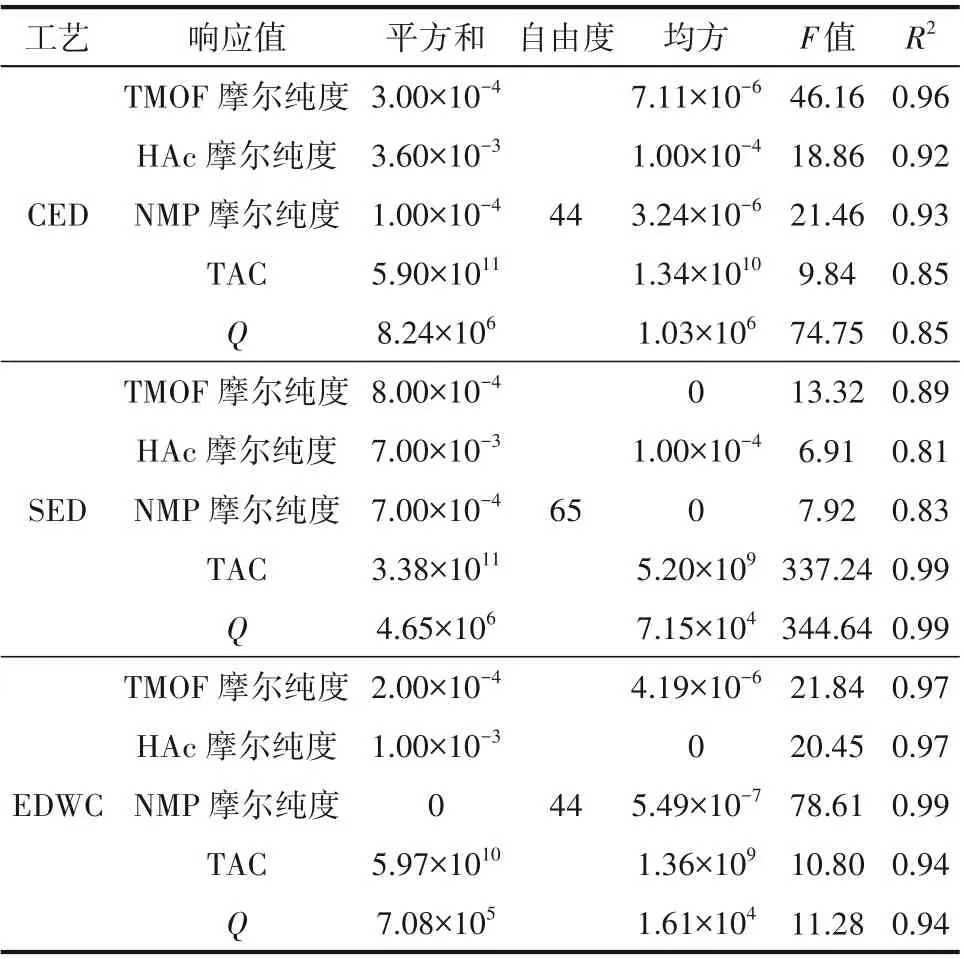

3.2 响应面模型评估

CED、SED、EDWC 三种萃取精馏工艺拟合响应面模型均符合二阶方程模型。为满足分离要求,添加响应值分离流股TMOF、HAc、NMP 的摩尔纯度。三种工艺响应面优化结果见表11,P值均小于0.0001,属于非常显著模型,所以结果可信度高;F为统计检定值,样本均符合F分布,即根据样本参数可估计总体参数,且拟合程度高。R为相关系数,0.8 以上即说明有较好相关性。由表10 可知,在满足分离要求的前提下,拟合TAC 与实际TAC 存在误差,其中误差从小到大顺序为CED、EDWC、SED,三种工艺拟合误差值均较小,所以箱线图响应面法适用于优化TMOF-HAc萃取精馏工艺。

表10 CED、SED、EDWC工艺参数与优化结果Table 10 Process parameters and optimization results of CED,SED and EDWC

表11 BBD响应面优化结果Table 11 Optimization results of BBD response surface

4 结 论

(1)TMOF-HAc 汽液两相均具非理想性。使用Hayden-O'Connell 修正逸度系数UNIFAC 基团贡献法求解TMOF-HAc 汽液相平衡数据,并与NRTLHOC、NRTL、UNIQ-HOC 三种热力学模型计算的汽液平衡数据对比,结果表明NRTL-HOC 与基团贡献法偏差为0.016,该模型选用存在理论依据。

(2)NMP 作萃取剂的CED、SED、EDWC 均可分离TMOF-HAc,醋酸可高纯度回收再利用。SED 与另外两种萃取精馏方案对比,优势在于大幅节约设备费用,较CED 节约20.39%设备费用、10.37%TAC和6.88%再沸器热负荷。EDWC 与另外两种萃取精馏方案对比,优势在于减少再沸器热负荷与萃取剂消耗,较CED 可节约10.65%TAC、10.53%再沸器热负荷和13.73%萃取剂消耗,综合评估EDWC工艺更具优势。

(3)S-BBD 优化拟合CED、SED、EDWC 的TAC预测误差分别为0.11%、0.46%、0.12%,Q预测误差分别为0.42%、0.14%、0.17%。工艺的复杂程度与回归方程项数正相关。预测误差均小于1%,该方法适用于以上三种工艺全局多目标优化,优化后工艺方案均可为工业应用提供设计依据。

符 号 说 明

f——组分摩尔分数

f0——标准态逸度,Pa

Gij——NRTL模型中能量作用参数

N——塔板位置

P——压力,Pa

Q——再沸器热负荷,kW

R——精馏塔回流比

S——摩尔溶剂比

vFH——除氢原子以外的原子数

x——液相组分摩尔分数

y——气相组分摩尔分数

Γ——基团剩余活度系数

γ——液相活度系数

γC——分子活度系数

γR——分子剩余活度系数

τ——NRTL模型中相互作用参数

φ——气相逸度系数

下角标

A——侧线精馏塔进料流股

C——冷凝器

i,j——组分

K——基团

L——液相

M——隔壁塔主塔

R——再沸器

V——气相

W——隔壁塔