顶推连续钢箱梁匝道桥设计研究

2022-11-12祝欢

祝欢

(南京市公共工程建设中心,江苏南京210019)

0 引言

钢箱梁在满足交通功能及耐久性需求的同时,具有结构自重轻、弹性模量大、抗拉强度高、材料重复利用率高、工厂化预制安装快捷、质量易于保证等优点,被广泛应用于市政及公路等工程项目中。在周边环境、地貌复杂的市政工程建设过程中,受现场施工场地限制,小半径曲线匝道桥布设要求较高,为最大化节省用地空间,且尽量减少施工期间对周边环境的干扰,并综合考虑施工难易度、工程造价等,往往也采用钢箱梁结构。钢箱梁在材料补给、施工简单、养护方便上具有明显优势,但钢箱梁结构自身正交各项异性桥面板铺装、疲劳破坏等相较于钢筋混凝土桥梁面板而言,具有耐久性略差的缺点,且钢箱梁钢构件纵、横向交错处需设置开孔,属于高次超静定结构,在设计过程中应通过合理的构造设计,注意构造细节并加以改善,控制好梁高、板厚、横隔板间距等,满足结构安全、抗疲劳、耐久性要求。

1 工程概况

南京某项目位于南京市江北新区。随着江北新区的发展,南京主城区与江北核心区之间过江通道面临的交通压力越来越大。近年来,南京市逐步加大道路基础设施的建设,在全市路网范围建成了一大批快速交通道路,由于交通压力依旧不减,城市交通仍存在一系列问题,如快速路网局部尚未完善、过江通道压力日渐增大、过江通道位置整体不均衡等。该项目的建设可实现南京市江北新区跨越式发展的目标,满足建设宜居且可持续的城市发展需要。

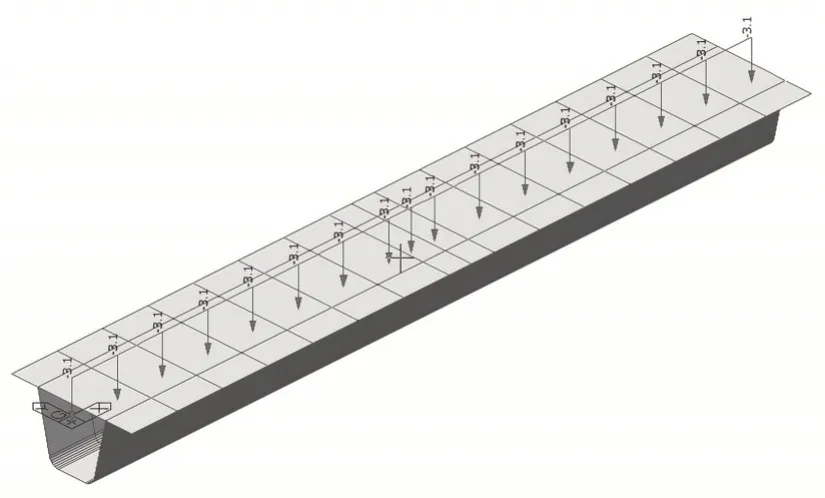

该项目D匝道大桥上跨现状河道及运营铁路,受场地条件限制需采用对现状控制因素影响最小的施工方案,综合上述因素,第四联采用跨径27m+28m连续顶推钢箱梁,箱梁顶板由路线中心线处向一侧倾斜形成单向2%横坡,顶板亦成2%横坡,底板设置成水平。箱梁高度1.80m,在跨中附近对顶底板进行加厚,各片腹板均铅垂布置。箱梁顶板宽9.2m,底板宽5.05m,钢箱梁一般横断面详见图1。钢箱梁边支点附近的顶板厚度采用16mm,底板厚度采用16mm,腹板厚度采用16mm;中支点附近的顶板厚度采用18mm,底板厚度采用18mm,腹板厚度采用20mm;跨中顶板厚度采用14mm,底板厚度采用14mm,腹板厚度采用14mm。钢箱梁横隔板采用实腹式、框架式两种形式,每隔3m交替布置。钢箱梁纵向加劲肋采用U肋、板肋两种形式,箱室内顶、底板纵肋均采用U肋,箱室内腹板纵肋采用板肋,悬臂纵肋采用U肋、板肋[1]。

图1 钢箱梁标准断面(单位:mm)

2 主要技术标准

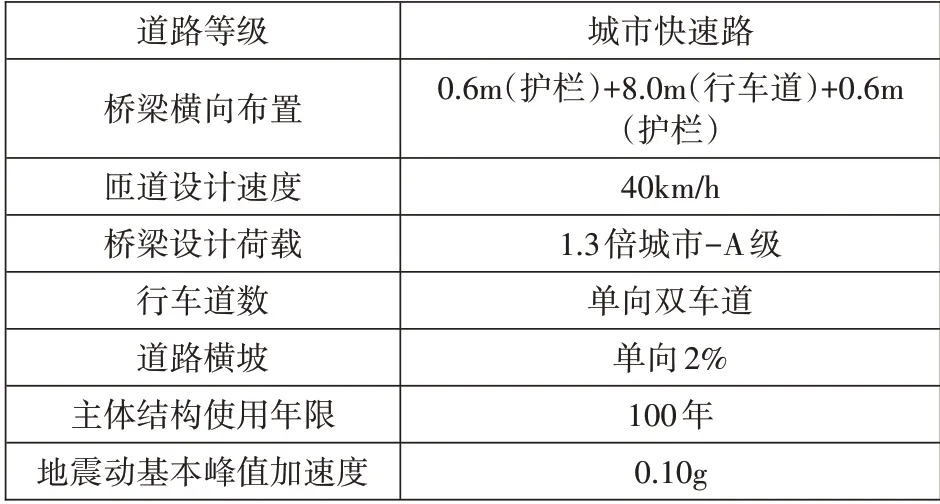

主要技术标准如表1所示。

表1 主要技术标准表

3 结构设计

3.1 强度分析

钢箱梁计算需考虑第一体系和第二体系叠加效应。按照杆系单元进行钢箱梁整体计算,共计梁单元53个,节点56个,计算采用的有限元模型见图2。

图2 钢箱梁杆系模型图

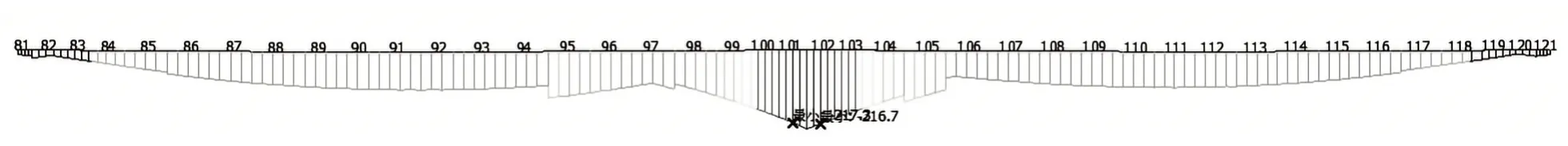

图4 第一体系计算箱梁底板应力包络图(单位:MPa)

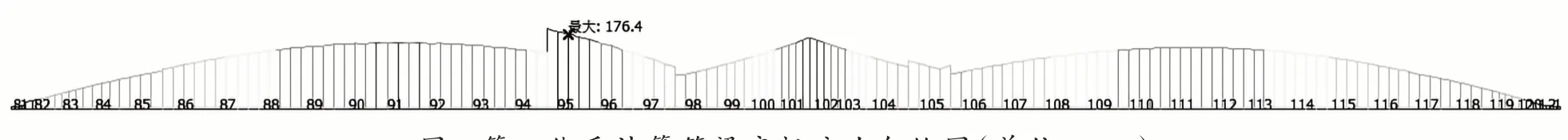

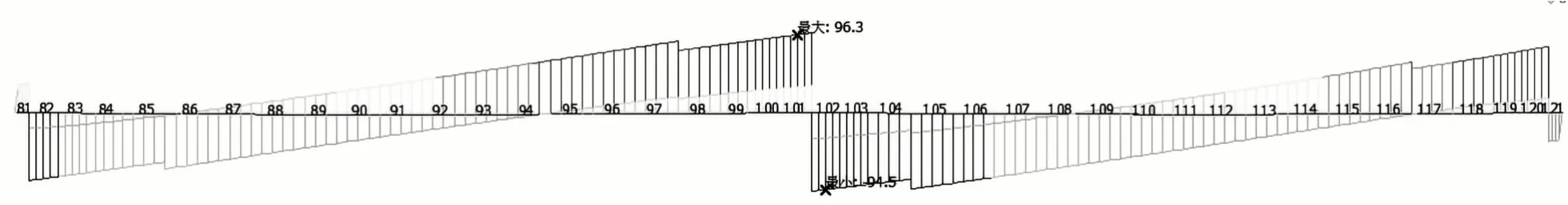

钢箱梁第一体系:钢箱梁桥面板与纵向加劲肋组成的结构单元,参与主梁共同受力,为主梁体系。上部荷载通过主梁体系传递给支座横梁,可采用一般梁力学分析方法,第一体系可采用初等梁弯曲理论进行计算。钢箱梁顶底板及腹板的第一体系折算应力详见图3-图5。钢箱梁顶板最大压应力176.4MPa,底板最大压应力217.3MPa,钢箱梁腹板最大剪应力为96.3MPa,位于支座位置。

图3 第一体系计算箱梁顶板应力包络图(单位:MPa)

图5 腹板剪应力包络图(单位:MPa)

钢箱梁第二体系:钢箱梁桥面板直接承受车轮荷载,通过纵横向加劲肋传递给横隔板,该体系由横肋、纵肋和桥面板组成,更加接近钢箱梁实际受力状态,可按正交异性板理论计算。第二体系采用单根纵肋简化计算。将面板及其纵肋在车辆荷载作用时按3m跨度(横隔板间距)进行内力分析,计算模型见图6。

图6 第二体系计算模型

第二体系应力在车辆荷载(含冲击系数0.4)作用下最大压应力为27.9MPa。第一、二体系应力组合为1.1×(176.4+27.9×1.8)≈249.3MPa<275MPa。

第三体系为面板体系,纵、横向加劲肋上的桥面板可被视为各向同性连续板。桥面板视为单面板承受加劲肋间的车轮荷载,并把承受荷载传递到纵、横向加劲肋上。由于第三体系应力是导致钢箱梁正交异性板产生疲劳的重要原因,因此进行疲劳验算时第三体系应力产生影响不可忽视。本文主要对该钢箱梁案例进行第一体系、第二体系分析计算。

3.2 挠度分析

相对于钢筋混凝土桥梁,钢箱梁整体刚度较小,箱梁主梁变形挠度需进行控制。根据《公路钢结构桥梁设计规范》(JTG D64—2015),计算竖向挠度时按结构力学方法,采用不计冲击力的汽车车道荷载频遇值(系数为1.0),该作用下钢箱梁竖向挠度不超过计算跨径的1/500。桥梁在汽车荷载作用下的最大竖向挠度为16.72mm<28000/500=56mm,满足规范要求。

4 顶推设计

4.1 顶推施工措施

钢箱梁施工先于相邻桥梁,待钢箱梁施工完成后才能施工相邻的混凝土箱梁。钢箱梁两跨拼装完成后,一起进行顶推。

第一,根据现场实际条件及顶推施工要求,搭设钢箱梁顶推作业平台。

第二,将导梁与钢箱梁端部进行焊接连接。

第三,穿钢箱梁顶推钢束,穿过后锚装置,检验锚具与钢绞线间是否加紧。穿索可采用引线杆导向对钢束进行导向。穿索完成且安装完毕后,用千斤顶对其单根预紧,确保顶推施工中的钢箱梁整体受力均匀。

第四,临时支撑处施工完成后,对横向限位装置进行安装。横向限位装置包括支撑后背、导向轮和连接钢板。支撑后背与墩身外伸梁通过焊接连接,导向轮与支撑后背通过螺栓连接,螺栓之间距离可用于调节钢箱梁与导向轮之间间距。钢箱梁成曲线型顶推,并对其及时进行纠偏。

第五,试顶力通过控制千斤顶施加。试顶距离可采用0.5m。试顶过程中及时记录试顶时间和试顶速度,将试顶实测结果与计算结果进行对比,进一步调整速度。

第六,正式钢箱梁顶推,对溢流阀工作限压进行调整,在30%~100%的牵引力下,对钢箱梁及导梁变形情况进行检查。

在自动顶推运行模式情况下,对钢箱梁进行自动连续顶推,并在顶推过程中对油压的最大值和最小值进行记录,确保顶推施工时所有就位的千斤顶同时工作。

第七,顶推控制:顶推施工过程通过横向纠偏装置对顶推路径进行控制并及时调整左右方向,顶推距离通过点动并结合经纬仪的方式进行控制,钢箱梁就位后中线偏移量控制在2cm以内。

由于该联钢箱梁位于半径290m的圆曲线上,应注意及时调整顶推千斤顶方向,以确保在平面上顶推方向与桥梁中心线切线方向保持一致,顶推竖向应与竖曲线的切线方向保持一致,顶推时应采取措施确保内、外弧顶推移动过程保持协调。

第八,钢箱梁就位:顶推施工前,应将墩顶上的钢箱梁下部支座安装完毕,钢箱梁就位之后采用千斤顶进行落梁,将钢箱梁安放至墩顶位置。

第九,顶推监测:该案例工程钢箱梁安装工艺为顶推施工,施工工况下结构受力体系多次转换,结构受力变化较大,施工过程中需要对钢箱梁、导梁及下部结构及时监测及记录。

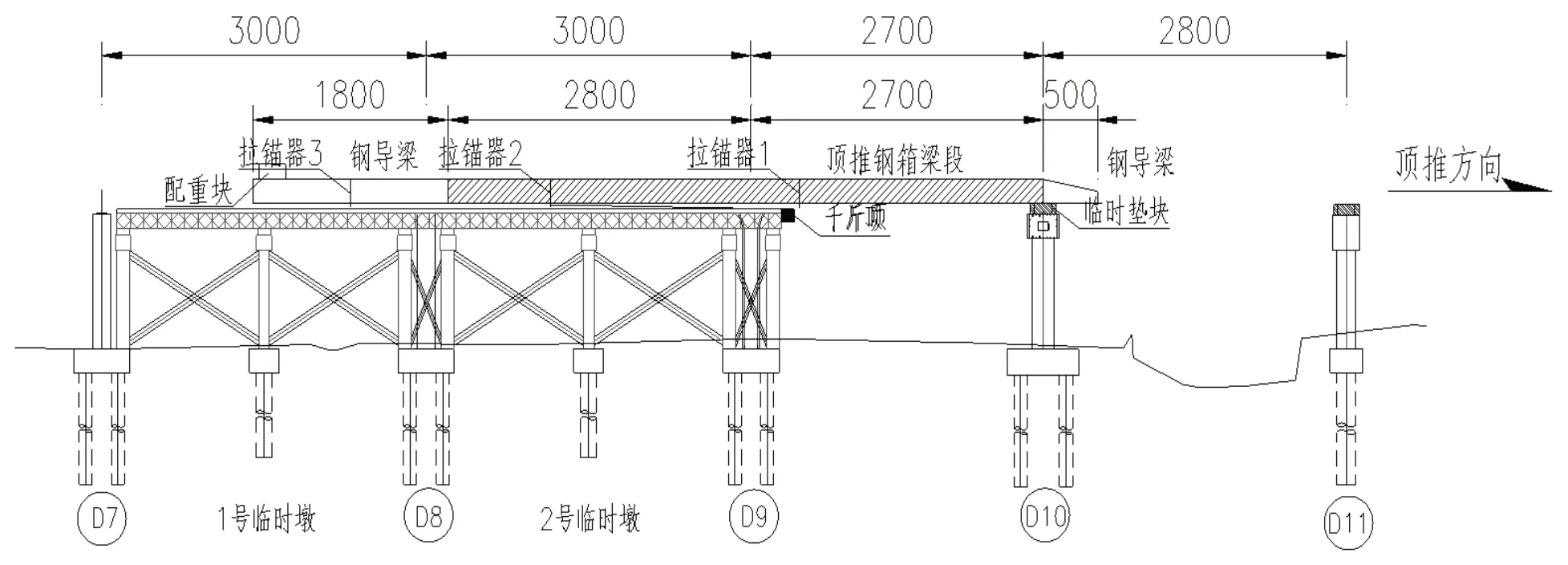

顶推施工过程中设置临时支撑,根据顶推工况设置配重块,顶推方向从28m跨开始,支承处设置临时垫块、千斤顶等,顶推总体布置图详见图7。

图7 顶推总体布置图(单位:cm)

4.2 顶推施工计算分析

钢箱梁顶推施工时,顶板最大应力109.2MPa,底板最大应力96.3MPa,顶推阶段满足强度要求。

5 结论

第一,此次在顶推连续钢箱梁设计过程中,通过设置合理的梁高、结构厚度、横隔板,并在不同位置设计合理的闭口U肋及板肋,确保桥梁结构安全性和经济性,可为以后同类桥梁的设计提供参考经验。

第二,钢箱梁顶推施工已逐渐成为常用的施工方法,随着顶推施工技术的发展,顶推吨位逐渐增大,工程施工中采用顶推工艺的项目越来越多。对于顶推施工法的钢箱梁设计工程中,除对桥梁运营阶段进行计算分析外,还需对钢箱梁顶推启动至安装就位的各施工阶段进行计算分析。另外,由于顶推施工过程中梁体存在多处体系转换,施工过程中应对梁体、临时墩等主要部位的应力和变形进行跟踪监测。

第三,本文仅针对钢箱梁施工及使用阶段进行结构受力分析,虽能确保结构安全性,但受钢箱梁自身材料特性的影响,钢桥面板细节构造的疲劳问题、其他施工方法等有待进一步研究。