湿热循环条件下树脂基纤维损伤机理研究

2022-11-11宗鑫伟周飞宇时中猛赵建平

宗鑫伟,周飞宇,时中猛,赵建平

(南京工业大学机械与动力工程学院,江苏 南京 211816)

纤维增强复合材料种类繁多,其中以纤维作为增强结构、树脂为基体结构的树脂基碳纤维增强复合材料(CFRP)应用最为广泛。这是由于CFRP具有许多其他材料无法比拟的优点,如高比强度、高比性能、抗腐蚀、导电性优良、显著的各向异性、抗疲劳、没有蠕变、具有柔软的形状和良好的加工性能等[1-3]。CFRP通过缠绕成型工艺包裹在压力容器上,可使其在承载性能以及轻量化的表现上较传统金属压力容器更加突出。

国内外学者对树脂基CFRP做了非常全面并且详细的研究,其中更多聚焦于CFRP层合板,特别是材料在老化处理后各项性能的改变情况。Tsai等[4]研究了碳纤维/玻璃纤维混杂复合材料中水的吸收和扩散。剪切性能和玻璃化转变温度(Tg)受湿热环境的影响较大,都会随着吸水率的增加而降低。使用扫描电子显微镜(SEM)对浸水样品进行观察发现,当吸湿未达到饱和时,没有发生开裂。干燥后材料的热性能和机械性能基本保持不变。Behera[5]研究了长期湿热老化对CFRP物理力学性能的影响,饱和后材料静态强度出现大幅下降,且在以基质为主的破坏中,抗压强度的降低较压缩强度的降低更为突出。

CFRP在服役过程中不会只受到单一环境因素的影响,而是受到各种复杂条件的控制,并且不是单一因素的简单叠加,而是多种环境因素共同作用的结果[6]。对于压力容器而言,纤维材料的湿热老化是最常见的环境影响因素之一,因此需要研究循环湿热加速老化对CFRP性能的影响。

抗拉强度是复合材料压力容器中纤维承载性能的一个重要指标,也是受湿热环境影响较大的性能指标之一。因此本文对树脂基CFRP进行湿热循环老化处理,并对其抗拉强度进行相关测试,根据抗拉强度变化,结合理化性能分析手段探究CFRP损伤机理。

1 试验材料和方法

1.1 试验材料

本文中CFRP层合板采用热压罐成型工艺制备,制备过程中,采用东丽T700碳纤维、双酚A环氧树脂,纤维体积含量约60%,面积为1 m2。

热压罐成型工艺主要操作步骤包括准备过程、预浸料铺设、固化成型、产品脱模、检验入库。

CFRP层合板试样由整块样板切割而成,参照标准ASTM D3039,尺寸为250 mm×15 mm×1 mm。

1.2 湿热老化试验

测试方法参考标准 ASTM D5229,首先将CFRP层合板试样进行分组,试验周期共30 d,以6 d为小周期,每个周期为一组,共分为5组。试验开始前将试样放在电子天平上称重并作为初始值,记为M0。之后将试样放入恒温恒湿箱,设定条件为90 ℃、RH80%,该条件持续12 h,随后将环境条件改为20 ℃、RH70%,该条件也持续12 h。以上述两种状态循环操作。每隔24 h将试样取出并用电子天平称重,记为Mt。

根据标准 ASTM D5229 ,每次将试样取出脱离老化环境对其进行称重的时间不能超过30 min,本文试验少于20 min。现用W表示吸湿时间为t时的吸湿率,其表达式如下:

(1)

1.3 0°拉伸试验

根据标准ASTM D3039,以5个试样作为一组进行拉伸试验。用于0°拉伸试验的试样尺寸为250 mm×15 mm×1 mm,万能试验机加载速率为2 mm/min。

试验前需在试样两端贴加强片。加强片的厚度约为1.5 mm,宽度与层合板宽度相同,均为15 mm,长度的标准推荐值为56 mm。采用数字图像相关方法获得相关参数。

2 试验结果与讨论

2.1 吸湿特性

如图1所示,将不同试样组的吸湿质量变化经处理后,得到Mt与t1/2关系曲线。由曲线可知,在第一阶段,水分在试样中扩散速率很快,CFRP层合板的吸湿率Mt与t1/2呈线性关系,主要是因为层合板自身的缺陷、内部的裂纹和树脂基体的吸湿所引起。

图1 吸湿率变化曲线

随着时间的推移,曲线趋于平缓,表明水分扩散速度明显放缓,直到曲线形成一个平台,吸湿达到相对饱和,该过程为第二阶段。该阶段吸湿情况相对复杂,树脂基体在第一阶段以较快的速度吸收水分后,其中的高分子会产生化学变化,表现为亲水基团吸收水分,除此之外,树脂本身也会发生后固化,产生数量庞大的基团,这些基团同样表现出亲水性,促进水分进一步吸收。第二阶段曲线相当平缓,表明这一阶段所经历的时间非常长。上述两个阶段较好地符合了Fick定律吸湿曲线的特点,说明复合材料层合板的吸湿行为符合Fick定律[7-8]。

2.2 湿热循环对CFRP层合板拉伸性能的影响

图2为选取的部分试样拉伸破坏图,在两个试样中,一个是在接近试样中间位置开始拉断,另一个在试样一侧拉断,两个试样的断口都比较平齐,属于理想的拉断位置。在拉伸过程中,出现了在90°方向纤维断裂脱离的情况,这样会降低纤维在0°方向的拉伸强度,但由于纤维90°方向的强度较0°方向可忽略不计,因此在加载过程中出现此类情况属于正常。

图2 部分试样拉伸破坏形式图

图3为不同老化时间下材料0°抗拉强度和弹性模量的变化。对于抗拉强度,在吸湿初期有明显下降,说明初期水分在材料缺陷和裂纹中快速扩散,并且进入树脂基体使其发生溶胀,对其性能产生较大影响。在152 h—575 h阶段也有一定程度的下降,但幅度相对缓和,可以推断由于该阶段已经达到吸湿饱和,水分扩散对材料性能的影响也趋于稳定,无论是树脂基体本身的溶胀,还是对界面的破坏都已经相对稳定。

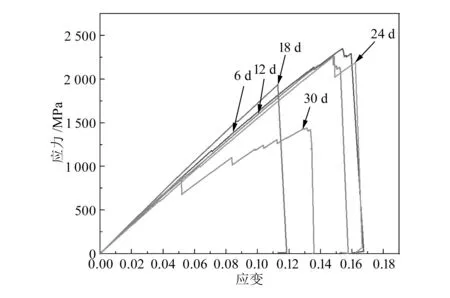

图4为不同老化时间下CFRP层合板0°拉伸试验的应力应变曲线。由曲线形状可以判断,层合板的破坏方式均为拉伸脆断。未进行吸湿老化的CFRP层合板经测试抗拉强度为2 589 MPa。对于老化6,12和24 d的试样,其抗拉强度均保持在2 200 MPa以上,强度分别下降9.2%、12.6%、12.5%,说明湿热老化会对层合板的拉伸性能造成影响,但在本试验周期内性能下降幅度不大。

图3 抗拉强度和弹性模量随吸湿时间变化曲线

图4 不同吸湿时间0°拉伸应力应变曲线

对于老化18 d的试样,可以看到抗拉强度下降至2 000 MPa以下,结合其余试样性能表现,可以判断吸湿对材料性能造成影响的同时,材料缺陷,内部裂纹等不确定因素也会造成性能的下降。

对于老化24 d的试样,抗拉强度下降相对并不显著,一方面是因为试样吸水后,水分子进入基体,对基体产生增塑作用,另一方面材料会发生后固化反应。这些变化与其他因素共同作用,将延缓材料性能衰退的进程,但随着后期各项使材料性能劣化的因素占据主导,材料整体性能依旧会有明显下降。

对于老化30 d的试样,相比其他试样只有一个明显的脆断特征,该试样出现多次脆断,可以归结为该试样在制备时就产生较大缺陷;在吸湿过程中,因为树脂基体与纤维膨胀率的不同,材料内部裂纹进一步扩展以及萌生出新的裂纹;树脂基体在复杂环境中发生水解作用,形成小分子溶解到介质中,在基体中形成局部浓度差,导致出现渗透压,使基体内部更容易产生微裂纹,基体内部的微裂纹与界面的损伤共同发展,形成较大的缺陷。以上因素形成的缺陷,造成内部各部位损伤程度不同,使材料局部传递载荷的能力降低,内部各部分性能差异较大,宏观上表现为局部会率先发生脆断,应力应变曲线出现多次断崖下降,同时对于整个CFRP层合板,其整体抗拉强度也会受到显著影响,明显低于其他试样[9-10]。

2.3 湿热循环对CFRP层合板的损伤机理

2.3.1湿热老化机理

湿热老化对树脂基纤维的影响具有多重性,主要表现为对树脂基体、纤维以及纤维与树脂的结合面有不同的作用机理。1)树脂基体的老化,主要包括树脂的后固化、树脂基体吸水后的溶胀增塑、水分子与树脂基体发生化学反应以及树脂与纤维膨胀率不同形成的应力;2)纤维的老化,由于纤维受温度影响较小,且吸水率极低,因此相对于树脂基体,纤维吸湿基本不会影响本试验所用单向CFRP层合板的拉伸性能[5];3)界面的老化,CFRP的性能很大程度上取决于基体与纤维之间界面结合的紧密程度。界面的破坏主要是由于基体与纤维吸水膨胀率的不同导致的剪应力,以及水分与界面上的基团发生反应造成的。因此,在实际应用中,必须考虑上述因素的影响[11]。

2.3.2微观断口形貌分析

图5为通过SEM观察得到的不同吸湿老化时间下的拉伸断口截面图。

图5 不同老化时间0°拉伸断口SEM图像

如图5(a)、(b)、(c)所示,在老化6 d的情况下,树脂基体比较完整,没有出现比较明显的缺陷,其断裂面较为平整且光滑,说明基体整体性能良好。多数纤维拉断界面与基体断裂面平齐程度良好,说明基体对纤维的包裹性较好。纤维与基体的结合面较为紧密,但有部分区域发现了肉眼可见的间隙,这些间隙一方面是由于材料本身存在一定缺陷,导致吸湿初期水分从阻力较小的裂纹处开始扩散,迅速填满裂纹并使其进一步扩大;另一方面是因为纤维与树脂的吸湿膨胀率存在较大差异,在结合面上产生剪应力,该剪应力超过结合力之后,界面发生脱粘,这也导致材料的抗拉强度在吸湿初期就有比较明显的下降。在12 d老化条件下,该时间段已经达到吸湿饱和,可以观察到纤维与基体的间隙扩大到无法传递载荷的程度,水分开始进一步作用于树脂基体,树脂虽然对纤维依然保持着一定的包裹性,但其表面已经出现损伤,有部分纤维裸露。在拉伸载荷下,出现了区域性块状基体的位移,导致纤维与基体完全脱离,失去承载作用。在18 d老化条件下,此时水分已经与树脂基体发生了水解作用,基体的完整性被进一步破坏。可以观察到在载荷作用下,基体的破坏出现了极不规则的变化,存在很多尖锐的碎片。该现象表明树脂基体的性能被水分进一步破坏,内部分子与水发生化学反应后,结构完整性发生不可逆转的退化。在纤维与树脂分离后纤维表面依然能残留相当数量的树脂,表明界面结合力仍有一定作用。

如图5(d)、(e)所示,在24 d和30 d老化条件下,各项特征都在18 d 老化时间的基础上进一步恶化,几乎无法找到结合情况良好的纤维与基体的界面,都存在不同程度的损伤。当多处损伤较为严重的界面不断扩展,通过多条裂纹汇合形成整体的破坏,在载荷作用下,基体与纤维完全分离。分离后的纤维表面较为光滑,几乎观察不到树脂残留,说明在载荷作用下,结合面失效情况非常严重。

2.3.3XPS分析

采用XPS对湿热循环后的试样进行了测试,主要检测了O、C两种元素。如图6所示,从测试结果可以看出,O含量和C含量均有明显增加。对于O元素,在湿热环境下,水分使分子间链段移动更加容易,在与氧气接触后产生反应,产生含氧基团,最终发生降解与氧化反应。这种反应随着湿热老化的进行而加剧。对于C元素,它的增加是由于在CFRP层合板制备过程中加入的树脂固化剂在湿热环境下发生了降解。

3 结论

1)本试验所用CFRP层合板吸湿规律符合Fick定律,材料在225 h时达到吸湿平衡,最终饱和吸湿率为0.75%。

2)通过对试样进行0°拉伸试验得到材料在不同湿热老化时间下抗拉强度,材料抗拉强度原始值为2 589 MPa,弹性模量原始值为142 900 MPa。经过6,12,18,24,30 d 5组老化时间后,材料抗拉强度保持率分别为86.4%、85.2%、83.9%、79.4%、70.3%,弹性模量保持率分别为99.9%、97.1%、95.4%、86.7%、86.4%。

3)通过扫描电子显微镜观察拉伸试样断口,发现树脂基体开裂,基体与纤维界面脱粘等特征随老化时间推移而加重,与宏观力学性能变化相吻合。

4)通过XPS分析材料化学成分变化,测得O元素与C元素均有所升高,表明湿热老化过程中发生了降解与氧化反应。