1.25Cr-0.5Mo钢TIG堆焊347不锈钢工艺

2022-11-07李战斌,马鸣,徐祥久,丁铁军

李战斌, 马鸣, 徐祥久, 丁铁军

摘要: 某压力容器产品的小口径接管,需在其内壁制备347不锈钢耐蚀堆焊层,且对堆焊层铁素体含量、化学成分及耐晶间腐蚀性能提出要求。针对该问题,采用TIG堆焊在1.25Cr-0.5Mo钢基材上制备347不锈钢耐蚀层,采用该工艺实现小口径管内壁堆焊过程。对试件堆焊层进行无损检测,同时对堆焊层化学成分、铁素体含量、宏观组织、微观组织、力学性能和耐晶间腐蚀性能等检验项目进行验证。结果表明,采用該堆焊工艺可以获得优质的堆焊层,且堆焊层的各项性能指标均满足产品要求。

关键词: 堆焊工艺; 晶间腐蚀; 1.25Cr-0.5Mo钢; 347不锈钢

中图分类号: TG 455

TIG surfacing process of 347 stainless steel on 1.25Cr-0.5Mo steel

Li Zhanbin1, Ma Ming1, 2, Xu Xiangjiu1, 2, Ding Tiejun1

(1. Harbin Boiler Company Limited, Harbin 150046,Heilongjiang, China;

2. State Key Laboratory of Efficient and Clean Coal-fired Utility Boilers, Harbin 150046, Heilongjiang, China)

Abstract: It was necessary to surfacing 347 stainless steel corrosion resistance layer on the inner wall of small diameter pipe of a pressure vessel, and ferrite content, chemical composition and intergranular corrosion resistance of surfacing layer were required. Focus on the problem, TIG surfacing was used to fabricate 347 stainless steel corrosion resistance layer on 1.25Cr-0.5Mo steel substrate, and surfacing process of inner wall of small diameter pipe was realized. Non-destructive test of surfacing layer of test specimen was carried out. Meanwhile, chemical composition, ferrite content, macrostructure, microstructure, mechanical properties and intergranular corrosion resistance of surfacing layer were verified. The results showed that surfacing layer with high quality could be obtained by the surfacing process, and performance indexes of surfacing layer met requirements of product.

Key words: surfacing process; intergranular corrosion; 1.25Cr-0.5Mo steel; 347 stainless steel

0前言

某压力容器产品有多个小口径接管,其材质为1.25Cr-0.5Mo型低合金耐热钢,需在接管内壁堆焊347不锈钢耐蚀层,且对堆焊层铁素体含量、化学成分及耐晶间腐蚀性能提出要求。焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW)/药芯焊丝气体保护焊(FCAW-G)由于可达性限制均无法实现操作,因此只能选用TIG专机实现接管内壁堆焊。

由于1.25Cr-0.5Mo钢具有一定的淬硬倾向[1],且在1.25Cr-0.5Mo钢上堆焊不锈钢,基材和堆焊层的膨胀系数相差较大,焊接过程中将会产生较大的焊接应力,堆焊过程中应采取相应工艺措施避免出现裂纹;而且堆焊层焊后将经历热处理,在敏化和碳迁移影响下,不锈钢堆焊层及熔合区韧性降低,弯曲试验结果不易合格,抗晶间腐蚀能力下降[2]。所以需要制定合理的焊接工艺方案,控制焊接过程中热输入,同时要考虑堆焊层化学成分稀释率及耐晶间腐蚀性能,才能保证堆焊层性能满足产品要求。

1焊接工艺参数对堆焊层性能的影响

堆焊过程中热输入、层间温度、压道量等因素都会对堆焊层性能产生较大影响。有研究表明堆焊时热输入量偏大、层道间温度偏高的熔敷金属中铁素体含量明显低于正常焊接规范[3],且层道间温度过高时,会加剧热影响区晶粒长大及碳化物的析出过程,使耐蚀层的耐蚀性降低[4]。压道量直接影响堆焊层成形和焊缝性能,压道量过小,易在焊道搭接处产生夹渣或凹槽,压道量过大,会使焊道压道不平整或产生咬边,另外压道量大小影响熔合比和稀释率。因此,选择合理的压道量有利于堆焊焊缝的成形,保证堆焊层质量[5]。综上所述,制定了1.25Cr-0.5Mo钢堆焊347型不锈钢的工艺方案。

2焊接工艺及材料

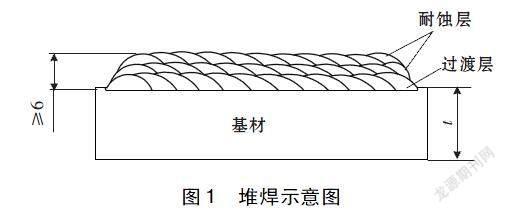

为方便验证堆焊工艺的可行性,试验采用板状试件,在平焊位置开展堆焊试验,堆焊分为3层,第1层为过渡层,第2层和第3层为耐蚀层。焊前对基材待堆焊面进行无损检验,焊后对堆焊层进行无损检验。焊态下进行铁素体含量检验和熔敷金属化学成分检验,热处理后进行弯曲试验、硬度试验、宏观检验、微观检验及耐晶间腐蚀性能检验。

2.1试验材料

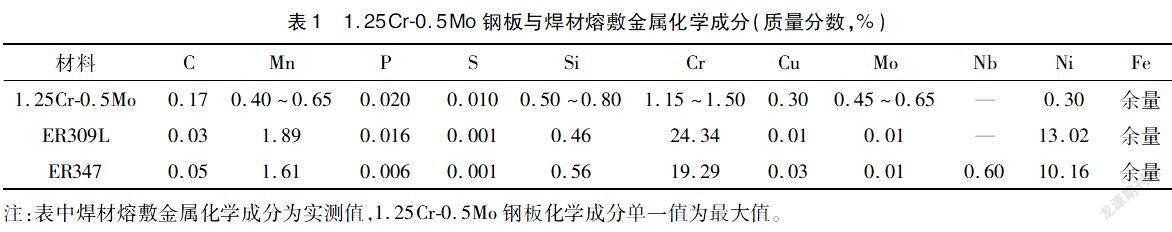

基材为1.25Cr-0.5Mo,试板规格为400 mm×300 mm,厚度为60 mm。过渡层堆焊焊丝为ER309L,焊丝直径为1.2 mm,耐蚀层堆焊焊丝为ER347,焊丝直径为1.2 mm。1.25Cr-0.5Mo钢板与焊材熔敷金属化学成分见表1。

2.2焊接工艺

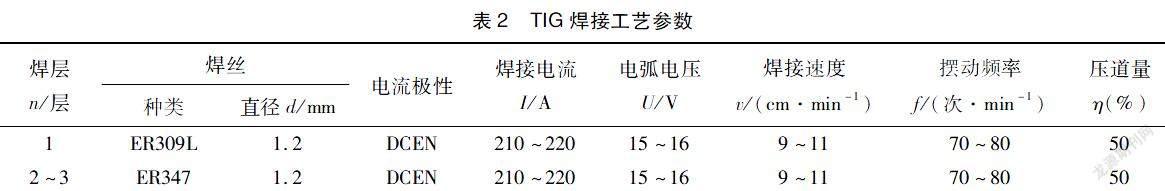

采用TIG焊接工艺进行堆焊。第1层采用1.2 mm ER309L焊丝进行堆焊,焊前进行预热,考虑基材材质,过渡层预热温度不低于120 ℃,层道间温度不大于250 ℃。第2层和第3层在室温下采用1.2 mm ER347焊丝进行堆焊,层道间温度不大于200 ℃,如图1所示。采用4.0 mm铈钨极,电源型号为AEP-500,具体焊接工艺参数见表2。堆焊完成后,将试件加工为两部分,一部分取样进行铁素体含量检验和熔敷金属化学成分检验;另一部分进行665 ℃×22 h热处理,热处理后取样进行力学性能检验、宏观检验、微观检验及耐晶间腐蚀性能检验。

3试验方法

采用WE-60型液压万能材料试验机进行弯曲试验;采用AXIOVERT200MAT型金相显微镜及图像分析系统进行宏观检验、微观检验;采用HVS-50型维氏硬度计和HB-3000型布氏硬度计进行硬度测试;采用YT-4B型试验装置和WYE-S100型弯曲试验机进行晶间腐蝕试验;采用MP30E-S型铁素体检测仪进行铁素体含量测试。4试验结果

4.1无损检验

按照NB/T 47013—2015《承压设备无损检测》对基材待堆焊面进行100%MT,堆焊后对堆焊层进行100%UT和100%PT,均未发现缺陷。

4.2弯曲性能检验

按照NB/T 47014—2011《承压设备用焊接工艺评定》制备4个试样,进行侧弯试验。试样拉伸面焊缝和热影响区均完好无缺陷,说明焊缝塑性良好,堆焊层与母材熔合良好。

4.3硬度检验

按GB/T 231.1—2018《金属材料 布氏硬度试验第1部分:试验方法》对堆焊层表面进行硬度检测,硬度平均值为191 HB,满足产品堆焊层表面硬度不大于240 HB的要求。

4.4铁素体含量检验

在焊态下,按ASTM A751-20《Standard test methods and practices for chemical analysis of steel products》检测耐蚀层表面铁素体数,铁素体数平均值为7.7,按GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》中磁性法检测距耐蚀层表面3 mm处堆焊层铁素体数为7.3,均满足产品耐蚀层铁素体数介于3~8之间的要求。

4.5化学成分检验

在焊态下,按ASTM A751-20检测距基材表面5 mm处耐蚀层化学成分,结果见表3。与合格指标对比,可以看出耐蚀层化学成分满足产品要求。

4.6宏观检验

对堆焊接头进行宏观检验,过渡层与基材熔合良好,过渡层与耐蚀层均未发现裂纹、气孔等缺陷,如图2所示。

4.7微观金相检验

按GB/T 13298—2015《金属显微组织检验方法》对堆焊接头进行微观金相检验,包括热影响区、过渡层和耐蚀层,结果如图3所示。图3a为基材和热影响区金相组织,基材和热影响区金相组织均为贝氏体。在热影响区存在深度不一的脱碳层,过渡层与熔合区出现低碳马氏体带。图3b为过渡层金相组织,金相检验显示为奥氏体+少量铁素体。图3c为耐蚀层金相组织,金相检验显示为奥氏体+少量铁素体+碳化物,枝状晶组织清晰可见。过渡层与耐蚀层均为柱状晶。

4.8晶间腐蚀试验

按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中E法,在耐蚀层取2个晶间腐蚀试样,规格为80 mm×20 mm×3.5 mm,放在加有铜屑的硫酸-硫酸铜溶液中煮沸16 h进行晶间腐蚀试验,通过弯曲试样判断晶间腐蚀倾向。在10倍放大镜下观察弯曲试样外表面,均无因晶间腐蚀产生的裂纹,如图4所示。

5结论

采用TIG堆焊在1.25Cr-0.5Mo上堆焊ER309L+ER347不锈钢耐蚀层,获得了无损检验合格的焊接接头,堆焊层与基材熔合良好,弯曲试验未发现缺陷,铁素体含量、化学成分满足产品技术条件要求,并且具有较好力学性能和耐晶间腐蚀性能,为保证产品良好稳定运行提供了试验数据支持。

参考文献

[1]徐锴, 冯伟, 邹力维, 等. 工艺参数对带极单层电渣堆焊层成分、成形及性能的影响[J]. 焊接, 2019(12): 32-36.

[2]柳昱, 包晔峰, 宋亓宁, 等. 敏化处理对2209双相不锈钢堆焊层点蚀行为的影响[J]. 焊接学报, 2020, 41(9): 33-38.

[3]李方亮, 程尚华, 邵珠晶, 等. 工艺参数对304L不锈钢GTAW熔覆金属中铁素体含量的影响[J]. 焊接, 2020(3): 24-28.

[4]刘西洋, 杨淼森, 徐锴, 等. 激光介入不锈钢自保护药芯焊丝MAG电弧堆焊熔滴受力分析[J]. 焊接学报, 2019, 40(9): 65-70.

[5]刘鸣宇, 吴义党, 杨志鹏. CPR1000反应堆压力容器大面积不锈钢堆焊工艺探讨[J]. 热加工工艺, 2012, 41 (5): 187-189.

收稿日期: 2022-05-12

李战斌简介: 学士,工程师;主要从事锅炉、压力容器的焊接与热处理技术工作;15663456083@163.com。