6082-T6铝合金高焊接速度搅拌摩擦焊接头微观组织与力学性能

2022-11-07张欣盟,李晶,王贝贝,倪丁瑞,薛鹏,马宗义

张欣盟, 李晶, 王贝贝, 倪丁瑞, 薛鹏, 马宗义

摘要: 研究了高焊接速度2 000 mm/min下6 mm厚6082-T6铝合金搅拌摩擦焊接头的组织与力学性能。结果表明,在高焊接速度下,铝合金接头成形良好,焊核内部没有缺陷。焊核区“S”线呈现出不连续分布状态,焊核区晶粒尺寸细化至10 μm,热影响区的沉淀相粗化受到明显抑制。接头的最低硬度值明显提高至72 HV,达到焊核区硬度水平(75 HV)。拉伸测试时,接头断裂于热影响区,抗拉强度为262 MPa,达到母材的85%,优于常规参数下接头强度。研究表明,对铝合金进行高焊接速度搅拌摩擦焊,不仅可以提高接头力学性能,而且可显著提高焊接生产效率。

关键词: 6082-T6铝合金; 搅拌摩擦焊; 焊接速度; 力学性能

中图分类号: TG 453

joint by high speed friction stir welding

Zhang Xinmeng1, Li Jing1, Wang Beibei2, Ni Dingrui2, Xue Peng2, Ma Zongyi2

(1.CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130062, China;

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: 6 mm thick 6082-T6 aluminum alloy plates were welded by friction stir welding at a high welding speed of 2 000 mm/min, and microstructure and mechanical properties of the joint were studied. Experimental results showed that sound FSW joints without defects in the nugget zone were achieved at a high welding speed. Discontinuous “S” line was observed in the nugget zone. Grains in the nugget zone were refined to 10 μm, and coarsening of the precipitates in the heat affected zone were significantly inhibited. The lowest hardness clearly increased to 72 HV, which reached to the similar level of the nugget zone (75 HV). In tensile test, joints fractured in the heat affected zone. Tensile strength of the joint was 262 MPa, up to 85% of the base metal, which was better than that of the joint under conventional parameters. This study showed that high welding speed friction stir welding of aluminum alloy could not only improve the mechanical properties of the joint, but also significantly improve the welding production efficiency.

Key words: 6082-T6 aluminum alloy; friction stir welding; welding speed; mechanical properties

0前言

6082鋁合金属于6xxx系(Al-Mg-Si)可热处理强化铝合金,具有良好的强度、耐腐蚀性和断裂韧性,是目前铝合金列车车体应用量最大的铝合金。焊接是铝合金车体制造过程中不可或缺的工艺,然而使用熔化焊进行铝合金焊接时常出现气孔、热裂纹等焊接缺陷[1]。作为一种固相焊接技术,搅拌摩擦焊(Friction stir welding, FSW)具有优质高效、节能环保等诸多优点,在铝合金的焊接中得到了广泛应用,目前正逐步取代熔焊工艺成为铝合金列车车体制造过程中的首选焊接工艺[2-3]。

对于铝合金的FSW来说,影响其接头性能的主要因素为决定热输入量的搅拌头转速和焊接速度。有研究表明,选用低热输入参数并通过辅助强制冷却方式可大大提高铝合金FSW接头的力学性能,然而工艺复杂,对工业生产来说难以实现[4]。对于6xxx系可热处理强化铝合金,Liu等人[5]的研究表明,转速只改变热影响区位置,对FSW接头的拉伸性能影响不明显,而焊接速度则直接影响接头的拉伸性能,随着焊接速度的增加接头的拉伸强度不断提高,在此基础上,提出了等温溶解层模型,合理解释了这一现象。6xxx系铝合金FSW接头性能随焊接速度增加而升高的结论也被许多研究所证实[6-10]。

实际列车车体生产中,提高焊接速度有助于提高生产效率,也一直是焊接制造领域的重点研究方向之一。然而,目前对于6xxx系铝合金FSW所报道的结果,大多数采用较低的焊接速度(<1 000 mm/min)。文中将在2 000 mm/min的高焊接速度下对6082-T6铝合金进行FSW,并对接头微观组织和力学性能进行表征分析。

1试验方法

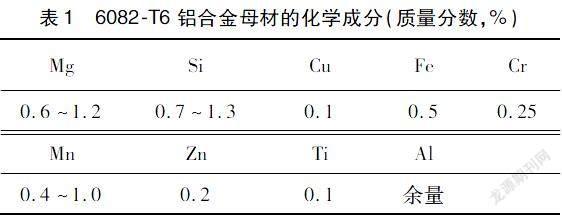

试验所采用的材料为6 mm厚的轧制6082-T6铝合金板材,抗拉强度为310 MPa,化学成分见表1。焊接试板尺寸为1 000 mm×150 mm。焊前采用机械打磨的方法去除试板表面氧化层,然后采用无水乙醇清洗试板表面油污。将清理好的试板用夹具固定后进行FSW。所用焊接工具轴肩直径为20 mm,搅拌针为锥形螺纹针,根部直径为8 mm,针长5.7 mm。FSW过程中采用的旋转速度为2 000 r/min,焊接速度为2 000 mm/min。作为对比研究,同时采用了旋转速度为1 200 r/min,焊接速度为200 mm/min的参数进行FSW。焊接完成后,对焊缝进行X射线探伤,然后用电火花加工方法垂直于焊缝方向制作组织观察样品。经过400~2000号砂纸机械磨光及机械抛光后,进行电解抛光,抛光液为10%的高氯酸酒精溶液,电压为10 V,温度为-25 ℃。在FEI Nano SEM 430 扫描电镜上用ECC模式进行组织观察。

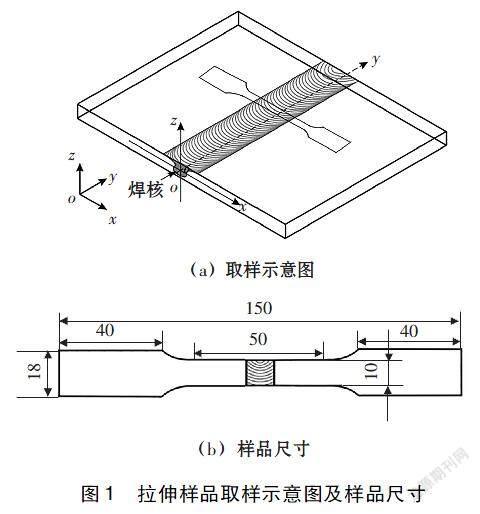

采用Leco-LM-247AT型显微硬度试验机测试接头横截面显微硬度分布曲线,沿焊缝中心线每隔1 mm打点,测试载荷为500 g,保压时间13 s。采用电火花加工方法垂直于焊缝方向切取拉伸试样,试样总长度为150 mm,标距段部分长50 mm,宽10 mm,厚度6 mm。拉伸样品的取样方式及尺寸如图1所示。采用SANS-CMT5205电子万能试验机以1×10-3 s-1的应变速率进行室温拉伸试验。

2试验结果及讨论

2.1接头组织

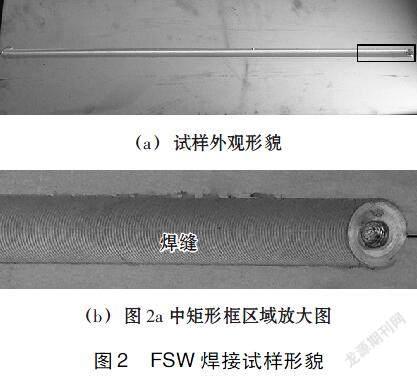

一般的,若FSW焊接参数选取不当,会产生严重飞边、孔洞、沟槽、未焊透等缺陷。试验中虽然采用了高焊接速度2 000 mm/min,仍然成功实现了6082-T6铝合金的FSW,且外观质量良好,表面鱼鳞状纹路清晰,飞边很小,如图2所示。经过X射线探伤测试,在焊缝中没有发现缺陷。由此可见,对于6082-T6铝合金,采用高焊接速度进行FSW完全可行,可以大大提高实际生产效率。

FSW接头横截面的宏观形貌如图3所示。接头呈现出典型的FSW接头形貌,焊核区、热力影响区等区域清晰可见。从图中可以看出,虽然采用很高的焊接速度,并没有形成孔洞、未焊透等缺陷。而且“S”线呈现出不连续的分布状态,焊核区中心仅有少量“S”线,表明FSW过程中搅拌针的搅动作用仍然很剧烈,将初始表面氧化膜充分破碎。这可以防止FSW在载荷作用下沿“S”线断裂,有助于提高接头力学性能。

图4为FSW接头各区域的典型微观组织。从图中可以看出,母材呈现出典型的轧制态形貌,晶粒沿轧制方向拉长,晶粒粗大,长度方向约为几百微米。经过FSW过程的剧烈塑性变形和热的混合作用,焊核区组织发生动态再结晶,呈现出典型的等轴晶组织,晶粒尺寸明显细化,约为10 μm。而热力影响区由于材料塑性流动作用则呈现出典型的晶粒拉长形貌,且晶粒与母材相比也明显细化。

图5为2种焊接速度条件下FSW接头热影响区的TEM微观组织。从图中可以看出,在较低的焊接速度200 mm/min条件下,热影响区的沉淀相发生了明显的粗化现象,最长可达到500 nm(图5a)。而焊接速度提高到2 000 mm/min时,热影响区的沉淀相虽然有所粗化,但粗化程度大大降低,大部分沉淀相的长度在50 nm左右,如圖5b所示。显然,高焊接速度有利于抑制热影响区沉淀相的粗化,从而提高接头力学性能。

2.2接头力学性能

图6为FSW接头的维氏显微硬度分布曲线。从图中可以看出低焊接速度200 mm/min条件下,FSW接头的硬度曲线呈现出沉淀强化铝合金特有的“W”形分布。母材硬度最高,约为110 HV,焊核区硬度与热影响区、热力影响区硬度相比较高,达到75 HV左右,最低硬度点位于热影响区,硬度下降明显,约为58 HV。当焊接速度提高至2 000 mm/min时,焊核区的硬度变化不大,而热影响区的最低硬度值明显提升至72 HV,与焊核区硬度几乎达到同等水平。通常焊核区温度较高,大部分沉淀强化相固溶,且晶粒明显细化,从而使得其硬度高于热影响区;而热影响区只受到热的作用,强化相大部分粗化/溶解,且晶粒长大,成为软化区。

研究表明,对于沉淀强化铝合金,最低硬度区的峰值温度一般不会发生变化,但随着焊接速度的提升,其热循环过程中高温停留时间逐步降低,强化相粗化/溶解时间缩短[5]。试验采用的高焊接速度2 000 mm/min情况下最低硬度区在高温停留时间大大缩短,减弱了强化相的粗化/溶解和晶粒长大,因此,其硬度值明显高于常规参数下的热影响区硬度值(约58 HV)[8]。

图7为FSW接头的室温拉伸应力-应变曲线。从图中可以看出,在低焊接速度200 mm/min时FSW接头的屈服强度约为130 MPa,抗拉强度为226 MPa,断后伸长率为7.2%。高焊接速度2 000 mm/min时,FSW接头的屈服强度提高至170 MPa,抗拉强度达到262 MPa,断后伸长率略为降低,为6.8%。高焊接速度下FSW接头的抗拉强度可达到母材的85%,优于常规参数下的FSW接头性能(约75%)[6-10]。通过图8所示的高焊接速度拉伸后样品的形貌可以看出,样品拉伸断裂位置远离焊核区,且沿着热影响区断裂,为高质量FSW接头典型的断裂模式。

表2[6-10]为不同焊接速度下6082-T6铝合金FSW接头的拉伸强度汇总表。从表中可以看出,焊接速度对6082-T6铝合金FSW接头的抗拉强度有明显的影响,基本上随着焊接速度的增加而提高,这与之前的研究结果相吻合[5]。当焊接速度较低(150~400 mm/min)时,由于热循环过程中高温停留的时间较长,热影响区,尤其是最低硬度区软化明显,6082-T6铝合金FSW接头的抗拉强度较低,为230 MPa左右。当焊接速度增加到800 mm/min时,接头的抗拉强度增加到246 MPa。而采用试验中的高焊接速度2 000 mm/min时,由于热循环过程中高温停留时间明显缩短,最低硬度区软化作用受到抑制,因此接头的抗拉强度明显升高,达到262 MPa。

通过文中的试验研究以及相关报道可以发现,通过提高焊接速度可以明显提高沉淀强化铝合金FSW接头的力学性能。对于沉淀强化铝合金来说,热循环历史成为影响FSW接头的主要因素。通常,改变工具尺寸和旋转速度只能改变最低硬度区的位置,不能改变最低硬度区的温度历史曲线,表现为温度曲线上峰值与宽度不变。而改变焊接速度虽然不能改变最低硬度区的峰值温度,但随着焊接速度的增加,最低硬度区在高温停留时间缩短,表现为温度曲线变窄,从而减弱了最低硬度区的软化作用,提高接头强度。显然,增加焊接速度成为改善FSW接头性能的有效手段。文中在高焊接速度2 000 mm/min下可得到高质量的FSW接头,不仅提高接头力学性能,而且可明显提高实际生产效率,具有十分重要的意义。

3结论

(1)选用高焊接速度2 000 mm/min的參数成功实现了6082-T6铝合金的FSW,焊缝表面质量良好,内部没有缺陷产生。

(2)高焊接速度时焊核区“S”线呈现出不连续的分布状态,晶粒尺寸细化至10 μm,热影响区的沉淀相粗化明显减弱。

(3)高焊接速度时FSW接头的最低硬度值明显升高,达到72 HV。拉伸测试时,接头断裂于热影响区,抗拉强度高达262 MPa,为母材的85%,优于常规参数下FSW接头强度。

参考文献

[1]王志平, 靳朋礼, 杨斯楠,等. 镀锌层厚度对铝/镀锌板CMT搭接接头组织和性能的影响[J]. 焊接学报, 2019,40(4): 16-21.

[2]Mishra R S, Ma Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R: 2005, 50(1): 1-78.

[3]栾国红. 搅拌摩擦焊技术在轨道列车制造中的应用[J]. 焊接, 2015 (1): 7-12.

[4]Wang B B, Chen F F, Liu F, et al. Enhanced mechanical properties of friction sir welded 5083-H19 joints with additional water cooling[J]. Journal of Materials Science & Technology, 2017, 33(9): 1009-1014.

[5]Liu F C, Ma Z Y. Influence of tool dimension and welding parameters on microstructure and mechanical properties of friction-stir-welded 6061-T651 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2008, 39(10): 2378-2388.

[6]张欣盟, 杨景宏, 闫占奇, 等. 12 mm厚6082铝合金搅拌摩擦焊工艺[J]. 电焊机, 2014, 44(4): 54-57.

[7]张克梁, 张文, 张大童, 等. 焊接速度对6082-T6铝合金搅拌摩擦焊接头组织和性能的影响[J]. 热加工工艺, 2017, 46(1): 65-68.

[8]田莉莉, 常学斌, 周英杰, 等. 6082-T6铝合金搅拌摩擦焊接头的显微组织与力学性能[J]. 理化检验-物理分册, 2012, 48(1): 23-25.

[9]戴启雷, 王秀义, 侯振国, 等. 焊接速度对AA6082搅拌摩擦焊接头根部缺陷及性能的影响[J]. 焊接学报, 2015, 36(8): 27-30.

[10]钮旭晶, 侯振国, 鲁二敬, 等. 轨道车辆用6082铝合金搅拌摩擦焊接接头性能研究[J]. 金属加工(冷加工), 2016(S1): 842-844.

张欣盟简介: 教授级高级工程师;主要从事轨道车辆焊接工艺研究及应用;pxue@imr.ac.cn。

薛鹏简介:通信作者,博士,研究员;主要从事搅拌摩擦焊接与加工、材料微观组织表征与力学性能分析方面的科研工作;已发表论文70余篇;xinmengzhang@163.com。