钢脱碳对零部件疲劳寿命影响研究

2022-11-07李忠文

李忠文

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

钢质材料通常作为成型零部件的主承载结构件而得到应用。在零部件的制造过程中,通过热处理工艺强化材料的力学性能,从而提升零部件的强度。一般采用正火或者淬火+回火等工艺对铁素体型钢质零部件进行热处理,在高温过程中部件表面的碳原子与热处理气氛中的氧原子发生反应而逸出,导致碳元素调控微观组织而强化材料的作用被弱化,引起零部件表面材料强度水平的降低[1]。零部件作为结构件承载时表面应力大,是结构发生断裂失效的潜在裂纹形核处[2],因此材料脱碳导致表面强度降低而不能满足零部件承载时表面应力水平高的需求[3]。

零部件疲劳寿命由内因和外因决定,内因主要为零部件材料力学性能和结构设计参数(尺寸效应、表面粗糙度等)综合决定的疲劳极限和S-N曲线,外因主要是零部件承载的应力水平[4]。零部件材料的力学性能试验件制备加工时会将表面脱碳层去除,材料力学性能试验中的拉伸或者疲劳数据并不能准确反应表面脱碳导致的强度降低。因此,以零部件非脱碳区力学性能指标建立的部件疲劳极限和S-N曲线已不适用于疲劳寿命的评价。零部件表面脱碳后根据金相组织形态的分析是唯象的,仅为定性影响的描述[5]。通常直接采用硬度表征脱碳的发生,但并未建立硬度与零部件疲劳寿命的定量关系[6]。

本研究以金属结构材料应用最为广泛的符合GB/T 699-2015标准的碳素钢、符合GB/T 1591-2018标准的低合金高强度结构钢、符合GB/T 3077-2015标准的合金结构钢、符合GB/T 11352-2009标准的铸钢为研究对象,根据易于表征的材料显微硬度及零部件设计参数确定零部件疲劳极限和S-N曲线,依据累积损伤理论,实现基于实测硬度进行零部件疲劳寿命的评价,并根据脱碳导致疲劳失效的应用实例进行验证。

1 理论模型

1.1 钢质材料硬度-抗拉强度关系

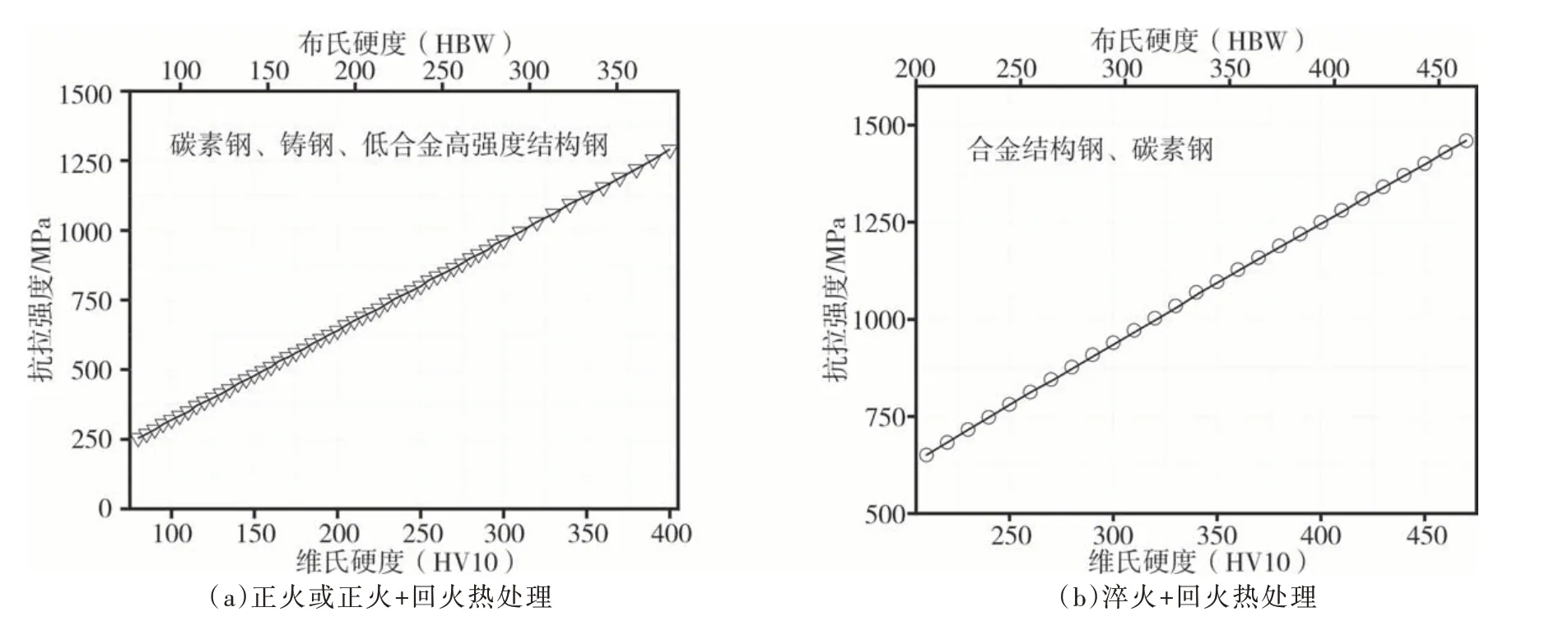

铁素体型钢质部件表层脱碳后,其表层化学成分中的碳含量相较内部显著降低,而金相组织中作为硬相的珠光体含量减少,作为软相的铁素体含量明显增加。脱碳必然导致材料表面变软,硬度降低。脱碳层的检测是通过由表及里的一系列显微硬度值表征的,因此根据硬度值获得材料的抗拉强度是尤为必要的,文献[7]提供了不同钢的布氏硬度、维氏硬度与抗拉强度的数值对应关系(见图1),同时获得数值拟合关系(见方程(1)—(4))。

图1 维氏硬度(HV 10)、布氏硬度(HBW)与不同钢抗拉强度Rm的关系[7]Figure 1 Relationship of Vickers hardness(HV 10)and Brinell hardness(HBW)versus tensile strength R m

对正火或者正火+回火热处理的碳素钢、低合金高强度结构钢、铸钢的抗拉强度Rm与维氏硬度(HV 10)、布氏硬度(HBW)的关系,以及淬火+回火热处理的合金结构钢、碳素钢的抗拉强度Rm与维氏硬度(HV 10)、布氏硬度(HBW)的关系,如下面公式所示[7]。

1.2 零部件疲劳强度

1.2.1 疲劳极限

材料的拉伸性能或者疲劳性能是零部件质量检验指标而非设计指标,不能直接用于零部件的疲劳寿命评价,零部件的疲劳极限不仅与材料的抗拉强度有关,还与几何尺寸、表面粗糙度、成型工艺等结构设计参数相关。对于直径或厚度小于40 mm低合金高强度结构钢、直径或厚度小于16 mm碳素钢和合金结构钢及直径或厚度小于300 mm铸钢的零部件疲劳强度可不考虑尺寸效应影响[8]。基于统计学的疲劳极限是正态分布的,在工程应用中一般采用平均值减去2个标准差的数据作为评价用结构疲劳极限,认为随机发生的样本疲劳性能低于评价用结构疲劳极限的概率为97.5%,即该评价用结构疲劳极限的存活率为97.5%。当应力比R=-1、循环周次为1×106、存活率97.5%时,膜应力的结构疲劳极限范围ΔσR=fA×Rm×f(R,σ)×f(S,R,σ)×fc,其中Rm为材料的抗拉强度、fA为各项异性系数、f(R,σ)为疲劳强度系数、f(S,R,σ)为表面粗糙度系数、fc为铸件疲劳强度系数(铸造件取fc=0.8、非铸造件取fc=1)[9]。

各项异性系数fA。对于塑性变形的钢质件(碳素钢、低合金高强度结构钢、合金结构钢),抗拉强度不同其各项异性系数fA也不同。当抗拉强度Rm<600 MPa时,fA=0.9;当抗拉强度600 MPa≤Rm≤900 MPa时,fA=0.86[9];当 抗 拉 强 度900 MPa<Rm≤1200 MPa时,fA=0.83;当 抗 拉 强 度Rm>1200 MPa时,fA=0.80[8]。对于铸钢件,其fA=1.0[9]。

疲劳 强 度 系 数f(R,σ)。经 塑 性 变 形 的 钢 质 件,其f(R,σ)=0.75;对铸钢件,其f(R,σ)=0.57[9]。

表 面 粗 糙 度 系 数f(S,R,σ)。对 于 经 塑 性 变 形 的钢 质件,当抗拉强度Rm<400 MPa时f(S,R,σ)=0.85,当 抗 拉 强 度400 MPa≤Rm≤800 MPa时f(S,R,σ)=0.70[9],当抗拉强度Rm>800 MPa时由公式f(s,R,σ)=计 算 得 到[8],其 中a(R,σ)为0.22;对铸钢件,当抗拉强度Rm<400 MPa时f(S,R,σ)=0.86,当抗拉强度400 MPa≤Rm≤800 MPa时f(S,R,σ)=0.72[9],当抗拉强度Rm>800 MPa时由公式计 算 获得[8],其中a(R,σ)为0.2。

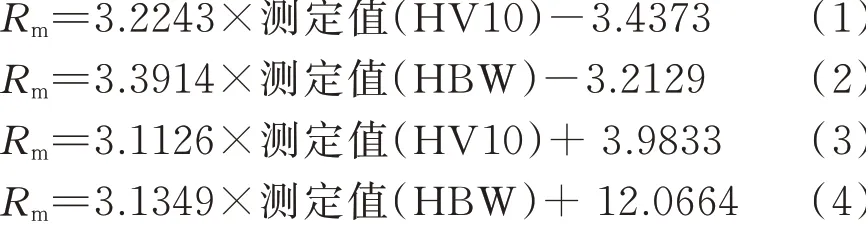

正火或正火+回火热处理的碳素钢、低合金高强度结构钢和铸钢,以及淬火+回火热处理的合金结构、碳素钢,其部件的表面维氏硬度与零部件疲劳极限范围的关系见图2。从图2可见,当部件表面硬度降低后,其结构的疲劳极限呈现出明显的降低趋势,曲线的台阶是由于表面粗糙度系数在不同抗拉强度范围内的取值不同而导致的。

图2 根据经验公式获得的材料维氏硬度与零部件疲劳极限范围的关系Figure 2 Relationship of Vickers microhardness versus fatigue limit range based on the empirical formula above

1.2.2 S-N曲线

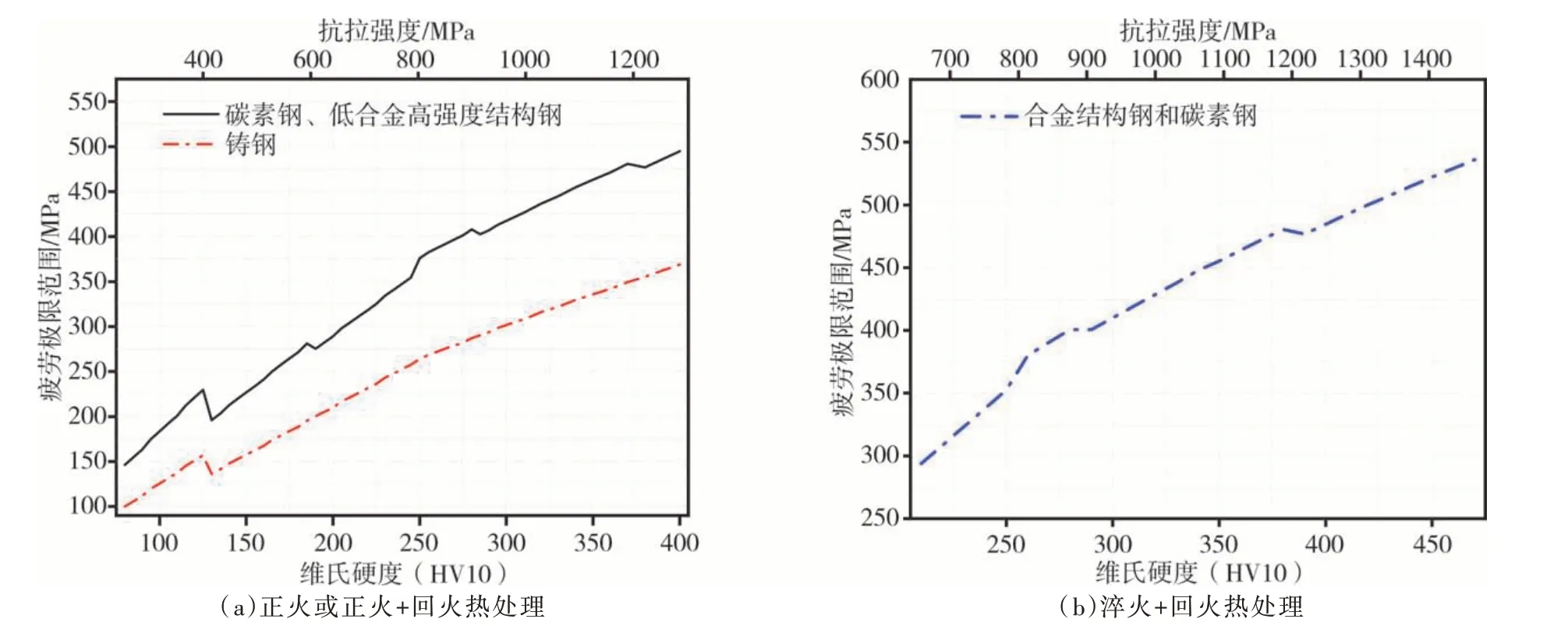

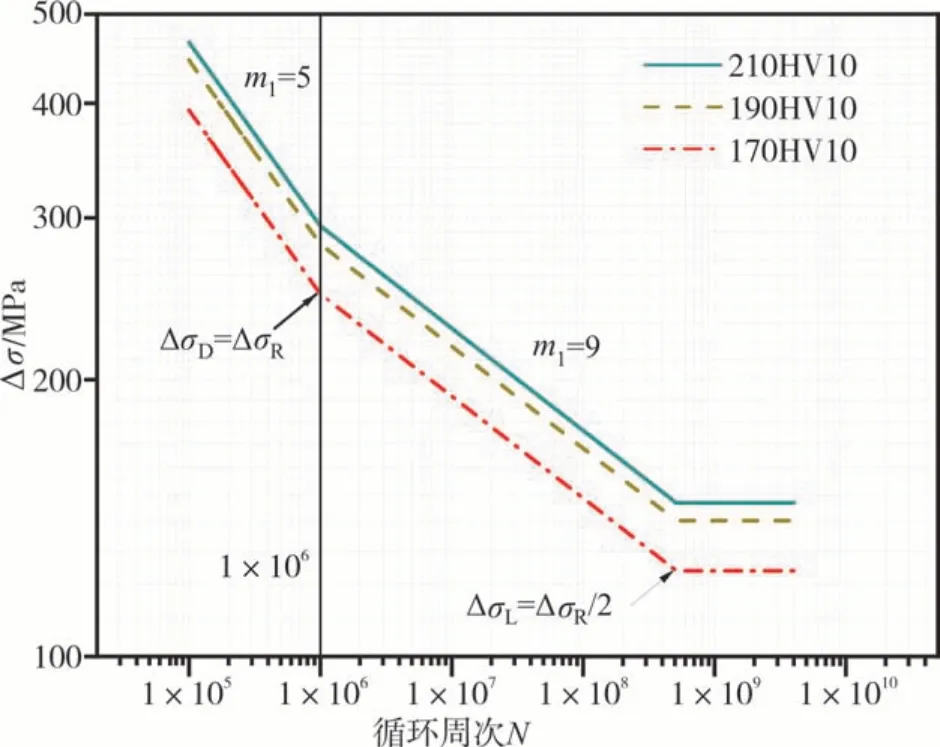

关于S-N曲线,应力范围Δσ与循环周次N的关系为ΔσmN=C,其中m为直线斜率,C为常数,S-N曲线在双对数坐标下显示为直线。采用修正Miner法则确定S-N曲线,拐点设为1×106循环周次及其对应的疲劳极限为ΔσD[10]。当循环周次N低于1×106时,塑性变形钢件的直线斜率m1=5、铸钢件的直线斜率m1=7。S-N曲线的截止疲劳极限ΔσL=ΔσD/2,拐点与截止疲劳极限之间的直线斜率,对塑性变形钢件的斜率m2=9、对铸钢件的斜率m2=13。

淬火+回火热处理45钢零部件(典型碳素钢),在不同表面硬度及97.5%存活率的S-N曲线见图3。从图3可见:无明显脱碳发生时,表面硬度达到210 HV 10,疲劳极限范围ΔσD=294 MPa、参数C1=2.20×1018,截止疲劳极限范围ΔσL=147 MPa、参数C2=1.64×1028;发生脱碳后,若表面硬度降低 至190 HV 10,疲劳极限范围ΔσD=281 MPa、参数C1=1.75×1018,截 止 疲 劳 极 限 范 围ΔσL=140.5 MPa、参数C2=1.09×1028;若脱碳进一步加剧,而使表面硬度降低至170 HV 10,疲劳极限范围ΔσD=248 MPa、参数C1=9.38×1017,截止疲劳极限范围ΔσL=124 MPa、参数C2=3.55×1027。

图3 45钢部件淬火+回火热处理后表面不同硬度下的97.5%存活率双对数坐标S-N曲线Figure 3 S-N curve with a survival probability of 97.5%for 45 steel subjected to quenching and tempering heat-treatment with different surface hardness

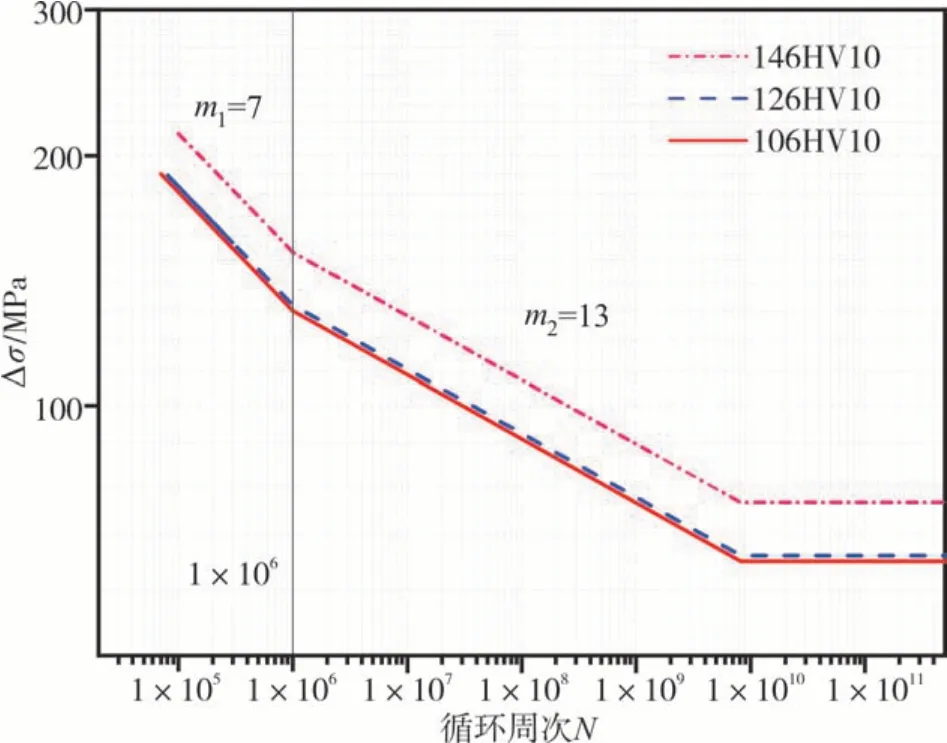

正火热处理ZG230-450铸钢零部件,在不同表面硬度及97.5%存活率的S-N曲线见图4。从图4可见:无脱碳发生时,表面硬度达到146 HV 10,疲劳极限范围ΔσD=153 MPa、C1=1.96×1021,截止疲劳极限范围ΔσL=76.5 MPa、C2=2.52×1034;当发生脱碳后,若表面硬度降低至126 HV 10,疲劳极限范围ΔσD=132 MPa、C1=6.98×1020,截止疲劳极限范围ΔσL=66 MPa、C2=3.69×1033;若脱碳进一步加剧,引起表面硬度进一步降低至106 HV 10,疲劳极限范围ΔσD=130MPa、C1=6.27×1020,截止疲劳极限范围ΔσL=65 MPa、C2=3.03×1033;粗糙度系数的选择,导致了表面硬度为126 HV 10和106 HV 10的零部件S-N曲线差异较小。

图4 ZG230-450铸钢件正火热处理后表面不同硬度下的97.5%存活率双对数坐标S-N曲线Figure 4 S-N curve with a survival probability of 97.5%for ZG230-450 cast steel subjected to normalizing treatment with different surface hardness

1.3 疲劳累积损伤

一般情况下,零部件外表面所承载的应力最大,而当载荷继续传递时,表面会发生疲劳断裂失效。该失效包含裂纹萌生寿命和扩展寿命两个阶段,其中萌生寿命可占比零部件疲劳寿命的90%—95%,而扩展寿命针对断裂力学中起主导因素的长裂纹。裂纹萌生寿命主要由材料组织和力学因素综合决定,S-N曲线的循环周次包含了裂纹萌生寿命和裂纹扩展寿命两个阶段[11]。

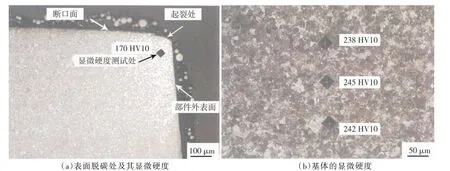

基于Palmgren-Miner线性累积损伤的疲劳寿命评价方法,采用无量纲物理量损伤度D表示零部件在变幅应力作用下的疲劳损伤程度。

式(5)中,σi为应力谱中第i级的应力范围,ni为应力谱中第i级应力范围发生的循环周次,k为应力谱的级数,C和m为S-N曲线参数。

根据修正的Miner线性累积损伤准则,当损伤度D=0.3时,零部件的疲劳强度将不能满足安全服役的要求,存在发生疲劳失效的风险,认为达到临界损伤度[9]。

2 应用实例

2.1 45钢部件

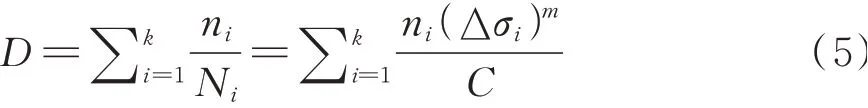

对服役发生疲劳失效的淬火+回火热处理45钢零部件进行材料分析,其微观组织和显微硬度如图5所示。从图5可见:裂纹起源于零部件的表面,裂纹源处存在大量的脱碳导致的铁素体组织,脱碳处显微硬度仅为170 HV 10,未发现裂纹源处存在其它的冶金缺陷;基体为回火索氏体组织,实测显微硬度达到238—245 HV 10,对比210 HV 10的显微硬度质量指标要求有一定的宽裕度。

图5 45钢部件因表面脱碳导致的疲劳失效Figure 5 45 steel component fatigue failure induced by surface decarburization

为了进一步获得部件疲劳寿命评价所需的应力水平,开展了服役过程中的应力测试。将测试得到的应力进行预处理后,采用雨流计数法将其转换应力谱[12-13]。图6为45钢零部件应力谱块。从图6可见,根据测试应力谱的时长,得到该零部件疲劳失效被发现时的服役寿命为41个应力谱块。

图6 45钢部件应力谱块Figure 6 Stress spectrum block for 45 steel component

在裂纹的萌生过程中,金属材料在疲劳应力作用下,位错运动被晶界、夹杂物、第二相、滑移带交割处阻碍并增殖,当塞积到一定程度后导致该处应力集中从而发生微观裂纹形核[14]。作为硬质相的珠光体(主要为其中的渗碳体)阻碍位错运动,由于脱碳导致表面层深度一般为0.1—1.5 mm,珠光体含量减少甚至完全消失,位错运动阻力降低,位错塞积程度增加,易于微裂纹形成。因此,脱碳主要降低裂纹的萌生寿命而影响零部件的疲劳寿命。

根据S-N曲线进行线性累积损伤分析,通过计算得到45钢部件的疲劳寿命,其与应用实例的对比结果列于表1。由表1可知:当脱碳导致表面硬度降低至170 HV 10时,一个应力谱块下的损伤度为9.189×10-3,零部件的安全服役寿命为32个应力谱块,该部件疲劳失效的应用实例结果与41个应力谱块下服役寿命相吻合;表面未见脱碳发生的零部件,即使在210 HV 10的显微硬度下,一个应力谱块的损伤度为3.842×10-3,经受41个应力谱块的损伤度仅为0.16,低于0.3,未达到发生疲劳失效的临界损伤度值。

表1 45钢部件的疲劳寿命分析计算与应用实例对比Table 1 Comparison between calculation and application case for 45 steel components fatigue life

2.2 ZG230-450钢部件

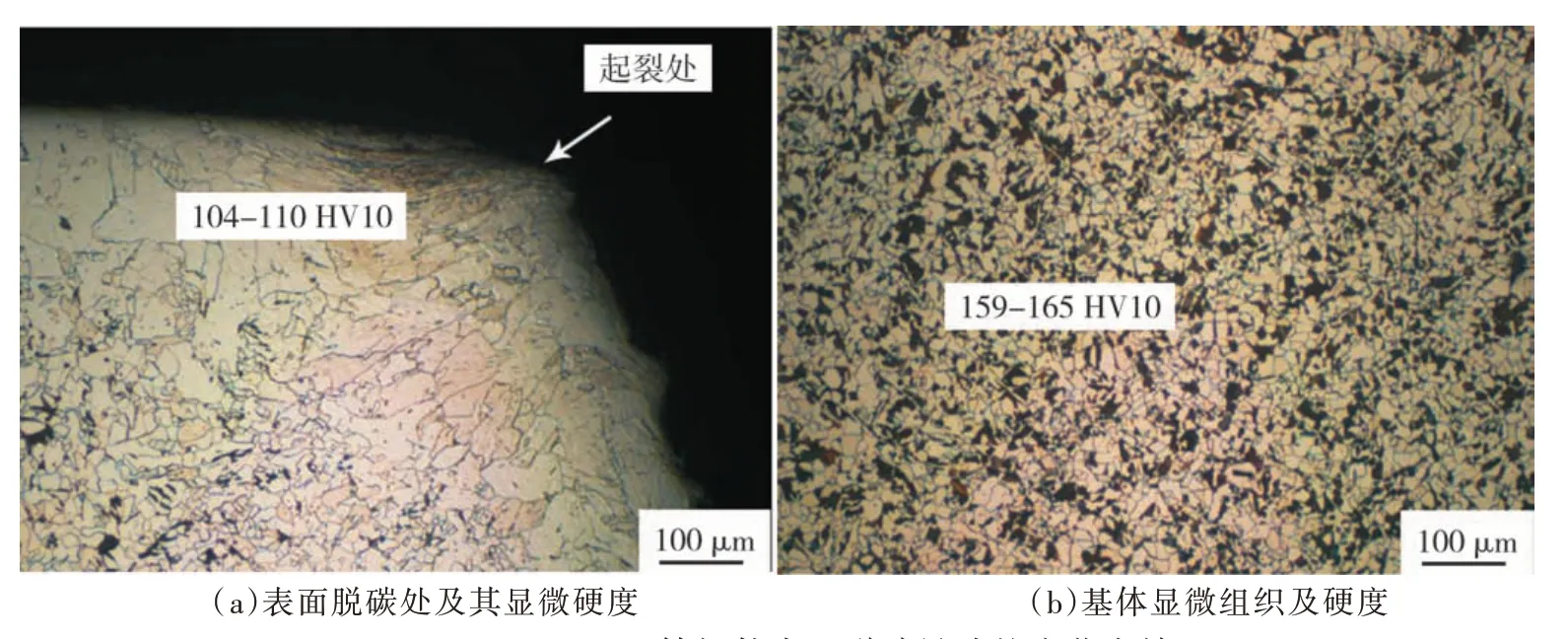

服役发生疲劳失效的正火热处理ZG230-450钢的材料分析见图7。从图7可见:裂纹起源于部件的表面,该处的显微组织以软相的铁素体为主,在裂纹形核过程中铁素体发生了明显的塑性形变,脱碳层显微硬度为104—110 HV 10;由于基体含有大量的硬相珠光体,其显微硬度达到159—165 HV 10。

图7 ZG230-450铸钢件表面脱碳导致的疲劳失效Figure 7 ZG230-450 steel component fatigue failure induced by surface decarburization

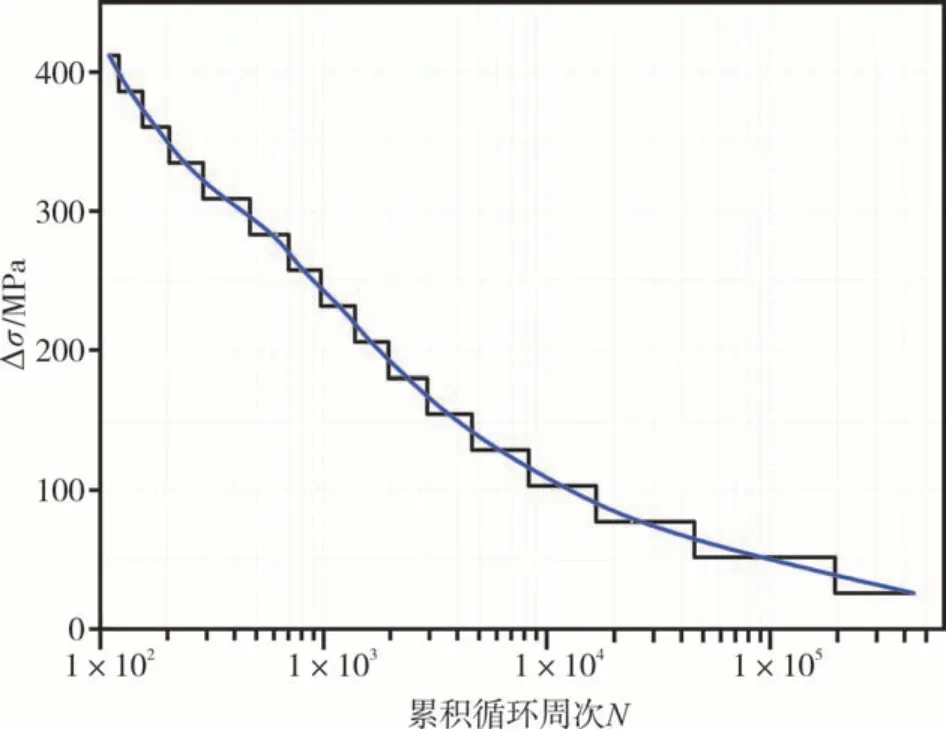

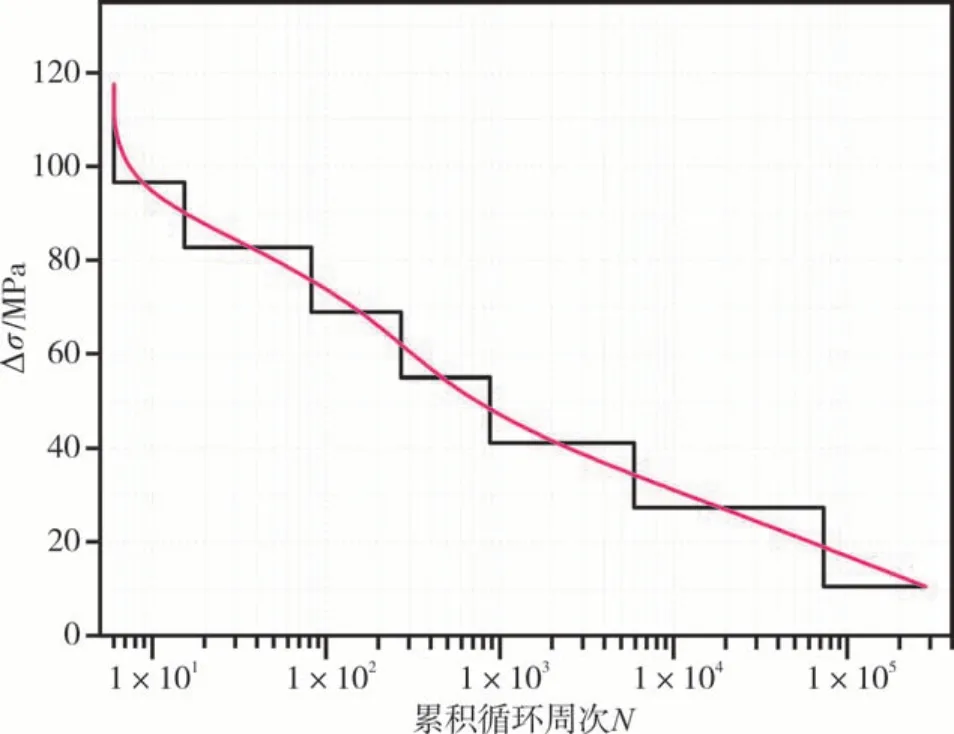

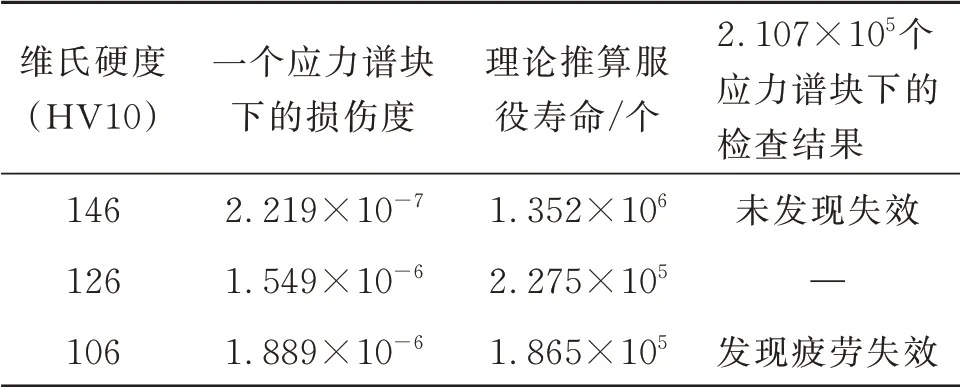

图8为经正火热处理后的ZG230-450钢部件的应力谱。从图8可见,该零部件发生疲劳失效时已服役2.107×105个应力谱块数。

图8 ZG230-450铸钢部件应力谱块Figure 8 Stress spectrum block for ZG230-450 casting steel component

ZG230-450铸钢零部件的疲劳寿命分析计算结果与应用实例对比结果列于表2。由表2可知:脱碳导致表面显微硬度降低至106 HV 10,一个应力谱块下的损伤度为1.549×10-6,零部件安全服役寿命为1.865×105个应力谱块数,当服役寿命为2.107×105个应力谱块时该部件出现疲劳失效,与评估结果基本吻合;对未发生脱碳的部件,在不低于146 HV 10硬度要求下,一个应力谱块产生的损伤度为2.219×10-7,零部件经受2.107×105个应力谱块时损伤度仅为0.05,远低于发生疲劳失效的临界损伤值。

表2 ZG230-450铸钢件的疲劳寿命分析计算结果与应用实例对比Table 2 Comparison between calculation and application case for ZG230-450 casting steel component fatigue life

3 结论

(1)通过钢质件硬度与抗拉强度的拟合方程,可将零部件表面硬度值转换为材料的抗拉强度。结合零部件设计参数,建立了各类钢质零部件表面硬度与疲劳极限的关系,并根据修正的Miner方法得到零部件疲劳寿命评价的S-N曲线;

(2)表面脱碳导致45钢和ZG230-450铸钢零部件疲劳失效的应用实例表明:脱碳引起疲劳评价用S-N曲线降低,导致线性累积损伤度增大而超出临界值,脱碳主要通过降低疲劳裂纹萌生寿命而影响零部件疲劳寿命。

(3)脱碳导致表面硬度降低后,本研究建立的基于硬度―抗拉强度―疲劳极限―S-N曲线―损伤度关系的零部件疲劳寿命评价方法具有适用性,可应用于零部件表面发生脱碳后进行疲劳寿命的定量评估。